泡沫抗皱整理液AF-4的制备及其应用研究

2018-07-10,

,

(1.浙江理工大学材料与纺织学院,杭州 310018;2.莱美科技股份有限公司,浙江湖州 313100)

随着科学技术的发展,新型纺织纤维[1]层出不穷,纺织品整理技术也日新月异。棉织物浸轧抗皱常存在带液率高、高耗能、抗皱效果不佳等问题[2]。泡沫整理技术具有低带液率、高节能、少污染等优点,在纺织品整理行业有很大的发展空间[3]。李永庚等[4]采用罗氏-迈尔斯(Ross-Miles)泡沫仪和搅拌法相结合的方法研究了柔软、树脂、防水等泡沫整理液的组成和性能,提出在生产中为确保系统相容性应根据整理剂的性质合理选择发泡剂类型。杨振等[5]通过对阴、阳离子表面活性剂进行复配,发现两者复配反而会降低体系的起泡性。金国标等[6]研究发现,抗皱整理剂的加入会降低椰油基葡糖苷(APG-0814)的泡沫性能。

本文实验采用DFA100动态泡沫分析仪,筛选出一款比椰油基葡糖苷(APG-0814)更高效的表面活性剂作为发泡剂,制备泡沫抗皱整理液AF-4。通过Autofoam发泡机发泡,可以对棉织物进行抗皱整理,达到抗皱、节水、节能的目的。

1 实 验

1.1 材料与仪器

材料:精练纯棉织物(110×110根/10 cm,市购),抗皱剂TF-650、催化剂TF-651(工业级,浙江传化股份有限公司),十二烷基硫酸钠(SDS)、十二烷基硫酸铵(ALSA)、椰油基葡糖苷(APG-0814)、癸基葡糖苷(APG-10)、十二烷基三甲基氯化铵(1231)、十二烷基二甲基氧化胺(OA-12)、十二烷基二甲基胺乙内酯(BS-12)、月桂基醋酸钠(LAD-50)(工业级,临沂绿森化工有限公司),冰乙酸(分析纯,杭州高晶精细化工有限公司)。

仪器:DFA100动态泡沫分析仪(德国Kruss公司),Autofoam发泡机(DTC科技(香港)有限公司),RJ-350Ⅲ轧车(上海双翼实业公司),M-6型连续式焙烘机(杭州三锦纺织科技有限公司),YG541E全自动激光织物折皱弹性测试仪(宁波纺织仪器厂),YG065H电子式织物强力机(莱州市电子仪器有限公司)。

1.2 实验方法

1.2.1泡沫性能测试方法

在25 ℃下,将40 mL发泡液置于DFA100动态泡沫分析仪的容杯中,控制转速4 000 r/min,剪切发泡20 s后测定发泡液的泡沫性能。

1.2.2织物抗皱整理方法

a)泡沫抗皱整理工艺

工艺配方:发泡剂7 g/L,抗皱剂TF-650 140 g/L,催化剂TF-651 20 g/L。

工艺流程:制备泡沫抗皱整理液AF-4→Autofoam发泡机发泡→泡沫施加(带液率40%左右)→焙烘(160 ℃,90 s)。

b)浸轧抗皱整理工艺

工艺配方:抗皱剂TF-650 80 g/L,催化剂TF-651 12 g/L。

工艺流程:制备浸轧抗皱整理液→浸轧(带液率70%左右)→焙烘(160 ℃,180 s)。

1.3 测试方法

1.3.1泡沫性能测试

发泡比SV:发泡液质量与发泡后同体积的泡

沫质量之比。其数值达到5以上,可以认为起泡速度快,起泡性好。

泡沫半衰期D50%:剪切发泡20 s后析出泡沫中总含液量1/2所需时间。其数值越大,表示泡沫稳定性越好。

1.3.2织物性能测试

折皱回复角:根据GB/T 3819—1997《纺织品 织物折痕回复性的测定》测定,经、纬向各测5次,取各自平均值相加。

断裂强力保留率R:根据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分 断裂强力和断裂伸长率的测定(条样法)》测定,经、纬向各测3次,取各自平均值相加。织物断裂强力保留率R按下式计算:

式中:F为整理后织物的断裂强力;F0为整理前织物的断裂强力。

2 结果与讨论

2.1 泡沫抗皱整理液AF-4的制备

根据文献[7]可知,泡沫整理工艺所需发泡剂和泡沫应满足一定的条件:a)用量少,起泡快;b)与整理剂有很好的相容性;c)较宽的pH值适应范围;d)泡沫在输送到织物的过程中足够稳定。

2.1.1发泡剂的筛选

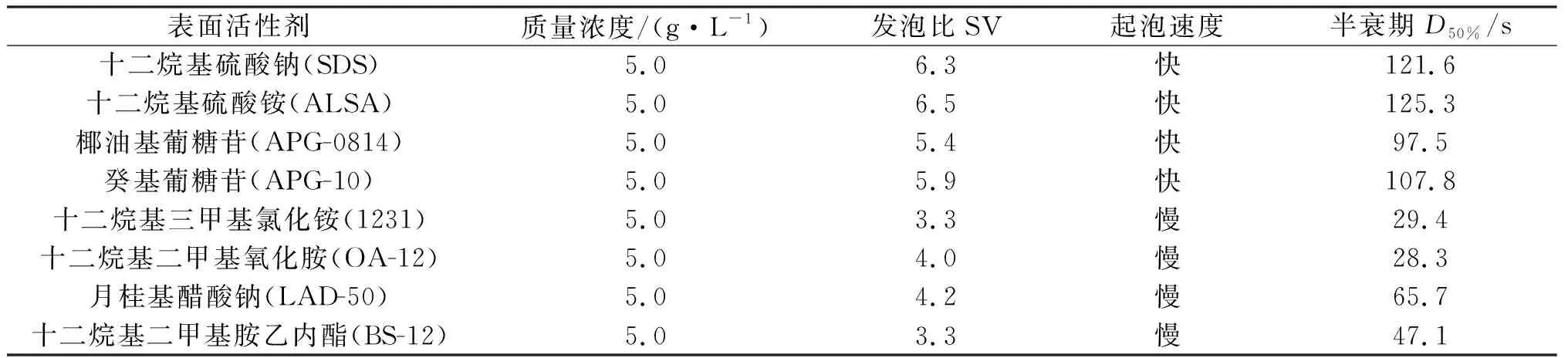

表面活性剂是一类能在界面形成吸附、具有特殊双亲结构的化合物。实验分别对阴离子、非离子、阳离子、两性型表面活性剂进行性能测试,比较各自的泡沫性能,从中筛选出适合泡沫抗皱整理用的发泡剂,结果如表1所示。

表1 不同表面活性剂的泡沫性能比较

由表1可知,同一条件下,阴离子型表面活性剂的发泡比、起泡速度和半衰期明显优于非离子、阳离子、两性型表面活性剂。但由于AF-4中含有催化剂TF-651(主要为MgCl2·6H2O),金属Mg2+离子的存在,会在不同程度上影响离子型表面活性剂极性头基之间的静电斥力,影响AF-4的系统相容性,故需要选择非离子型表面活性剂作为AF-4中的发泡剂。同一条件下,癸基葡糖苷(APG-10)的泡沫性能优于椰油基葡糖苷(APG-0814),故选择癸基葡糖苷(APG-10)作为AF-4中的发泡剂。

为使泡沫整理与浸轧整理织物上整理剂用量相同,泡沫整理中整理剂的质量浓度等于浸轧整理中整理剂的质量浓度与两者带液率比值的乘积[8]。浸轧抗皱整理液中抗皱剂TF-650 80 g/L,故泡沫抗皱整理液AF-4中抗皱剂TF-650的质量浓度为140 g/L,催化剂TF-651 20 g/L(一般为抗皱剂TF-650的10%~20%)。

2.1.2发泡剂质量浓度对AF-4泡沫性能的影响

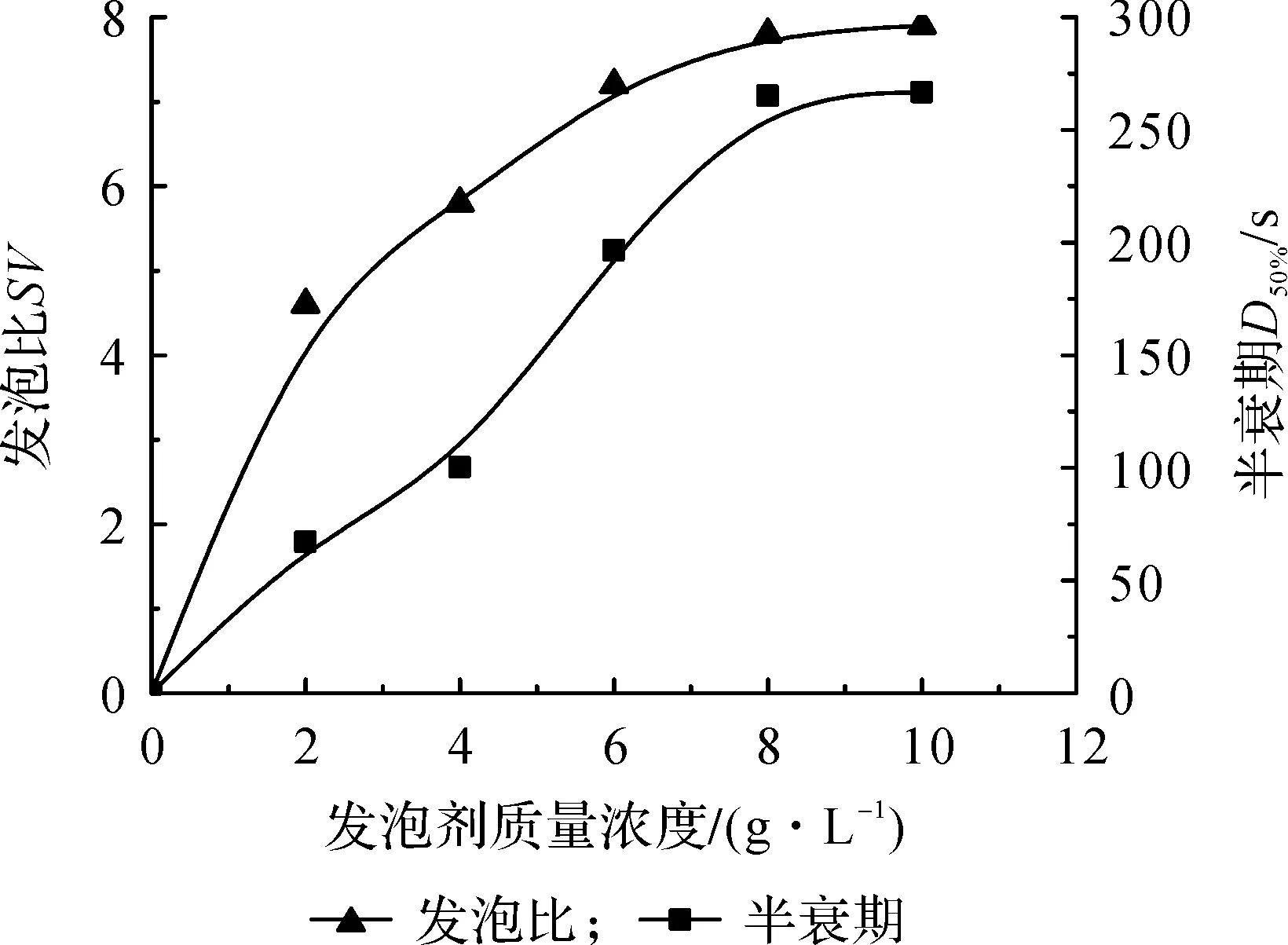

整理液的泡沫性能主要受发泡剂质量浓度的影响,故实验研究发泡剂质量浓度对AF-4泡沫性能的影响,结果如图1所示。

图1 发泡剂质量浓度对AF-4泡沫性能的影响

由图1可知,随着发泡剂质量浓度的增大,AF-4的发泡比和半衰期均先增大后趋于稳定。这是因为随着AF-4中发泡剂质量浓度的增大,更多的表面活性剂分子吸附于界面,降低表面张力,提高AF-4的泡沫性能。当发泡剂质量浓度为6 g/L时,发泡比达到7.2,起泡速度快,半衰期达到200.5 s,泡沫细腻、稳定,满足泡沫整理工艺所需泡沫特性。当发泡剂质量浓度为8 g/L后,AF-4的泡沫性能几乎不变。产生这种现象的原因是整理液表面吸附达到饱和,表面性能趋于稳定。故发泡剂的最佳质量浓度为6~8 g/L。

2.2 酸度、温度对AF-4泡沫性能的影响

泡沫抗皱整理液AF-4:发泡剂7 g/L,抗皱剂TF-650 140 g/L,催化剂TF-651 20 g/L。织物抗皱整理一般在酸性环境中进行,且生产过程中温度会发生一定波动,故研究酸度和温度对其性能的影响。

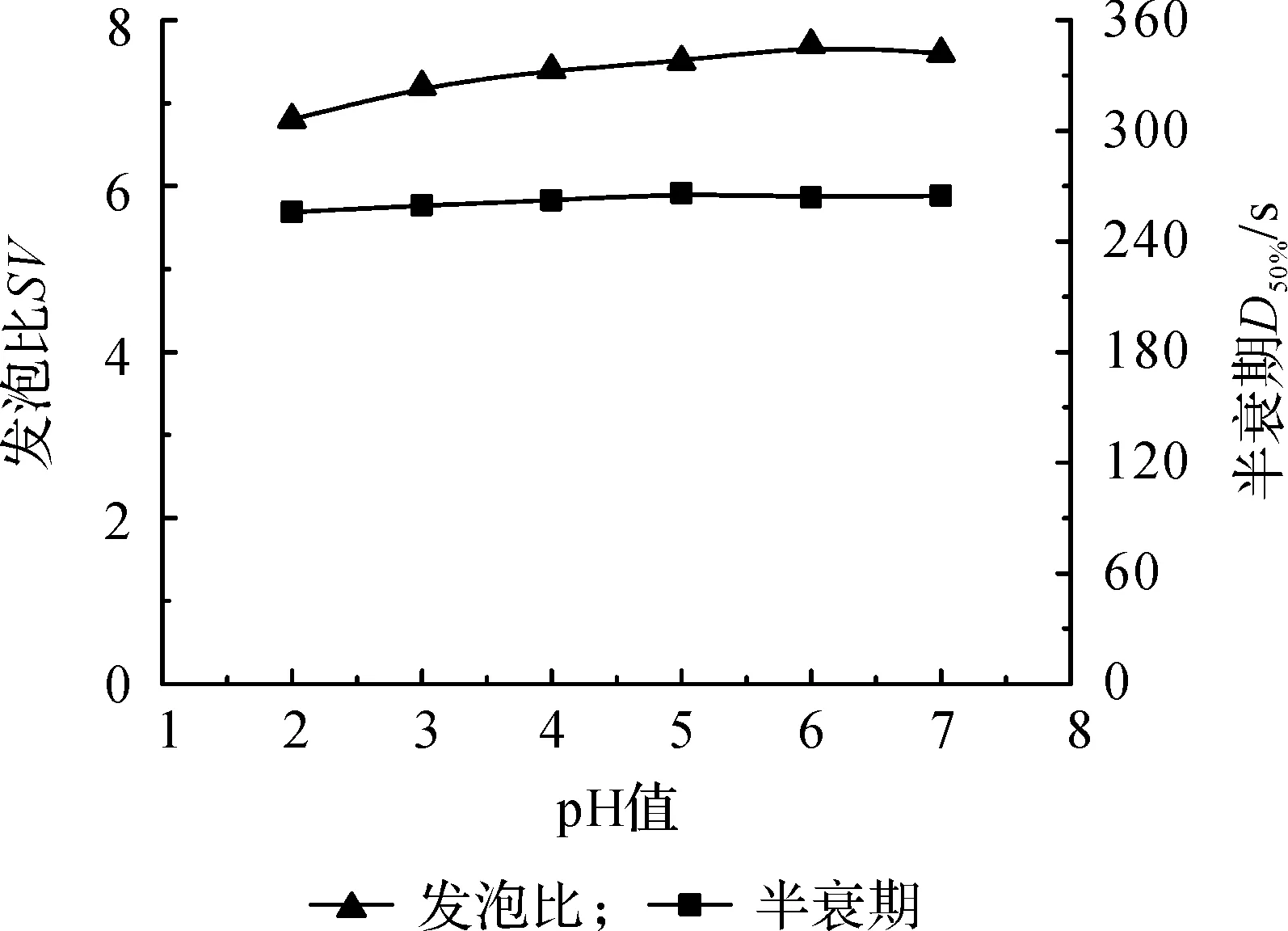

2.2.1酸度

酸度对AF-4泡沫性能的影响曲线如图2所示。由图2可知,泡沫抗皱整理液AF-4在酸性环境下(pH为2~7),随酸性增强,即pH值减小,发泡比和半衰期均减小,但整体受pH值变化影响不大,具有较宽的pH值适应范围。

图2 酸度对AF-4泡沫性能的影响

2.2.2温度

温度对泡沫稳定性影响极大[9],故实验研究AF-4对温度的敏感性。温度对AF-4泡沫性能的影响曲线如图3所示。由图3可知,随着温度的升高,AF-4泡沫性能下降。当温度在25~35 ℃时,AF-4的发泡比和半衰期波动不大,大致处于7.6、256.2 s。当温度高于35 ℃后,发泡比尤其是半衰期迅速下降。这可能是因为温度升高使发泡剂在气液界面的吸附量减少,液膜表观粘度减小,泡沫稳定性下降;也可能是因为温度升高使得AF-4本身粘度降低,即流体性增强,排液速度加快,泡沫易破裂,半衰期减小。故AF-4适合在25~35 ℃下使用。

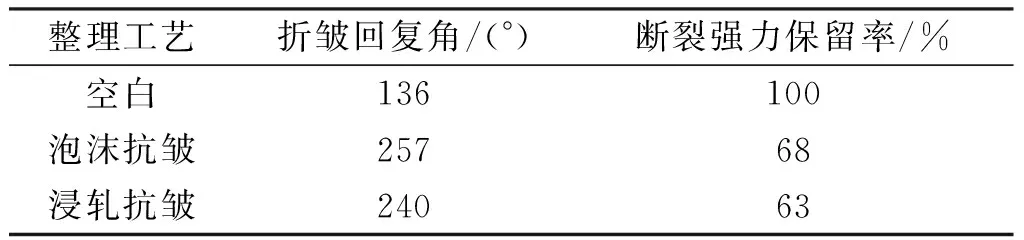

2.3 棉织物抗皱整理效果比较

本文对不同抗皱整理工艺对棉织物整理效果的影响进行了比较,结果见表2。由表2可知,棉织物分别经泡沫抗皱和浸轧抗皱整理后,折皱回复角提高,断裂强力保留率减小。这是因为抗皱剂TF-650与棉纤维发生物理、化学反应,导致纤维微观结构发生变化,改变了织物的弯曲性能[10],弹性回复性提高,拉伸断裂强力减小。经AF-4整理后的棉织物折皱回复角、断裂强力保留率分别达到257°、68%,与浸轧抗皱相比具有一定的优势。说明泡沫整理技术较为先进,可为纺织品整理提供一个新的途径。

表2 棉织物抗皱整理效果比较

3 结 论

采用DFA100动态泡沫分析仪制备的泡沫抗皱整理液AF-4,不仅有较佳的起泡性、泡沫稳定性,而且有较宽的pH值适应范围,适合在25~35 ℃环境下使用。泡沫整理的棉织物折皱回复角、断裂强力保留率均优于浸轧抗皱整理效果。泡沫整理过程中带液率降低,焙烘时间缩短,因而可达到节能减排的目的。