低扭矩环锭纺加工设备应用经济效益与发展分析

2018-07-10,,,,,

,,,,,

(1.浙江理工大学材料与纺织学院,杭州 310018;2.浙江华孚色纺有限公司,浙江绍兴312300;3.绍兴文理学院纺织服装学院,浙江绍兴 312000)

低扭矩环锭纺纱是指在普通环锭细纱机上加装假捻装置,使加捻中的纱条获得一定假捻并成纱的一种纺纱技术,其核心技术是假捻装置,即利用假捻装置改变纱线内部纤维的排列,使纱线在较低的捻度和扭矩条件下获得较好的强力和柔软性[1-3]。低扭矩纺纱技术的应用可显著改善纱线的残余扭矩,提高织物手感柔软度与织物表面平整光洁度,给予消费者更加舒适的穿着体验。同时该技术可有效降低生产过程中的能耗,并通过纱线捻系数的降低获得产量的提高,能够满足工业大规模生产的需求[4-5]。因而该纺纱技术的研发与推广具有较高的产业应用价值,市场前景可观。

香港理工大学最早将低扭矩纱技术成果推向市场,为实现该技术在国内市场的拓展,成立了渡茂纺织技术有限公司,但因专利技术壁垒问题该技术未能在棉纺企业大面积推广[4,6]。如今低扭矩环锭纺纱技术经过了十几年的研究和发展,山星纺机实业有限公司、德昌精密纺织机械有限公司等也相继推出了低扭矩纺纱技术。因此本文将对目前各不同低扭矩环锭纺纱设备的开发现状进行分析,比较分析相应设备的投资成本,并就低扭矩技术推广与应用提出努力方向,这有助于提升低扭矩环锭纺在纱线加工领域的市场份额。

1 低扭矩环锭纺加工设备应用现状

1.1 基于罗拉式假捻的低扭矩纱加工

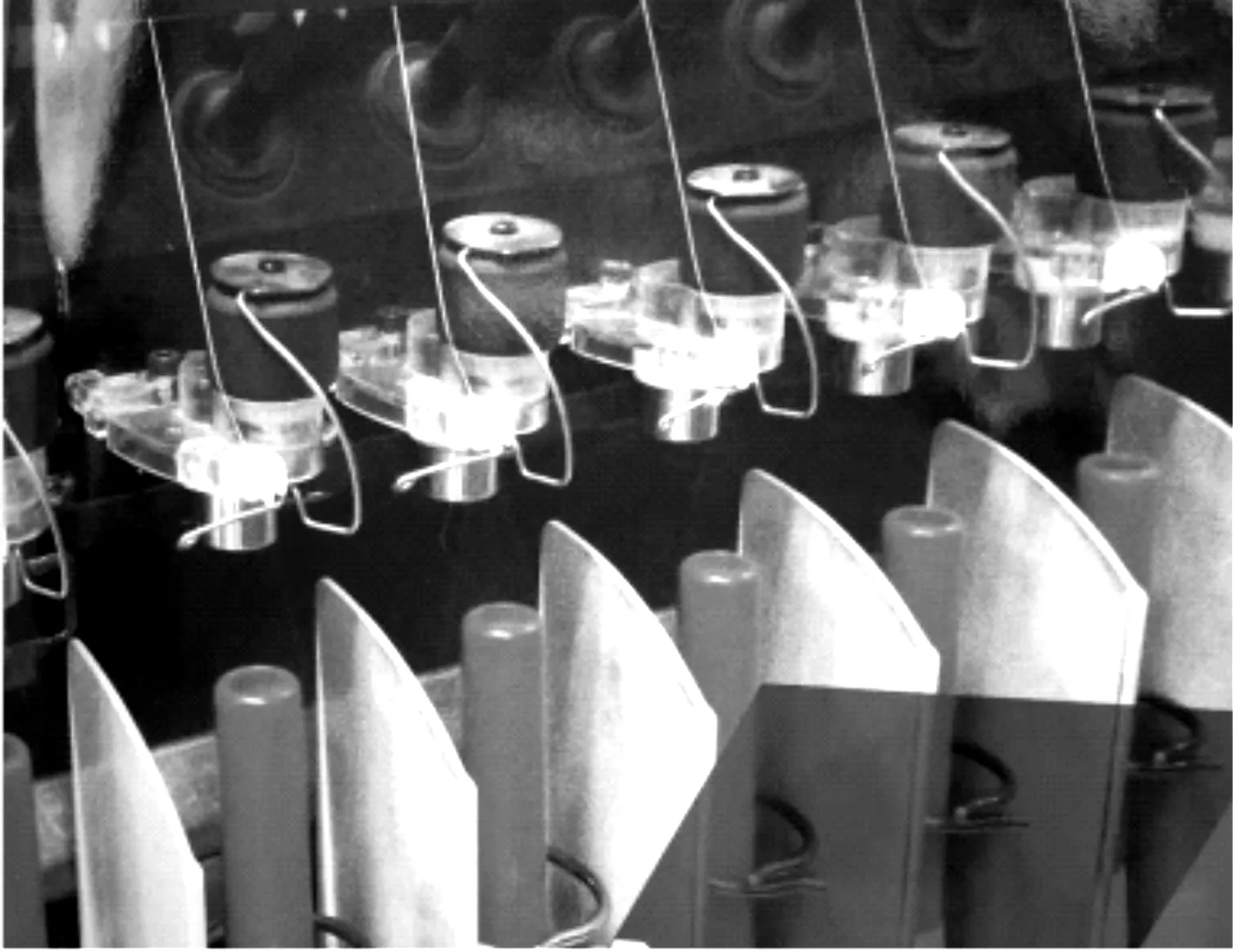

基于罗拉式假捻的低扭矩纺纱加工技术是指利用罗拉的回转,导致纱线因摩擦驱动力向切向滚动,从而使纱条获得相应假捻,最终降低纱线扭矩的一种纺纱技术,其设备装置见图1。该设备通过轮盘转动带动罗拉回转而使纱线与罗拉表面产生摩擦,纱线因摩擦驱动力向切向滚动,从而获得假捻[7]。罗拉假捻装置位于前罗拉与原导纱钩之间位置,可安装在目前各类细纱机上,单锭独立驱动、结构简单、占用空间小、制造成本低,并将叶子板上下翻转功能应用到加捻装置的开关上,在接头、落纱等方面操作较快捷;同时采用V型槽导向瓷代替导纱钩,利用V型槽的两侧挡板来防止纱线产生圆周跳动,从而保持绕纱张力稳定。假捻装置的回转缩小了加捻三角区面积,减少了纱线毛羽数量,也增强了纺纱过程纱线张力稳定性,减少细纱断头数量,相应纱线扭应力在一定程度上得到降低,但降低效果并不够显著,且存在扭应力下降,纱线强力相应幅度下降的问题,这限制了其在色纺纱加工领域的应用。因此,配制紧密器解决上述弊端是未来重要的发展方向。此外该设备的假捻装置采用单锭驱动,涉及相应的零配件较多,增加了后续设备维护强度,且对各锭间纱线加工过程稳定性造成影响,不利于成纱质量稳定。

图1 基于罗拉式假捻的低扭矩装置

1.2 基于单龙带式假捻的低扭矩纱加工

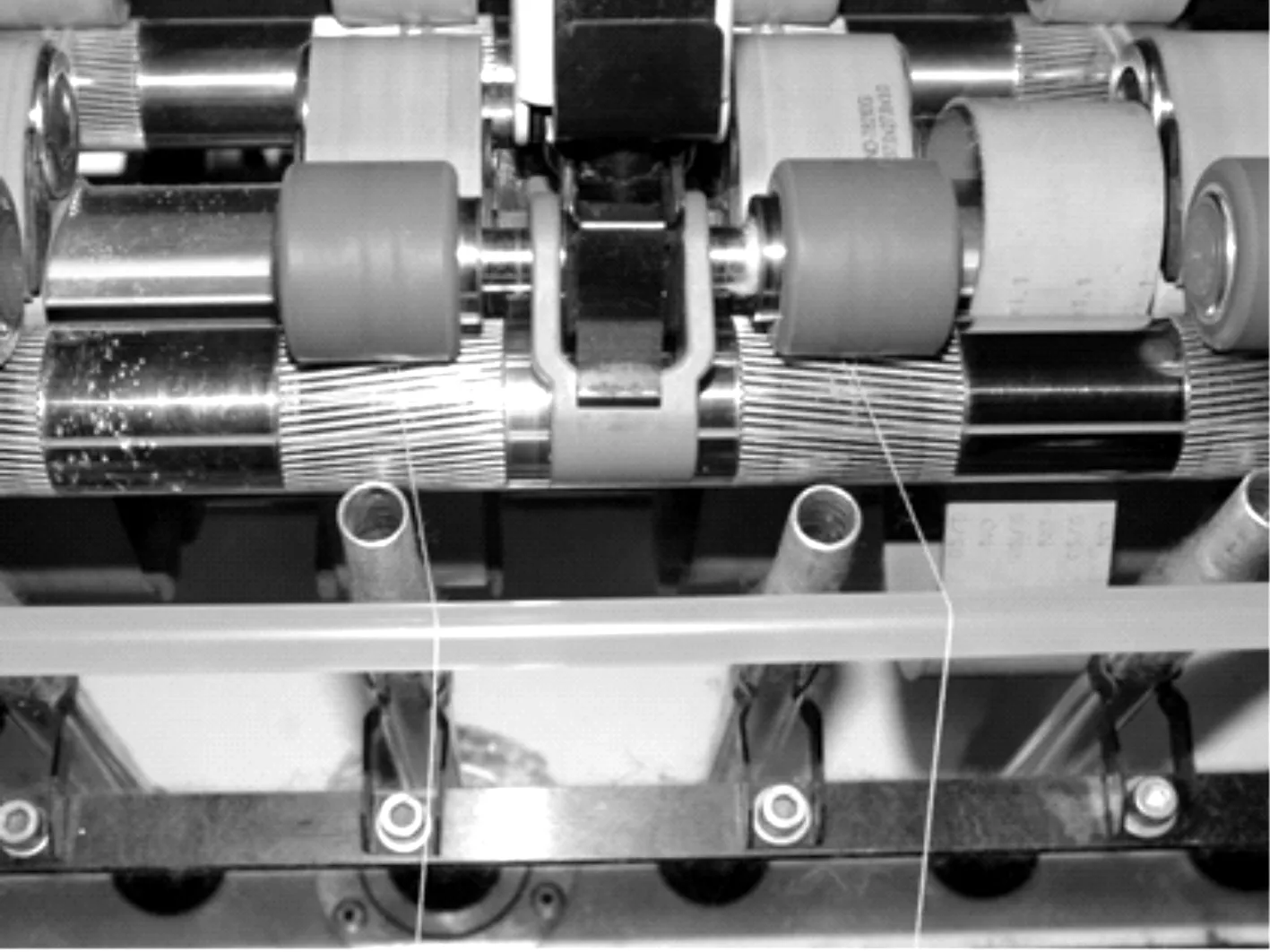

基于单龙带式假捻的低扭矩纺纱加工技术是指利用单龙带传动使纱条回转,并获得假捻,最终使纱线扭矩降低的一种纱线加工技术,其设备装置如图2所示。该设备在前罗拉与导纱钩之间引入单龙带假捻器,控制龙带朝某一方向运动,给须条一个强假捻,增加须条的抱合力,使机器高速运转成为可能;同时使前罗拉到导丝钩之间的纱线断头率大大减小。最后须条经导纱钩在钢丝圈的带动下加捻卷绕形成管纱。假捻器龙带拥有大抗拉强度,极小伸长、高耐磨、低静电、良好曲挠性、大传动功率等特点。要适应线速度为25 m/s的环锭细纱机,必须要求龙带接头光洁,且具有高的接头强度[8]。若接头不良,会对机件和龙带造成损坏。基于单龙带式假捻的低扭矩技术常与紧密纺技术(如紧密赛络纺)相结合,以确保纱线品质稳定。在正常织造用强力下,采用精梳棉纺纱,与常规针织纱捻系数相比,该设备可使纱线捻系数下降22%~35%,捻线数下降幅度随纱线线密度增加而增加,对58.3 tex纱线,最低捻系数可降至180。纱线加工过程,低捻高速生产将使纱线产量增加,且有利于吨纱单位产量的功耗降低,但随纱线线密度减小,纱线的断头率也快速增加(如14.6 tex纱线断头率是普通环锭纺的1.2~1.5倍,11.7 tex纱线断头率是普通环锭纺的1.4~2.0倍),对纱线加工效率提升产生负面影响。

图2 基于单龙带式假捻的低扭矩装置

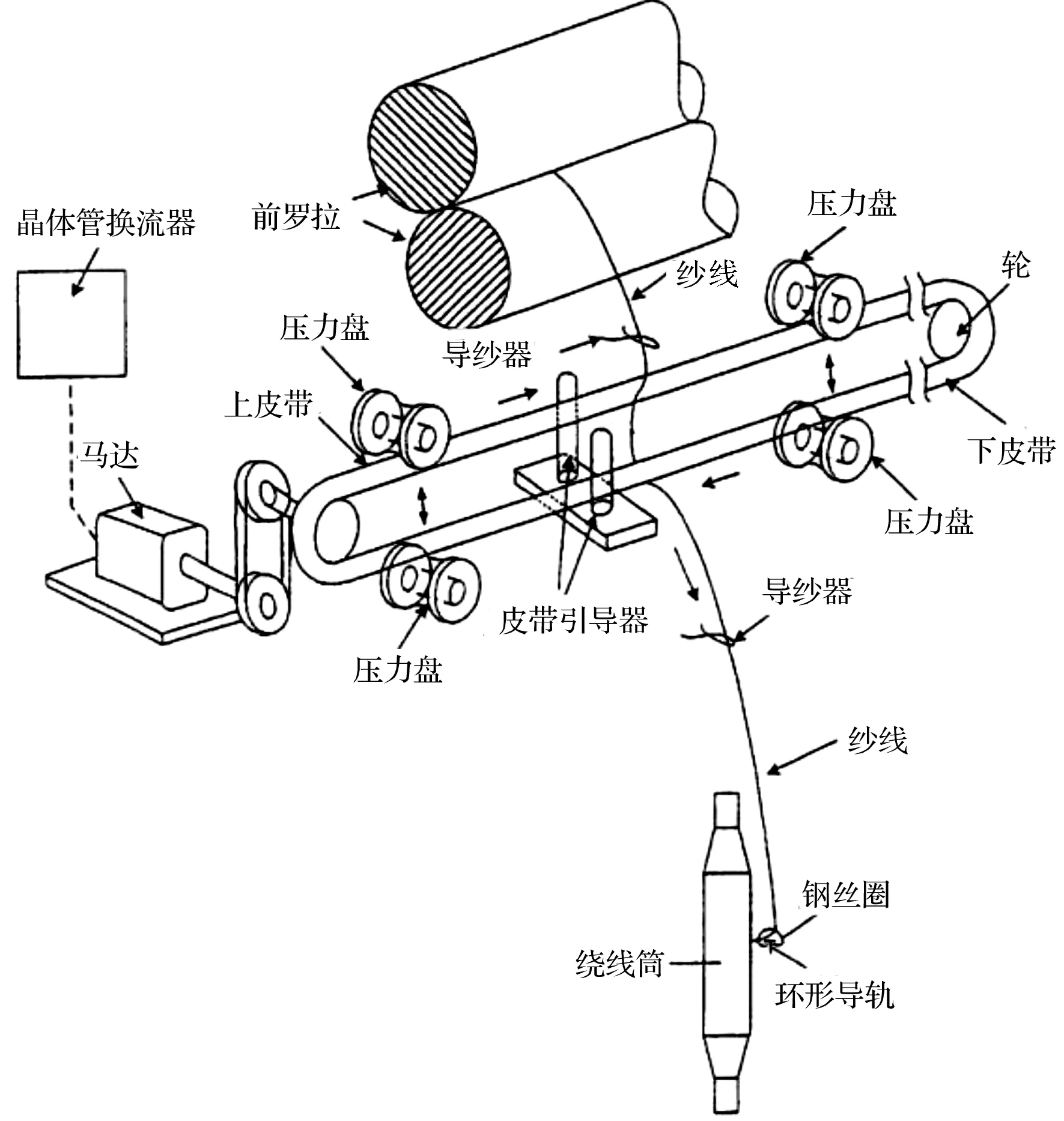

1.3 基于双皮带假捻的低扭矩纱加工

基于双皮带假捻的低扭矩纺纱加工技术是指在传统环锭细纱机前罗拉和导纱器之间安装一个采用上下两条皮带的假捻装置对纱线进行假捻,其加工过程如图3所示,该技术最早由香港理工大学陶晓明教授提出。纱线从前罗拉出来穿过导纱器,经过上皮带的外表面以及下皮带的内表面,分别与其相互作用产生摩擦力,上下两条皮带以相同的速率反向运行,形成两个假捻点,由此对纱线产生扭矩,使其获得假捻。皮带与纱线输送之间的速率比,纱线与皮带间的接触角(即纱线与上皮带和下皮带表面之间的摩擦力)是影响假捻效率的主要因素,通过这两因素的控制可调节不同的纱线残余扭矩,以获得不同性能的低扭矩纱。

图3 基于双龙带假捻的低扭矩纱加工过程示意

该装置采用两个假捻点,假捻效率明显高于仅有一个假捻点的单龙带假捻装置,生产效率高,能够提高纺纱三角区纤维束的强度,降低普通原料的纺纱断头率,保证较低捻系数下正常纺纱,能够满足纺织工业中大规模生产的商业需求。目前,渡茂纺织技术有限公司着手推广该技术。该技术可实现比环锭纱正常捻度低25%~40%捻度的5.8~83.3 tex单纱规模生产,相应实现25%~40%的产量提高;生产的纱线拥有羊绒般手感,且具有低捻、高强、毛羽少,织物蓬松、歪斜少等优点。但因采用上下两皮带,为纱线接头和落纱带来不便,且装置功耗较大,实行技术封锁,如5万纱锭规模以内的10年授权总费用高达200万元人民币的,投资成本较高,使其推广应用受到阻碍。

2 低扭矩环锭纺加工设备投资成本分析

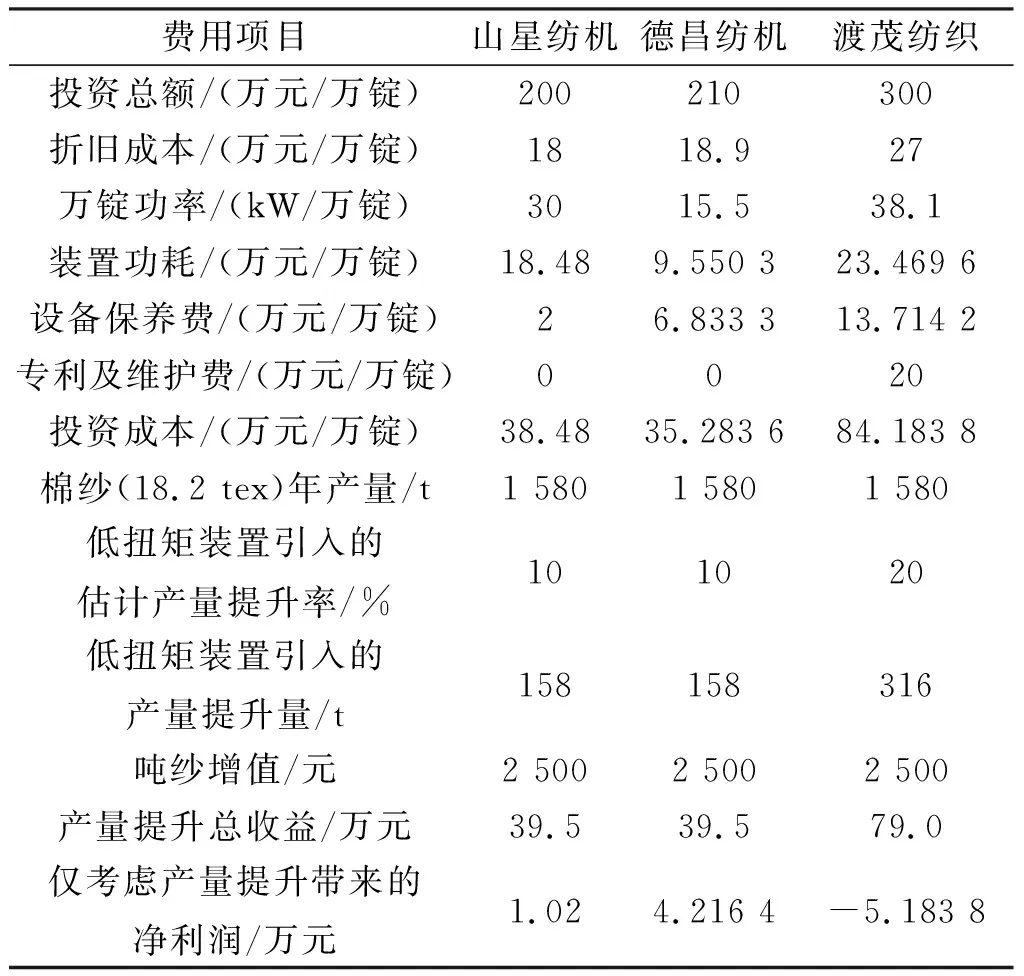

低扭矩设备的投资成本主要包括设备折旧成本、设备保养、专利及维护成本、生产功耗成本等。假定设备年运行时间350 d,每天实际运行22 h,且国产设备的折旧年限按10年折旧,年折旧率为10%,残值设备按10%计算;以每年每万锭为基准,就山星纺机实业有限公司(简称山星纺机)[7]、德昌精密纺织机械有限公司(简称德昌纺机)、渡茂纺织技术有限公司(简称渡茂纺织)[9]的低扭矩纺纱设备运行、维护费用及投资成本作分析比较,见表1所示。

表1 低扭矩纺纱装置投资成本对比分析

山星纺机低扭矩纺纱设备维护与保养主要体现在紧密器、胶圈、轴承、传送带等相关部件上,德昌纺机低扭矩纺纱设备维护与保养主要体现在龙带更换,渡茂纺织低扭矩纺纱设备维护与保养主要体现在皮带更换。由表1可知,渡茂纺织的低扭矩纺纱设备投资成本是国内三家投资生产低扭矩纱中最高的,是山星纺机投资成本的2.19倍,德昌纺机投资成本的2.64倍,专利及维护费独有,此外其投资总额、装置功耗、设备保养费、都远高于其余两家。因此,尽管低扭矩设备能带来一定产量增值,但不菲的低扭矩纺纱装置投资成本包括专利使用费仍是阻碍低扭矩纺纱技术在国内推广的一大因素。

3 低扭矩环锭纺纱加工技术的发展思考

低扭矩纺纱技术也称作假捻纺纱技术,与普通纺纱技术相比具有低捻度、低扭矩、低能耗、高产能、高柔软性等优点,因而逐渐被棉纺企业重视,但其在国内的产业化推广仍然受到设备、技术、生产质量及市场需求等方面限制。就目前来讲,棉纺企业就低扭矩纺纱设备的前期投入资金相对较大,且生产过程还需要持续对假捻元器件等增加机构进行维护保养,这将增加吨纱生产成本。而其投资效益主要来源于生产中产量增产、能耗节省以及所得产品对外销售的附加值增量。目前因低扭矩纱生产过程质量控制不够稳定、消费者对低扭矩纱终端产品认可度不高导致产品附加值增幅不明显,假捻元器件损坏维护的持续投入等因素使得投资回报不可控,最终导致企业投资热情下降。

如何进一步通过假捻原理的探索,改进与完善现有假捻装置,合理配置假捻工艺参数,降低设备损耗,提升低扭矩纱的加工过程稳定性,拓展假捻技术在本色与色纺纱领域的应用,实现纱线的低捻高速生产,降低设备投入与运行成本,降低纱线加工过程能耗,并提升纱线产能;同时强化低扭矩纱线品种开发与后道特色产品应用研究,充分发挥低扭矩纱线的性能特点,实现低扭矩纱线的附加值提升,最终达到降低低扭矩纺纱技术的投资成本,提高加工过程与产品效益,实现低扭矩纺纱技术繁荣发展。

4 结 语

目前国内引进或自主研发低扭矩纺纱加工技术的厂家相对较少,其加工设备的规模化产业应用还处于起步阶段,技术推广主要受到设备投资成本、专利技术壁垒、生产质量以及市场需求等限制。未来降低低扭矩纺纱的投资成本,提高产品质量与加工效益将会是低扭矩纺纱技术的重要发展方向。随着人们消费观念的转变及对服装柔软舒适性的追求,不可否认,低扭矩纺纱的发展具有较大潜力空间。同时随着技术的逐步成熟发展,低扭矩纺纱的投资成本也会相应的下降,柔软织物的生产会获得进一步的扩大和发展,从而实现在国内的产业化快速推广。