新型后混合磨料水射流喷嘴流场 数值模拟研究

2018-07-10陈晓晨邓松圣张滕飞管金发

陈晓晨 邓松圣 张滕飞 管金发

中国人民解放军陆军勤务学院油料系, 重庆 401331

0 前言

磨料水射流作为一种新型加工技术,能够加工各种金属和非金属材料[1]。由于切割过程中存在大量水,因此切割时不会出现较高的温度,材料切割的热损伤和热影响区域较小[2-4],使得该技术能够应用于油气管道泄漏抢修领域[5-7]。

喷嘴作为重要的磨料水射流发生装置,其结构和性能直接影响磨料水射流的加工效果。常用的磨料水射流喷嘴分为前混合磨料水射流喷嘴和后混合磨料水射流喷嘴。前混合磨料水射流喷嘴结构简单,内部流动仅包括固液两相,流场特性相对较平稳[8],针对前混合磨料水射流喷嘴内部流动特性的研究较多[9-11]。而后混合磨料水射流喷嘴的结构相对复杂,内部存在固液气三相混合流场,喷嘴内部的流动速度差异更大,湍动能更复杂[12-13]。因此,后混合磨料水射流喷嘴内部流场特性的研究难度较大。目前,对磨料水射流加工机理以及其流动特性规律的研究仍不够彻底[14-15]。

本文以一种新型后混合磨料水射流喷嘴内的多相流动特性为研究对象,采用数值模拟方法分析喷嘴内部多相流场特性,以及新型后混合磨料水射流喷嘴结构对于喷嘴流场特性的影响。

1 喷嘴模型的建立

1.1 物理模型

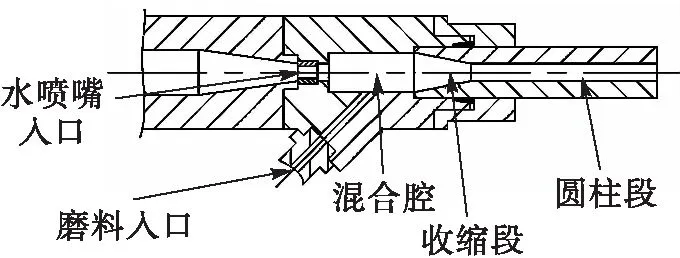

典型的后混合磨料水射流喷嘴结构较简单[16],高压水经过水喷嘴部件进入混合腔,造成混合腔内的负压效应,吸入磨料和空气,混合后形成多相射流。传统后混合磨料水射流喷嘴见图1。

图1 传统后混合磨料水射流喷嘴

传统后混合磨料水射流喷嘴只有单个磨料喷嘴入口,在应用时频繁出现磨料输送管堵塞现象。这是因为水开关关闭时,水从喷嘴内涌入到磨料输送管;另一方面,磨料的单侧涌入不利于磨料和水的均匀混合。

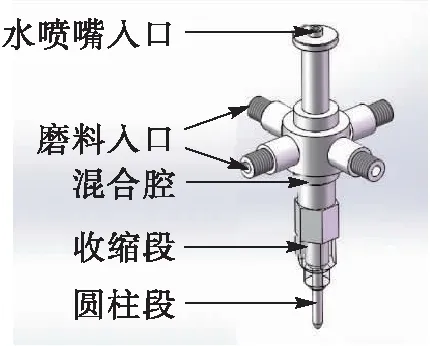

本文研究的新型后混合磨料水射流喷嘴具有4个环绕对称的磨料入口,结构见图2。水开关关闭时,4个磨料输送管路能够均担喷嘴内涌出的水,每个磨料输送管内水的涌入量明显减少,降低了磨料输送管拥堵的可能。此外,磨料的供给在空间上更加均匀。

图2 新型后混合磨料水射流喷嘴

1.2 几何尺寸及网格划分

与传统后混合磨料水射流喷嘴结构类似,新型后混合磨料水射流喷嘴也包括水喷嘴入口、磨料入口、混合腔、收缩段和圆柱段。

新型后混合磨料水射流喷嘴具体几何尺寸为:水喷嘴入口直径d1=1 mm,混合腔内径d2=6 mm,喷嘴出口圆柱段直径d3=3 mm,磨料入口直径d4=3 mm,水喷嘴长度L1=2 mm,混合腔长度L2=8 mm,收缩段长度L3=10 mm,圆柱段长度L4=70 mm,收缩段收缩角度θ=15°。

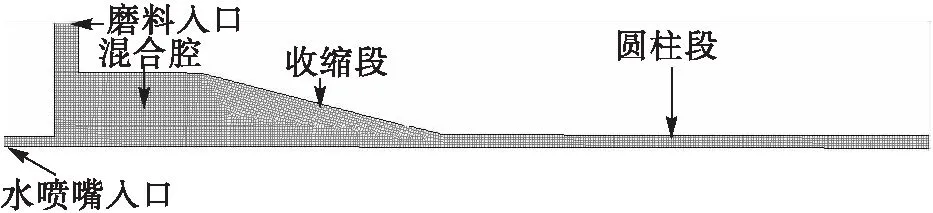

由于新型后混合磨料水射流喷嘴的磨料入口具有圆周对称性,因此建立二维轴对称结构喷嘴模型,选取喷嘴对称结构的一半作为运算区域,以节省计算资源。收缩段复杂区域采用非结构化四边形网格和结构化四边形网格的混合划分方法,其余部分采用结构化四边形网格,网格生成结果见图3。

图3 网格生成结果

1.3 边界条件及假设

模型涉及固液气三相混合流动,数值模拟对三相的处理包含连续相和离散相,即空气和水作为连续相采用多相流中的欧拉模型,磨料粒子作为离散相采用离散相模型[17]。计算时,首先计算气液两相流场,然后创建颗粒喷射源与连续相进行单向耦合计算[18-19]。

水喷嘴入口设置为速度入口条件,速度1 000 m/s;磨料入口设置为压力入口条件,压力设为大气压;新型后混合磨料水射流喷嘴出口设置为压力出口条件,压力设为大气压;对称轴设置为Axis条件;壁面设为无滑移条件。

流场模拟采用标准k-ε模型,空气和水采用欧拉多相流模型耦合计算,求解算法采用相间耦合SIMPLE算法。磨料颗粒采用离散相(DPM)模型,追踪颗粒轨迹和运动规律。离散格式采用二阶迎风格式,其他参数默认。计算时材料属性设置:第一相为空气,密度1.225 kg/m3,黏度1.789 45×10-5Pa·s;第二相为水,密度998.2 kg/m3,黏度0.001 003 Pa·s;磨料颗粒密度4 000 kg/m3。

2 数值模拟结果分析

2.1 网格独立性检验

对新型后混合磨料水射流喷嘴采取不同网格划分方案,得到不同疏密程度的网格划分。以喷嘴收缩段入口轴心处的水压作为判断条件,对比不同网格划分方案,发现网格数量4 780时可以忽略网格数量对数值模拟计算的影响。

2.2 压强分布

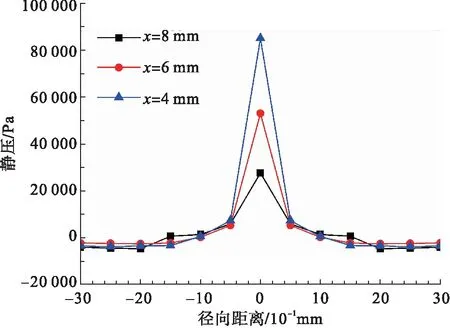

混合腔内部的压强分布情况对磨料的卷吸效率有很大影响,为探究新型后混合磨料水射流喷嘴内部混合腔内压强分布情况,取喷嘴中心轴作为x轴,x轴正向由水喷嘴指向后混合磨料水射流喷嘴出口,取水喷嘴入口轴心位置为原点。分析x=4 mm,x=6 mm和x=8 mm位置处垂直于新型后混合磨料水射流喷嘴中心轴的横截面上的压力分布,结果见图4。

图4 混合腔内压强沿径向分布

由图4可看出,混合腔内部分区域压强小于大气压,且压强值处于一个相对平稳的水平。这是因为高速水射流表层存在微小发散,对周围空气具有携带和卷吸作用,使混合腔内的气压低于大气压。位置越靠近轴心,水射流发散越弱,水的体积分数越大,压强高于大气压。

对比分析图4中3个不同位置截面的压强分布可知,水射流自水喷嘴喷出之后,随着射流距离的增大,射流中心处的压强不断减小,射流水束整体刚性降低。射流水束整体刚性的降低,有利于磨料粒子进入水束和水进行充分掺混。因此,为了使磨料更容易进入射流水束并与之混合,应尽量将磨料入口设置在混合腔的末端。

2.3 紊动能分布

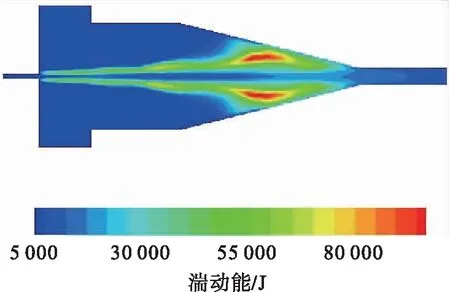

流场紊动能表征了流体的紊动程度,新型后混合磨料水射流喷嘴内紊动能的大小可以反映此处速度波动的大小,也是衡量能量传递和相间混合程度的标准。根据数值模拟结果,15°收缩角度喷嘴内的紊动能分布见图5。

图5 紊动能分布

由图5可看出,新型后混合磨料水射喷嘴混合腔内的紊动能集中分布于混合腔内水束周围,在收缩段内分布最广泛,少部分分布在圆柱段靠近收缩段的前端。高速水射流进入混合腔,由于空间急剧扩大,射流开始发散,水束边缘气液混合及能量传递最为剧烈,故有部分紊动能分布在射流水束周围。发散的水射流进入收缩段,空间开始变小,遇到新型后混合磨料水射流喷嘴内壁的阻挡,与空气等的能量传递和物质交换程度增加,速度等物理参数发生不规则变化,容易出现紊动现象,故紊动能在收缩段分布最广泛。

2.4 新型后混合磨料水射流喷嘴内水的分布

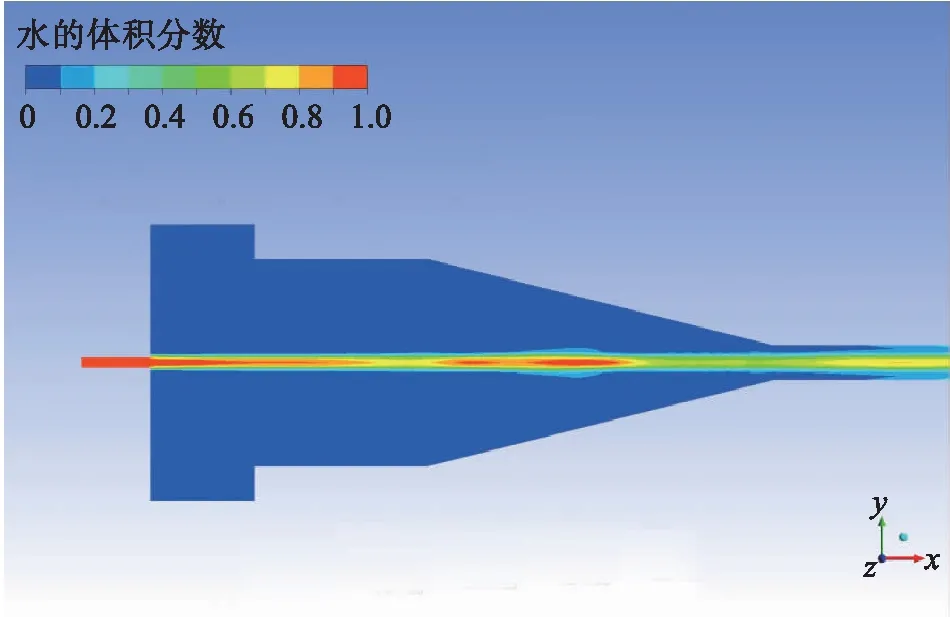

新型后混合磨料水射流喷嘴内水的分布云图及局部扩大图见图6。

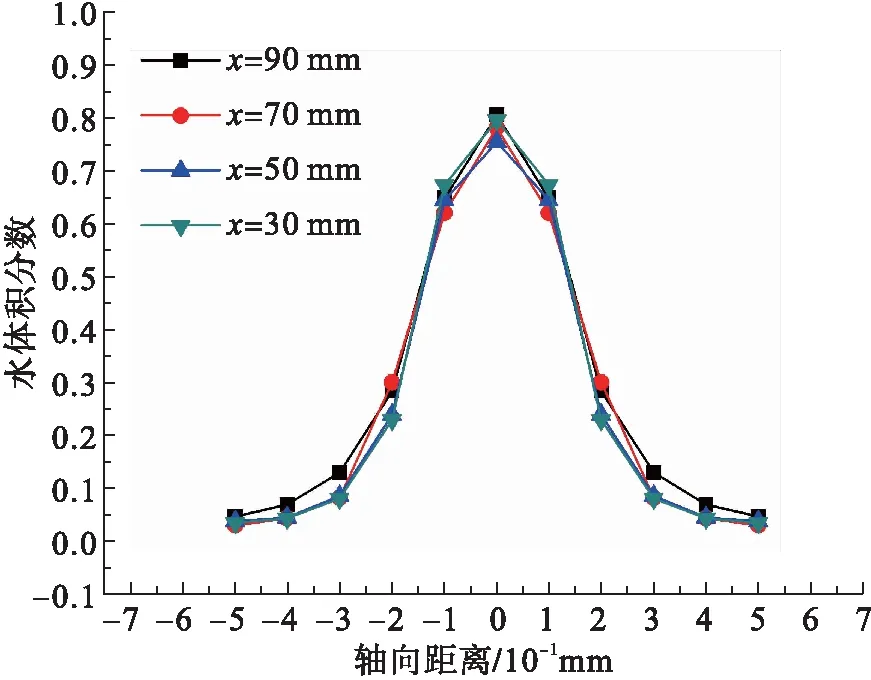

由图6可看出,水射流主体部分仍在轴线周围,与空气掺混的水的体积占很小部分,混合腔内大部分为空气。由于空气受水流卷吸进入圆柱段,圆柱段内空气与水混合充分,水体积分数降低明显。为研究圆柱段内水体积分数分布,在x=30、50、70、90 mm(出口)处得到水体积分数沿径向分布图,见图7。

2.5 磨料粒子运动轨迹

a)喷嘴内水的分布云图

b)分布云图局部放大图图6 水的分布云图及局部扩大图

图7 圆柱段内水体积分数沿径向分布

(1)

式中:en为法向反弹系数;et为切向反弹系数;μ为摩擦系数;θ为撞击角度,°;下标1为撞击值;下标2为反弹值;下标n为垂直于反弹平面的分量;下标t为平行于反弹平面的分量。

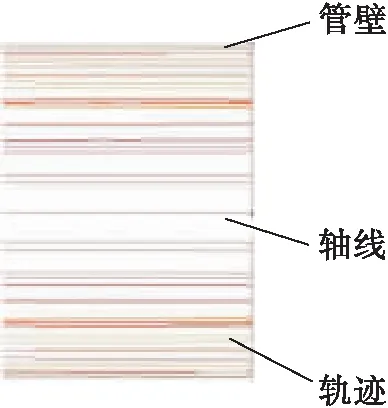

在新型后混合磨料水射流喷嘴气液两相数值模拟基础上,在磨料入口释放磨料粒子,观察磨料粒子运动规律,磨料粒子直径0.18 mm,密度4 000 kg/m3,初速度0 m/s,磨料粒子数量30。图8为磨料入口速度0 m/s时磨料粒子在喷嘴出口处的运动轨迹分布,由图8可知,磨料粒子轨迹线在新型后混合磨料水射流喷嘴出口处随径向距离增大分布趋于稠密。

图8 磨料粒子在新型后混合磨料水射流喷嘴 出口处的运动轨迹

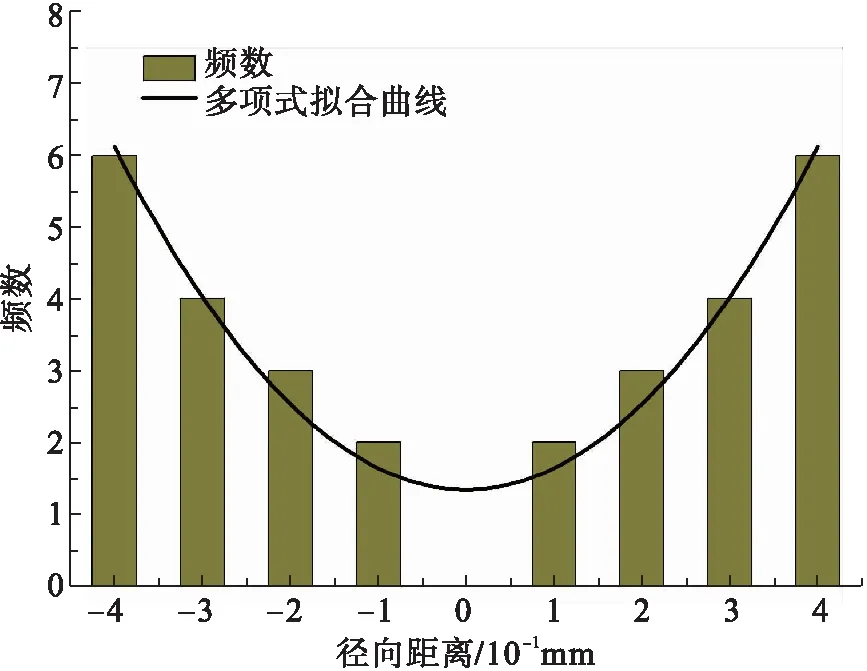

图9 新型后混合磨料水射流喷嘴出口截面磨料分布直方图

将新型后混合磨料水射流喷嘴出口不同位置处的磨料粒子分布数量用柱状图表示,见图9。由图9可看出,在新型后混合磨料水射流喷嘴中,磨料粒子在喷嘴出口处分布不均匀,磨料粒子只有少部分进入喷嘴中心,大部分磨料粒子发散分布在喷嘴出口边缘,不能有效形成均匀浓度分布的磨料水射流。主要原因是高速高压的水射流具有一定刚性,磨料粒子游离在水束周围难以进入射流中心。

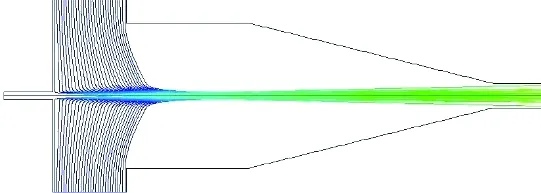

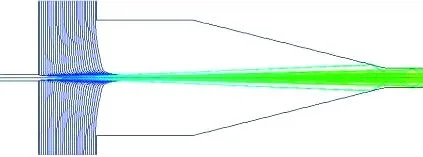

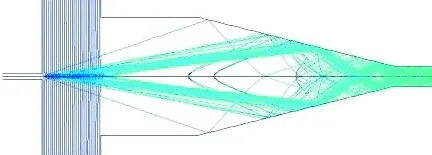

为研究磨料粒子入口速度对磨料粒子运动轨迹的影响,磨料粒子初速度分别设置为0、2、4、6 m/s,方向垂直于磨料入口进入混合腔,观察不同入口速度情况下磨料的运动情况,见图10。

由图10可看出,磨料粒子进入新型后混合磨料水射流喷嘴后向高速运动水束靠拢,并在接触到水射流束本体后迅速改变运动方向,朝圆柱段方向运动。当磨料粒子入口速度设置为0 m/s时,磨料粒子在磨料入口处由静止状态受到混合腔内紊动和卷吸作用进入混合腔。由图10-a)可看出,磨料粒子受到水流作用进入圆柱段,顺流性较好,与混合腔内壁发生碰撞摩擦的可能性概率很低。随着磨料入口速度的增大,磨料接触水束后发散更剧烈,在混合腔内与喷嘴内壁发生碰撞和摩擦的磨料粒子数量也增大,同时也造成混合腔内受碰撞摩擦的壁面区域面积增大。混合腔内磨料粒子与新型后混合磨料水射流喷嘴内壁的碰撞主要发生在收缩段下游及圆柱段上游部分。

a) 0 m/s

b) 2 m/s

c) 4 m/s

d) 6 m/s图10 不同入口速度磨料粒子在混合腔内的运动轨迹

3 结论

本文对一种新型后混合磨料水射流喷嘴内流场进行了数值模拟,分析了新型后混合磨料水射流喷嘴内部的压力场、速度场、紊动能场和喷嘴内各相的体积分布情况,并讨论了磨料粒子在新型后混合磨料水射流喷嘴内部的运动特性。主要结论如下:

1)混合腔内主要压强为负压,随射流距离增大,射流水束中心压强降低,水射流刚性减弱,有利于水和磨料的混合。紊动能分布在混合腔内水束周围,在收缩段内分布最广泛,少部分分布在圆柱段靠近收缩段的前端。为增大水和磨料的混合,建议磨料入口尽量靠近收缩段。

2)磨料主要分布在新型后混合磨料水射流喷嘴出口靠近外边缘部分,倾向于沿管壁分布,而水在新型后混合磨料水射流喷嘴出口处的体积浓度分布则主要集中在靠近轴线部分,倾向于沿轴线分布,磨料和水仍无法均匀混合。

3)新型后混合磨料水射流喷嘴内部,磨料颗粒运动时与喷嘴内壁接触发生碰撞,造成喷嘴磨损。喷嘴磨损严重区域处于收缩段下游和圆柱段上游。

4)新型后混合磨料水射流喷嘴的多磨料入口结构仍无法解决水和磨料均匀混合的问题。但相比单磨料入口喷嘴,新型后混合磨料水射流喷嘴内部流场分布更具对称性,喷嘴内表面的磨损相对均匀,一定程度上减小了磨料和水的混合不均匀性,也在一定程度上延长了喷嘴使用寿命。