风幕式喷杆喷雾雾滴漂移距离计算方法研究

2018-07-10贾卫东周慧涛欧鸣雄

贾卫东,李 信,周慧涛,龚 辰,欧鸣雄

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

雾滴飘移是指在施药过程中,雾滴被气流胁迫向非标靶区域运动的物理现象,是导致农药危害的主要因素之一[1]。一般来说,随风飘失的雾滴尺寸随着自然风速的增大而增大,农药的利用率也相应降低。自然风对雾滴产生的随风飘失,即喷头喷出的细小雾滴被自然风携带出靶标区后消失或再沉降的过程,是造成环境污染的重要原因[2]。风幕式喷杆喷雾机施药时形成的均匀风幕能有效地提高雾滴沉积分布均匀度,增大雾滴的沉积和穿透能力,胁迫雾滴向作物冠层沉积,减少雾滴的飘失,可节省施药量20%~60% ,从而提高农药利用率和施药安全性,降低作业成本[3]。

茹煜[4]等在风洞条件下进行雾滴飘移试验,表明不同型号喷头和侧风气流速度,对雾滴飘移都有显著影响,并提出了雾滴在侧风作用下的飘移预测模型。宋吉林[5]等的试验研究表明:气流对雾滴漂移有显著影响,小于50 μm的雾滴容易发生漂移,大于200 μm的雾滴很快就能到达目标物。刘雪美等[6]采用三维流场的多相流计算流体力学模型对雾滴漂移展开研究,表明增大辅助气流速度可减少雾滴飘移率,且当喷嘴流量较小时,雾滴飘失率变小的趋势更为明显。张铁[7]等结合超高地隙喷杆喷雾机实际结构,对漂移率与各影响因素之间的关系进行了仿真和试验验证研究,表明所建模拟模型能够比较正确地反映风幕系统各作业参数对雾滴漂移的影响。以上雾滴漂移研究主要是集中于侧风对雾滴漂移影响的研究,对于风幕式喷杆喷雾漂移距离的预测,目前没有相应有效的计算方法。

本文通过对影响雾滴漂移的主要因素进行动力学分析,获得各因素对雾滴漂移的计算方法。基于离散相模型的粒子跟踪技术,分析风幕出风口气流速度、喷雾压力和喷雾高度对雾滴粒径的影响,并进行试验验证。通过风机生成的恒速风模拟自然风的侧风条件,利用风幕式喷杆喷雾气液两相流系统试验平台和自制的圆杯式雾滴承接器,对风幕式喷杆喷雾雾滴漂移距离进行验证性试验。

1 侧风条件下风幕式喷杆喷雾雾滴漂移距离计算方法

为了便于研究,需要对模型进行一些简化,假设单个雾滴是惯性粒子;侧风风速属于低速气流,忽略侧风对雾滴粒径的影响。因此,雾滴在气液两相流运动过程中仅考虑空气曳力和重力的作用。

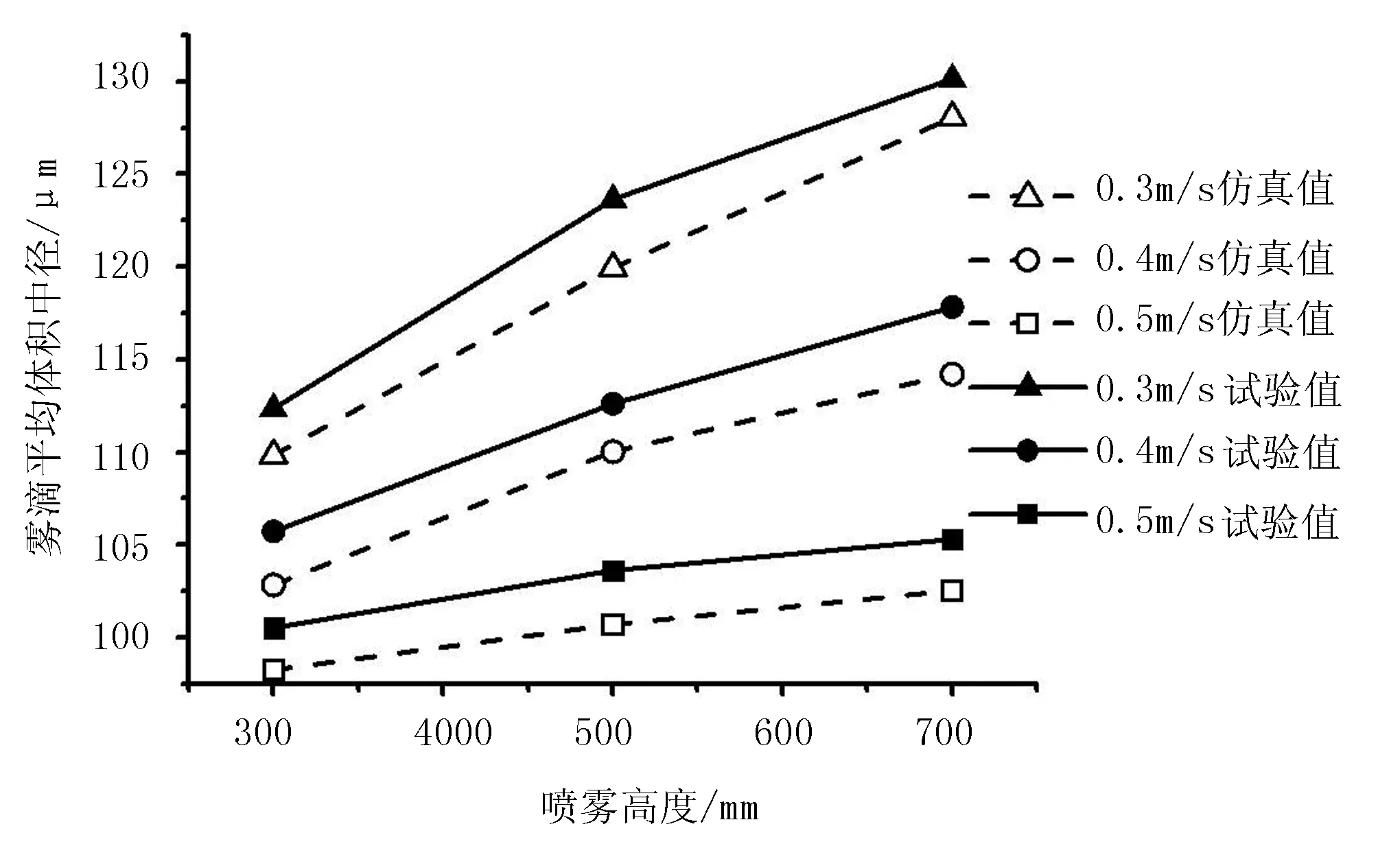

设雾滴直径为d、雾滴质量为m、雾滴密度为ρl、雾滴速度为vl、空气密度为ρg、气流速度为vg、气体动力粘性系数为μ,根据牛顿第二定律,雾滴在稳态气流中的受力平衡微分方程为[8]

(1)

其中,FD(vg-vl)为空气曳力,则

(2)

(3)

(4)

其中,Re为雷诺系数,CD为阻力系数,d=105~170 μm,μ=1.81×10-5Pa·s,ρg=1.205kg/m3, 可获得雾滴在气流中运动的雷诺数区间为69.9 CD=24Re-1+3.73Re-0.5- (5) 在笛卡尔坐标系下运用局部近似解法和雾滴速度模型[9],求解雾滴的运动速度。其中,Y方向与风幕出风口气流方向相反,Z方向为侧风风向,vh为风幕出风口气流速度,vs为侧风风速,其解析式可写成 vlx=vlx0e-λSx (6) vly=vh-(vh0-vly0)e-λSy-gλ(1-e-λSy) (7) vlz=vz-(vs0-vlz0)e-λSz (8) (9) 其中,vlx、vly、vlz分别为雾滴在X、Y、Z方向的瞬时运动速度,vlx0、vly0、vlz0分别为雾滴在X、Y、Z方向的瞬时初速度,vs0、vh0分别为气流在喷头安装位置处的速度(m/s),Sx、Sy、Sz分别为雾滴在X、Y、Z方向的运动位移(m),λ为动量弛豫系数。 联立式(1)~式(9),可以求出雾滴在笛卡尔坐标系中某点的运动速度。其中,雾滴初始速度与液膜速度一致,液膜初始速度主要由喷射压力决定。雾滴初始速度通过流经液力喷头流体的伯努利方程和连续性方程可求得[5]。由上述表达式可以看出:随着沉降距离的增大,雾滴在X、Y、Z方向的瞬时运动速度都在变小;当速度vlz几乎等于零或雾滴沉降到地面时,雾滴的漂移运动基本终止,此时可计算出雾滴的漂移距离。 为使仿真模拟与实际条件尽可能一致,降低出口边界条件对流场仿真结果的影响,将三维风幕模型的内流场和风幕出风口外离地面高度1.2m内的自由流动区加入计算区域。根据风幕式喷杆喷雾气液两相流系统试验平台的实际尺寸及其喷洒范围,选取如图1所示的模拟计算区域。 图1 CFD模拟的计算区域 本文选取一个喷嘴作为分析对象,以节省计算时间。为减少计算负荷,提高计算精度,将计算区域分成两部分,上部分采用四面体非结构网格,下部分采用六面体结构网格计算。网格如图2所示。网格数量总共为1 370 075。 图2 模型的网格划分 本文忽略雾滴对气流的影响,将气流作为连续相处理,雾滴作为离散相处理,连续相使用雷诺平均方程,离散相采用Lagrangian离散相模型。由于形成的风幕来源于风机,因此连续相的入口边界条件设置为“intake-fan”,风机变频器频率设定为0、20、40Hz,对应静压分别为0、45.7、274.8Pa,出口条件设置为压力出口(pressure outlet)。在本研究中,设置地面为:“trap”边界条件,其他边界设置为 “escape”边界条件,雾滴运动到其他区域均视为发生漂移,雾滴运动到各壁面均不发生反弹。 由于仿真的风幕式喷杆喷雾气液两相流系统试验平台采用德国Lechler研制的标准扇形雾化喷嘴,因此离散相的喷嘴模型采用平板扇形雾化喷嘴。喷雾压力设定为0.3、0.4、0.5MPa,对应质量流量为0.032 8、0.037 6、0.042 4kg/s。破碎模型选择TAB模型, 液滴主要受拖曳力和重力的作用。模拟计算中连续相和离散相的主要参数如表1所示。 表1 连续相和离散相的主要参数 风幕式喷杆喷雾气液两相流系统试验平台示意图,如图3所示。 该试验装置主要由3部分组成:风幕运行控制系统、喷杆运动控制系统及喷雾运行控制系统。风幕运行控制系统包括风幕气囊、变频器和轴流风机,通过变频器控制轴流风机的转速来调节风幕气流速度,轴流风机和风幕气囊均固定于机架上且紧密相连。喷杆运动控制系统由滚珠丝杆、喷杆及U型卡环组成,喷杆利用U型管卡固定在风幕气囊下的支撑架上,通过调节滚珠丝杆实现喷杆的上下和前后运动。喷雾运行控制系统包括隔膜泵、喷杆、喷头、开关阀、药箱、压力表和流量计,通过隔膜泵实现喷雾压力的调节。该系统的主要技术参数如表2所示。 1.开关阀 2.隔膜泵 3.流量计 4.压力表 5.药箱 6.变频器7.喷杆 8.轴流风机 9.喷头 10.风幕气囊 11.风速仪 主要装置项目技术参数Altivar 21H 异步电机变频器变频范围/Hz0~50SF-3.5型轴流风机风量/m3·h-16500转速/r·min-12900DP-130型隔膜泵(15W)额定压力/MPa1流量/L·min-11.7药箱容积/L60BS210S电子天平质量/mg0.1LWGY-N型涡轮流量计测量范围/m3·h-10~0.25Y-100型压力表测量范围/MPa0~0.6LECHLER ST110-01标准扇形喷头喷雾角/(°)110°KA31型热线风速仪测量范围/m·s-10~50 3.2.1雾滴粒径谱测量 如图4所示:采用Winner318B型测量仪,在对应仿真计算工况下对风幕式喷杆喷雾流场中雾滴粒径进行测试,每种工况测试3次取平均值,并与仿真值进行对比。测试介质为清水,试验时无自然风,环境温度为(25±1)℃,相对湿度为64%。 3.2.2雾滴漂移距离试验 如图5所示:自制的圆杯式雾滴承接器水平布置,圆杯数量为10×10,圆杯直径28mm,每2个圆杯间距为110mm;喷头位置在水平面的投影位于雾滴承接器中心线上,雾滴承接器距离喷头的水平距离根据不同工况来做出相应地调整,每次喷180s;用风机模拟自然风,用BS210S电子天平依次称取每个圆杯内水的质量,并记录数据,每组试验重复3次取平均值,计算单位面积上的喷雾量。参照GB/T24681―2009《植物保护机械 雾滴漂移的田间测量方法》,凡喷雾量等于0.04mL/(min·cm2)的最远边界到喷嘴的水平距离即为水平射程。 图4 风幕式喷杆喷雾雾滴粒径测试试验装置 图5 雾滴漂移距离试验现场 4.1.1雾滴粒径仿真结果分析 图6为静压45.7Pa,喷雾压力0.3MPa工况下,2 s时刻的雾滴粒径分布图,粒径范围为52~246 μm。选取距离喷头高度为300、500、700mm的3个水平面,分别计算3个水平面上散点的体积中径,其体积中径分别为135.3、150.5、159.4μm。 4.1.2风幕出风口气流速度对雾滴粒径的影响 采用KA31型热线风速仪测量风幕出风口气流速度,风机变频器频率为0、20、40Hz时,对应风幕出风口气流速度分别为0、6.3、12.3m/s。图7是喷雾压力0.5MPa时雾滴粒径变化趋势图。由图7可知:雾滴粒径随着风幕出风口气流速度的增加而减小;当气流速度在0~6.3m/s时,雾滴粒径随着气流速度的增大,其下降趋势缓慢;当气流速度在6.3~12.3m/s时,雾滴粒径随着气流速度的增大,其下降趋势显著。由此说明,在一定速度范围内,风幕出风口气流速度是影响雾滴粒径的重要因素。 1.喷头 2.液膜形成区 3.地面 图7 风幕出风口气流速度对雾滴粒径的影响 4.1.3喷雾压力对雾滴粒径的影响 图8是喷雾高度700mm时雾滴粒径变化趋势图。由图8可知:在相同风幕出风口气流速度条件下,雾滴粒径随着喷雾压力的增大而减小;喷雾压力在0.3~0.4MPa之间时,雾滴粒径变化值较小;在0.4~0.5MPa时,雾滴粒径变化值较大。 4.1.4喷雾高度对雾滴粒径的影响 图9是风幕出风口气流速度为12.3m/s时雾滴粒径变化趋势图。由图9可知:在相同喷雾压力条件下,雾滴粒径随着喷雾高度的增加而增大;当喷雾高度在300~500mm之间时,雾滴粒径增长趋势比较明显;当喷雾高度在500~700mm之间时,雾滴粒径增长趋势比较缓慢。 图8 喷雾压力对雾滴粒径的影响 图9 喷雾高度对雾滴粒径的影响 通过对比雾滴平均体积中径的仿真值与试验值,最大误差为4.8%,可认为仿真值与试验值基本吻合,证明了CFD模型的正确性,也说明雾滴漂移计算模型仅考虑空气曳力和重力的作用是可行的。 从雾滴粒径结果中选择喷雾高度700mm的雾滴粒径,作为雾滴漂移距离计算方法的相关参数和雾滴飘移试验的作业参数。选择侧风风速为0、2、4m/s(无风、2级风和4级风)的3种侧风条件,比较雾滴漂移距离的计算结果与试验结果。 4.2.1侧风风速对雾滴漂移距离的影响 图10是喷雾压力为0.5 MPa时雾滴漂移距离变化趋势图。由图10可知:雾滴漂移距离随着侧风风速的增大而增大;当侧风为0时,雾滴漂移距离为65~170 mm,这是雾滴在运动过程中受到空气阻力作用的结果,说明雾化过程中的雾滴扩散会导致漂移现象,侧风不是影响漂移的唯一因素;当侧风风速增大至2 m/s时,无风幕情况下雾滴漂移距离增至3 710~4 140mm,平均增大了33.4倍,说明侧风是影响雾滴漂移的重要因素。 图10 侧风风速对雾滴漂移距离的影响 4.2.2风幕出风口气流速度对雾滴漂移距离的影响 图11是侧风风速为4 m/s时雾滴漂移距离变化趋势图。 图11 风幕出风口气流速度对雾滴漂移距离的影响 由图11可知:在侧风风速相同的条件下,雾滴漂移距离随着风幕出风口气流速度的增大而减小;当风幕出风口气流速度为0时,雾滴漂移距离为90~8 970mm,这是由于雾滴易受到侧风的影响造成飘失;当风幕出风口气流速度增大至6.3m/s时,雾滴漂移距离减小至75~1 110mm;当风幕出风口气流速度增大至12.3m/s时,雾滴漂移距离下降了21倍,说明风幕能有效地抑制雾滴漂移现象,这是由于风幕形成的高速气流胁迫雾滴向下沉降,能有效地缩短雾滴沉降的时间。 4.2.3喷雾压力对雾滴漂移距离的影响 图12是风幕出风口气流速度为12.3m/s时雾滴漂移距离的变化趋势图。由图12可知:在侧风风速相同的条件下,随着喷雾压力的增加,雾滴漂移距离逐步增大,这是由于雾滴粒径随着喷雾压力的增大而减小,小雾滴沉降时间较长,更易受到侧风的影响。 图12 喷雾压力对雾滴漂移距离的影响 对计算数据和试验结果进行拟合分析,如图13所示。由图13可知:二者可以拟合成一条斜率接近于1、经过原点的一条直线,拟合相关系数R=0.96,说明运用雾滴受力模型来分析雾滴的漂移是可行的。 图13 雾滴漂移距离计算结果与试验结果的拟合 1)基于Miller P H雾滴速度模型,在笛卡尔坐标系中对单个雾滴颗粒进行受力分析,获得风幕式喷杆喷雾雾滴漂移距离的计算方法。 2)无风幕和侧风时,雾化过程中的雾滴扩散会导致漂移现象。当无风幕和侧风时,雾滴漂移距离为65~170mm;当侧风风速增大至4m/s时,无风幕情况下雾滴漂移距离平均增大了52.4倍;当风幕出风口气流速度增大至12.3m/s时,雾滴漂移距离降低至340~390mm。由此说明:风幕能有效地抑制雾滴漂移现象,在4级风以下(含4级风),风幕式喷杆喷雾机也能正常作业。2 风幕式喷杆喷雾CFD模型

2.1 几何模型

2.2 连续相离散相模型及喷嘴雾化参数设置

3 试验方法与设计

3.1 试验装置

3.2 试验设计

4 结果与分析

4.1 雾滴粒径分析

4.2 雾滴漂移距离结果分析

5 结论