轰击电压对钕铁硼表面蒸发镀铝膜层耐腐蚀性能的影响*

2018-07-09苏一凡林松盛宋可为韦春贝代明江

苏一凡,石 倩,林松盛,宋可为,胡 芳,韦春贝,李 洪,代明江

广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650

钕铁硼(NdFeB)永磁体是20世纪80年代发展起来的第三代稀土永磁材料,具有高矫顽力、高磁能积、高饱和磁化强度的特点,有着“磁王”之美誉,在新能源、通信、医疗、汽车工业、节能家电等工业领域有着广泛的应用[1-5].然而,由于NdFeB磁性材料的耐腐蚀性较差,影响了其应用领域的进一步拓展.为了克服这个技术瓶颈,提高NdFeB磁性材料的耐腐蚀性能成为了一个热点研究领域[6-8].其中,在NdFeB表面制备防护膜层是提高其耐腐蚀性能的有效途径之一.目前,NdFeB磁性材料表面膜层的主要制备方法有电镀[9-10]、化学镀[11-12]、物理气相沉积(PVD)[13-15]等,其中PVD是一种干法表面处理技术,具有环境污染小和无镀液残留等优点,可以避免因湿法镀膜工艺而使部分镀液残留在NdFeB磁体孔隙中引起防护膜层提前失效的问题.在PVD防护膜层技术中,蒸发镀(Vapor Deposition)具有沉积速率快、生产效率高等显著优点,是NdFeB表面防护处理技术中最有可能部分替代传统电镀技术的方法之一.然而,一般热蒸发镀工艺所制备的膜层存在膜基结合强度差、膜层粗糙及因不够致密而导致耐腐蚀性能不足等缺点.研究表明[16],在物理气相沉积工艺中施加轰击电压进行离子轰击,可以打断柱状晶生长、溅射掉疏松原子、“夯实”膜层,起到增加膜层致密度、提高膜层耐腐蚀性能的效果.

本文作者通过离子辅助热蒸发镀技术在NdFeB磁性材料表面制备Al防护膜层.在NdFeB磁体表面沉积Al膜层的过程中,通过离子轰击棒施加高轰击电压,以增加膜层的致密度,提高膜层的耐腐蚀性能.文中研究了轰击电压对Al防护膜层结构和耐腐蚀性能的影响.

1 试验部分

1.1 膜层制备

试验基体材料为N45烧结NdFeB永磁体,尺寸为Φ30 mm×3 mm和Φ25.4 mm×3 mm,基体材料经喷砂除锈[17]后,在无水乙醇中超声清洗20 min,吹干.

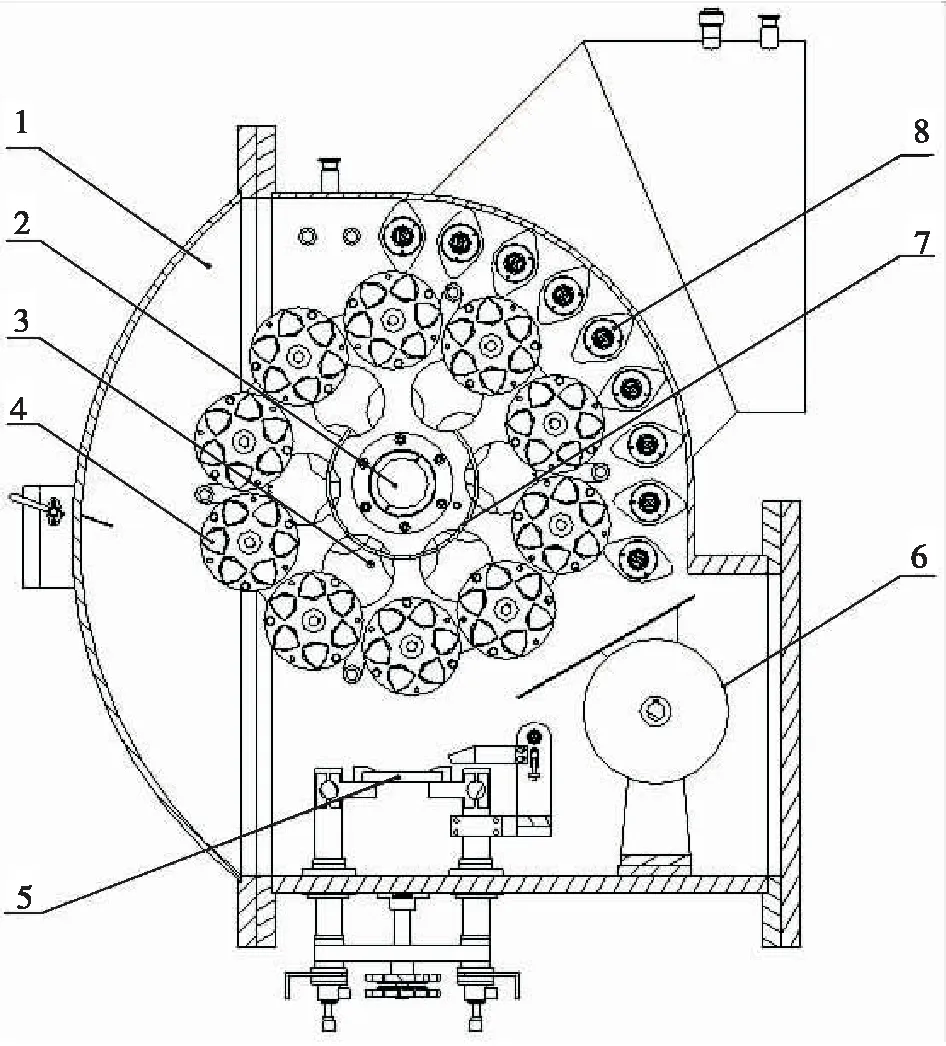

实验设备为自主研发的ES500型计算机自动控制离子镀膜机[18].镀膜机的真空室中央设有一个磁控溅射铝靶,在试验中仅作为离子轰击棒以离化真空室内的气体.真空室下部设有5个并排的蒸发舟,在蒸发舟的一侧有连续送丝装置,铝丝通过送丝装置送入预热好的蒸发舟中被迅速气化,并在样品表面形成铝膜.样品放置在卧式鼠笼转架中,如图1所示.试验中使用纯度大于99.9%的Φ1.5 mm铝丝,所用气体为纯度大于99.999%的氩气.在真空室本底真空度达到3×10-3Pa后,通入氩气进行辉光放电,Ar+离子轰击清洗样品表面30~40 min,以去除表面的氧化皮,然后在不同的轰击电压下利用离子辅助蒸发镀工艺制备Al防护膜层.Al防护膜层沉积的主要参数如下:沉积温度不高于300 ℃,工作气压为5×10-2Pa.在占空比为45%,离子轰击棒电压分别为-900,-1200,-1500 V的条件下制备膜层,沉积时间为40 min.此外,在不通轰击电压的情况下制备Al防护膜层,沉积时间为40 min,作为对照组.

1.2 性能测试及组织观察

采用Nova NanoSEM 430型扫描电子显微镜观察膜层表面及截面形貌.在SH90盐雾箱中进行中性盐雾试验以检测试样的耐腐蚀性能,检测条件为:5%NaCl溶液,pH值6.5~7.2,温度(35±2) ℃,压力0.8~1.2 MPa,沉降量1~2 mL/80(cm2·h).采用Parstat 4000型电化学工作站测试极化曲线,测试介质为pH=7.0的3.5%NaCl溶液,测量电位范围为-0.25~1.6 V,扫描速率为0.5 mV/s,阶跃高度为1 mV.通过胶粘拉伸法测试膜基结合强度,所用仪器为GP-TS2000M型万能试验机,拉伸试样为Φ25.4 mm×3 mm的无倒角圆片.

1-真空室,2-磁控溅射靶,3-离子轰击棒,4-工件架,5-蒸发舟,6-送丝机构,7-挡板,8-加热器图1 离子辅助蒸发复合磁控溅射镀膜装置Fig.1 Ion-assisted evaporation composite magnetron sputtering coating apparatus

2 试验结果及分析

2.1 轰击电压对膜层结构的影响

图2和图3分别为不同轰击电压下膜层的表面和截面形貌的SEM照片.图2和图3显示,在不同轰击电压下,膜层均为柱状晶结构.在0 ~ -1200 V下,随着轰击电压的上升,晶粒逐渐细化.在-1200 V下制备的Al膜层晶粒最细小,截面组织致密均匀.这是由于在高轰击电压下,氩气被离化成Ar+离子,Ar+离子不断轰击膜层的表面,溅射掉膜层中疏松的原子,并提供沉积原子适度迁移所需的能量,使膜层变得更加致密.此外,轰击电压较高时,离子轰击把大量的能量转移给膜层表面的沉积原子,增加了原子的扩散速率, 使膜层出现了再结晶趋势,晶粒变得更加细小[19].同时,Al丝蒸发时会产生大原子团簇,这些大原子团簇沉积在膜层表面会产生阴影效应,使膜层内部存在较多的孔隙,而在高轰击电压下,大原子团簇会被Ar+离子不断轰击、粉碎,减小了其在膜层中产生的阴影效应,也会减少膜层的孔隙.随着轰击电压的上升,Ar+离子的离化率和能量不断提高,去除膜层表面疏松原子的能力随之上升,膜层也会变得更加致密.当轰击电压提高到-1500 V时,晶粒的尺寸反而增大.这可能是由于在-1500 V轰击电压下离子能量太高,轰击到Al膜层表面后令Al膜层表面的温度上升较多,使得Al膜层的晶粒长大.

图2 不同轰击电压下Al膜层的表面形貌Fig.2 Surface morphology of Al coating deposited under different bombardment voltage(a) 0; (b) -900 V; (c) -1200 V; (d) -1500 V

图3 不同轰击电压下Al膜层的截面形貌Fig.3 Cross section morphology of Al films deposited under different bombardment voltage(a) 0; (b) -900 V; (c) -1200 V; (d) -1500 V

图4为不同轰击电压下铝膜层的XRD图谱.由图4可知,不同轰击电压下Al膜层的XRD图谱与铝粉的XRD图谱基本相同,最强峰均为(111),说明膜层与标准铝粉具有相同的晶格取向,没有出现择优取向生长.

图4 不同轰击电压下Al膜层的XRD衍射图谱Fig.4 The XRD diffraction pattern of different bombardment voltage

2.2 轰击电压对膜层耐腐蚀性能和膜基结合强度的影响

不同轰击电压下制备的Al膜的结合强度和耐盐雾腐蚀性能列于表1.由表1可知,提高轰击电压,可以提高膜基结合强度,但提高轰击电压对膜基结合强度的影响不明显.随着轰击电压的上升,耐盐雾腐蚀时间不断增加,说明提高轰击电压有助于提高样品的耐腐蚀性能.

表1不同轰击电压下Al膜层的中性盐雾腐蚀时间及结合强度

Tabel1NeutralsaltspraytimeandadhesionstrengthofAlcoatingdepositedunderdifferentbombardmentvoltage

轰击电压/V盐雾腐蚀时间/h膜基结合强度/MPa02435.6-9004842.0-12006037.5-15007240.0

不同轰击电压下在NdFeB样品表面沉积的Al膜层,经过60 h中性盐雾腐蚀后的宏观表面形貌如图5所示.图5(a)显示,无轰击电压时制备的Al膜层出现了严重的起皮、剥落.图5(b)~5(d)显示,施加轰击电压后制备的Al膜层以点蚀为主;随着轰击电压的上升,膜层表面的锈斑数量不断减少.这是由于提高轰击电压,可使Al膜层更加致密、孔隙更少.

图5 不同轰击电压下制备的Al膜层经中性盐雾腐蚀后的表面形貌Fig.5 Surface morphology of Al coating deposited under different bombardment voltage after salt spray test(a) 0; (b) -900 V; (c) -1200 V; (d) -1500 V

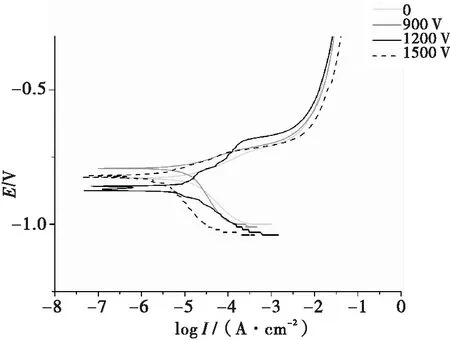

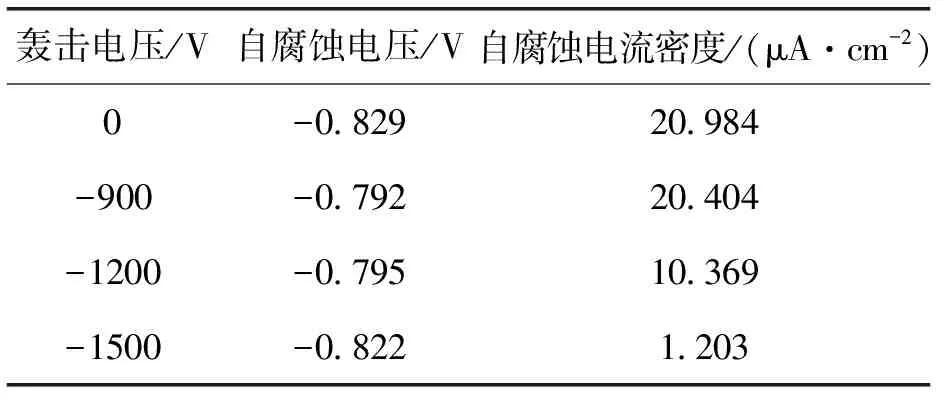

不同轰击电压下制备的Al膜层的极化曲线如图6所示,其腐蚀性能列于表2.图6显示,不同轰击电压下制备的膜层的极化曲线均未出现钝化区,且随着轰击电压提高,自腐蚀电流密度逐渐减小.由表2可知,与无施加轰击电压的Al膜层相比,施加-900 V轰击电压制备的Al膜层的自腐蚀电流密度基本没有变化,说明该Al膜层的抗腐蚀倾向与无轰击电压的Al膜层的基本一致.但由于在-900 V下制备的膜层出现了一定的晶粒细化,使膜层的致密度提高了,所以其耐盐雾腐蚀性能有一定的提高.随着轰击电压的提高,Al膜层的自腐蚀电流密度逐渐降低,Al膜层的腐蚀倾向也随之减小,说明高轰击电压可以有效地提高Al膜层的耐腐蚀性能.这是由于进一步提高轰击电压时,Ar+离子具有足够的能量,将疏松的Al膜层轰击掉,使膜层变得更加致密,减少了腐蚀液通过膜层的孔隙将膜层局部腐蚀掉而形成点蚀的现象,从而提高Al膜层的耐腐蚀性能.与-1200 V相比,在-1500 V轰击电压下制备的Al膜层的自腐蚀电流密度降了一个数量级.说明在-1500 V下制备的Al膜层具有很低的腐蚀倾向,该膜层具有更好的耐腐蚀性能,这与中性盐雾实验的结果是吻合的.

图6 不同轰击电压下铝膜层的极化曲线Fig.6 Polarization curve of Al coating deposited under different bombardment voltage

表2不同轰击电压下铝膜层的腐蚀性能

Table2CorrosionresistanceofAlcoatingdepositedunderdifferentbombardmentvoltage

轰击电压/V自腐蚀电压/V自腐蚀电流密度/(μA·cm-2)0-0.82920.984-900-0.79220.404-1200-0.79510.369-1500-0.8221.203

3 结 论

(1)采用热蒸发镀技术制备的Al膜层呈柱状晶结构,与标准铝粉的晶格取向一致,没有出现择优取向生长.

(2)通过离子轰击辅助沉积,可适当提高膜层与基材的结合强度.

(3)在轰击电压0~-1500 V下,随着离子轰击电压的上升,Al膜层的自腐蚀电流密度由20.984 μA/cm-2降至1.203 μA/cm-2,耐中性盐雾时间由24 h提高至72 h.在-1200 V下制得的Al膜层的晶粒最细小.

参考文献:

[1] 钟明龙,刘徽平.我国钕铁硼永磁材料产业技术现状与发展趋势[J].电子元件与材料,2013,32(10):6-9.

[2] 陈晋.钕铁硼永磁材料的生产应用及发展前景[J].铸造技术,2012,33(4):398-400.

[3] YUTAKA M.Recent development of Nd-Fe-B sintered magnets and their applications[J].Journal of Magnetism and Magnetic Materials Mater,2006,330:344-346.

[4] 闫阿儒,刘壮,郭帅,等.稀土永磁材料的最新研究进展[J].金属功能材料,2017,24(5):5-16.

[5] 迟煜頔,荆鹏,汪强兵.医用钕铁硼磁环的发展及应用现状[J].热加工工艺,2012,41(16):77-78.

[6] 李红英,郝壮志,刘宇晖,等.烧结NdFeB永磁材料腐蚀机理与表面防护技术研究进展[J].矿冶工程,2016,36(6):118-124.

[7] 胡芳,许伟,代明江,等.钕铁硼永磁材料物理气相沉积技术及相关工艺的研究进展[J].材料导报A,2014,28(3):20-23.

[8] 姜力强,夏庆萍,郑精武,等.烧结钕铁硼腐蚀及防护研究现状[J].材料保护,2007,40(12):48-52.

[9] RAMPIN I,BISAGLIA F,DABALM.Corrosion properties of NdFeB magnets coated by a Ni/Cu/Ni layer in chloride and sulfide environments[J].Journal of Materials Engineering and Performance,2010,19(7):970-975.

[10] 何文婷,王雨晨,南海洋,等.烧结钕铁硼表面复合电沉积氧化石墨烯镀锌层[J].表面技术,2017,46(4):16-21.

[11] SONG L Z,YANG Z Y.Corrosion resistance of sintered NdFeB permanent magnet with Ni-P/TiO2composite film[J].Journal of Iron and Steel Research,2009,16(3): 89-94.

[12] 王憨鹰,陈焕铭,徐靖,等.NdFeB磁性材料化学镀Ni-Cu-P合金沉积过程分析[J].表面技术,2008,37(6):12-13.

[13] MAO S D,XIE T T,ZHENG B C,et al.Structures and properties of sintered NdFeB coated with IBAD-Al/Al2O3multilayers[J].Surface and Coatings Technology,2012,207:149-154.

[14] MAJIMA K,SUNADA S,ITO H,et al.Electrochemical behavior of aluminum-coated NdFeB alloy[J].Journal of Alloys and Compounds,2006,408(3):1426-1428.

[15] 许伟,胡芳,代明江,等.后处理对NdFeB永磁体表面磁控溅射铝薄膜耐腐蚀性能的影响[J].电镀与涂饰, 2015,34(3):125-129.

[16] 胡芳,代明江,林松盛,等.循环氩离子轰击对磁控溅射铝膜结构和性能的影响[J].中国表面工程,2015,28(01):49-55.

[17] 许伟.烧结钕铁硼永磁体磁控溅射镀铝防腐研究[D].广州:广东工业大学,2014.

[18] 代明江,董骐,胡芳,等.一种离子辅助热蒸发复合磁控溅射镀膜装置:中国, CN201410063647.9[P].2014-02-25.

[19] 吕学超,鲜晓斌,汪小琳,等.离子轰击镀对铀上铝镀层组织及防腐蚀性能的影响[J].中国腐蚀与防护学报,2003,23(5):299-303.