汽车驱动桥可靠性试验方法研究及失效分析

2018-07-09周倩瑶郭鹏鹍李妮妮王秋敏

周倩瑶,郭鹏鹍,李妮妮,王秋敏

(中汽检测技术有限公司,广东广州 510700)

0 引言

驱动桥是车辆的重要组成部分,一般由桥壳、主减速器、差速器、半轴、轮边减速器等组成[1]。汽车驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理地分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力、纵向力和横向力[2]。因此,汽车生产商一般都会对每一批驱动桥进行可靠性试验,以考核驱动桥的质量。

1 汽车驱动桥试验标准及疲劳试验概述

桥壳、主减速器、半轴都是驱动桥的重要零部件,在汽车行驶过程中,一直都承受着交变载荷的作用,一旦出现损坏,将会发生难以预料的事故。因此,驱动桥可靠性试验主要通过台架试验实现,依据汽车行业标准QC/T 533-1999《汽车驱动桥台架试验方法》、QC/T 534-1999《汽车驱动桥台架试验评价指标》、QC/T 293-1999《汽车半轴台架试验方法》、QC/T 294-1999《汽车半轴技术条件》及企业制定的相应标准,一般包括:驱动桥桥壳垂直弯曲疲劳试验、驱动桥总成齿轮疲劳试验、半轴扭转疲劳试验。

1.1 驱动桥桥壳垂直弯曲疲劳试验

1.1.1 试验方法

驱动桥桥壳承受着复杂的作用力,尤其是在汽车行驶过程中通过不平的路面、车轮与地面间所产生的冲击载荷。如果桥壳疲劳强度不够,会引起桥壳的变形或断裂。桥壳垂直弯曲疲劳试验主要是模拟桥壳在实车上的垂向工况,一般取样5件,以中值疲劳寿命不低于80万次、且试验样品中最低寿命不低于50万次来评判。如图1所示,将桥壳安装在支架上,支点为该桥轮距的相应点,垂直载荷加载点为二钢板弹簧中心。安装时加力方向应与桥壳轴管中心线垂直,支点应能滚动,以适应加载变形不致运动干涉。以驱动桥满载轴荷的2.5倍作为最大载荷,以应力为零时的载荷作为最小载荷,利用液压疲劳试验机施加近似正弦波的交变载荷,频率一般为5~6 Hz,直至桥壳破裂。

图1 桥壳垂直弯曲疲劳试验力点、支点的位置简图

1.1.2 失效分析

机械零部件在循环载荷的作用下,在某个或者某些应力较大部位产生损伤并且逐渐累积,以致机械性能退化,裂纹产生、扩展直到完全断裂的失效形式,即为疲劳失效[3]。受到垂向载荷的桥壳,最容易产生疲劳失效的地方是过渡连接的地方,比如说桥壳凸缘与半轴套管过渡区域、板簧位置和桥壳连接焊缝处等。图2(a)是垂直弯曲疲劳试验波形曲线,图2(b)是一款桥壳在28.96万次试验后板簧座下侧旁开裂的情况,图2(c)是一款桥壳在42.58万次试验后套管与支架处断裂的情况。可以看出:图2(b)和图2(c)的桥壳失效位置均为加载载荷的板簧位置附近。由于桥壳下部受拉应力,上部受压应力,所以桥壳下方的圆弧过渡处或结构改变处首先形成裂纹。而裂纹的存在会造成应力集中,在承受交变载荷循环一定次数下裂纹会继续扩展,使桥壳疲劳强度急剧下降,直至强度不足最终造成零件断裂。此时应该考虑改善板簧座及连接位置的受力状况,缓解应力集中状况;对桥壳表面质量进行淬火等强化处理,以提高桥壳疲劳寿命。

图2 垂直弯曲疲劳试验曲线和试验后失效情况

1.2 驱动桥总成齿轮疲劳试验

1.2.1 试验方法

齿轮疲劳试验主要是为了再现实车典型工况中,主减速器锥齿轮相互接触、承受载荷的疲劳寿命情况。取样不得少于5件,以中值疲劳寿命不低于50万次、且试验样品中最低寿命不低于30万次来评判。

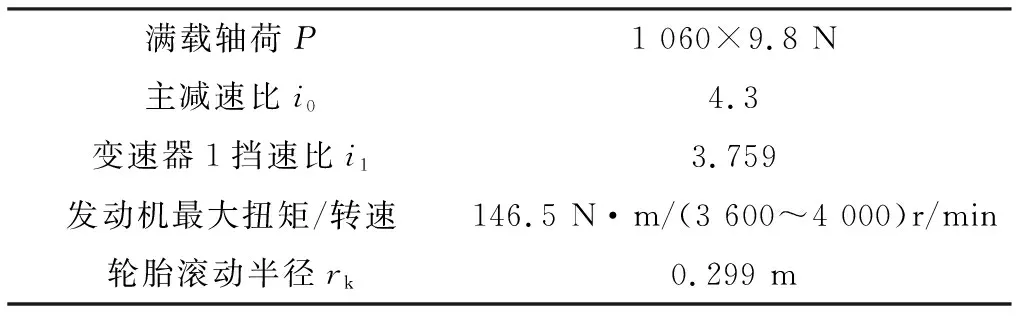

关于试验条件,首先是确定试验所要加载负荷扭矩大小。表1为一款驱动桥总成的参数,下面以此参数进行计算示例:

按发动机最大扭矩计算试验载荷:

MPe=Memax·i1=146.5×3.759=551 N·m

按最大附着力计算试验载荷:

MPφ=P·φ·rk/i0=1 060×9.8×0.8×0.299/4.3=578 N·m

式中:P为满载轴荷,N;φ为附着系数,取0.8。

依据标准,试验扭矩取MPe与MPφ之中较小的一个,即MP=551 N·m。

试验转速n=3 600/3.759=958 r/min。

表1 驱动桥总成参数

其次是要控制好润滑油油温。由于齿轮在啮合中受到较大的接触应力,润滑条件苛刻,油液摩擦产生较大的热量,升温较高,为了保证更加真实地重现实车工况,以免影响试验结果,必须实时控制润滑油的温度在规定范围内,不能过低或过高。一般使用双曲线齿轮油时,需控制在85~120 ℃。图3是冷却方式为水冷的齿轮疲劳试验现场图片。

图3 齿轮疲劳试验现场图片

1.2.2 失效分析

齿轮疲劳试验后的异常情况,几乎都是齿轮失效,其中包括轮齿断裂、齿面严重剥落或点蚀等形式。齿轮在啮合过程中,表面层深处会产生脉动循环变化的剪应力。当剪应力超过了齿轮材料的剪切强度极限,齿面会出现疲劳裂纹。随着裂纹的扩展,最终使齿面出现小块金属剥落,在齿面上形成小坑,即为点蚀。当点蚀进一步扩大,就会形成齿面大块的金属剥落,严重剥落甚至会造成轮齿折断[4]。图4是总成齿轮疲劳试验后出现的断齿情况,此时需要考虑提高齿轮材料的强度,或通过分析齿轮间啮合受力情况,改进齿轮结构。

图4 齿轮疲劳试验后断齿情况

1.3 半轴扭转疲劳试验

1.3.1 试验方法

汽车半轴是将差速器与驱动轮连接起来的轴,当汽车平稳匀速行驶时,半轴承受和传递恒定的扭矩,半轴在汽车起动、刹车以及在崎岖道路上行驶时,要承受扭转交变的冲击载荷,且载荷值较大,造成半轴断裂或损伤[5]。由于半轴主要承受的是扭矩,所以扭转疲劳试验就是很好的考察半轴寿命质量的方法。同样地,一般取样5件,以中值疲劳寿命和试验样品中最低寿命来评判。试验计算扭矩按发动机最大扭矩计算与按最大附着力计算,取两者中较小的一个。正式进行试验时,以0.1倍计算扭矩作为最小试验扭矩,计算扭矩与最小试验扭矩的和作为最大试验扭矩,对半轴加载非对称的近似正弦波,直至半轴出现损坏。由于半轴的端部是花键,不能通过直接夹持来加载扭矩,不然很大可能会造成花键磨损或者半轴松脱,导致试验失败,所以一般会使用半轴端部花键配合的半轴齿轮,再固定在法兰盘上,通过法兰盘再与试验机固定,保证试验正常进行。

1.3.2 失效分析

从结构上分析,半轴主要分为法兰盘、杆部和花键3个部分,如图5(a)所示。两端分别与半轴齿轮和车轮连接。花键输入扭矩,杆部传递扭矩,法兰盘输出扭矩。花键与杆部连接处以及半轴杆部与法兰盘的圆弧连接处,是半轴截面发生变化的过渡圆角处,应为整个半轴应力集中严重的部位。在应力集中的局部区域易形成疲劳裂纹,造成疲劳断裂的现象。图5(b)是一款半轴在花键与杆部连接处断裂的损坏情况。另外花键齿顶部与齿轮直接接触,受到很大冲击扭转力,损坏的概率也较大。

图5 半轴结构与断裂情况

2 结束语

结合驱动桥的受力工况和结构情况,具体描述桥壳垂直弯曲疲劳试验、总成齿轮疲劳试验、半轴扭转疲劳试验的试验方法,分析实际检测过程中出现的失效模式,都是由于应力集中产生疲劳裂纹,裂纹扩散进而出现更严重的损坏情况。应该注意提高受力集中位置的表面质量,并从结构上改善受力情况,为设计驱动桥做出了参考。

参考文献:

[1]吴跃成.驱动桥疲劳可靠性分析与试验方法研究[D].杭州:浙江大学,2008.

[2]吕俊磊,刘有源.汽车驱动桥疲劳试验控制系统研究[J].武汉理工大学学报(交通科学与工程版),2013,37(1):201-204.

LYU J L,LIU Y Y.Research on the Fatigue Test Control System of Cars Drive Axle[J].Journal of Wuhan University of Technology(Transportation Science & Engineering),2013,37(1):201-204.

[3]秦大同,谢里阳.疲劳强度与可靠性设计[M].北京:化学工业出版社,2013.

[4]杨丽英.汽车驱动桥总成疲劳寿命试验关键技术的研究[D].合肥:合肥工业大学,2009.

[5]庞在祥,王占礼,张邦成,等.汽车后桥半轴的疲劳寿命预测分析[J].制造业自动化,2013,35(9):120-122.

PANG Z X,WANG Z L,ZHANG B C,et al.Fatigue Life Prediction Analysis on Rear Axle Shaft[J].Manufacturing Automation,2013,35(9):120-122.

[6]全国汽车标准化技术委员会.汽车驱动桥台架试验方法:QC/T 533-1999[S].北京:中国标准出版社,1999.

[7]全国汽车标准化技术委员会.汽车半轴台架试验方法:QC/T 293-1999[S].北京:中国标准出版社,1999.