基于尺寸工程的某车型掀背门与后保险杠段差不良问题分析与解决

2018-07-09熊盛勇周俊黄宇靖

熊盛勇,周俊,黄宇靖

(广州汽车集团乘用车有限公司,广东广州 511434)

0 引言

随着国内汽车市场的火爆,消费者对汽车的要求也越来越高,不但需要良好的使用性能,而且要具有精美的外观。汽车各部件间的间隙及段差是影响整车外观美学的重要组成部分[1]。掀背门与后保险杠段差不良不但影响商品的美观性,而且对汽车NVH(Noise Vibration Harshness)、汽车漏水有重要影响。因此,消除掀背门与后保险杠段差不良具有重要意义。

针对汽车各部件的间隙和段差,国内许多专家学者进行了研究。王建等人[2]采用蒙特卡洛公差分析方法,优化了侧围与后风挡玻璃间隙。陈正等人[3]采用1-DCS尺寸分析软件对轿车前门与后门装配偏差进行了分析,通过优化公差分配,使装配满足实际要求。孙志亮[4]提出了一种新型工装定位方案,解决了尾门与后保险杠间隙不良问题。现有的大多数研究都是针对公差设计、定位设计进行的,而针对后期制造过程中的间隙、段差则较少。

文中通过实例,阐述了尺寸工程解决实际装配问题的方法。通过3DCS分析,检查了公差设计的合理性;运用尺寸链分析,得到了掀背门与后保险杠段差不良的偏差来源,并通过改善零件精度、增加工装,最终解决了该不良问题。

1 问题描述

某SUV车型在试制过程中发现掀背门与后保险杠段差不良。现场测量结果显示掀背门高于后保险杠,其段差为1.0~1.5 mm,如图1所示。而DTS(Dimensional Technical Specification)要求掀背门低于后保险杠,其段差要求为(-2.0±1.5)mm。实车测量结果偏离标准中值3.0~3.5 mm,严重影响视觉效果。

图1 不良现象

2 相关数据输入

2.1 DTS要求

DTS文件中掀背门与后保险杠的段差要求如表1所示。

表1 DTS要求

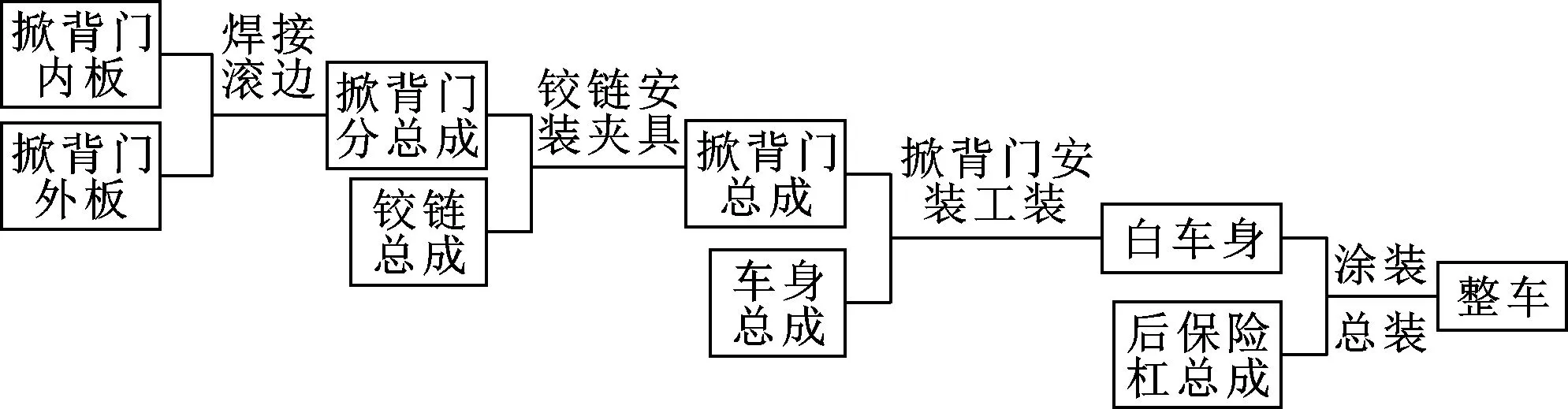

2.2 掀背门与后保险杠的装配流程

掀背门分总成在焊装装配,通过铰链安装在白车身上。经过涂装后,在总装车间安装后保险杠总成。其工艺流程如图2所示,具体过程如下:(1)将掀背门内板与外板通过焊接、滚边形成掀背门分总成;(2)在铰链安装夹具上,将铰链通过螺栓固定在掀背门分总成上形成掀背门总成;(3)采用掀背门工装,将掀背门安装在车身总成上形成白车身;(4)白车身经过涂装电泳、喷漆、烘烤后,在总装装上后保险杠总成,最终形成整车。

图2 工艺流程

2.3 零件定位及公差分配

掀背门与后保险杠都是装在车身总成上,最后形成配合。掀背门通过工装安装在车身总成上,掀背门的定位信息如图3所示。其中,A1~A5为第一基准,控制X向移动、Y轴转动、Z轴转动;B为第二基准,控制Y、Z向的移动;C为第三基准,控制X轴转动。

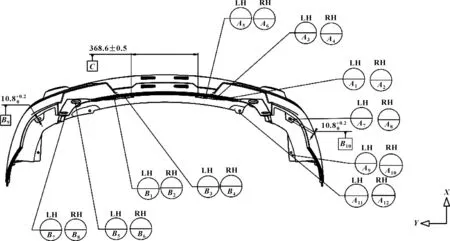

后保险杠的定位及公差信息如图4所示。其中,A1~A12为第一基准,控制Z向移动、X轴转动、Y轴转动,其面轮廓度公差为±0.3 mm;B1~B10为第二基准,控制X向移动、Z轴转动,B1~B8的面轮廓度公差为±0.3 mm;C为第三基准,控制Y向移动,其面轮廓度公差为±0.3 mm。

图3 掀背门的定位信息

图4 后保险杠定位及公差信息

3 问题调查

3.1 装配偏差分析

为了检查公差设计的合理性,采用3DCS虚拟装配技术进行理论装配。该分析的两个前提条件是:(1)所有的零部件都是刚体,不存在自身变形;(2)除非特别给定,所有的特征点公差服从正态分布[3]。根据上文的零件定位及公差分配进行虚拟装配。通过2 000次虚拟装配,该段差偏差符合正态分布,其段差分布如图5所示。超差率小于3%表明公差设计合理[5]。文中的掀背门与后保险杠的段差超差率为1.7%,说明满足设计要求。

图5 段差分布图

3.2 尺寸链分析

尺寸链分析技术是尺寸工程解决问题的基本工具,它不但可以用于检查公差分配的合理性,而且可以用于全面分析尺寸偏差来源。掀背门与后保险杠的装配要经过焊装、涂装、总装车间,该配合的尺寸链较长,影响因素较多。为了能全面分析偏差来源,对该配合进行尺寸链分析。

根据上文掀背门与后保险杠的装配流程,绘制了尺寸链,如图6所示。其中:A0是封闭环,表示掀背门与后保险杠段差偏差;A1表示后保险杠单品精度偏差,为增环;A2表示后保险杠安装孔精度偏差,为增环;A3表示掀背门安装孔精度偏差,为减环;A4表示掀背门总成精度偏差,为减环;A5表示涂装烘烤变量,为减环。

图6 尺寸链

通过公式(1),计算开环对掀背门与后保险杠段差的影响,如果该计算结果与实测结果相同,则说明偏差来源于开环;如果计算结果与实际测量结果不同,则说明还有未考虑到的影响因素。

A0=A1+A2-A3-A4-A5

(1)

3.3 精度调查

为了明确影响掀背门与后保险杠的主要因素,对尺寸链的各个开环进行了调查。

(1)后保险杠和掀背门总成精度

分别将后保险杠、掀背门总成安装在综合检具、掀背门检具上,测量后保险杠与掀背门配合处的面差。测量结果表明:后保险杠零件精度偏差为-0.1 mm,即A1为-0.1 mm;掀背门总成精度偏离中值1.2 mm,即A2为-1.2 mm。

(2)后保险杠安装面和掀背门安装孔精度

采用双悬臂先后测量白车身的后保险杠安装孔精度和掀背门安装面精度,测量结果表明:后保险杠安装面往前偏了1.2 mm,即A4为1.2 mm。

(3)涂装烘烤变量

白车身要经过涂装电泳、烘烤、喷漆,为了调查涂装的烘烤变化量,对比了涂装前后掀背门的测量结果。结果表明:掀背门在经过涂装后段差发生了变化,最大变化量为1.2 mm,即A5为1.2 mm。

3.4 尺寸链核算

由于掀背门安装孔是过孔,有0.5 mm的调整余量,所以A3为0。将尺寸链各环的调查结果代入公式(1)进行核算,得到A0为3.7 mm,即掀背门与后保险杠的段差偏离中值3.7 mm。掀背门凸出后保险杠1.7 mm,与实测结果(1.5 mm)相符。这表明导致掀背门与后保险杠段差不良的主要因素为后保险杠安装面精度不良、掀背门总成精度不良、涂装烘烤变化。

4 方案对策

为了解决掀背门与后保险杠段差不良,分别对上述3个主要影响因素进行原因分析并制定了相应的对策。

4.1 解决后保险杠安装面精度不良

(1)原因分析

后保险杠安装面位于流水槽上,流水槽由单品到总成的焊接工序如下:①将流水槽与侧围外板焊接成侧围分总成一;②将侧围分总成一与加强件焊接成侧围分总二;③将侧围分总成二与轮罩分总成焊接成侧围总成;④将侧围总成与地板总成焊接成车身总成。

为了调查后保险杠安装面精度偏差的原因,采用三坐标测量机测量了流水槽、侧围外板的零件精度以及总拼夹具定位销的精度。结果表明:零件单品精度和夹具定位精度合格。进一步测量侧围总成、侧围分总成精度,并对比各工序的变化量,发现后保险杠安装面在工序①开始出现偏差。主要原因是流水槽造型结构复杂,焊接后容易回弹;另外,流水槽与侧围外板匹配关系复杂,X、Y、Z3个方向均存在搭界(如图7所示),夹具调整困难。

图7 流水槽与侧围外板匹配图

(2)解决对策

为了解决流水槽回弹严重问题,在工序③工位的夹具上增加压头[如图8(b)所示],确保流水槽与轮罩焊接后,后保险杠安装面的精度合格。夹具变更对比如图8所示。

图8 夹具变更对比

4.2 解决掀背门总成精度不良

掀背门总成由掀背门内板和外板焊接而成。通过检测发现掀背门内板精度超差1.5 mm。通过修改冲压模具解决了掀背门总成精度不良的问题。

4.3 消除涂装烘烤变化量

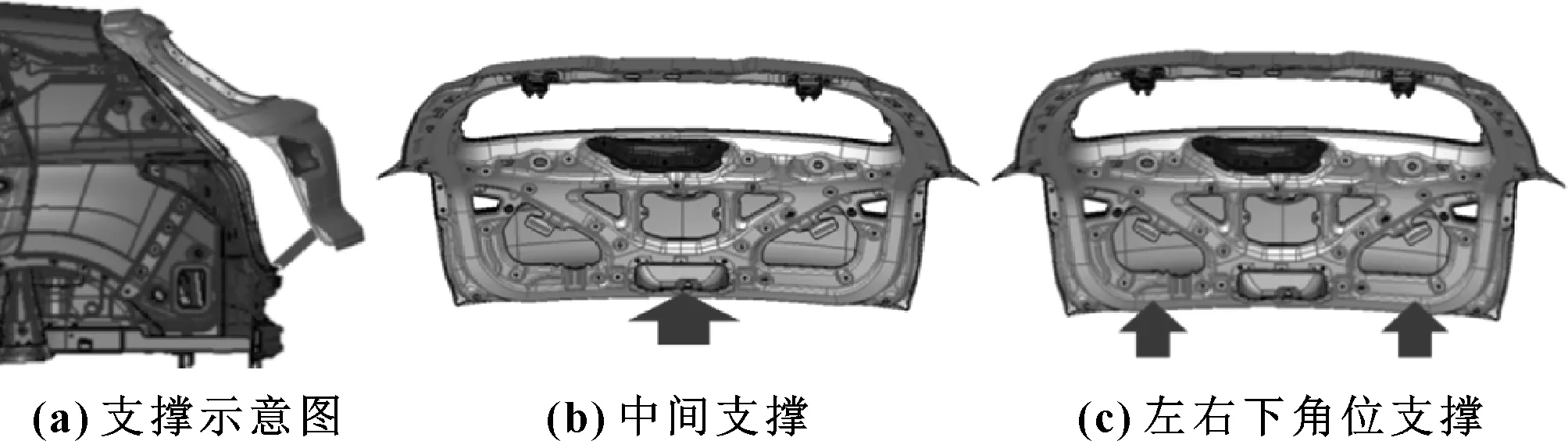

掀背门进入涂装时,由一个工装将掀背门顶起,工装的一端支撑后围板,另一端支撑掀背门下部位置,示意图如图9(a)所示。

图9 掀背门工装示意图

由于掀背门工装支撑不足,导致涂装烘烤变形。为了解决烘烤变形,对支撑位置进行了变更,将中间支撑[如图9(b)所示]改为左右下角位两边支撑,如图9(c)所示。图10所示为不同支撑方案的涂装烘烤变化对比情况。其中:中间支撑的烘烤变化量为1.2 mm,左右下角位支撑烘烤变化量为0.2 mm。实施对策后,减少了1.0 mm的涂装烘烤变化量,消除了涂装烘烤变化对段差的影响。

图10 改善前后掀背门段差偏差对比情况

5 总结

基于尺寸工程的基本方法,分析了公差设计、结构设计以及工装夹具的合理性;调查了零件精度和夹具精度;通过改善零件精度、增加工装夹具,最终消除了掀背门与后保险杠段差不良。通过此次研究得到以下结论:

(1)影响掀背门与后保险杠段差的主要因素为后保险杠安装面精度、掀背门总成精度、涂装烘烤变化量。

(2)复杂的结构设计和复杂的匹配关系,导致流水槽与侧围外板焊接后回弹严重。通过夹具过定位、增加压头可以消除焊接回弹。

参考文献:

[1]刘妍,张浩,段宏艳.基于尺寸工程的D柱饰板与侧围饰板间隙分析[J].汽车工程师,2016(2):32-34.

LIU Y,ZHANG H,DUAN H Y.Study on Gap between D Pillar Trim Panel and Side Panel Based on Dimension Engineering[J].Auto Engineer,2016(2):32-34.

[2]王建,鲁后国,李军会.基于尺寸工程的侧围与后风挡玻璃间隙优化[J].机械工程师,2016(7):161-163.

WANG J,LU H G,LI J H.Gap Optimization of Side Outer and Back Glass Based on Dimension Engineering[J].Mechanical Engineer,2016(7):161-163.

[3]陈正,李明.基于尺寸工程的轿车前、后门装配偏差分析[C]//2009中国汽车工程学会年会.北京,2009.

[4]孙志亮.一种汽车尾门与后保险杠间隙面差优化方案的工装设计研究[J].汽车实用技术,2015(5):44-46.

SUN Z L.A Research of Designed Fixture About Optimizing the Gap and Flush Between the Tailgate and Rear Bumper[J].Automobile Technology, 2015(5):44-46.

[5]吴涛,王若岩.基于尺寸工程的某车型尾翼与后背门面差不均问题分析[J].汽车工艺与材料,2016(11):40-42.