MES在航天复合材料舱段装配中的研究及应用

2018-07-07郭鸿俊张艳平

郭鸿俊 梅 立 王 新 张艳平 林 娜

MES在航天复合材料舱段装配中的研究及应用

郭鸿俊 梅 立 王 新 张艳平 林 娜

(航天材料及工艺研究所,北京 100076)

针对航天复合材料舱段装配特点及装配过程中存在的计划管理粗放、问题反馈滞后、装配过程不透明等问题,提出了适用于航天复合材料装配生产线的MES建设方案并详细论述了MES的功能组成及应用效果。通过MES的应用,不但有效解决了传统装配中存在的问题,而且综合提升了航天复合材料装配过程中精细化管控能力,满足型号任务快速增长及质量精细化控制的要求。

复合材料舱段装配;MES;精细化管控

1 引言

近年来,随着航天型号任务和企业横向开发任务的不断增多,企业承担的任务呈现密集增长趋势,且这些任务研制周期更短、技术状态更加复杂、质量及可靠性要求更高,这就要求企业具备更高的科研管控能力、资源协调能力、生产线快速响应能力、过程精细化管控能力等综合提升制造效率及质量可靠性[1,2]。

先进复合材料由于自身具有高比强度、高比刚度、性能可设计、结构功能一体化、易于实现结构整体化和大型化等优点,是武器装备高性能化的关键技术,复合材料制造已经成为近年来国内外航空航天制造领域行业发展最为迅速的领域之一。而复合材料相对金属材料,其工艺更加复杂、研制效率低、过程管控难度大,这也推动复合材料企业必须应用更高效的技术手段解决其研制效率低及过程管控困难等问题。

为此,航天材料及工艺研究所积极开展信息化管控技术研究,建立了以MES为核心的车间级信息化管控平台,以复合材料舱段装配为应用对象,实现装配过程全流程精细化管控,达到“资源快速到位、生产线快速响应、质量过程可控”的管理目标。

2 复合材料舱段装配过程管理特点及存在的主要问题

2.1 复合材料舱段装配特点

复合材料部段装配相对金属材料,制造过程参数多且对产品质量影响大、工艺流程长、装配周期长、过程管控难度大,主要表面在:

装配周期长、过程管理困难,典型舱段装配周期一般为45d,复杂舱段的装配周期为90d。同时配套材料都有严格的保管期和保存条件,不像金属材料可以长期放置在车间现场,极需精细化管理配套原材料。

人工作业工作量大,过程管控困难,由于复合材料部段结构形式复杂、固化变形及加工过程中易出现分层等工艺技术难点,自动化程度低,装配作业还是以人工为主,人工涂胶、人工试配、人工制孔等工作量极大,单发产品需钻制上千个连接孔,人为质量差错率高,过程管控困难。

复合材料舱段装配配套物料种类多样、数量多,以某型号产品为例,其配套金属零件、复合材料小零件、标准件及其它零件单发规格和种类有160类,超过3233件,按舱段年产装配量100件计算,需要管理的物料有三十万余件。

2.2 装配生产线管理方面存在的主要问题

装配计划管理过于粗放,计划员还主要依靠经验进行计划排产,未考虑产品的生产周期、物料、设备负荷等因素,且紧急插单严重,人为主观干扰因素太多,导致计划作用不大、时效性差;

问题反馈机制不健全、信息传递滞后,相关信息需要经过多个角色间的口头传递,无法及时了解现场情况并解决问题,延误进度,甚至长时间的中断最终影响产品交付。另外,质量问题反馈不及时、造成产品质量追溯困难,无法对影响产品质量的原材料、工艺、设备、工量具等因素进行统计分析,为后续质量改进提供证据支撑。

装配过程不透明,生产车间实时状态不易查知,由于没有辅以先进的数字手段,生产车间各操作者正在执行的任务、各机床的加工状态、各零部件所在工位和进展到的工序等信息,都只能通过到各工位逐一查看或对各操作者逐一核实方可得知。

3 建设方案

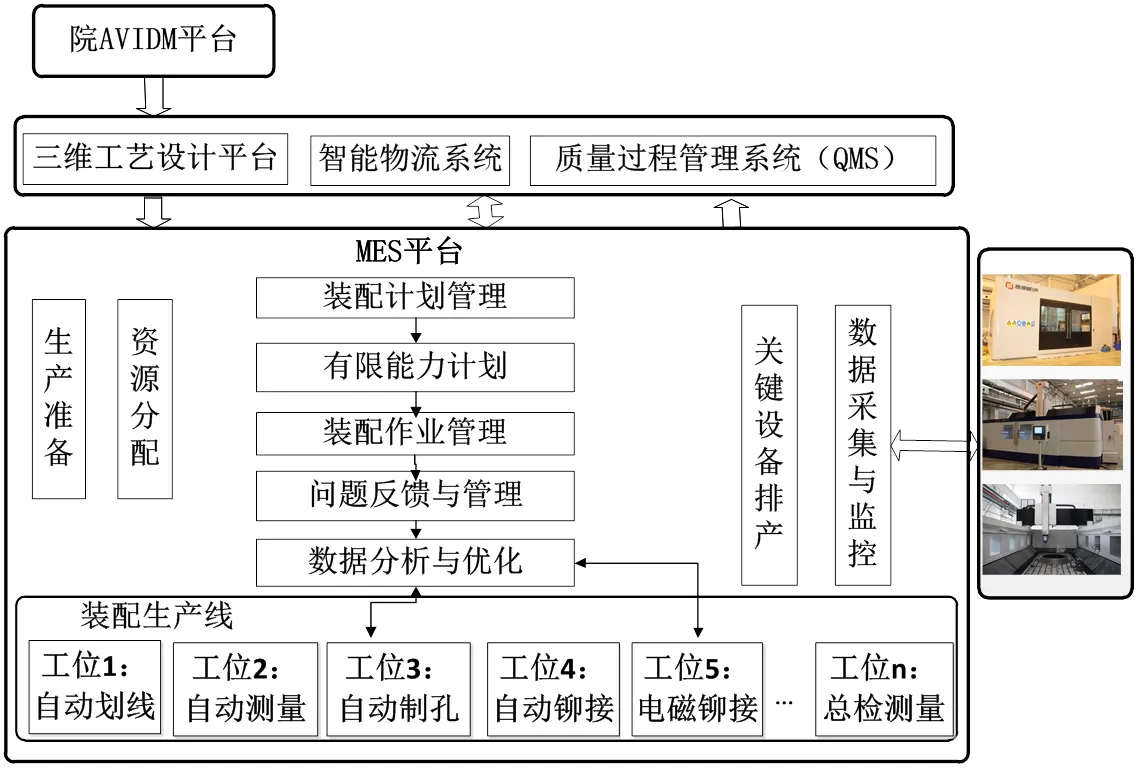

针对当前航天复合材料舱段多型号并举、研制与批产混合、多技术状态交叉的特点,结合复合材料自身特点和科研管理需求,制定了MES建设的总体方案和框架,如图1所示。以装配计划为主线,包括从计划接收与分解、计划排产与资源分配、作业执行、问题反馈等过程的精细化管控,解决现场“黑箱”现象严重问题,为生产管理者提供生产决策、质量分析、生产进度、统计分析等。

图1 复合材料舱段装配生产线MES系统框架

明确建设框架后,详细梳理优化了现阶段装配管理业务流程,形成基于MES和装配业务管理流程,如图2所示。

图2 复合材料舱段装配业务流程

3.1 装配计划排产与资源分配

装配计划自于所级系统ERP-U8,车间计划管理员依据PBOM分解成车间计划,导入到MES中,MES按照交接路线下发到班组,班组根据产品生产周期细化成班组的季度计划、月度计划和周计划。由此,实现装配计划逐级细化的信息化管理模式。

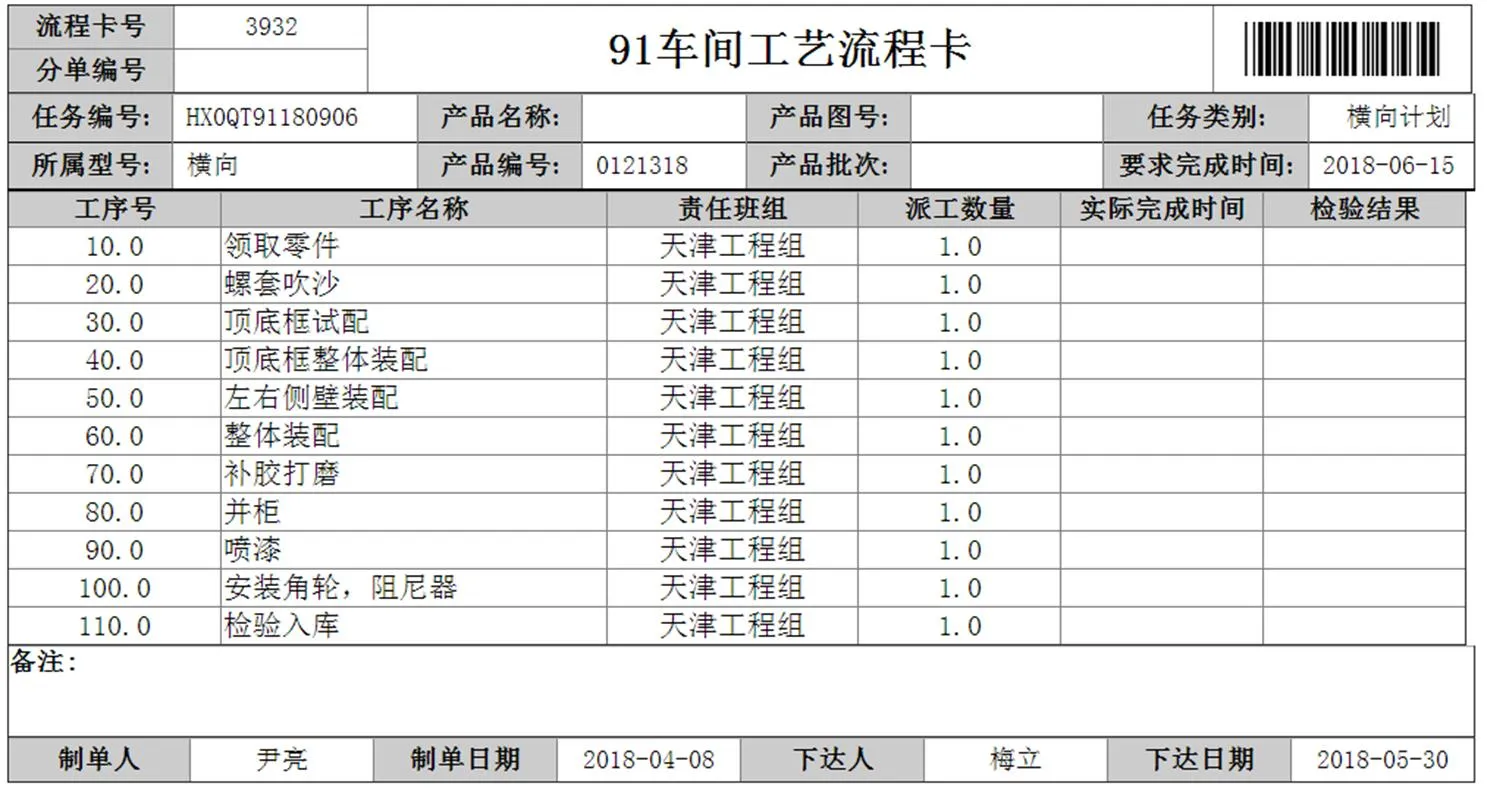

车间工艺技术人员收到型号计划后,进入工艺管理模块,进行工艺编辑,主要编辑装配工序目录及工序中需要的资源信息,形成工艺流程卡,车间调度员应用设备管理模块,综合分析设备、人员、工时、场地等资源情况,进行有限能力的排产,再按照产品交付日期及生产周期等进行生产派工,派工完成后产生生产订单,指派给某一个工位的操作主岗,操作主岗接收任务并打印工艺流程卡,如图3所示。

图3 生产派工

3.2 装配作业进度管理

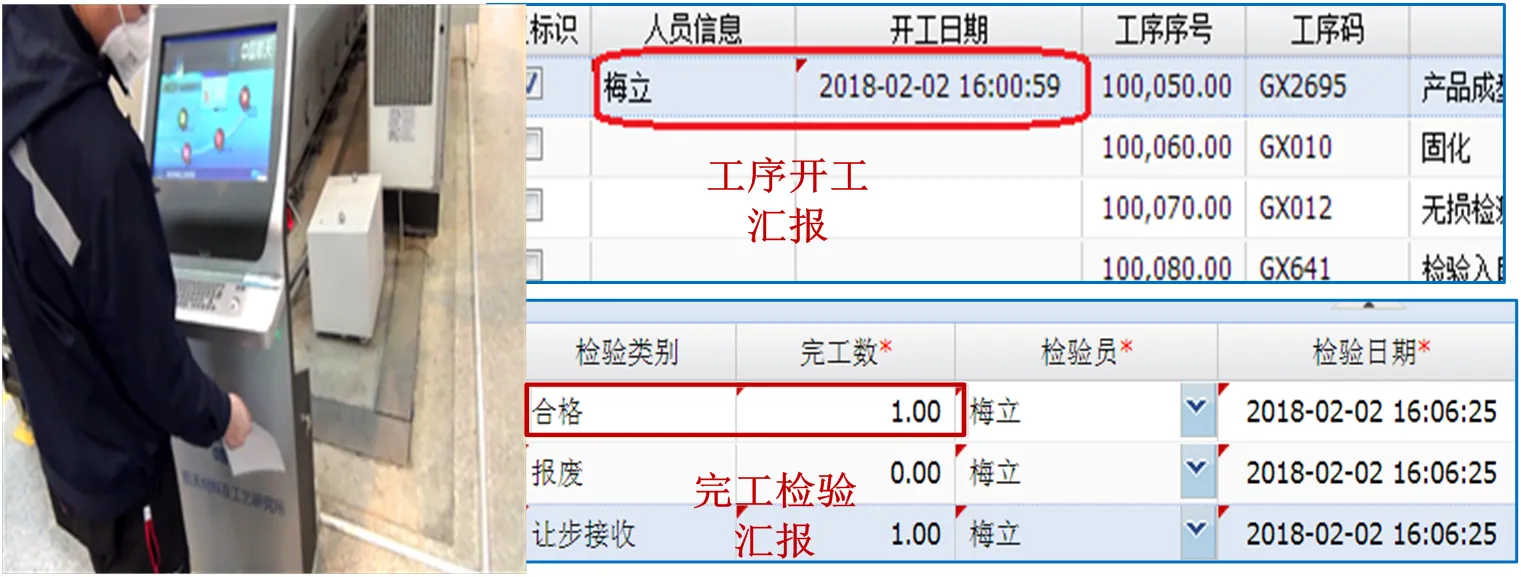

操作主岗在工位计算机上登陆MES系统接收到任务,根据任务要求节点,确定产品的每个工序的开工时间,通过扫描条形码方式系统自动记录时间及人员信息,而在工序完工时,检验人员首先填报检验结果,主要分为合格、让步接收和报废,操作主岗再记录工序完工时间、工时分配等内容,系统还自动记录生产过程中应用的原材料、工量器具、工装等设备信息,满足产品进度的精细化跟踪及质量可追溯性,见图4。

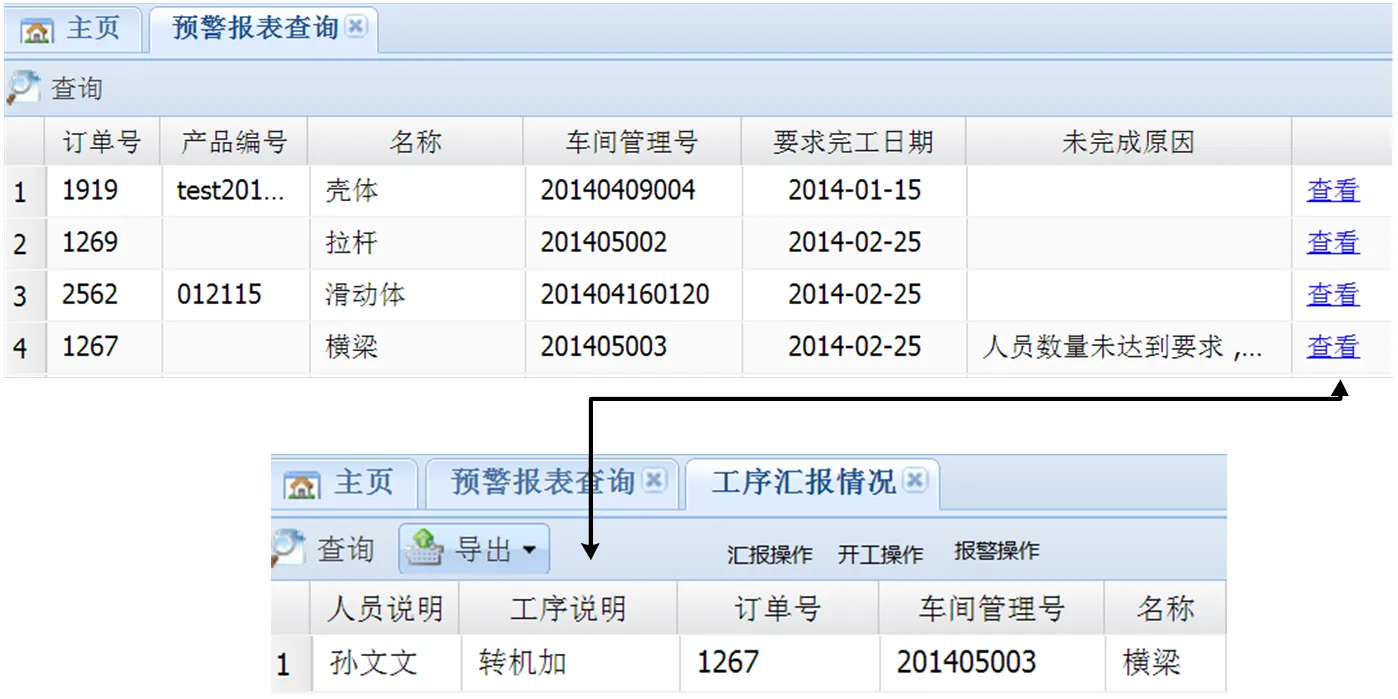

另外,作业管理也提供了装配进度预警的监管工具,如图5所示,对于即将超期的任务,系统持续提醒,并不断上升级别的提醒,以保证及时解决,从而使生产延误控制在一个较小的范围内。

图4 装配现场计划执行及跟踪管理

图5 装配进度预警提醒

3.3 现场问题快速反馈及闭环处理

在装配过程中一旦发生质量异常情况,如工装异常、原材料质量问题、设备故障与检修、产品超差等问题,操作主岗通过MES的问题反馈模块记录问题发生时间、原因、现象描述等,然后根据问题类别发送给相应人员,相关人员接收到问题后立即解决问题,反馈解决方案和建议等,达到快速解决问题的闭环管理机制,提高管理效率,问题反馈具体流程见图6。

图6 装配过程问题反馈流程

3.5 装配看板管理

通过MES建立了装配进度大屏幕看板、工位可视化指导看板等,展示装配装配进度和工艺信息,展示装配进度、异常情况及工位装配信息。车间计划调度人员应用装配看板即可清晰了解装配进度、现场问题、关键设备的使用情况,操作工人应用工位可视化看板查看装配工艺规程、仿真动画或三维数模等,实现了生产现场的部分无纸化操作。

4 MES应用效果

通过MES系统的应用,实现了从产品装配计划下达到产品交付全过程的信息化、透明化管控,车间管理者可时时监控装配进度、现场状态、质量问题等,有效提升对装配生产线的管控能力及效率,具体如下:

a. 应用MES提高了计划执行效率和生产线快速响应能力。应用MES系统,实现了装配资源与计划的协调,作业计划执行效率提高了约30%,遇到紧急插单或异常情况,调度人员应用MES系统对现场工作情况的时实跟踪,及时调整作业计划,提高了生产线快速响应能力。

b. 应用MES实现了复合材料舱段装配过程精细化管理。通过MES的应用,型号计划实现了从所级-车间级-生产线-工序逐级细化的管理模式,且资源配置、进度汇报、问题反馈等环节都细化到工序级管理。

c. 应用问题快速反馈机制,提高问题处理效率

通过MES系统,建立了问题快速反馈机制,在装配过程中,一旦发现异常问题,现场人员立即在MES中汇报并提交给相关负责人,负责人立即进行处理并在系统内回馈解决方案,形成问题闭环管理模式,提高问题处理效率约40%。另外,通过异常问题数据积累,系统可以形成问题分析报告,根据问题类型,有针对性地预防和改进。

5 结束语

应用MES系统初步实现了复合材料舱段装配生产线的精细化管控,解决了传统装配管理中存在的主要问题,取得了显著的应用效果。但是,目前MES系统仅限用于结构复合材料舱段装配过程中,还需深入推广应用到其它车间事业部,全面实现制造过程的信息化管控,且MES系统与三维工艺、ERP、物资系统等还未进行集成,下一步将以国家发展信息化为契机,积极优化完善MES系统,逐步打通设计制造管理系统间的数据传递,为构建航天复合材料智能制造车间奠定坚实的基础[3]。

1 车颖. MES在空间光学遥感器生产管理中的应用[J]. 航天制造技术,2016(2):41~43

2 赵佳琪. 基于TC和MES的航天产品数字化制造技术[J]. 航天制造技术,2017(1):65~66

3 梅立. MES在航天复合材料产品科研生产管理中的应用[J]. 航天工业管理,2015(9):29~32

Study and Application of MES in Aerospace Composite Cabins Assembly

Guo Hongjun Mei Li Wang Xin Zhang Yanping Lin Na

(Aerospace Research Institute of Materials &Processing Technology, Beijing 100076)

Aiming at the features and the problems of extensive planning management, problems feedback lag and not transparent assembly process in aerospace composite cabin assembly, the paper puts forward a MES construction scheme which is suitable for aerospace composite cabin assembly line. In the paper, it also discusses the MES functional modules and application effect, which not only effectively solves the problems existing in the traditional assembly, but also improves the lean management ability in the assembly process of aerospace composites, and meets the requirements of rapid growth of model tasks and lean quality controlling.

composite cabins assembly;MES;lean management

郭鸿俊(1980),高级工程师,复合材料专业;研究方向:复合材料工艺及数字化制造技术。

2018-03-07