矿用刮板机中部槽耐磨技术研究

2018-07-06张伟

张 伟

(山西西山晋兴能源有限责任公司斜沟煤矿, 山西 兴县 033602)

引言

矿用刮板机是煤矿生产中主要的运输设备,矿用刮板机的使用情况直接影响着生产效率。其中矿用刮板机中部槽上因物料、刮板以及链条的长时间滑行,造成其严重的磨损,致使刮板机不能正常运行,而刮板机中中部槽的造价占刮板机总造价的60%左右,所以有必要研究一种技术使得刮板机的耐磨性增加,从而使得刮板机寿命增加。

1 刮板机中部槽失效的原因

1.1 推移耳损坏

使用过程中的操作失误或是质量的问题会导致矿用刮板机中部槽推移耳的损坏,从而造成刮板机中部槽失效,刮板机不能正常运行。但是中部槽推移耳的损坏不是中部槽失效的关键因素。

1.2 中部槽磨损

中部槽的磨损是刮板机中部槽失效的主要原因。中部槽磨损是由于刮板机在生产运行中货物、刮板以及刮板链对中部槽的长时间的挤压产生了摩擦,从而造成了中部槽的磨损。通过长期对刮板机中部槽磨损情况的监测和分析,发现中部槽内中板磨损最为严重,接下来是底板和槽帮。

中部槽中板和底板磨损的关键原因是:刮板机在生产运转的过程中会有一些物料掉在链条或是刮板的下面,然后掉下去的物料会和链条一起移动到中板上并长时间在中板上运动。物料会变成颗粒状,一直在中板上摩擦造成中板的磨损,特别是矸石和硬度较高的煤,磨损情况更为严重。为了能够更好地满足生产需求,刮板机中部槽间垂直弯度大约在2°~3°,中板和底板与刮板两端的间距为150 mm,致使磨损严重,并且在链道位置处磨损更为严重。还有是因为卸载物料不能完全卸载或是煤炭黏度高,导致刮板机运行过程中运输重复煤的量大,中部槽的下槽腔内留有大量煤,增加了刮板机中回链的运转阻力,增加了摩擦,造成底板严重磨损。

槽帮磨损的关键原因是:刮板机在运转时刮板两端和槽帮之间通过煤或者矸石的挤压,导致磨损。为了能够满足生产需要,刮板机中部槽要进行水平弯曲,弯曲角度约为1°~2°,中部槽和中部槽间产生夹角,但是刮板机的链条是平直运转,这样就造成了槽帮两端的磨损,特别是在槽帮距刮板两端150 mm处的磨损更为严重[1]。

通过上述分析可知,以中双链刮板机为例,其中部槽的磨损会呈现如图1所示的24点区域分布规律。该区域指中部槽两端距离150 mm范围,通过对大量的刮板机溜槽磨损统计分析可知,中部溜槽的磨损主要集中在24点区域,而在该区域的严重磨损造成了中部槽的报废,磨损的严重程度由高到低为:中板>底板>槽帮。

图1 中部槽24点磨损位置示意图

2 提高刮板机中部槽抗磨性的方法

2.1 提高槽帮抗磨性的方法

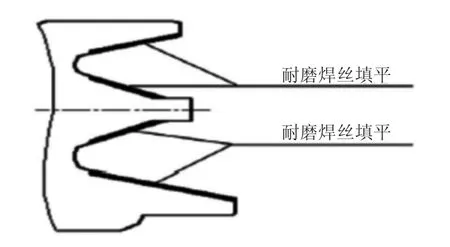

2.1.1 在槽帮内焊耐磨层

一些生产厂家为了提高中部槽槽帮的抗磨性,通常会直接在槽帮内腔堆焊耐磨层,但是耐磨层的使用会减小刮板链及物料的运转空间,导致刮板机的运行阻力增加。为有效解决该问题,可通过在槽帮内预留耐磨槽,并通过耐磨焊丝将其填平[2],采用该方法既可增加槽帮的耐磨性能,又不会导致运行阻力增加,一举两得,如图2所示。

图2 槽帮耐磨处理示意图

2.1.2 改变槽帮的铸造材料

现在广泛应用的槽帮材料是由C、Mn、Si三种元素组合而成的低合金铸钢。低合金铸钢的韧性和可焊性较好,但是强度与硬度较低,耐磨性较差。因此有些生产厂家在原先材料的基础上加上了Cu和Cr合金元素,通过调整各个元素的配比和热处理工艺,使得槽帮的强度在原先基础上增加25%,硬度由HB280增加为HB360,从而使得槽帮耐磨性的增加。然而也有一些生产厂家在原先材料的基础上加上了Mo或是Ni合金元素来提高耐磨性,但是这样成本比较高。通过对同一综采面下不同铸造材料的槽帮进行比较,可以发现在原来槽帮材料的基础上添加合金元素后,大大提高了帮槽的耐磨性。

2.2 提高中板和底板抗磨性的方法

2.2.1 选取耐磨性高的板材

矿用刮板机中部槽的中板和底板的板材选取历经了几个不同阶段,最开始时生产厂家选用16Mn板作为中板和底板。但随着井下采掘技术的不断革新,也对刮板机提出了新的要求,这时期的刮板机中板大部分选用的是NM360板或是NM400板,这种板材一定程度上提高了中部槽的耐磨性,然而如果遇到夹着矸石的煤时,中部槽的耐磨性也大打折扣。因此就有些生产厂家为了提高中部槽的耐磨性则会选取进口的Hardox400、450板或是JFE400、450板当作中板,然而采用这些进口材质后成本有所提高[3]。

2.2.2 在中板表面熔敷耐磨层

刮板机中板采用16Mn板,然后通过激光与等离子熔敷技术把一种合金粉熔敷在中板的表面上,其中熔敷层高度为1.5~2 mm,熔敷层硬度为HB600,通过对比试验可以发现表面熔敷耐磨层中板的耐磨性比原先中板的耐磨性增加了30%~50%[4],但是在中板表面熔敷耐磨层必须要用专用的熔敷机床,这样则提高了操作难度,而且熔敷耐磨层的中板也加快了运行过程中刮板链链道处的磨损。

2.2.3 选用耐磨板

针对刮板机溜槽易磨损的情况,选用新型中锰钢耐磨板BTW板,该板材具有强烈变形诱导硬化的性质,并在某矿矸石充填工作面进行了工业性试验,现场应用效果良好。当溜槽材料表面受到矸石物料的撞击和摩擦后,会由亚稳状态的奥氏体向形变马氏体转变,进而实现表面的快速硬化,表面硬度由HB200~230提高到HB380~400,耐磨性能也急剧提高。

2.2.4 选用嵌入式复合中板

由于刮板机中部槽中板不是均匀的磨损,其在链道处的磨损情况最厉害,所以将磨损最为严重的位置采用耐磨性高的嵌入式复合中板,能够更好地提高中板的使用寿命。其中嵌入式复合中板是由基层中板和复合中板组成,通常基层中板选用NM360板,复合中板选用BTW板。在链道两侧和中间部位开孔,然后将复合中板和基层中板焊接在一起,其中复合中板始终要比基层中板高出1~2 mm,这样就可以减小基层中板的磨损。选用嵌入式复合中板比单独NM360中板的耐磨性增加了1.5~2倍,且嵌入式复合中板操作简单,成本提高也较少[5]。

3 结论

通过几年来对矿用刮板机中部槽在不同综采面下运行的情况,针对性地制定了不同的耐磨处理方法。

1)通过在中部槽槽帮内腔焊耐磨层和改变槽帮的铸造材料来增加槽帮的耐磨性,从而提高中部槽的使用寿命。

2)通过在中部槽中板和底板链道位置堆焊耐磨层和在中板表面熔敷耐磨层来提高中部槽中板和底板的耐磨性,但是此种方法会增大中部槽的运行阻力。

3)通过选用耐磨性高的板材来提高中部槽使用寿命,但是此种方法的成本较高,只能视情况而定。

4)通过选用嵌入式复合中板提高中部槽耐磨性不仅操作简单成本较低,而且效果很好。

[1]李广胜.Mn13钢在刮板机中部槽上的应用[J].矿山机械,2014,42(7):152-153.

[2]孙建新,张金库,包国连,等.刮板机中部槽焊接变形的控制[J].热加工工艺,2014,43(11):201-203.

[3]郑红.刮板机用耐磨板选材工艺技术分析[J].科技与企业,2011(12):86.

[4]韩金明,魏占静,李少农.刮板机中部槽Tandem双丝焊工艺研究与应用[J].机械工人,2006(1):38-40.

[5]李剑锋.刮板机中部槽中板上弯变形的改造[J].煤矿机械,2005(11):53.