非接触式磁力检测技术在原油管道检测中的应用

2018-07-05索杏兰

索杏兰

(中国石化西北油田分公司 油气运销部,新疆 库尔勒 841000)

为了避免管道发生腐蚀泄漏失效,采用有效的检测技术对管道防腐层的完整性、管体腐蚀现状、环境腐蚀性等进行系统的检测与评价,排查出管道高后果段及高风险段应力集中状况,为管道的完整性管理提供可靠依据[1]。许多在役长输油气管道由于其结构特点或者敷设条件的限制却无法实施内检测,对管道的安全运行构成了潜在的威胁,长输油气管道使用现状的诊断及非接触式状态下如何检测管道缺陷是亟需解决的问题。

非接触式磁力检测技术是在俄罗斯学者杜波夫提出的“金属磁记忆”概念上发展起来的埋地管道新技术[2],全面有效地检验检测与评估高风险区域管段的应力集中、腐蚀、缺陷等现状,实现在役管道安全、可靠地稳定运行。

1 非接触式磁力检测技术介绍

1.1 检测原理

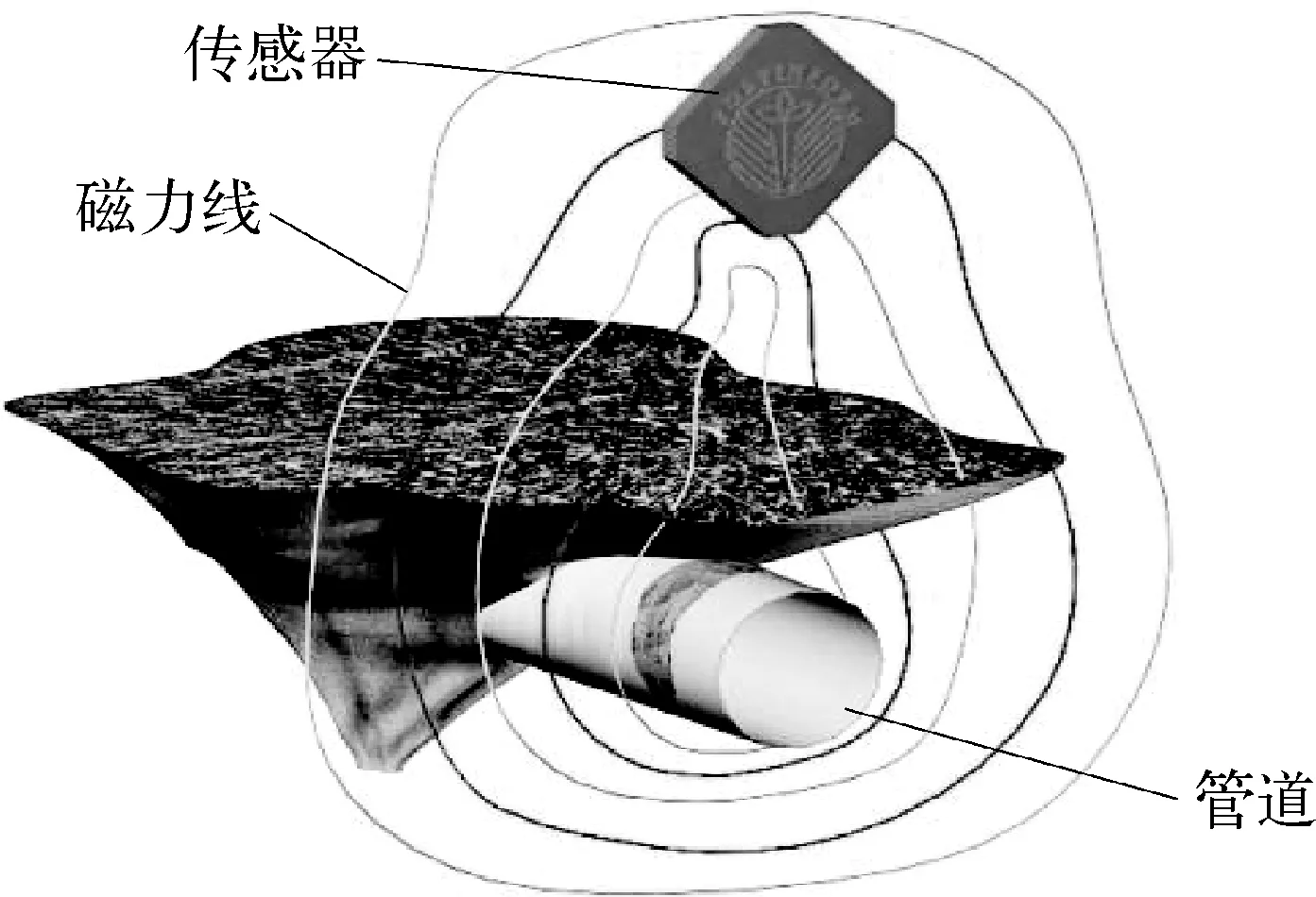

磁应力检测工作原理是基于维拉里效应,即磁弹性效应(villari effect),是指由变形和内部应力影响产生的铁磁材料磁化强度变化的物理现象[3]。运用磁力计对磁场异常进行识别,磁力计组件建立在薄膜磁阻传感器基础上,测量空间4个点上的磁感应强度矢量,通过获取因管体缺陷导致的管道漏磁场变化信号,检测相应的金属应力变化和几何形变,结合相对于检测零点的纵向坐标和相对于管道圆周的角坐标,确定管道缺陷(群)和位置,达到以非接触的方式来诊断油气管道的目的[4-5]。

引起管道磁场变化的状况有: 局部损伤,裂纹、伴随金属损失的腐蚀缺陷,管道工艺缺陷,金属剥离、折痕,变形引起的几何形变,连续性的损失、焊接接头缺陷等。在检测过程中,检测系统会按照所采集到的数据制作成相应的磁场强度记录图,通过解读该记录图中各项参数的变化来对管道进行诊断[6]。

1.2 检测工具

该检测使用的检测工具为KMD -01M非接触磁力检测仪,该设备是由POLYINFORM创建的一种创新设备,用于诊断带压干线、油田油气和输水钢质管道,不适用于管内诊断。KMD -01M系统的作业是基于记录和测量局部损伤和应力应变状态引起管道磁场振动的参数,主要有以下优势:

1) 基于各向异性磁阻效应的高灵敏度变换器具有有效电阻和低噪音等特点,可保障高选择性和抗干扰稳定性,可以在电力线路、电力地下电缆、电力电气设备附近工作。

2) 诊断过程中,可通过计算机屏幕实时观察地磁记录图。结合磁场图形矢量结构应用梯度测量方法,以补偿地球背景磁场的影响,并测量更多与缺陷相关的磁场波动参数。

3) 在管线上的高精度定位达0.5 m。

4) 采集和处理信息的独家软件保障了系统的移动工作模式,还可以使用现有数据库处理所得信息。

1.3 检测条件

非接触式磁力检测需满足以下条件:

1) 管道埋深应不大于10倍管径。

2) 管径应不小于100 mm。

3) 管内输送介质压力应不小于1 MPa。

检测原理如图1所示。

图1 检测原理示意

1.4 检测遵循的标准

检测缺陷危险评估由磁异常综合指数(F)确定,根据F可评价检测到的缺陷危险性。该指标是使用 POLYINFORM公司的专利软件,考虑到振幅、磁场矢量分布形状、异常长度、操作和设计压力、管道检查日期及投产时间,通过特定公式计算得出的。依据俄罗斯联邦矿工业委员会批准制定的РД 102-008—2002《非接触式磁力扫描方法进行管道技术状况诊断指南》,根据F确定了3个危险等级[7],并给出了针对3类危险等级应当采取的维护策略。F分级标准见表1所列。

表1 F分级标准

缺陷等级说明:

1) Ⅰ等级缺陷。是由于金属缺陷和机械应力的结合,相当于超过相应管道技术标准较大,该类型管道属于紧急情况,需要优先修复。

2) Ⅱ等级缺陷。是由于金属缺陷和机械应力的结合,相当于超过一定的管道技术标准但不会很快发生事故,该类型管道的特点在于可靠性降低,需要列入计划修复。

3) Ⅲ等级缺陷。相当于“良好的”管道技术状况,无关紧要的缺陷或者应力集中区,该类型管道可以在监控缺陷发展和应力集中增长的情况下,无需修复继续运行。

2 管道状况概述

某油田原油外输管道于2003年10月建成投产,全长20.8 km,管线规格Φ323.9 mm×7.1 mm,设计压力为4.0 MPa,管道本体材质L360,防腐层采用环氧富锌底漆加厚浆型环氧煤沥青面漆,防护保温层采用黄夹克泡沫塑料。管道沿线途经井站8处,穿越季节性河流1条、沟渠4处、沥青路4条、砂石路23处。随着该管线服役时间的延长,输送的原油属于高含硫化氢重质原油,在运行过程中该管道的内外腐蚀情况较为严重,管线腐蚀穿孔的频率逐年增加,急需进行一次彻底的检测,根据检测结果状况进行维修。

3 应用实施

3.1 检测过程

首先检测人员使用管线定位仪对管线进行探测定位,同时基于最近基准点利用GPS进行管线路由及距离测量;然后使用KMD -01M检测仪沿着管道的路由进行现场数据的采集,同时标记磁异常点位置。在诊断作业过程中,KMD-01M系统高精度自动绑定检测到的异常GPS坐标,在每个测量周期结束时生成记录异常坐标的电子地图。完成现场的磁力层析数据的采集后,将检测数据输入检测软件进行分析处理形成检测结果,确定管道沿线磁异常强度和综合指数分布,准确确定管道金属缺陷与机械应力综合作用下的应力集中敏感区域、缺陷状况与等级,根据分析的结果在现场实施开挖验证工作[8]。

3.2 检测数据分析及结果

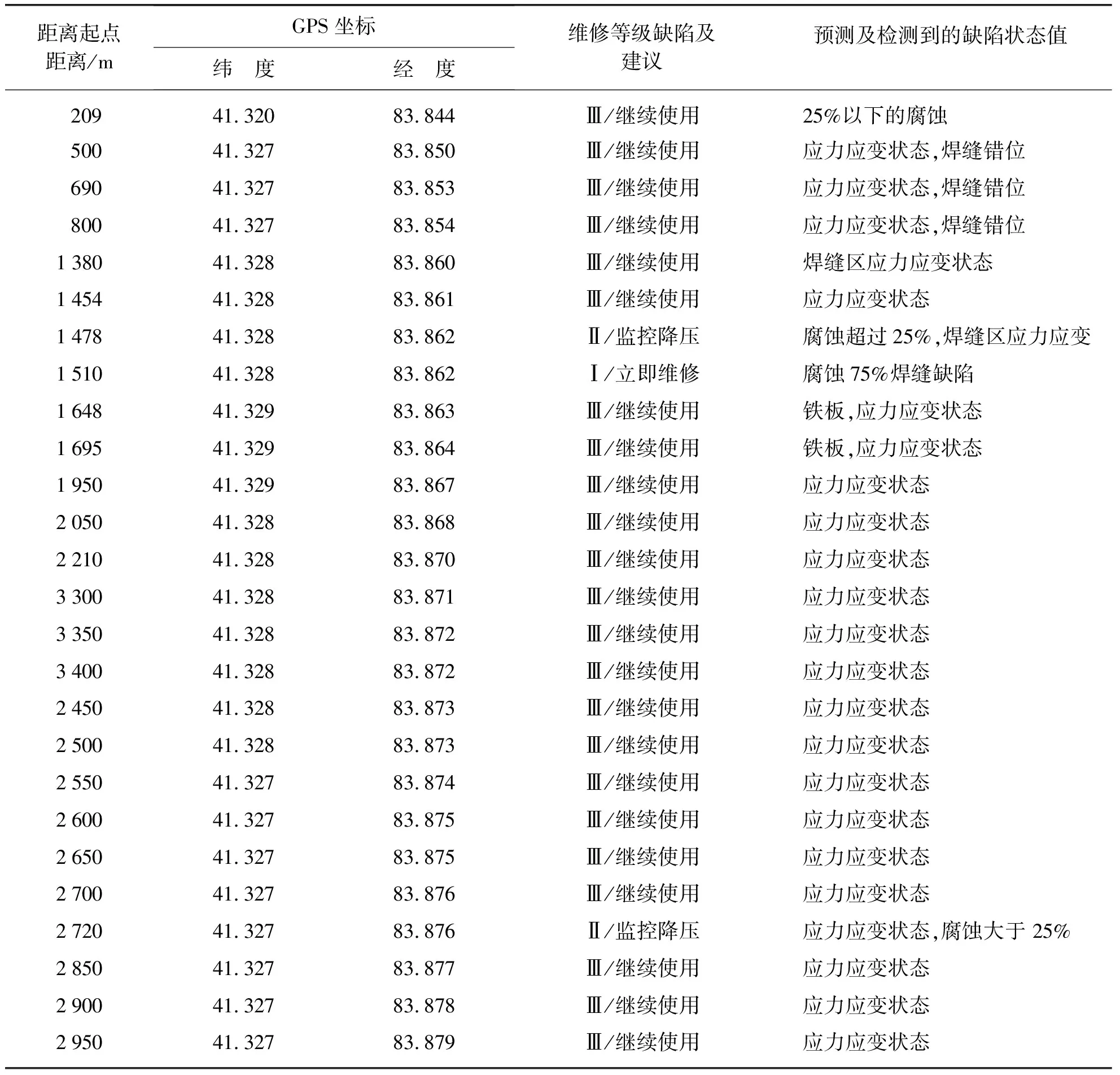

该检测采用KMD -01M非接触式磁力仪对20.8 km管道进行非接触式磁力检测,该区段的地球磁场强度背景值为5.45×104nT,检测到的磁场异常幅度为2.00×103~2.30×104nT。根据管道上方的磁场变化情况,并且结合现场实际情况,最终形成管道磁异常位置GPS坐标、等级维修建议、预测及检测到的缺陷状态值等结果[9],部分磁异常点检测结果见表2所列。检测发现103处磁场异常,其中评价立即修复的有3处,评价为监控降压使用的有7处,评价为继续使用的有93处。

表2 部分磁异常点指标明细

3.3 开挖验证

通过对管道检测结果选择不同异常等级的腐蚀点进行开挖验证,一方面可以判断磁应力技术在检测时对异常点的定位位置是否准确,另一方面是判断开挖验证检测的缺陷等级与仪器检测的结果是否吻合[10]。开挖验证的方式如下:

1) 开挖坑长度应在异常点为中心前后各2.0 m左右,深度应至少在管道底部0.5 m以下,并在管道两侧各留出1.0 m宽度。

2) 使用接触式磁力检测仪对管道上的应力情况进行检测,划分应力集中区域。

3) 去除管道防腐层,通过目测观察缺陷点周围环境、查找缺陷点位置、缺陷点腐蚀产物及状况等,使用焊缝尺对腐蚀坑深进行检测。

4) 使用超声波测厚仪对管体顺着油流方向的3点、6点、9点、12点方向进行壁厚测量,根据测量结果判断管道金属损失量。

现将评定等级为Ⅰ级的磁场异常点8号、31号进行开挖验证说明。

3.3.18号异常点探坑开挖及测量情况

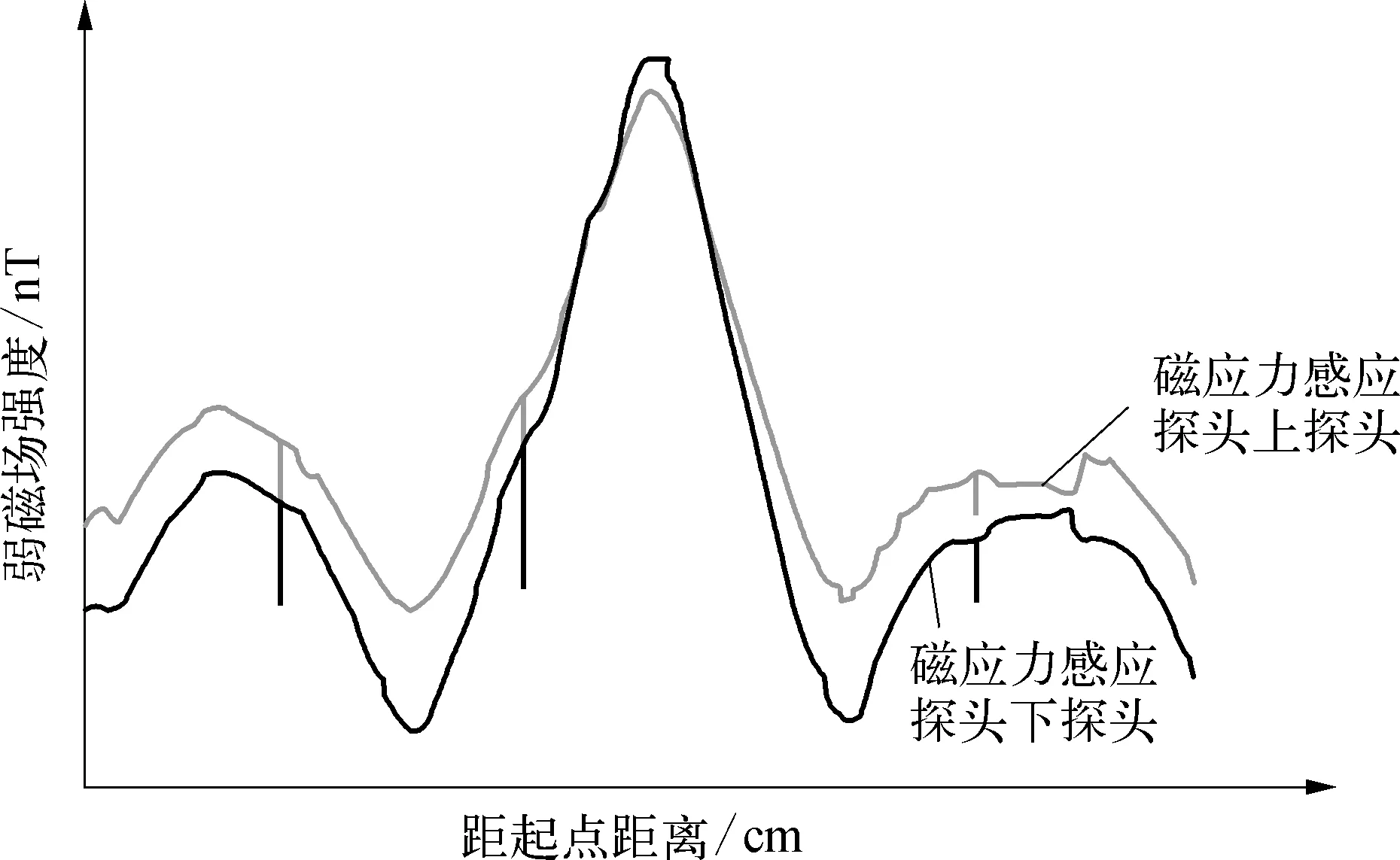

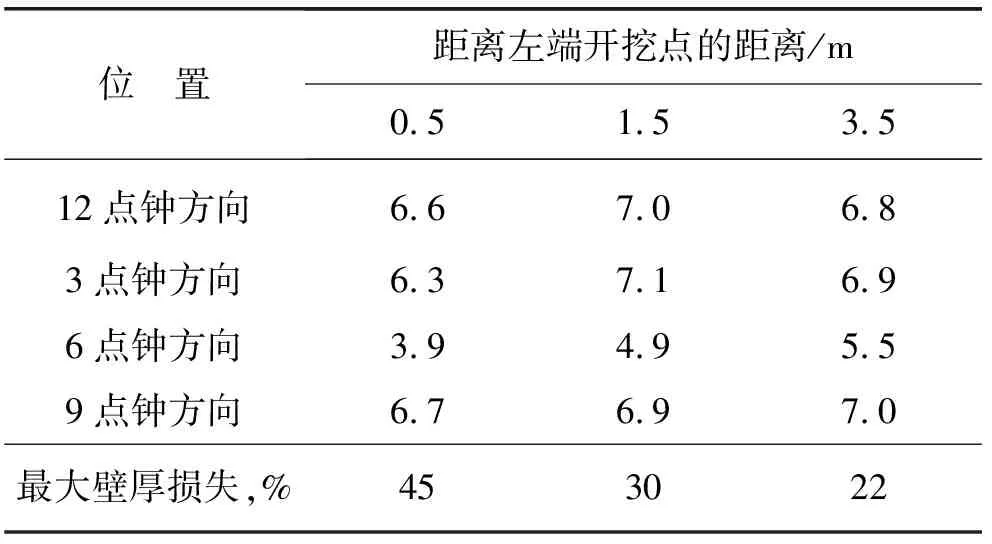

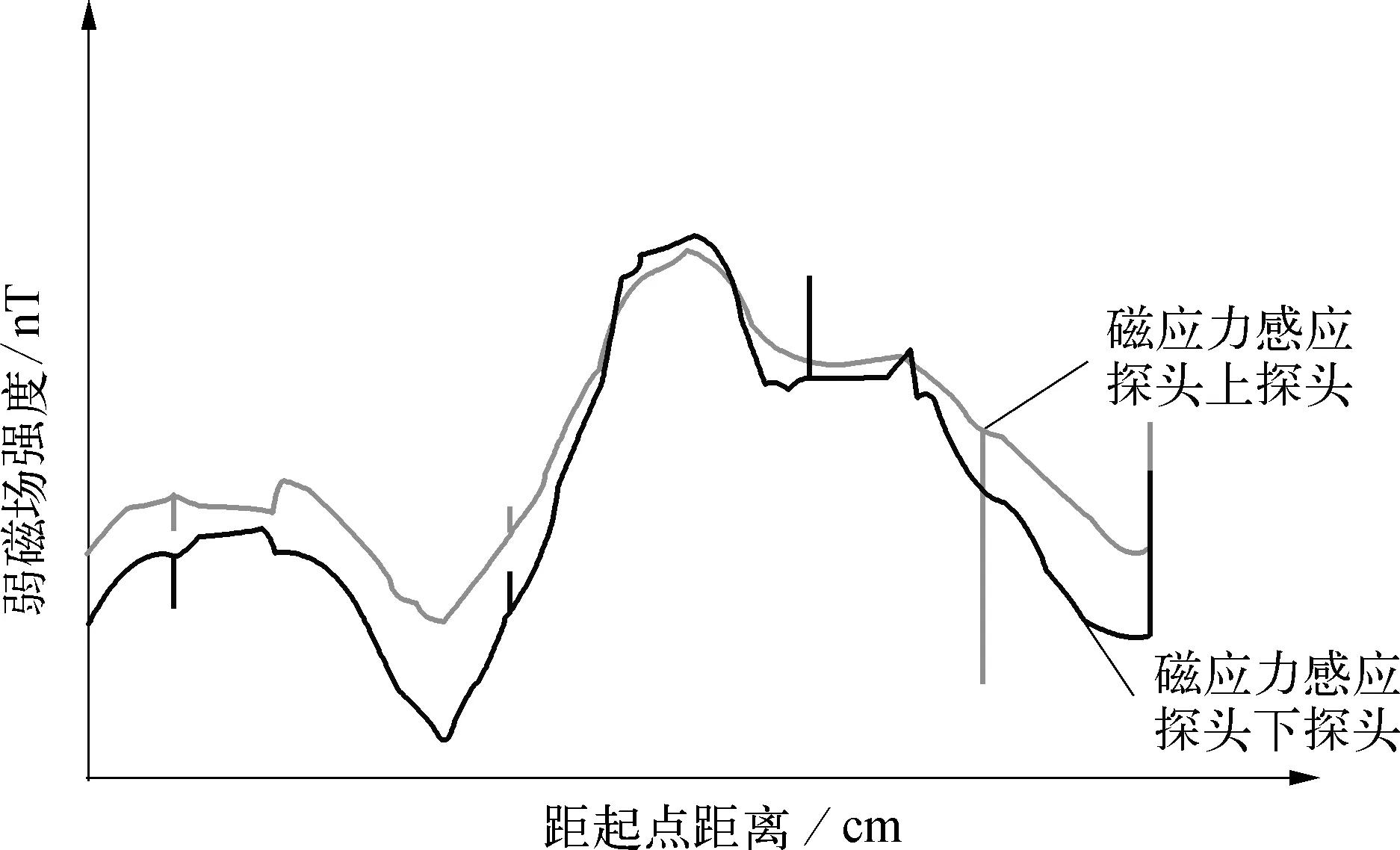

开挖坑中发现焊缝区密集腐蚀坑和管内底部点蚀,密集腐蚀坑恰好位于根据非接触式诊断数据所标记的位置上。在管内底部发现了壁厚急剧变化区,根据超声波测厚仪数据发现管内底部点蚀,剩余壁厚为3.9~5.5 mm。密集腐蚀坑区位于焊缝区,尺寸为200 mm×300 mm,最大深度达5 mm,位于3~6点钟位置,最大金属损失量达45%。8号异常点缺陷区段的磁强记录如图2所示,8号异常点管道剩余壁厚超声波检测值见表3所列。

图2 8号异常点缺陷区段的磁强记录曲线示意

表3 8号异常点管道剩余壁厚超声波检测值 mm

3.3.231号异常点探坑开挖及测量情况

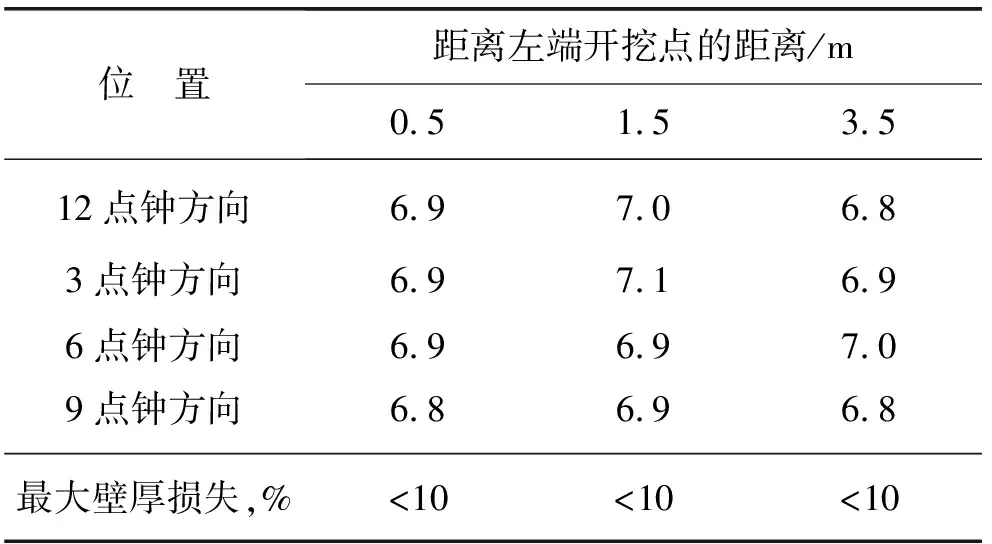

开挖坑中发现焊缝区密集腐蚀坑和焊缝机械损伤,密集腐蚀坑和机械损伤恰好位于根据非接触式诊断数据所标记的位置上。根据超声波测厚仪数据发现该坑中全部管体存在轻微腐蚀,最小剩余壁厚为6.8 mm。密集腐蚀坑区位于焊缝区,尺寸为300 mm×200 mm,位于12~3点钟位置,最大金属损失量不超过10%,但腐蚀面积达到75%。31号异常点缺陷区段的磁强记录如图3所示,31号异常点管道剩余壁厚超声波检测值见表4所列。

图3 31号异常点缺陷区段的磁强记录曲线示意

表4 31号异常点管道剩余壁厚超声波检测值 mm

3.3.3开挖验证结论

非接触式磁力检测技术在操作风险低、不影响管道本质安全的情况下,对缺陷定位准确,间接检测缺陷定级与用于直接检测找到的缺陷等级和危险程度基本吻合,磁异常缺陷段检出率达90%以上,磁异常缺陷定位在2.0 m范围内准确度达85%以上。

4 结束语

非接触式磁力检测技术,可以简便易行地对管道本体的现状实施检测,避免了采取内检测以及其他检测方式前需采取的管道开挖、管道清管、安装收发球装置等大量准备工作。但该技术也存在容易受外部铁磁性材料信号干扰、需要在开挖条件下配合其他无损检测技术才能准确定位缺陷钟点位置等局限性[11]。总之,非接触式磁力检测技术是一种有效的管道本体直接检测技术,对高风险段、高后果段提出了维修建议及措施,也可作

为管道内检测的验证性、补充性检测手段,可共同实现管道的完整性检测。

参考文献:

[1] 黄贤滨,刘小辉.长输管道事故数据库的对比分析[J].安全、健康和环境,2012,12(11): 1-4.

[2] 任吉林,林俊明.金属磁记忆检测技术[M].北京: 中国电力出版社,2000.

[3] 冷建成,徐敏强,邢海燕.铁磁构件磁记忆检测技术的研究进展[J].材料工程,2010,12(11): 88-93.

[4] 任吉林,邬冠华,宋凯,等.金属磁记忆检测机理的探讨[J].无损检测,2002,24(01): 29-31.

[5] 李路明,王晓凤,黄松岭.磁记忆现象和地磁场的关系[J].无损检测,2003,25(08): 387-390.

[6] 黎连修.关于磁记忆检测机理的分析和讨论[J].无损检测,2016,38(11): 1-6.

[7] 赵国权,王国栋,谭吕,等.非接触式磁力扫描技术在渤海油田海管检测中的应用[J].船海工程,2015,44(06): 141-143.

[8] 刘请泉.磁力层析检测技术在燃气管道上的应用实践[J].全面腐蚀控制,2014,28(05): 71-76.

[9] 李秋阳,李保国,徐茂霞,等.非接触式磁力扫描技术及其在长输管道检测中的应用[J].储运安全,2013,13(10): 39-41.

[10] 刘轩,韩伟.非接触式磁力检测技术[J].工艺技术,2017,12(02): 120-121.

[11] 江枫,高顺利.非接触式磁力诊断技术在城市燃气管道上的应用初探[J].城市燃气,2015 (03): 18-27.