液氨罐区自动监控系统设计

2018-07-05汪志伟

汪志伟

(中国五环工程有限公司,湖北 武汉 430223)

液氨是无色透明的液体,常压下极易气化形成氨气。氨气属于易燃、有毒化学品,不仅具有极强的腐蚀性,还容易在空气中挥发,对人身安全造成严重的危害。2014年9月,宁夏捷美丰友化工有限公司氨气泄漏造成装置周边200 m范围内41人急性氨中毒[1],2015年11月,河北省邯郸市龙港化工有限公司发生液氨泄漏事故,造成3死4伤[2]。在行政监管方面,国家安监总局于2014年下发《关于进一步加强化学品罐区安全管理的通知》,以加强化学品罐区的安全管理,防范生产安全事故[3]。由此可见,液氨罐区应设计行之有效的监控系统,以防泄漏造成的人身财产损失[4-5]。结合某3.5×104m3液氨储罐项目,提出了一种液氨罐区自动监控系统的设计方案。该系统共设分散控制系统(DCS)、紧急停车系统(ESD)、罐表系统(TGS)、有毒气体检测系统(GDS)等子系统,各子系统分别实现罐区的正常状态监控、紧急状态停车、储罐料位在线监测和有毒气体监测等功能。此外,针对内外全容罐环隙的特殊环境,还设计了泄漏检测方法及多点壁温和罐内阀等特殊仪表的选型方法。

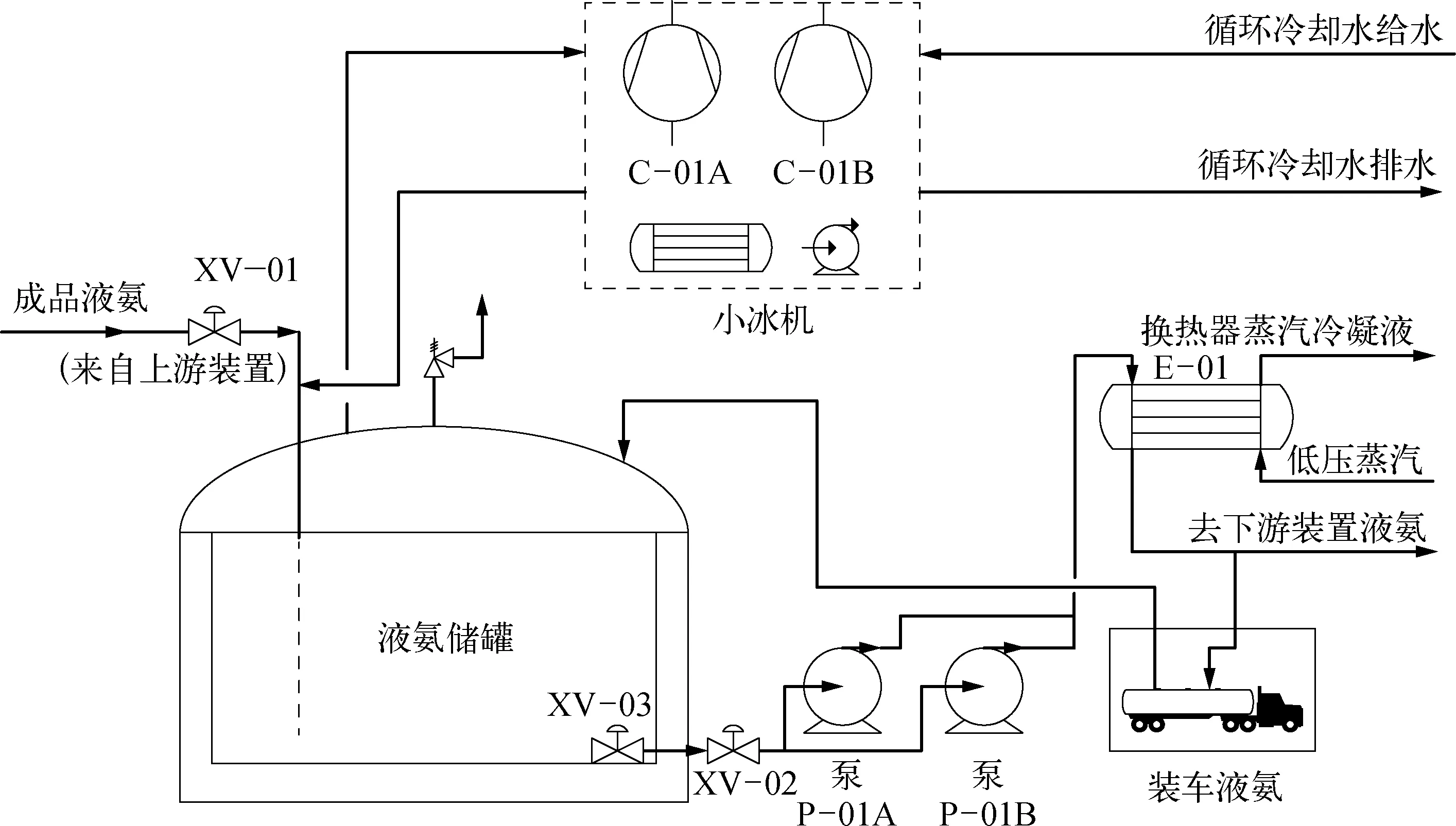

1 液氨罐区工艺流程

该液氨罐区为上游装置和下游产品之间的库存储罐,储罐设计容积为3.5×104m3,其工艺流程如图1所示。项目所在地年平均气温26 ℃,历史极端低温-5 ℃,极端高温53 ℃。罐体采用固定顶内外全容罐设计方案,内外罐环隙设保温隔热层,储罐工作于微正压,正常工况下罐内液氨温度为-33.2 ℃。上游装置的成品液氨通过罐顶法兰接口进入储罐,进料通过开关阀(XV-01)控制,出料通过开关阀(XV-02)控制。液态氨通过泵(P-01A/B)从罐底抽出,与换热器内的低压蒸汽进行热量交换,将液氨加热至环境温度后,在管线压力升高的情况下,仍然通过液态形式送往下游装置。此外,还为换热后的液氨预留了接口,实现了就地装车业务。

液氨为深冷介质,极易气化。气化后的气态氨聚集在罐顶,与装车过程中回流的氨气一并通过小冰机降温至液态,然后送回罐内。相同摩尔质量的液氨气化后体积膨胀,会导致罐内压力变大,该方案设计罐顶压力联锁逻辑,自动控制小冰机的启停。

图1 液氨罐区工艺流程示意

外罐顶部设温度和压力检测仪表,可实时检测罐顶温度和压力变化。罐顶设安全阀,当罐内压力超过设定值时自动开阀卸压。内罐内壁设置多点壁温测点,用于监测罐内温度环境。此外,该方案还在罐内出料管线上设罐内阀XV-03,异常状态下可在控制室内远程操控阀XV-03,进一步保障了储罐的安全。

2 系统设计

2.1 监控系统架构

一般情况下,液氨罐区的温度、压力、流量、液位和阀门等测量仪表和执行机构通过DCS进行监控和联锁。该液氨罐区自动监控各子系统之间的联系如图2所示,除DCS和GDS外,其余系统均不设操作站,GDS还设有大屏幕显示器,以方便操作人员清晰地了解各气体检测器周围氨的泄漏情况。此外,控制室内设辅助操作台(CD),为ESD和GDS设置辅助操作按钮。

1) 根据API RP 505—2013《爆炸危险区域划分》,液氨罐区的电气防爆等级为IIA T2,现场仪表优先采用本安防爆型式,当无法达到本安要求时,可采用隔爆型式。为此,DCS需配置安全栅,以防控制室内的高能量信号传导至现场。该方案DCS由操作站、工程师站、I/O机柜、辅助机柜、打印机等组成。DCS采用冗余容错技术与系统自诊断功能,控制器峰值负荷低于60%。

图2 液氨罐区监控系统构架示意

2) 液氨极易挥发,属于危险化学品,当出现紧急情况时,应关闭进/出料阀门,防止罐内液氨的扩散,即XV-01和XV-02对安全的要求较高。该方案通过ESD实现了进/出料阀门的安全联锁。ESD遵循IEC 61508—2010FunctionalSafetyofElectrical/Electronic/ProgrammableElectronicSafety-relatedSystems,采用满足SIL 3或AK6认证要求的可编程序控制器,其功能独立于DCS设置,在DCS失效时,仍能保证对进/出料阀门的控制。

3) GDS用于检测罐区装置内的氨气泄漏情况,当浓度超标时,通过内部联锁触发现场声光报警,警示装置周边人员尽快撤离。此外,GDS通过Modbus RTU将报警信息传送至DCS操作站,通知控制室内的操作人员。

4) TGS为液氨罐区提供无干扰、自动和精确的在线监测功能,由于TGS不设操作站,其通过Modbus RTU将检测的温度和液位信息传送至DCS操作站进行显示。

5) 小冰机设备及控制系统由厂家成套提供,它由压缩机(C-01A/B)、润滑油泵、油分离器和换热器等部分组成。冰机厂家提供的就地控制盘(LCP)位于现场,LCP用于接受和显示冰机系统内的仪表信号。LCP预留4个硬接线接口,用于和DCS进行控制信息交互,这4个信号分别是小冰机的运行指示、故障指示、远程启动和远程停止等;其余信号均通过Modbus RTU与DCS进行通信连接。

2.2 罐表系统

如前文所述,TGS用于对储罐状态进行在线监控。它由伺服液位计、平均温度计、罐旁指示仪、巡检仪和主站五部分组成,该方案TGS的配置如图3所示。当储罐状态异常时,TGS及时通知DCS进行相应的联锁动作,保障储罐稳定和人员的安全。为提高储罐监测的可靠性,该方案对伺服液位计、平均温度计和罐旁指示仪等进行三冗余配置,在DCS端通过“2oo3”作为联锁触发信号。

1) 伺服液位计。用于在线检测储罐液位高度,其选型为电源隔爆、信号本安的组合防爆型式,最高测量精度可达0.3 mm。伺服液位计内部设计比较模块,用于输出液位高高(LSHH)和液位低低(LSLL)供DCS用于联锁。在现场,伺服液位计为主站,分别同平均温度计和罐旁指示仪进行参数信息交换,并最终将结果传送给控制室内的巡检仪。

2) 平均温度计。检测罐体竖直方向的温度,从内罐底部开始,每间隔2 m设置1个温度测点。平均温度计通过HART协议接收伺服液位计的液位信息,然后返回3种温度参数: 每个温度测点的原始测量温度值,气相测温点的平均温度,液相测温点的平均温度。伺服液位计和平均温度计均采用顶装式,且通过稳波管在储罐顶部安装,管口法兰距离地面高度约为34.5 m。为方便现场巡检人员及时了解储罐状态,该系统在罐底设计罐旁指示仪,罐旁指示仪接受伺服液位计的信息,并将各自通道的液位和3种温度等信息就地显示在液晶屏上。

图3 TGS配置示意

2.3 有毒气体监测系统

根据GB 50493—2009《石油化工可燃气体和有毒气体检测报警设计规范》[6]要求,氨气为有毒气体,短时间允许接触氨的质量浓度为30 mg/m3,直接致害氨的质量浓度为360 mg/m3。因此,该方案为液氨罐区设置了GDS。

GDS为独立于DCS之外的对装置内的氨等有毒气体进行检测、显示、报警和联锁的系统,它由有毒气体检测器、现场声光报警器和系统控制器等组成,系统配置如图4所示。该方案GDS采用硬冗余CPU和I/O卡件,整个GDS控制器的平均无故障时间(MTBF)为1.8 085×107h,平均修复时间(MTTR)为8 h,控制器的故障率为5.529 5×10-8,具有很强的可靠性和有效性。

图4 GDS系统配置示意

液氨储罐顶部的管道、仪表法兰口,小冰机和换热器等部位接口处均可能发生氨气泄漏,这些部位均应考虑设置有毒气体检测器。有毒气体检测器的具体数量、安装位置及报警阈值设定等按文献[6]规范要求执行,本文不展开讨论。声光报警器置于界区出入口附近,当发生异常时提醒周边人员撤离。由于液氨罐区为电气防爆区域,气体检测器和声光报警器均需采用隔爆类型产品。

3 仪表选型设计

3.1 多点壁温温度计选型

该液氨储罐采用圆柱形设计,内罐直径40.7 m,外罐直径42.7 m,设计的最大液位高度24.3 m。多点壁温在竖直方向上设13个测温点,水平方向沿直径设17个测温点,共计30个测温点。原则上竖直和水平方向上的测温点都均匀分布,如遇设备纵焊缝或环焊缝,相邻测温点之间的间距可适当微调,以避开焊缝。设备在每个测点预埋预焊块,用于将测温元件固定在罐壁,测温元件插入罐内的阻丝通过夹持板进行固定。

由于所测介质为-33.2 ℃的液氨,多点壁温温度计每个测点均采用测量范围为-50~100 ℃的A级Pt100热电阻(RTD)作为检测元件。考虑到测温点数量较多,为便于运输和施工安装,每个测点均采用柔性双通道RTD的检测元件。每支RTD的长度根据测点位置各异而互不相同,最长的RTD长度超过70 m。为消除RTD引线电阻影响,提高检测精度,RTD均采用四线制型式。

此外,30支RTD共用1片顶装法兰与罐体进行过程连接,每支RTD对应1个温度变送器,温度变送器采用Exia IICT4防爆等级。考虑到罐顶平台操作空间狭小,温度变送器均采用导轨式挂接在1个接线箱内,接线箱防爆等级为Exe IICT4。接线箱放置在RTD法兰旁的平台上,通过多芯电缆将各温度变送器的4~20 mA信息传送至控制室。

3.2 泄漏检测

该液氨储罐为内外全容罐,内罐泄漏后,液氨溢流至内外罐环隙,通过外罐进行保存。一般情况下,内罐的泄漏需引起操作人员的注意,并向生产执行层汇报以采取相应措施。根据连通器原理,一旦内罐泄漏,内外罐环隙液氨和内罐液氨将保持同一液位。为此,该方案在内外罐环隙设置温度和液位检测仪表,以便更加准确地判定内罐液氨是否泄漏。

正常情况下内罐无泄漏,内外罐环隙液位为零。考虑到液氨极易挥发,液位上方气化现象严重,非接触式的喇叭口雷达或超声波液位计不仅容易产生虚假液位,而且还会对发射和反射电磁波造成一定影响,因而该方案采用接触式的导波雷达液位计进行内外罐环隙的液位泄漏检测。此外,内外罐环隙内的最大液位可达20 m以上,为方便运输,杆式导波雷达的导波杆长度一般不超过6 m,该方案选择缆绳式导波雷达。此外,挥发的氨气对电磁波的衰减比较大,考虑到频率越低电磁波的穿透性越好,因而该方案选择低频雷达。

另一方面,内罐无泄漏时,在保温材料的作用下,环隙内的温度高于罐内液氨的温度。当内罐泄漏时,液氨溢流至环隙,导致环隙内温度降低。为此,在环隙内竖直方向布设多点测温,通过温度变化检测内罐是否泄漏。多点温度计通过罐顶顶装,每隔3 m设置1个测温点,多个测温元件竖直排列。为保证环隙充满液氨测点的位置不变,该方案为环隙内的多点温度计设计整体的保护管,保护管双侧开流通孔,保证液体的正常流入。每个测温元件均采用A级PT100热电阻,可通过相邻测点间的温度差异粗略推算泄漏量的大小。

3.3 罐内阀选型

液氨为有毒气体,且极易挥发,当罐外出料管线发生故障而导致泄漏时,检修将非常困难,为此该方案在储罐内设置了罐内阀。罐内阀为球形开关阀,阀体安装在罐内出料管线上,执行机构安装于罐顶。正常状态下,阀门开启,液氨正常出料。当罐外出料管线发生故障时,阀门闭合,从罐内进行切断,防止液氨泄漏到罐外大气中。

根据API 625—2014TankSystemsforRefrigeratedLiquefiedGasStorage规定,罐内阀在外部出料管道异常和系统断电两种情况下应自动关闭,且需配置远程启动和停止按钮,方便操作人员的远程控制。由于罐内阀为气动控制,为保证气源故障等紧急情况下仍能对阀门进行操作,该方案还为罐内阀配置了储气罐和手轮,手轮位于储罐顶部执行机构旁边。为进一步保障储罐安全,罐内阀阀体采用金属硬密封结构,ASME V级泄漏设计标准。

4 结束语

液氨属于危险化学品,液氨储罐的泄漏容易导致较大的人身财产安全问题。针对某3.5×104m3内外全容液氨储罐,提出了一种液氨罐区自动监控系统的设计方案,系统由DCS,ESD,TGS,GDS等子系统组成。此外,针对内外全容罐环隙的特殊环境,设计了基于多点温度和导波雷达的泄漏检测方法,以及储罐多点壁温温度计和

罐内阀等特殊仪表的选型方法。该方案能稳定监控液氨罐区状态,具有一定可行性。

参考文献:

[1] 宁夏捷美丰友公司“9.7”较大氨泄漏中毒事故调查组.宁夏捷美丰友化工有限公司“9·7”较大氨泄漏中毒事故调查报告[EB/OL].(2014-09-07 )[2017-12-09].http: //blog.sina.com.cn/s/blog_724b4a770102vs6e.html.

[2] 国家安全生产监督管理局.河北邯郸龙港化工公司发生液氨泄漏事故[EB/OL].(2015-12-15)[2018-01-09]. http: //www.chinasafety.gov.cn/newpage/Contents/Channel_21102/ 2015/1215/261952/content_261952.htm.

[3] 国家安全生产监督管理局.国家安全监管总局关于进一步加强化学品罐区安全管理的通知[EB/OL].(2014-07-16)[2017-12-09].http: //www.chinasafety.gov.cn/newpage/Contents/Channel_21102/2015/1215/261952/content_261952.htm.

[4] 娄海强.基于ARM和Qt的液氨罐区监控系统的设计[J].自动化与仪表,2015(10): 53-56.

[5] 麦顾严.液氨罐区远程监控系统设计[J].轻工科技,2013(03): 66-67.

[6] 文科武,李苏秦,罗明,等. GB 50493—2009石油化工可燃气体和有毒气体检测报警设计规范[S]. 北京: 中国计划出版社,2009.

[7] 张武星,李晓明. HAZOP-LOPA分析方法在液氨罐区的应用[J].安全健康和环境,2016,16(08): 47-51.

[8] 应华平,李鸣,娄海强.基于GPRS和Zigbee的液氨罐区无线监测系统[J].化工自动化及仪表,2016,43(01): 28-31.

[9] 盛于蓝.液氨罐区爆炸危害分析及预防[J].安全,2017 (09): 6-8.

[10] 田晓兰.浅析液氨罐区安全监控仪表设置[J].工业技术,2017(01): 155.

[11] 邱静,孔剑梅.大型液氨罐区安全设计[J].云南化工,2016,43(06): 38-41.