智能远程控制系统在加氢装置中的应用

2018-07-05黄军黄相迪

黄军,黄相迪

(1. 成都华气厚普机电设备股份有限公司,四川 成都 610000;2. 西南科技大学 制造科学与工程学院,四川 绵阳 621010)

近年来,雾霾天气的影响越来越严重,中国治理大气污染的力度也不断加强。除了研究新型的能源节约技术[1],采用创新型的碳排放管理方式[2],减少汽车尾气排放也是一种重要的措施。由于天然气不是绝对的环保燃料,在使用过程中会产生大量的二氧化碳,造成温室效应,此外“煤改气”造成了天然气价格暴涨,致使其经济性变差。因此,近年来世界各国都致力于寻找一种既属于环保燃料,又容易获取的天然气替代物,即氢能。

氢气与氧气反应释放能源的同时生成水,因此汽车利用氢能就是真正的污染零排放。中国目前已把燃料电池汽车的系统开发作为“863”计划项目,但在该系统的研发中,通常都把精力放在汽车的改造上,忽略了加氢装置的基础设施研究及控制系统开发。加氢站装置需要通过改进工艺流程、优化设备选型、提高模块化程度和工厂预制化程度等措施,来提高设备的整体性能,减少设备安装过程中的不可控因素。

1 加氢站的组成

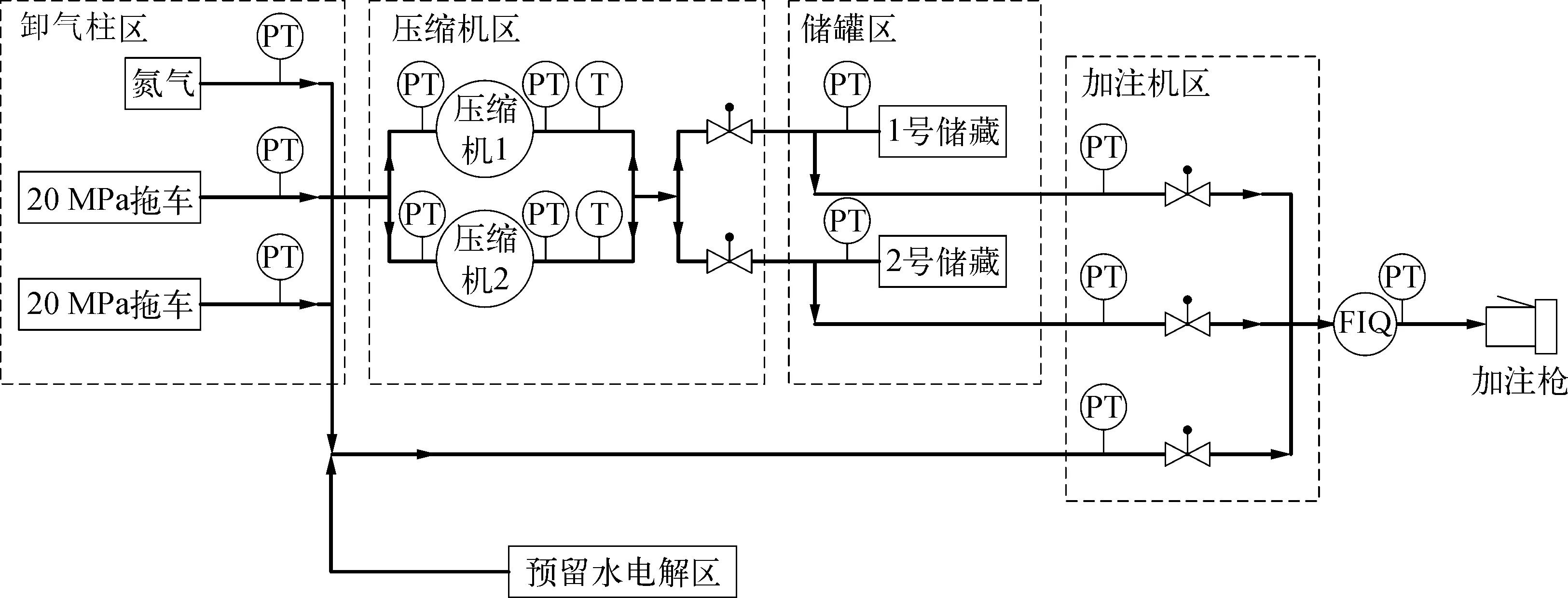

按氢气来源方式,加氢站可分为两大类: 站外制氢(off-site)和站内现场制氢(on-site)。站外制氢是指氢气在制氢厂集中制取,然后通过高压氢气输送、液氢输送、管道输送等输送到加氢站,运输成本目前较高。站内制氢的技术路线主要是天然气、甲醇等化石燃料重整制氢和电解水制氢[3-6]。加氢站系统流程如图1所示,主要工艺设备包括: 站外制氢的卸气区设备、站内现场制氢区设备、压缩增压区设备、储氢区设备、加氢设备、仪表风氮气系统等。

图1 某加氢站系统流程示意

1) 卸气区设备。卸气区设备由卸车口管组及转换操作阀门、卸车操作柱、卸车区火焰探测器、卸车区氢气压力变送器及现场指示仪表、氢气泄漏探头等组成。卸车区氢气泄漏探头、卸车区火焰探测器及现场指示仪表、压力变送器等则实时监测卸车区设备的工作状态,出现异常情况时会及时报警,联锁实现安全保护。

2) 压缩增压区设备。压缩增压区设备主要由压缩机、压缩机区氢气泄漏探头、压缩机现场远传仪表、现场紧急停车系统(ESD)按钮及压缩机区火焰探测器等组成。

3) 储氢区设备。储氢区设备由高压储罐、储氢区氢气泄漏探头、储氢区火焰探测器、储氢区现场及远传仪表及现场ESD的启停按钮等组成。

4) 加注机区设备。加注机区设备由加氢机、加注机区火焰探测器、加注机区氢气泄漏探头、压力变送器及现场指示仪表等组成。

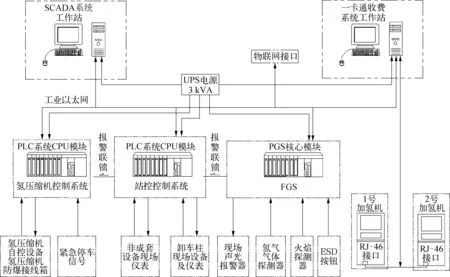

2 加氢站监控及数据采集系统构架

加氢站监控及数据采集系统(SCADA)由氢压缩机控制系统、站控控制系统、火灾报警和气体检测系统FGS (fire alarm and gas detector system)、站控系统工作站和一卡通收费工作站组成[7-8],加氢站SCADA系统拓扑结构如图2所示。

图2 加氢站SCADA系统拓扑结构示意

1) 氢压缩机控制系统。该系统由西门子S200PLC,I/O模块,Profibus通信模块及现场变送器等组成,主要完成2台氢压缩机的启停控制、自动切换、过流过载保护、处理ESD信号及与SCADA系统工作站通信等。

2) 站控控制系统。该系统由PLC和I/O模块、现场变送器等组成,主要完成加氢站工艺管线上阀门的控制,实现氢气压缩、卸车及加氢流程和应急保护,现场工艺参数的显示、报警,处理ESD信号及与SCADA系统工作站通信等。

3) FGS。FGS是针对火灾和气体探测的安全管理系统,由现场检测元件、逻辑运算、执行元件、模拟报警盘及不间断电源等组成。通过对加氢站现场的消防按钮、氢气气体检测终端等的检测信号的采集,输出控制信号,实现报警灯、报警铃等的控制。

4) 一卡通收费系统。一卡通收费工作站与2台加氢机同时通信,完成加氢流量、压力、温度、加注时间等参数的采集,实现加注量控制和记费功能,并具有车辆信息登记、车辆卡发行、充值、挂失、注销等业务,提供卡余额信息、车辆信息、黑名单信息、钢瓶到期检验日期等信息查询功能。

3 加氢站控制系统存在的问题

加氢站管理分散,数据、信息资源存在一个个信息“孤岛”,数据统计等手工操作不仅增大了工作量,而且无法避免人工错误。针对加氢站信息管理现状,企业加氢装置管理过程中面临如下问题:

1) 公司总部无法实时监控加氢装置的运行状态,出现紧急情况时,无法做到及时统一调度。

2) 加氢装置之间数据孤立,总部统计运行数据时,收集数据的流程繁琐。

3) 加氢装置的卸气量、氢气的存储量及氢气的售卖量分散、凌乱,无法做到方便快捷的收集,不能实时进行综合性和系统性的分析。

4) 手工抄录运行数据,归档管理不方便且容易遗失。

5) 设备健康状态缺乏了解。

4 智能远程控制系统概述

根据目前加氢站站控控制系统存在的问题,提出加氢站智能远程控制方案。该方案可实现高效、快捷的设备管理和安全生产监管,方便相关人员对各加氢装置进行全面的掌握和了解,提高了公司总部对各个加氢站的设备管理水平。

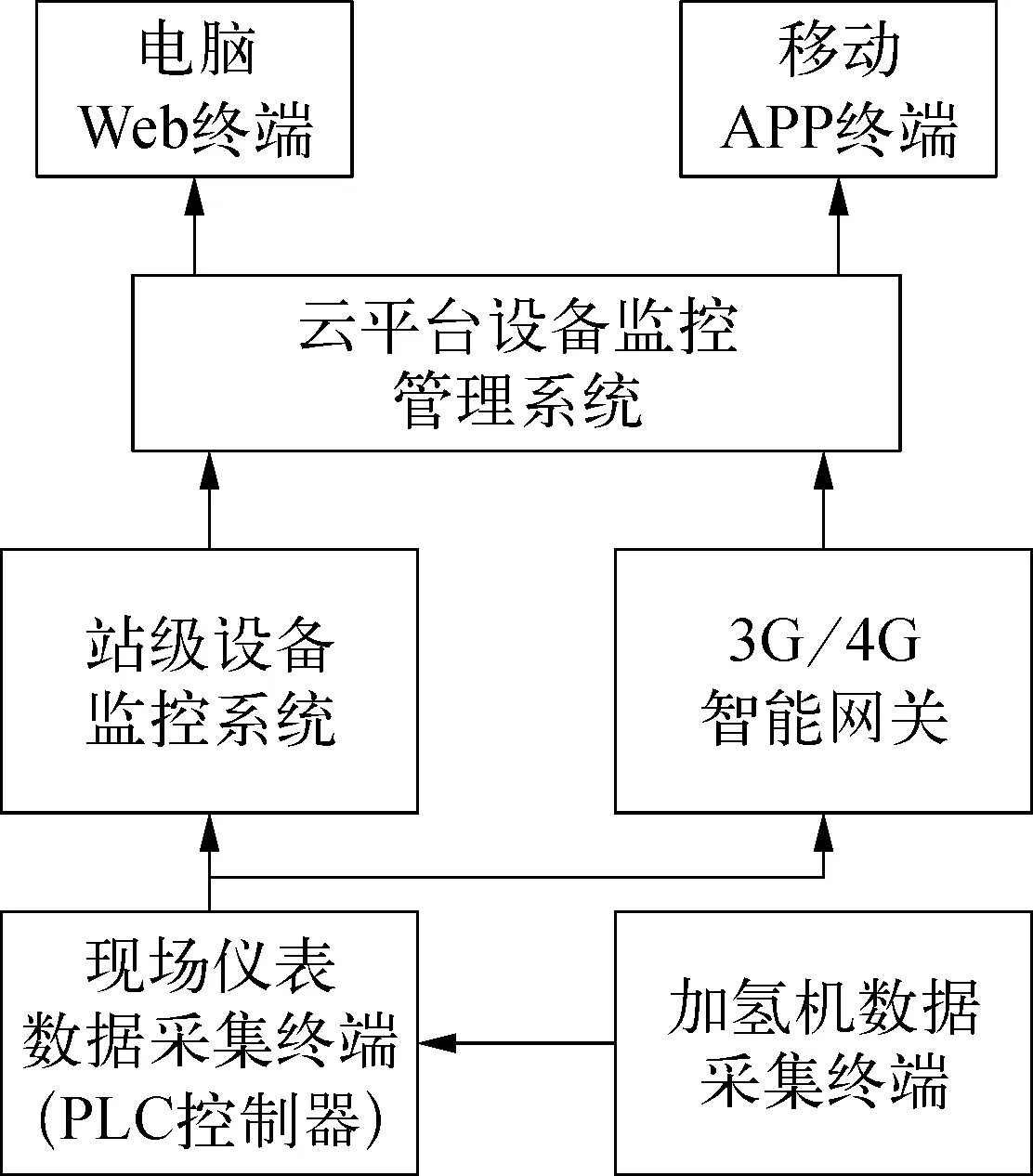

4.1 智能远程控制系统平台结构

智能远程控制系统云平台采用多级架构模式,主要由设备层、传输层、云平台、应用端等层级组成,具备远程设备实时监控、设备运行报表查询、设备报警实时推送等多元化管理功能[8-11],智能远程控制系统架构如图3所示。

1) 设备层。设备层是对加氢站设备数据和现场仪表设备数据进行采集和监管,仪表设备数据涉及储罐、橇内工艺阀门控制点、各工艺检测点的压力和温度数据,还包括卸车、气体压缩、调压、待机、储存、输出等各种工艺过程状态数据等。

2) 传输层。设备数据传输主要有两种方式: 有线网络传输和无线网络传输,两种网络传输同时并存,以保障数据传输的实时性和可靠性。当有线网络稳定时,则通过站级数据传输系统传输给云平台设备监控管理系统;当有线网络断开时,则自动通过3G/4G智能网关进行数据传输。

3) 云平台。云平台是设备数据处理中心,其中部署了1套云平台设备监控管理系统,该云平台可汇总各加氢站站点传输的设备数据,并通过大数据分析、计算后,形成可视化的设备管理数据和报表,并可在移动终端设备APP或PC端Web页面进行展示和报警信息推送等。

4) 应用端。应用端主要提供设备数据的多种展示,即手机、PAD等移动终端设备,可通过APP进行远程监控;笔记本电脑、大屏投影等PC终端可通过Web方式进行设备远程监控。

图3 智能远程控制系统结构示意

4.2 智能远程控制系统优点

在总结传统控制模式缺点的基础上,广泛调查加氢站经营企业在设备监管、设备维护、报警处理上的需求,开发的智能远程控制系统具有如下优点:

1) 设备状态及数据监管功能。

2) 设备预警、报警推送功能。

3) 减少了非计划停机时间,减少了生产损失。

4) 增加了平均故障时间间隔(MTBF)。

5) 减少了平均修复时间(MTTR)。

6) 改善了设备可靠性、优化了设备故障分析(FTA)和失效分析(FMECA)。

4.3 智能远程控制系统创新性

在传统PLC加SCADA系统模式上,应用云技术和先进的系统架构,使智能远程控制系统具有如下优点:

1) 采用物联网及云平台等先进的网络管理技术,改变了传统的加氢站点联网方式。

2) 采用三层系统构架,运用C/S和B/S模式,把核心运用程序布置在高可靠的云服务器上,提高了系统的可靠性、安全性。

3) 不仅能对设备状态进行远程监控,还能对设备自身的健康状态及供、销、存进行大数据分析。

4) 具有一定的故障自诊断和故障定位功能,可以在加氢站加氢装置出现故障后,迅速查明故障类型及部位,减少了故障停机时间。

4.4 智能远程控制系统核心功能及界面展示

云平台作为智能远程控制系统的核心,实现了设备的接入、配置、管理、展示和数据处理。无论身处何地,使用者通过Web网页和手机APP即可实现对设备状况、实时数据和历史数据的查看,报警推送,设备资产管理等;同样通过手机也可以远程控制加氢装置;实现遥控、遥测功能。

1) 流程图展示。智能远程控制系统通过工艺流程图的展示,让客户对整个加氢站的工艺设备、工艺参数及状态有个直观的了解,方便加氢站的整体管理与调控。

2) 报警推送。当加氢站加氢装置有故障报警时,系统将报警推送到手机APP端、Web端、平板电脑端,分别显示报警级别、报警原因、报警值、报警开始时间、报警持续时间等;报警级别分为特别紧急、紧急、一般紧急,并用不同颜色表示。

3) 设备资产管理。系统可以记录并管理相关数据,包括台账、制造商、型号、序列号、物料清单,服务开始时间、供应商合同,设备图纸、安装说明书、设备相关图片等。

4) 工单管理。工单是企业监管维护人员完成日常工作的重要依据,根据检修、巡检、保养、改进等不同类型的工作,可以轻松创建工单,并根据区域、设备和专业对工单进行管理,直至归档。

5) 维护管理。通过现场拍照、录音、仪表读数和保修,可监控设备状态,有效地执行现场点巡检工作;同时可访问后台历史数据库,协助评估诊断。通过二维码或RFID强行扫描,确保按照规程保质、保量完成相应的工作。

6) 加氢装置所需备品备件的库存管理。创建备品备件的物料清单(BOM),进库、入库、调整和采购申请,备品备件数量查询,安全库存量、备件短缺统计等。

7) 报表管理。让维护管理回归到“事实”和“数据”上来。帮助企业针对工单中的记录数据进行维护分析,衡量MTBF和MTTR等维护关键指标。通过图表完成故障分析并验证想法,快速地做出准确的决策。

5 结束语

应用基于云技术的智能远程控制系统,既能通过实时状态监控、设备故障预警提高加氢装置的可靠性,解决信息孤岛问题;也能有效地解决加氢装置的设备状态监控、安全预警、运营数据采集与分析、氢源的调度管理等问题;还可以提高资产使用率,降低维护成本,减少非计划停机时间,降低MTTR,增加MTBF;此外还能为以后实现无人值守积累宝贵的经验。

参考文献:

[1] 袁晴棠.资源能源节约技术发展趋势[J].当代石油石化,2006,14(05): 1-6,49.

[2] 毛森茂,陈艺璇,瞿凯平,等. 电力企业碳排放研究现状及展望[J].新型工业化,2016,6(09): 1-10.

[3] Kiyotaka T,KikuoY,MadokaY,et al. Estimation of Consequence and Damage Caused by an Organic Hydride Hydrogen Refueling Station[J].International Journal of Hydrogen Energy,2017,42(41): 26175-26182.

[4] 潘爱华,马建新,高峰,等.汽车用氢燃料加氢站系统配置的研究[J].工矿自动化 ,2003(06): 49-52.

[5] 黄军.加氢站配置及SCADA系统认识[J].装备制造与教育,2017(03): 41-50.

[6] Amgad E, Krishna R, Erika S, et al. Tube-trailer Consolidation Strategy for Reducing Hydrogen Refueling Station Costs[J].International Journal of Hydrogen Energy,2014,39(35): 20197-20206.

[7] 杨海鹏,戴波.数据采集与监控系统在石油化工企业中的应用[J].新型工业化,2014,4(03): 44-51.

[8] 郑宇,程乐峰,孟科,等. 能源互联网分布式设备协调控制软件系统平台方案设计 [J].新型工业化,2016,6(11):15-34.

[9] Philip C,Harald M, Caspar R, et al. Migration of a SCADA System to IaaS Clouds—a Case Study[J].Journal of Cloud Computing, 2017,6(01): 11.