SCADA系统在市政污水处理中的应用

2018-07-05滕达

滕达

(中国天辰工程有限公司,天津 300400)

据统计,中国只有40%的城市拥有城市污水处理厂,60%的城市污水没有经过处理就进行了排放,首要原因就是建设资金短缺[1]。市政污水处理的装置主要为大型构筑物,占地面积广,检测仪表分布较为分散。传统设计中,现场信号主要采用硬线接入控制系统,需要占用大量的I/O卡件,同时相应的电缆敷设工作也提高了材料及施工成本。

在某国外市政污水处理的控制系统中,现场信号主要以Profibus或Modbus等串行通信方式接入系统,使用环网拓扑结构增加了通信的可靠性,这不仅减少了控制系统的卡件数量,而且降低了材料费及施工费。此外,智能仪表的发展使得通信不仅能监控工艺参数值,还可得到仪表本身的运行信息,将传统的被动维护转换为主动维护,对系统平稳运行及设备维护有着硬接线方式无法比拟的优势。

1 污水处理控制系统架构

监控及数据采集系统(SCADA)适用于长距离远程设备的控制,该污水处理厂的自动控制采用PLC-SCADA组合,实现了“集中管理、分散控制”的控制方式,大幅提高了系统的可靠性。根据工艺流程及布置需求,将整个污水处理流程分为若干控制区,各控制区就近设立现场分控站,现场分控站采用“无人职守”模式,由中心控制室对全厂实行全自动化运行控制和管理。

控制系统包括现场检测及执行层级、区域控制层级、中央监控管理层级,系统架构如图1所示。

图1 污水处理控制系统架构示意

1.1 现场检测及执行层级

现场检测及执行层级由检测仪表、气体检测仪表、控制阀(闸)门、其他电气设备等组成。

1.1.1检测仪表

污水处理厂常规配置的检测仪表包括: 温度计、电磁流量计、热式空气质量流量计、雷达流量计、超声波液位计、超声波污泥界面仪、雷达液位计、电容式液位计、ORP检测仪、pH计、溶解氧测量仪、电导率检测仪、污泥浓度计、MLSS检测仪、总磷分析仪、氨氮分析仪、硝氮分析仪、TOC分析仪、BOD分析仪、自动取样器等。

除温度、压力、湿度仪表采用4~20 mA两线信号外,其他国际主流品牌的仪表均支持Profibus/Modbus通信协议,仪表的类型不同,支持的通信方式也不同。以E+H为例,其温度、流量、液位、简单分析仪等简单仪表支持Profibus PA总线通信;超声波污泥界面仪、污泥浓度计、总磷/氨氮/硝氮/TOC/BOD分析仪等大型仪表支持Profibus DP总线通信。通信传递数据可通过1根信号线获取多个参数,如pH计内置温度补偿,采用PA通信可同时获得pH值及温度值,不需要再设置温度测点。同时,通过配套的软件可在控制室实现对仪表量程的设定、仪表标定、定位器整定等,大幅减少了工厂维护的工作量[2]。

1.1.2气体检测仪表

气体检测仪表采用4~20 mA信号接入多通道控制器,控制器自带声光报警并通过Modbus RTU协议与PLC通信。

1.1.3控制阀(闸)门

控制阀布置分散,不宜采用气动执行机构,因而使用智能型电动控制阀,电动控制阀既可以通过直流24 V信号控制,又可以通过Profibus DP总线控制。电动控制阀的常规控制参数一般有就地控制、就地停、过热跳车、相位故障、远程启停、急停等。若按国内传统设计采用电信号控制,需要敷设2根多芯电缆,占用7个I/O通道。若采用通信的方式,多台电动阀可串连后使用1根双绞线接入控制系统,且获得的参数远不止这7个,还包括过载保护、电机温度、运行时间、断线监测、位置传送器的监控、力矩感应的监控、力矩曲线等所有信号。该项目关键位置的阀门采用两种控制方式并存,这样既可以获取全部的设备参数,又可以保证工艺联锁的安全可靠。

1.1.4其他电气设备

电气设备的控制采用智能马达控制中心(MCC),变频器、软启、高/低压综保、多功能表等智能设备均可以通过Profibus DP与PLC通信,由此SCADA系统可得到电机的所有信息。该方案不仅减少了电气设备监控系统的投入,而且可将全厂信息整合到同一个控制系统中,便于工厂的信息管理。

1.2 区域控制层级

区域控制层级由PLC及HMI触摸屏等组成。污水处理控制系统具有输入输出开关量多、模拟量少的特点,这正是PLC控制系统的优势所在[3]。市政污水处理工艺流程为间断操作,对系统可靠性的要求远低于石化企业,且PLC结构简单、故障率低,所以CPU采用非冗余型即可满足要求。

PLC机柜上装有HMI触摸屏,可调取整个区域的组态画面,即使PLC与上层通信中断,分控站仍可对现场设备进行监控。当网络恢复后,中断期间的数据能够自动补传到中心控制室的数据服务器上,既保持了数据的一致性,又保证了操作的灵活性。

1.3 中央监控管理层级

中央监控管理层级由冗余操作员站、工程师站、冗余数据服务器、冗余历史数据服务器、Web服务器、硬件防火墙、打印机等组成。采用客户端/服务器模式,冗余的服务器同步运行,当1个服务器发生故障时,另1个服务器自动切换为主服务器,故障解除后自动同步信息至故障服务器。SCADA系统软件支持最新的网络浏览器,可通过TCP/IP协议和硬件防火墙访问或写入,出水水质参数公布在监管部门的网站上。

2 网络拓扑

与国内传统污水处理厂不同,国外污水处理更倾向于使用通信的方式传递数据,且拓扑结构一般为环形以保证通信的可靠性。以西门子系统为例,其网络拓扑设置如下。

2.1 中央监控管理层级与区域控制层级间

中央监控管理层级与区域控制层级间为1 000 Mbit/s环形光纤工业以太网。中心控制室及各分控站内设有千兆级工业以太网交换机,每个交换机至少包括2个光口,用于组成光纤环网。当仅有1处光纤发生故障时,数据链路可重新整合为线形网络,达到冗余的作用。

2.2 区域控制层级内

区域控制层级内,CPU与I/O站间为现场总线Profibus DP,其优点为对现场检测仪表及第三方设备的兼容性远好于Profinet,虽然Profibus DP本身不支持环网拓扑,但可利用光电转换器组成光纤环网,既扩大了通信距离,又提高了抗电磁干扰性。当仅有1处网络断点时,可保证通信不受影响,提高了网络的可用性。

光电转换器OLM (optical link module)可将Profibus通信介质由电缆转化为光纤,其常用的拓扑结构一般有: 点对点连接、线形拓扑、星形拓扑、冗余光纤环网。OLM冗余光纤环网拓扑结构如图2所示,需注意该种拓扑结构必须使用双光纤端口且型号相同的OLM。当仅有1处光纤中断时,环网转化为线形网络。如果是OLM模板故障,则连接在该模板上的设备将从网络中被分割,其他设备变成线形连接。

图2 OLM冗余光纤环网拓扑结构示意

2.3 区域控制层级与现场检测及执行层级间

区域控制层级与现场检测及执行层级间的网络按仪表通信方式不同,分以下几种情况。

2.3.1Profibus DP通信

使用“一进一出”的Profibus RS-485插头将仪表串连起来,当单个仪表故障时,不影响后续仪表通信;但若通信线中断,则后续所有仪表通信中断。需要注意的设计原则有: 总线长度与传输速率有关,总线长度与传输速率的关系见表1所列,由表1可知,传输速率越快,总线长度越短;按照RS-485串口通信规范,当网络中硬件设备超过32个或通信距离超过表1限制时,需要增加中继器进行物理网段的扩展;电缆的两端应该连接终端电阻,以消除通信电缆中的信号反射。

表1 总线长度与传输速率的关系

2.3.2Profibus PA通信

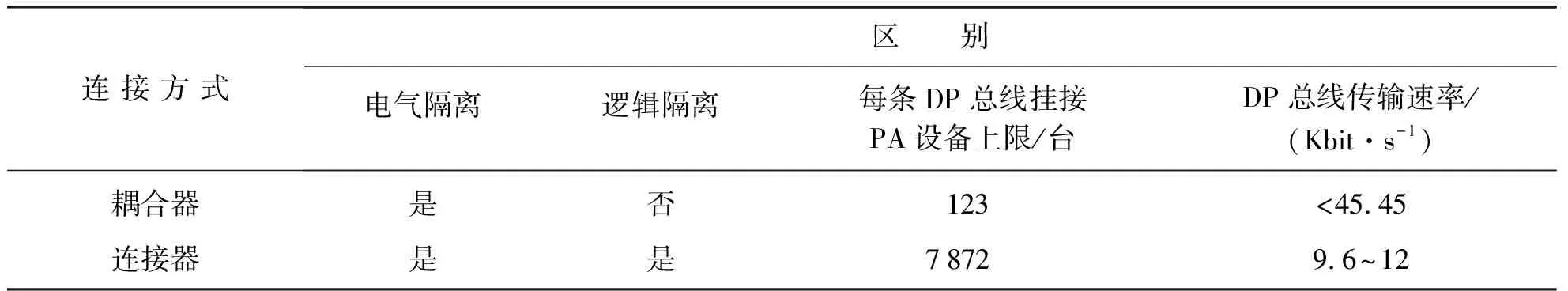

因区域控制级内的通信协议为Profibus DP,要将 Profibus PA的仪表整合到系统中,需要用到DP/PA耦合器及接口模块等卡件。使用方式有两种: DP/PA耦合器单独作为DP从站使用;DP/PA耦合器和接口模块一起作为DP/PA连接器使用。两种应用的区别见表2所列。

表2 DP/PA耦合器与连接器应用区别

使用2个DP/PA耦合器和有源现场分配器AFD (active field distributor)可组成环网冗余。需要注意的设计原则: 每台DP/PA 连接器理论上可挂接5台DP/PA耦合器,但实际应用中不应超过3台。每台DP/PA 连接器和1~8台AFD组成环网,理论上可连接64台PA设备,但实际用于控制目的时,每个网段挂接的PA设备不应超过6台,且同一网段上挂接的阀门数量不应超过2台;用于监视等非控制目的时,每个网段挂接的PA设备不应超过12台。1个网段上的总线电缆总长度(干线+支线)不应超过1 200 m,分支线的最大长度取决于主干线上的分支数量,见表3所列。

表3 PA总线最大允许的分支线长度

2.3.3Modbus 通信

当现场设备不支持以上两种通信方式时,规定其使用Modbus RTU通信组合RS-485接口,连接方式与Profibus DP类似,通过Modbus Link接入系统,同样需遵循RS-485串口通信规范,此处不再赘述。

3 结束语

该国外市政污水处理控制系统主要采用通信的方式传递数据,并通过环网冗余提高了通信的可靠性,减少了传统设计中大量的I/O卡件及硬线电缆敷设,降低了系统造价,且通信可获取智能设备的完整信息,将传统的被动维护转化为主动维护,降低了因设备故障导致停车的概率,为污水处理厂平稳运行提供了保障。

参考文献:

[1] 高辉.浅谈市政污水处理存在的问题及对策[J].城市建筑,2012(09): 14-15.

[2] 尹玉海.Profibus PA现场总线仪表[J].黑龙江造纸,2009(02): 50.

[3] 齐从谦.PLC技术及应用[M].北京: 机械工业出版社,2001.

[4] 廖常初.S7-300/400PLC应用技术[M].北京: 机械工业出版社,2007.

[5] 宋青,王文成.基于工业以太网多PLC的污水处理控制系统[J].自动化与仪表,2011,26(06): 28-32.

[6] 谢鲲,冯正进,周海平.Profibus现场总线在污水处理控制系统中的应用研究[J].机械与电子,2003(06): 23-25.

[7] 朱悦,姚炜,戴巧明,等. 64万吨/日污水处理自动控制系统的设计和组成[J].电气自动化,2004,26(05): 47-49.

[8] 罗红福,胡斌,钟存福. Profibus DP现场总线工程应用实例解析[M].北京: 中国电力出版社,2008.

[9] 阳宪惠.工业数据通信与控制网络[M].北京: 清华大学出版社,2003.