无线控制技术在桥式叶轮给煤机上的应用

2018-07-05

(国电重庆恒泰发电有限公司,重庆 400805)

国电重庆恒泰发电有限公司(以下简称“恒泰电厂”)装机容量为2×300 MW燃煤机组,2006年12月投产发电。机组年需燃煤量约133.2×104t,主要来源于当地,全部采用公路运输。

电厂输煤系统设置了12车位汽车卸煤装置1座,汽车卸煤装置下部为双线缝式煤槽,缝式煤槽下设双路带式输送机,每路带式输送机配有2台出力均为200~600 t/h的桥式叶轮给煤机(以下简称“叶轮给煤机”)。

1 实际使用情况

输煤系统叶轮给煤机的设计功能是:将经过入厂煤汽车采制样装置采样后的部分煤,经缝式煤槽转运至主厂房原煤仓;将采制样装置采样后的部分煤,经煤槽转运至储煤场。

近几年来,公司将原入厂煤汽车采样装置改为了皮带采样。同时,由于煤炭市场的急剧变化,以及环保排放、节能等要求,公司对原煤的硫分、挥发分、灰熔点等提出了新的标准。为适应以上种种要求,公司只能从宁夏、贵州、陕西乃至新疆等多地采购不同种类的煤,按照一定的比例与当地煤进行混合掺烧。

由此,公司进场的所有煤都必须通过初始设计的4台叶轮给煤机来完成采样、转煤、上煤、配煤等工作,叶轮给煤机的使用负荷大大加强,加之地处恶劣的环境,导致叶轮给煤机控制回路故障率居高不下,给热控人员的维护工作造成了极大压力。

2 叶轮给煤机控制回路简介

恒泰电厂每台叶轮给煤机都设计了1个控制柜,带电缆悬挂小车。控制方式分程控和就地。控制柜内主要配备:1台AB1500PLC,负责叶轮给煤机现场运行数据的采集、动作逻辑的控制;1台变频器,对拨煤电机进行调速控制;位置编码器,负责完成对叶轮给煤机行走距离的监测;另有电源接触器、中间继电器,以及开关和就地操作按钮等。每台叶轮给煤机所配可编程逻辑控制器(PLC)有DI点25 个、DO点9个。拨煤电机的速度给定、反馈,以及行走距离等模拟量信号,则直接由输煤程控PLC从变频器和位置编码器处给定或获取。

叶轮给煤机工作时,通过电缆悬挂小车随叶轮给煤机的行走对控制电缆进行收放(以下简称“行走电缆”)。行走电缆一端接至叶轮给煤机控制柜内端子排上,另一端接于叶轮给煤机下方带式输送机端部的就地转接箱。最后,通过就地转接箱内中间转接电缆与输煤程控系统相连,以此来实现整个输煤程控系统对叶轮给煤机的连锁保护,以及运行人员的远方监控和操作。

3 控制回路存在的问题

叶轮给煤机运行中经常出现远方无法启动、不能行走、拨煤电机不能变频运行、运行状态异常、位置反馈与实际不符、频率反馈异常等故障。进一步分析发现,造成以上缺陷的原因可归结为两点。

行走电缆异常:在使用中为了满足叶轮给煤机行走的需要,行走电缆来回伸缩,时间稍一长,电缆线芯便会出现绝缘破损、折断、接地等情况。这直接导致了叶轮给煤机的信号异常,造成叶轮给煤机拒动甚至是误动。

叶轮给煤机工作环境恶劣:原叶轮给煤机地处卸煤沟内,控制柜密封防尘效果差,时常造成控制柜内中间继电器等电器设备接触不良,导致输煤程控无法正常发出指令、接收信号。

热控人员在查找叶轮给煤机故障点时,身处高粉尘之地,通信又不畅,这既不利于身心健康,又极易诱发人为事故。这些问题对叶轮给煤机的维护工作造成了很大的困难。

4 改造方案

通过深入调研发现,在现有控制设备基础上,采用无线传输方式来替代叶轮给煤机行走电缆是一种非常行之有效的方法。进一步了解后得知,目前在叶轮给煤机上运用较多的无线控制系统有两大类,即电力线载波通信技术和无线电调制解调技术。

载波通信技术通常以叶轮给煤机的动力电源线为载体,采用电力载波的通信方式进行数据传输。它一般由布置在输煤程控室的主机部分、位于皮带头部的载波远程站,以及安装在叶轮给煤机上的就地控制站组成。这在一些电厂的叶轮给煤机上都有运用。但通过进一步调研了解到,载波通信技术运用于电厂叶轮给煤机控制上存在信号有损失、有误码,远程站时有异常等不利因素。关键是此种方式未完全脱离电缆,仍存在因电缆问题而导致的通信异常。

为此,结合现场实际情况,最终确认了基于无线电调制解调技术的通信产品,作为叶轮给煤机无线控制的改造方向。

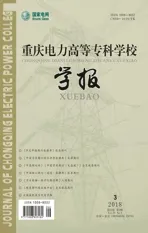

方案1:点对多点通信方式。整套控制系统采用1个主站、1个中继站和4个子站组成。主站则通过以太网直接与输煤程控PLC进行通信,见图1。

图1 方案1示意图

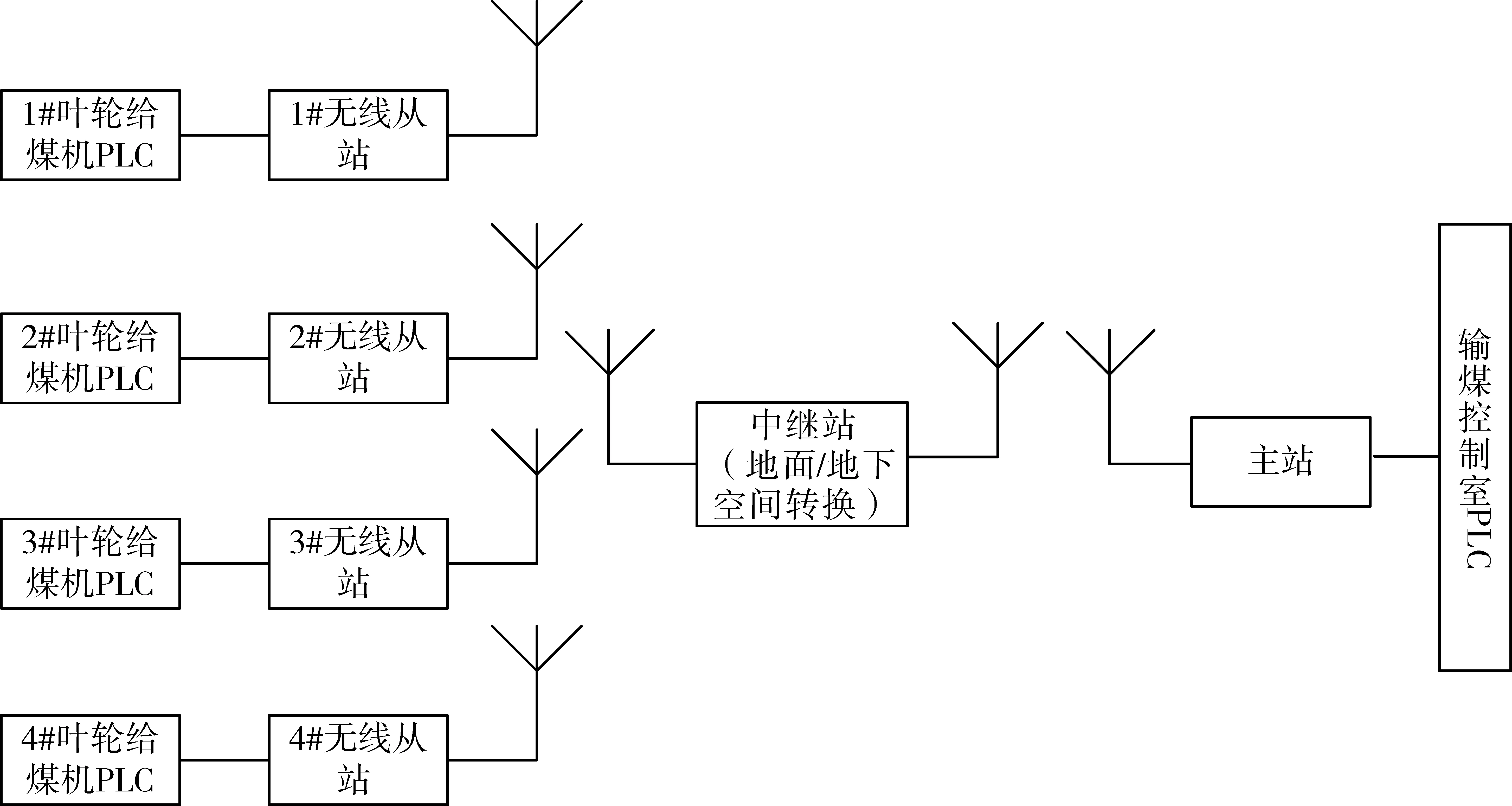

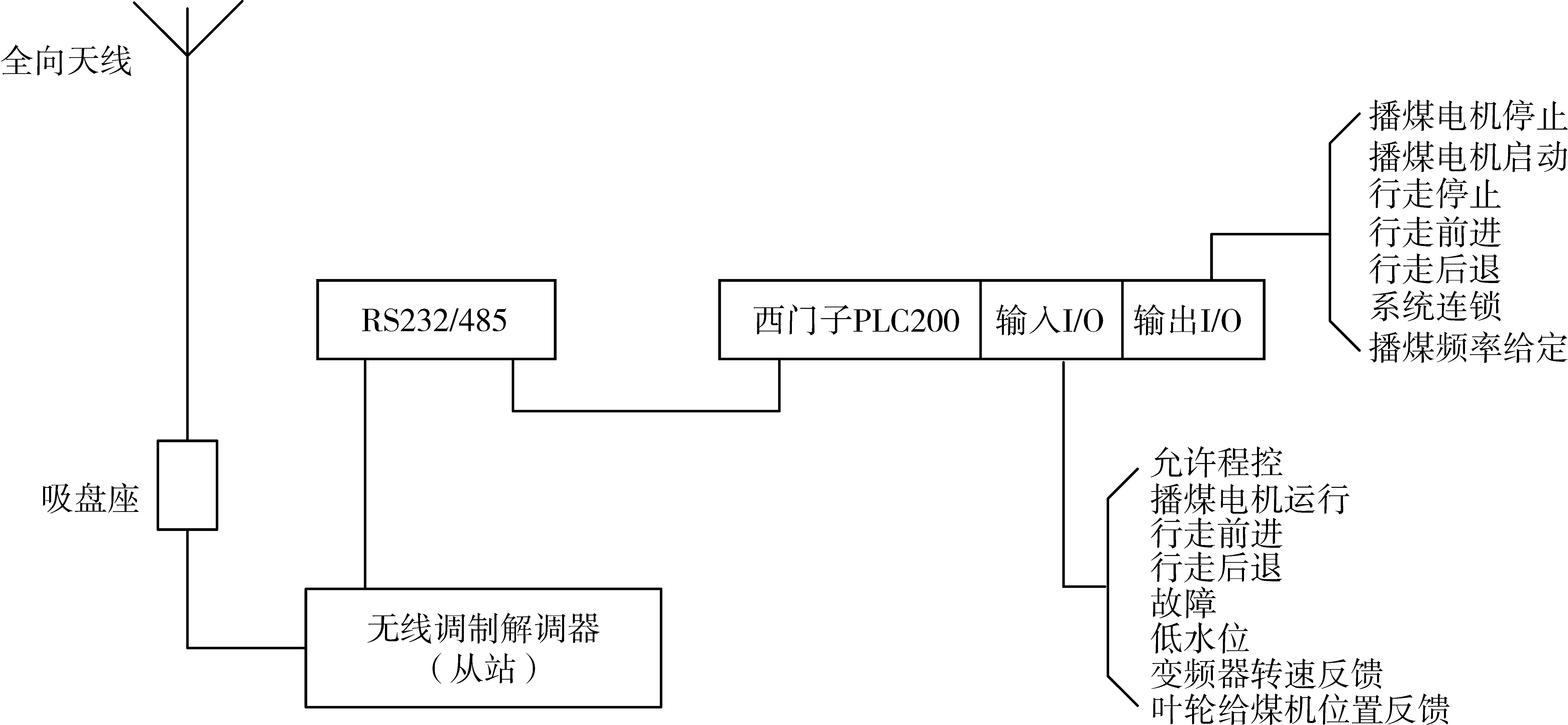

方案2:点对点通信方式。将叶轮给煤机PLC控制柜到带式输送机端部就地转接箱之间,采样无线传输,用以替代叶轮给煤机原先的行走电缆。而就地转接箱与输煤程控PLC之间的信号,仍利用原电缆传输。整套控制系统由4个主站和4个从站组成,见图2。

图2 方案2示意图

经过综合比较,选择了方案2,主要考虑以下两点原因。

1)由叶轮给煤机的重要性决定。如采用方案1,依靠4个中继站和4个主站实现对现场4台叶轮给煤机的监控,当中继站或主站及其通信回路出现故障时,将直接导致4台叶轮给煤机全停。这显然不符合重要设备运行中对可靠性的要求。相反,如采用方案2,4台叶轮给煤机无线控制系统将互不干扰,且从卸煤沟到输煤程控PLC之间沿用以往的电缆,避免了无线信号在复杂环境下长距离传输中可能出现的干扰。

2)由改造工期和设备运行要求决定。此次对叶轮给煤机的改造,质检部和运行部提出的要求是:一次仅能对1台叶轮给煤机进行改造,且不能影响其他叶轮给煤机的正常运行。每台叶轮给煤机给定的改造时间较为紧张。很显然,采用方案2能满足这个要求。

5 改造过程

选择在一个长假期间,在公司进煤量较少的情况下,开始对叶轮给煤机进行无线控制改造。

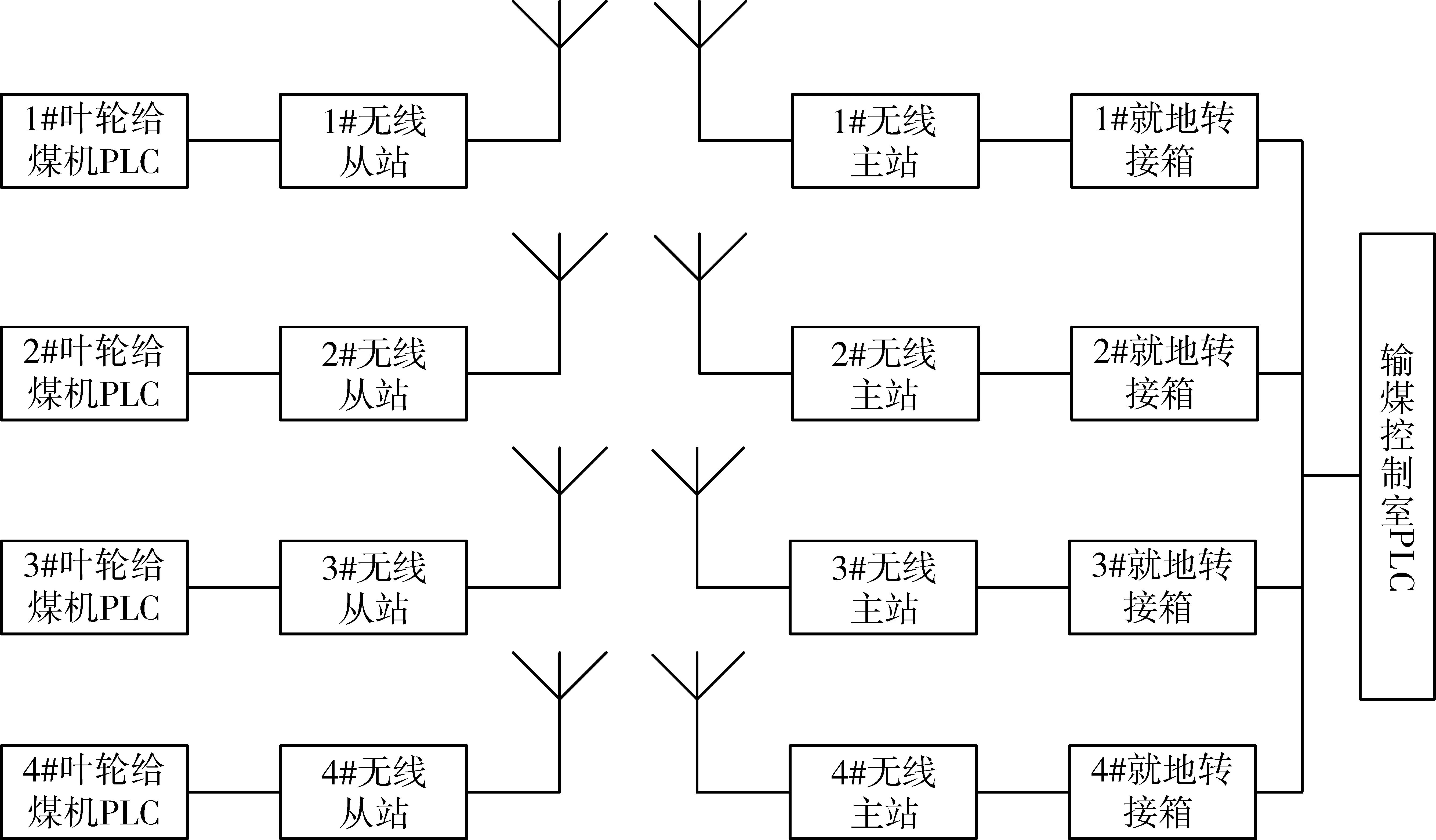

在正式动工前,按照新的防尘要求,重新定做了叶轮给煤机控制柜,并按照叶轮给煤机以往的接线蓝图提前对柜内电气设备进行了布线。不同的是,在叶轮给煤机控制柜和带式输送机端部的就地转接箱内,各新增了1台无线调制解调器、1台S7 200系列PLC、1套全向天线、1个RS232/485通信转换器,以及所需的电源适配器,见图3。

图3 控制柜内新增设备

在从站内,将需要通过无线传输的开关量信号和模拟量信号,接入从站S7-200 PLC输入I/O模块,通过通信转换器将该PLC与无线电调制解调器从站相连,由其进行调制后,经馈线、全向天线向外发射。当以上信号经主站调制解调器接收解调后,经通信转换器,送至主站S7-200 PLC ,由I/O模块通过电缆输出至输煤程控,见图4。

图4 从站信号传输过程

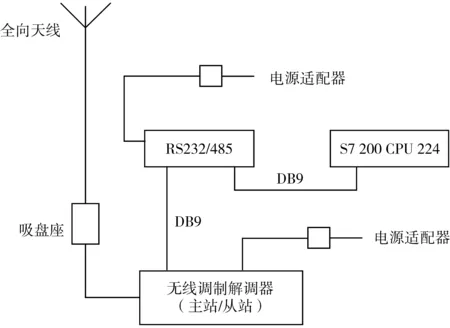

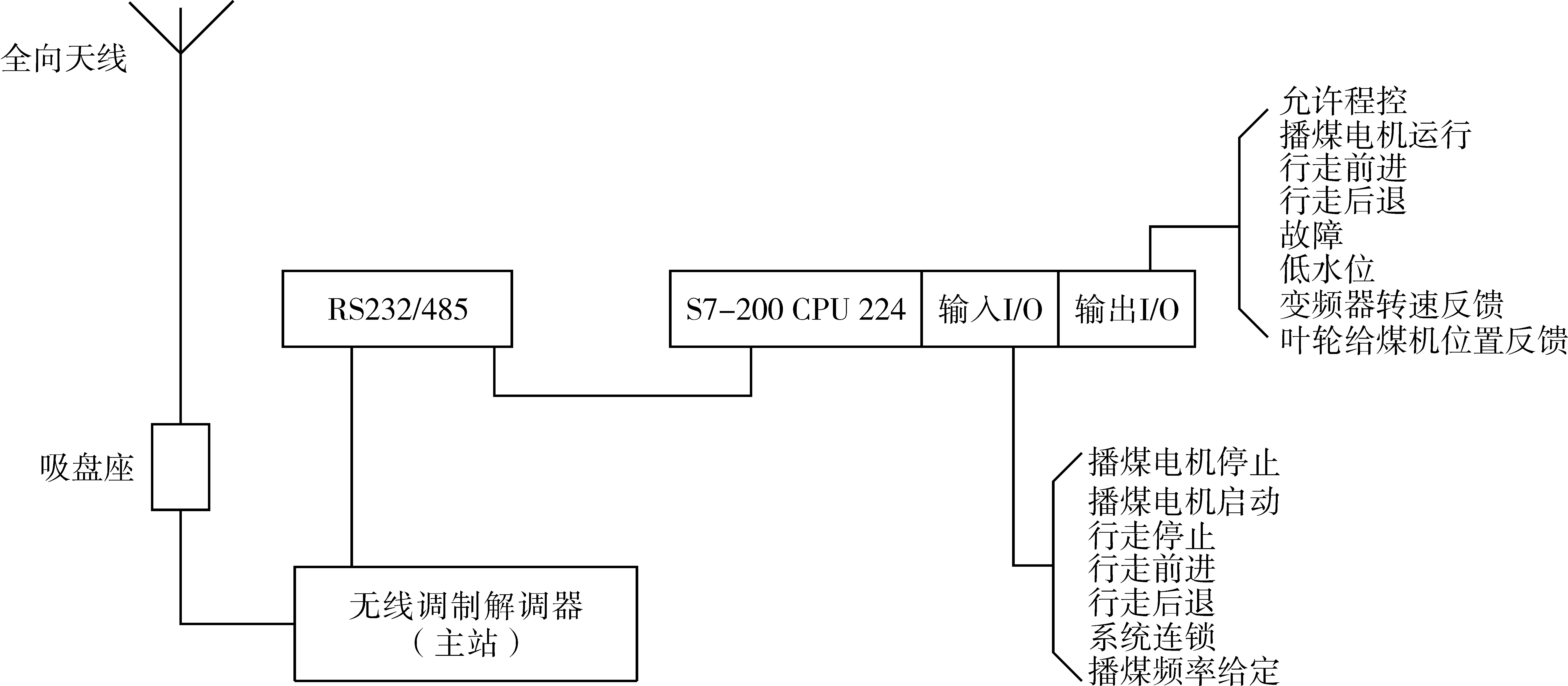

与此同时,通过电缆将输煤程控的指令信号送至主站 S7-200 PLC 输入I/O模块,通过通信转换器将该PLC与无线电调制解调器主站相连,由其进行调制后,经馈线、天线向外发射。当以上信号经从站接收并由调制解调器解调后,通过通信转换器送至叶轮给煤机控制柜从站S7-200 PLC,经I/O模块输出以实现远方控制,如图5所示。

PLC与调制解调器之间的通信均建立在S7-200 CPU 224的Port0通信口,并利用Modbus RTU(远程终端单元)协议,通过S7-200的自由口通信模式实现传输。而调制解调器的设置,可用DB9与电脑串口数据线直连,利用“超级终端”软件进行。

除此之外,安装时要求主、从站全向天线相互之间在可视范围内。就这样,通过调制解调器实现了叶轮给煤机信号、指令的双向传输。

图5 主站信号传输过程

6 结语

叶轮给煤机改造后已运行了多年。期间,未发生由叶轮给煤机控制系统引起的叶轮给煤机故障,热控人员从繁杂的叶轮给煤机维护工作中得以解放出来。同时,再无须叶轮给煤机的控制电缆库存,节省了备品备件的费用。此次改造工作获得了非常好的效果。

当然,为确保叶轮给煤机持续稳定运行,要求热控专业人员每月对叶轮给煤机控制柜进行吹扫,确保柜内设施始终处于清洁状态。

参考文献:

[1] 国家能源局.叶轮给煤机:DL/T 649—2014[S].北京:中国电力出版社,2015.

[2] 王元强,罗峻.无线遥控技术在叶轮给煤机上的应用[J].发电设备,2006,20(5):366-368.

[3] 黎论.无线控制在火电厂叶轮给煤机上的应用[J].电工技术,2013(10):37-38.