基于切削力的不锈钢切削参数优化研究

2018-07-05赵金宇

樊 刚,赵金宇

(沈阳优尼斯智能装备有限公司 辽宁 沈阳 110142)

1 引言

不锈钢具有优异的强度、韧性及耐腐蚀性能广泛应用于航空航天、3C消费电子、石油化工、冶金和食品等行业。

本文试图通过切削试验分析主轴转速S、进给量F、切削深度Dp、切削宽度De[1]等主要因素对不锈钢切削力的影响规律,从而探寻和优化切削参数[2]。

2 试验方法

本试验所用材料为日标SUS316不锈其机械性能及化学成分请见表1与表2。本实验所使用机床为沈阳优尼斯智能装备有限公司生产的2017款i5M1.4型立式加工中心,刀具采用山特维克钨金立铣刀规格为φ6×50,采用瑞士Kistler测力仪。具体实验方法参见图1。

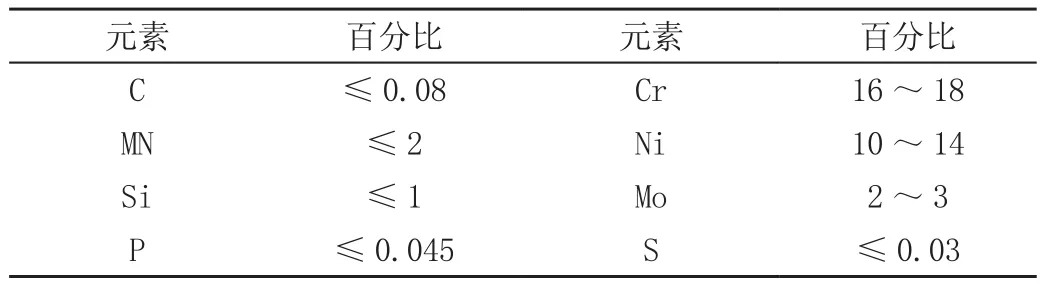

表1 SUS316不锈钢机械性能

表2 SUS316不锈钢化学成分

加工参数范围设定,主轴转速S=2000r/min~15000r/min、进给量F=200mm/min~2000mm/min、切削深度Dp=0.03mm~0.3mm切削宽度De=1mm~6mm,将以上几种参数做为本次实验的几组测试因子。

图1 测试方法详图

3 实验效果分析

图2为进给不同时对机床三轴的切削力影响曲线,此时进给量F为唯一变量,其它切削参数为定量明细如下;主轴转速S=4000r/min、切深Dp=0.1mm、切宽De=5mm

测试结果如下:

图2 进给对切削力影响曲线

由图2曲线可知,在切削SUS316不锈钢时其它切削参数为定量时,进给量越大切削力越大,其中Z轴切削力变化曲线斜率最大,X轴(进给轴)反而变化量较小。究其原因是刀具在设计时考虑其本身在轴向刚度最高,故通过刀具螺旋角分力,将切削力主要分在Z轴,但过高的Z轴分力会损伤机床的主轴单元[3]。

图3为切深不同时对机床三轴的切削力影响曲线,此时切深Dp为唯一变量,其它切削参数为定量明细如下;主轴转速S=4000r/min、进给量F=800mm/min、切宽De=5mm测试结果如下:

图3 切深对切削力的影响曲线

由图3曲线可知,在切削SUS316不锈钢时其它切削参数为定量时,切深越大切削力越大,但Z轴切削分力在切深达到一定值时曲线趋势平缓且有下降趋势,X轴Y轴分力大于Z轴。

图4为切宽不同时对机床三轴的切削力影响曲线,此时切宽De为唯一变量,其它切削参数为定量明细如下;主轴转速S=4000r/min、进给量F=800mm/min、切深Dp=0.1mm测试结果如下:

图4 切宽对切削力影响曲线

由图4曲线可知,在切削SUS316不锈钢时其它切削参数为定量时,切宽越大切削力越大,当切宽超过到3mm时切削力上升明显。

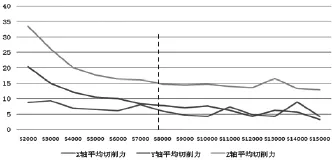

图5为主轴转速不同时对机床三轴的切削力影响曲线,此时主轴转速S为唯一变量,其它切削参数为定量明细如下;切宽De=5mm、进给量F=800mm/min、切深Dp=0.1mm测试结果如下:

图5 主轴转速对切削力影响曲线

由图5曲线可知,在切削SUS316不锈钢时其它切削参数为定量时,主轴转速越快切削力越小,主轴转速在2000r/min~8000r/min时切削力随主轴转速升高下降趋势明显,而8000r/min后各轴切削力趋于平稳。

4 结语

(1)切削SUS316不锈钢时,切深不宜超过刀具半径的5%。(2)切削SUS316不锈钢时,切宽不宜超过刀具半径。(3)切削SUS316不锈钢时,主轴转速应高于8000r/min。(4)切削SUS316不锈钢时,进给量越大切削力越大,故若想提高切削效率,调整其它切削参数同时,应保持一个较小的进给量。

[1]周泽华著.金属切削理论[M].北京:机械工业出版社,1992.

[2]吴沁,张建臣.904L不锈钢的高速铣削加工[J].现代制造工程,2009,(8):78-80.

[3]张曙,等著.机床创新与设计。东南大学出版社,2014.9ISBN978-7-5641-5171-3.