瞬态超高压压阻式传感器技术研究

2018-07-05张敏华胡晓红王育维屈洁张薇薇

张敏华,胡晓红,王育维,屈洁,张薇薇

(西北机电工程研究所,陕西 咸阳 712099)

0 引言

随着国内外高膛压火炮技术的发展,电测膛压已超过600 MPa,而膛内压力曲线的测试是研究火炮内弹道与装药结构及火炮性能的重要手段[1]。一般用于火炮膛压测试的主要有压阻式、应变式和压电式传感器。而国内现有的压阻[2]或应变式传感器最高测量压力只达到400 MPa,压电式传感器测量压力虽达到1000 MPa,但其来源主要依靠进口,价格高、配件昂贵,在使用上也受到各种条件影响(如湿度、电缆、装配方式等),不适合用于高膛压火炮测试。本文提出一种适用于高膛压火炮及高压密闭实验装置膛压-时间(P-t)曲线测试所用的超高压压阻式传感器,能够在火炮发射及高压密闭爆发器燃烧过程中产生的瞬态高压、高温环境下进行动态压力测量,测量范围达到0~800 MPa。该传感器选用具有良好压阻效应的硅锗锰铜丝作为敏感元件材料,通过改进制作工艺和装配方式,实现了在高、低、常温状态下非线性误差均不大于0.5%的性能,而且传感器灵敏度高、体积小、安装灵活方便,不受安装位置的影响,可广泛应用于高膛压火炮及高压密闭爆发器试验装置的压力测试与研究。

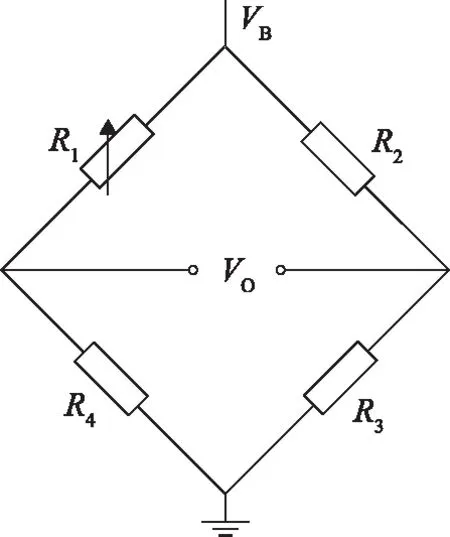

图1 压阻式压力传感器工作原理图

1 工作原理

所研究的传感器采用压阻式压力传感器工作原理[3],如图1所示。将阻值相同的四个电阻连接成Wheatstone电桥。其中R1为压阻传感器;R2为补偿电阻,起温度补偿的作用;R3,R4为固定电阻;VB为外加电压。当环境温度改变时,补偿电阻与测量电阻阻值同比例改变,使桥路输出不受影响[4]。

Wheatstone电桥电路的输出

(1)

当传感器不受力时,电阻值满足关系式R1R3=R2R4,电路的输出为零,因此在设计中,要求R1=R2=R3=R4=R,也即俗称的等臂电桥,在无外应力时电桥处于平衡状态。

当传感器上存在压力时,其内部压敏电阻将发生形变,使得R1的阻值变为R1+ΔR1,Wheatstone电桥失去平衡,产生输出

(2)

代入R1=R2=R3=R4=R,且ΔR1=ΔR,由ΔR/(2R)≪1可得

(3)

此时压力传感器输出电压V0正比于电阻的增量ΔR,电阻值发生变化,电桥失去平衡,产生的电压输出为ΔR应力应变产生电阻增量的电压值,通过电桥电路把电阻丝的电阻变化转换成电压的输出,然后提供给放大器电路放大后即可得到测试结果。

瞬态超高压压阻式传感器以硅锗锰铜电阻丝作为敏感元件[5],敏感元件安装在传感器压力腔内,当用于压力测量时,腔内注满介质油,所有敏感元件浸在一个全部密闭的腔体内,压力通过介质油传递到敏感元件周围,其受力处处相等,此时电阻丝的有关参数值均发生变化,引起电阻R的变化,即

(4)

式中:ρ为金属丝电阻率;L为金属丝长度;S为金属丝的截面积。

在周围压力均匀作用下,金属内部原子间距缩小,改变了原来的排列状态,这种排列状态的改变使电阻率也发生变化,而L和S的变化十分微小,敏感元件在压力作用下直接呈现电阻率变化。因此,式(4)可近似写成

(5)

电阻R的变化由电阻率ρ的变化决定,而电阻率ρ是随压力和温度而变化的,硅锗锰铜合金的温度系数小,温度对电阻值的影响非常小,具有良好的压阻效应,因此该瞬态超高压压阻式传感器压力的变化与硅锗锰铜丝电阻率的变化成正比。

2 结构设计及敏感元件制作

2.1 本体结构设计

为了使传感器具有通用性和互换性,设计瞬态超高压压阻式传感器安装尺寸为M10×1,总长30 mm,密封面采用平面加斜面的自紧密封方式。其结构如图2所示,实物如图3所示。

图2 超高压压阻式传感器结构示意图

图3 超高压压阻式传感器实物图

设腔体内承受的最大压力为800 MPa,选取安全系数ns=1.1,该传感器本体选择高强度马氏体特种时效钢,其抗拉极限为σb=2060 MPa,屈服极限为σs=1990 MPa,腔体内径为r1=2×2.25 mm,外径为r2=2×4.35 mm,按照第二强度理论计算腔体可承受的压力为

(6)

从计算结果可以看出,传感器结构强度满足最大膛压800 MPa的使用要求。经过反复的加压试验,该传感器能够承受800 MPa的高压。

2.2 敏感元件制作

敏感元件作为该瞬态高压压阻式传感器的核心部件,制作工艺如下:两根接线柱从陶瓷锥塞通孔穿过,两端各留一定的长度,并用高强度绝缘胶密封固化后作为传感器的两个极,一端焊接导线作为传感器两个极的引出线,另一端两根接线柱的根部焊接事先准备好的硅锗锰铜丝,在电阻丝二分之一长度处打结系一根棉线,之后将电阻丝从接线柱的顶端往下均匀缠绕,棉线亦均匀缠绕于电阻丝之上捆扎固定,起保护作用。此时测量引出线保证其电阻为120 Ω。装配时,在锥塞锥体的外部涂抹高强度绝缘胶,使锥塞的锥面和本体的锥面充分接触并固化。将顶螺旋入,导线穿进套管进入顶螺的中心孔内,端面用环氧树脂胶固化。

3 标定与试验

标定时利用标准仪器产生已知的非电量并输入到待标定的传感器中,然后将传感器输出量与输入量的标准量做比较,获得一系列校准数据或曲线。静态标定量信号不随时间变化的静态标准下,对传感器的静态特性如非线性、灵敏度等指标进行检定。动态标定主要是研究传感器的动态响应。

3.1 静态标定

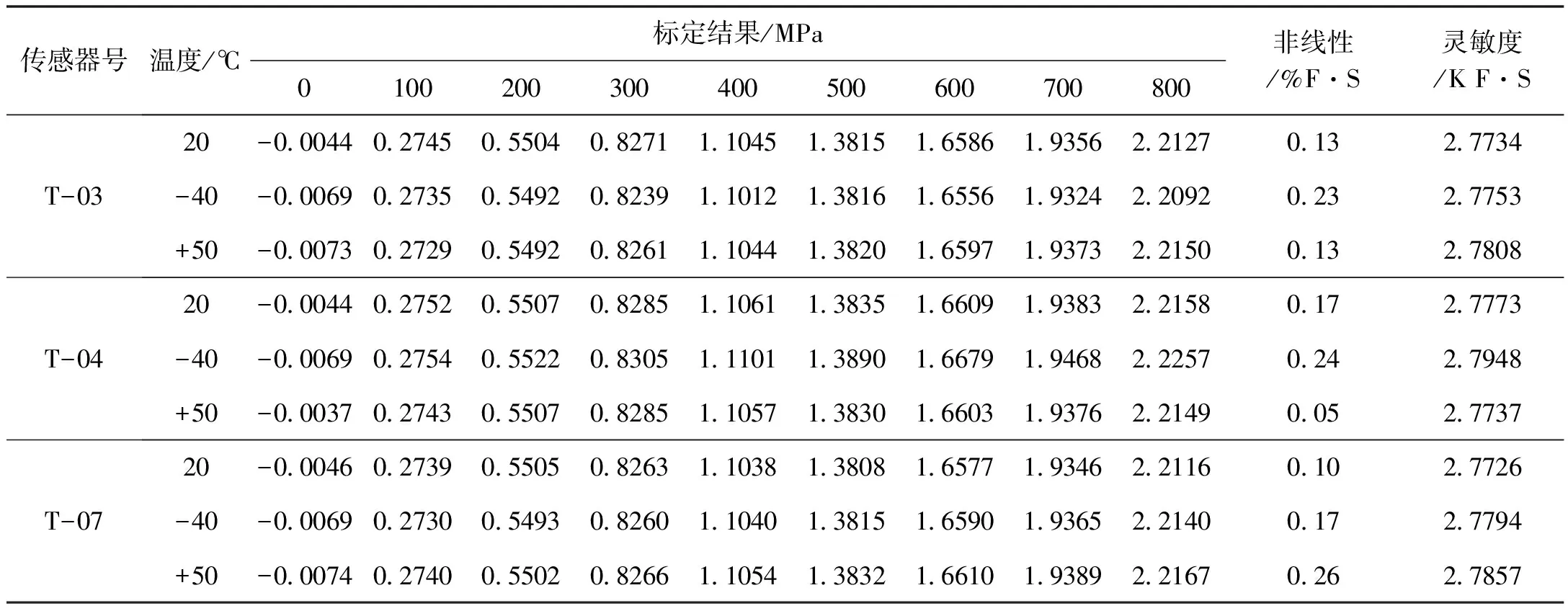

按国军标对环境试验样的要求,将3只超高压压阻式传感器封装好置于保温设备中,分别在低温-40 ℃、高温+50 ℃、常温20 ℃中连续保温12 h以上,迅速取出安装在3级标准的YU-1000活塞式压力标定机上进行等压力间隔静态标定[6],标定结果见表1。

表1 静态标定结果

注:标定结果P=a+bN。

从计算结果可看出,在高、低、常温状态下传感器的非线性误差均不大于0.5%,其灵敏度基本不变[7]。表明此瞬态超高压压阻传感器所用的敏感元件对温度变化不敏感,具有温度互补功能,不会引起输出特性(灵敏度)的波动。

3.2 动态标定

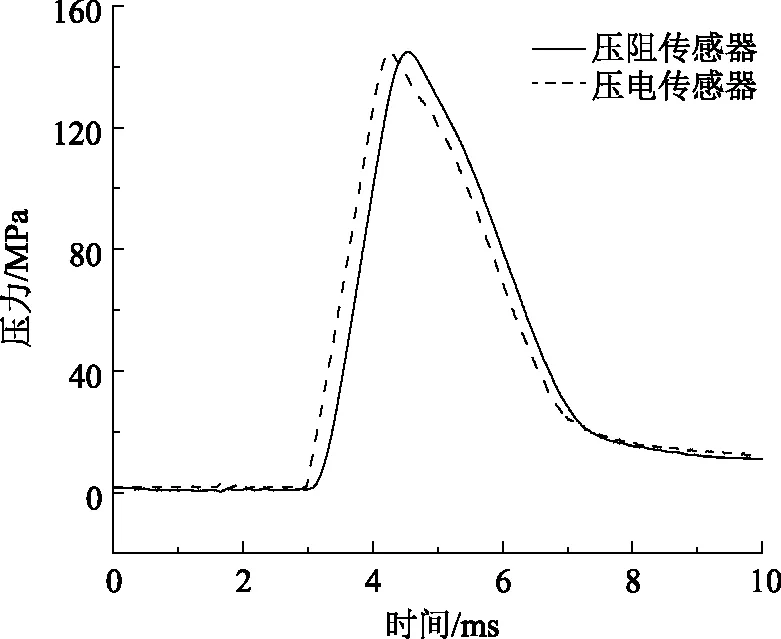

采用落锤式动态压力标定机Kistler6909对瞬态超高压压阻式传感器和Kistler6215型压电传感器进行动态对比标定,标定结果见表2,动态标定曲线如图4所示。

表2 动态标定结果

图4 动态标定压力-时间曲线

从压力曲线可以看出,瞬态超高压压阻式传感器与压电传感器所测曲线趋势完全一致,但压电传感器具有更高的频响,所测曲线压力上升时间快。

3.3 动态试验

将装配好的瞬态超高压压阻式传感器与Kistler6215型压电传感器同时安装在200 ml高压密闭爆发器装置上进行动态试验,试验采用双芳3-16/1标准药,装填密度Δ=0.2 g/cm3,通过DEWE3010数据采集系统得到试验曲线,如图5所示。试验结果表明,瞬态超高压压阻式传感器与Kistler6215型压电传感器所测压力值一致,其误差不超过0.5%。

图5 动态试验压力-时间曲线

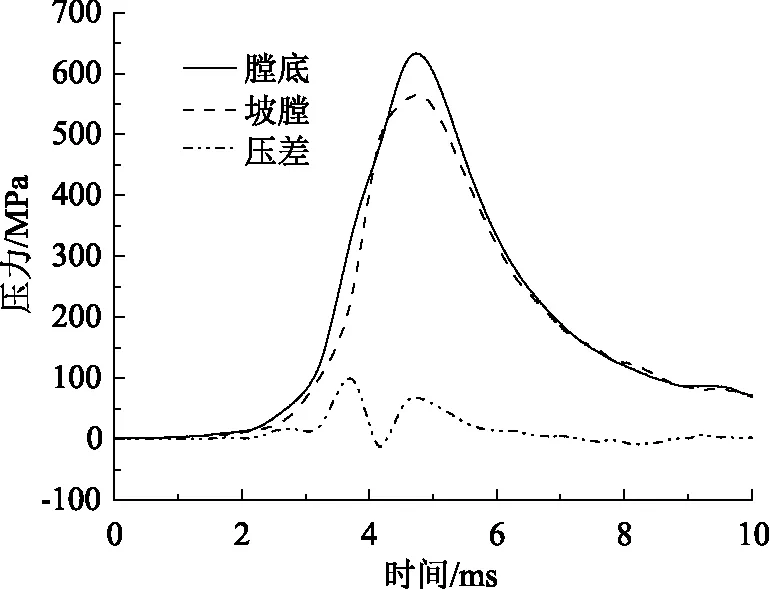

瞬态超高压压阻式传感器用于某大口径高膛压火炮上的压力测试,实测膛底和坡膛压力-时间曲线,如图6所示。火炮实弹射击试验所测曲线平滑,抗干扰能力强。

图6 实测膛内压力-时间曲线

4 总结

阐述了瞬态超高压压阻式传感器的工作原理和设计思路,着重阐述了敏感元件制作工艺及装配方式,从静态、动态标定以及动态试验结果可以看出其性能稳定,在高、低、常温状态下非线性误差均不大于0.5%,灵敏度高,能够承受瞬态高温、高压环境,实现对0~800 MPa动态压力测试。该传感器可促进国内高膛压火炮技术发展,特别是可应用于大口径高膛压、高初速火炮内弹道与发射装药技术研究,且具有广阔的市场前景。

[1] 曹万有,张文柱,王道洪.高膛压火炮技术[M].北京:国防工业出版社,1989.

[2] 伞海生,宋子军,王翔,等.适用于恶劣环境的MEMS压阻式压力传感器[J].光学精密工程,2012(3):550-555.

[3] 孟丽凡,郑宾.传感器原理与技术[M].北京:兵器工业出版社,1999.

[4] 闫文静,张鉴,高香梅.压阻式压力传感器性能的研究[J].传感器世界,2012,18(2):14-17.

[5] 冷莹莹.超高压锰铜电阻压力计的研制[D].天津:天津大学,2012.

[6] 狄长安,孟祥明,边鹏,等.高压压电传感器静态与准静态校准方法研究[J].弹道学报,2014,26(2):86-105.

[7] 韩锐锐,张兆华,任天令,等.压阻式压力传感器灵敏度与线性度的仿真方法[J].微纳电子技术,2012,49(2):96-101.