反刍动物高能量饲料添加剂脂肪酸钙制作工艺参数筛选

2018-07-05齐佐强王永杰靳建军孟锦涛张延晟

齐佐强,王永杰,靳建军,刘 哲,孟锦涛,张延晟

(1.宕昌县农牧局南阳畜牧兽医站,甘肃 宕昌 748500;2.甘肃农业大学动物科学技术学院,甘肃兰州 730070)

脂肪酸钙是一种新型能量饲料添加剂,由脂肪酸和钙离子结合而成,是一种保护性的油脂,性状为粉末状固体。对于反刍动物而言,由于瘤胃酸性较弱,脂肪酸钙在瘤胃内不会被分解,只有进入真胃和小肠后才会被分解。因此,利用脂肪酸钙饲喂反刍动物既不会影响瘤胃内环境,同时也为动物补充了能量和钙,可以很好的缓解高产奶牛在泌乳高峰期的能量负平衡状态,显著提高奶牛产奶量和乳脂率,改善牛奶品质[1]。同时,饲粮中加一定量的脂肪酸钙,还可以提高奶牛繁殖率[2-3]。我国是一个养猪大国,每年都会储备大量的油脂资源,因此,在我国利用猪脂肪制作脂肪酸钙具有十分重要的前景和意义。

1 材料与方法

1.1 供试材料

供试材料为猪脂肪(精炼)、氢氧化钠(分析纯)、氯化钙(分析纯),均购自市场。

1.2 制作过程及工艺流程

1.2.1 制作过程 脂肪酸钙的制作方法参照H.C.阿鲁楚尼亚恩主编的《油脂加工工艺》的方法进行[4]。将新鲜猪脂肪切碎后放入铁锅,用电炉加热进行精炼,去除杂质后冷却,放入冰箱备用。称取一定量的精炼猪脂肪于瓷盆中,在电炉上加热至100 ℃使其熔化,将一定质量的NaOH配制成饱和溶液,缓慢加入油脂中,并不断剧烈搅拌20 min左右,再加入一定量的热自来水,使溶液呈白色乳胶状,然后加热使其保持微沸状态,并搅拌至完全皂化。向皂化液中加入饱和CaCl2溶液并不断搅拌,至生成脂肪酸钙为止。将反应生成的脂肪酸钙用过滤布过滤,然后用自来水洗涤数次,用pH试纸检测洗液的酸碱度,直至洗液呈中性为止,最后在干燥器中干燥或自然干燥,即得脂肪酸钙成品。

1.2.2 工艺流程 脂肪加热熔化→加入NaOH溶液→脂肪酸钠(加热)+H2O→乳浊液→加入CaCl2溶液→脂肪酸钙沉淀→洗涤、干燥→脂肪酸钙成品。

1.3 试验设计

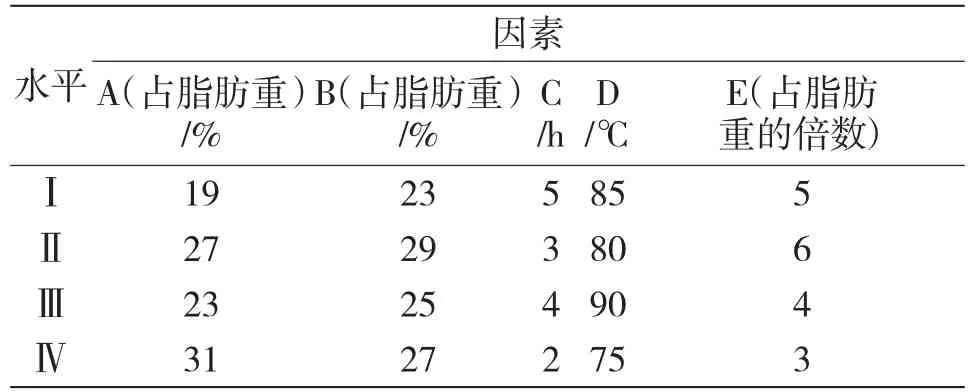

根据脂肪酸钙的加工工艺和原理,影响脂肪酸钙产量和质量的因素有加碱量、加盐量、皂化反应时间、皂化反应温度、皂化反应用水量及复分解温度。根据学者对脂肪酸钙制作的研究和经验,最终确定皂化温度为100 ℃[5]。同时,在实际生产中为了保证反应完全加碱量和加盐量应超过理论用量[6]。采用正交试验设计(L1645),将其余5种因素的4个水平随机分配[7],共16组试验(表1)。

表1 试验条件下脂肪酸钙加工工艺参数因素水平①

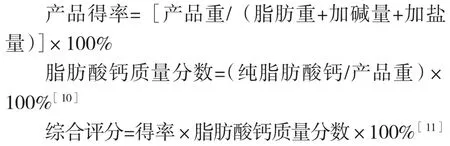

1.4 测定及评价

脂肪酸钙产品纯度的测定利用常规试验方法。称取一定量的脂肪酸钙产品先用蒸馏水溶解,然后转入100 mL的容量瓶定容。用移液管移取20 mL于烧杯中,滴加一定量的盐酸,再用碱中和。然后加入过量的草酸铵溶液使生成草酸钙沉淀,过滤沉淀并洗涤,直至洗液呈中性为止。再加入稀硫酸使草酸钙溶解而生成硫酸钙,使草酸根离子解离出来,最后用高锰酸钾溶液滴定草酸根离子,记录高锰酸钾用量,从而可计算出总Ca2+的量[8]。再移取20 mL的溶液与烧杯中,使用同样的方法测定吸附于脂肪酸钙的Ca2+的量。最后用总的钙离子质量分数减去吸附的钙离子质量分数,即可得出与脂肪酸结合钙离子的量。其反应过程如下:

根据脂肪酸的质量分数可得出,脂肪酸平均相对分子质量为273.76 g/mol[9]。根据反应关系可计算出纯脂肪酸钙的质量分数,从而求出脂肪酸钙的质量分数。

2 结果与分析

2.1 脂肪酸钙质量分数测定及工艺参数筛选

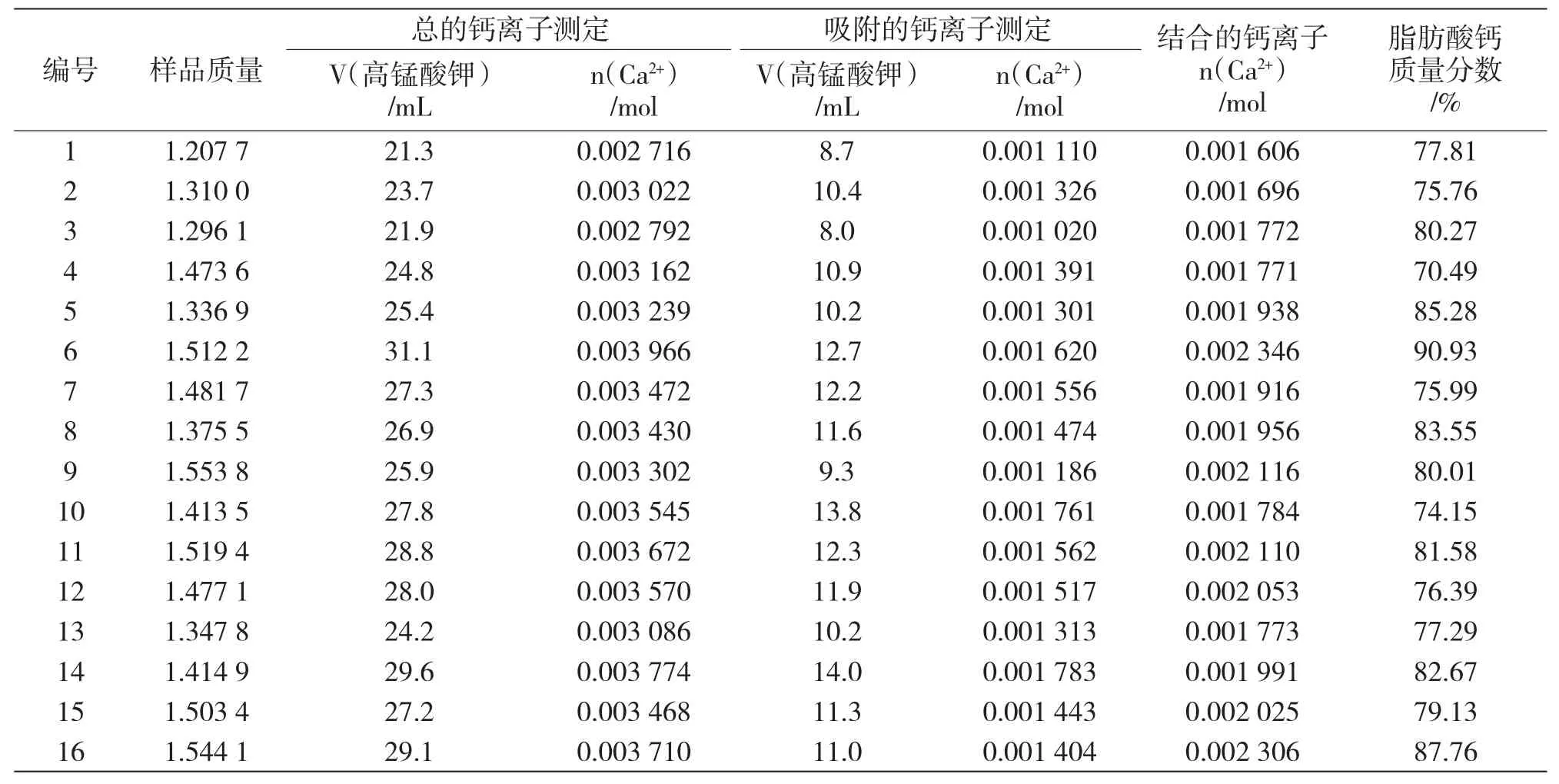

依据常规方法测得的脂肪酸钙产品质量分数结果见表2。

2.2 工艺参数筛选

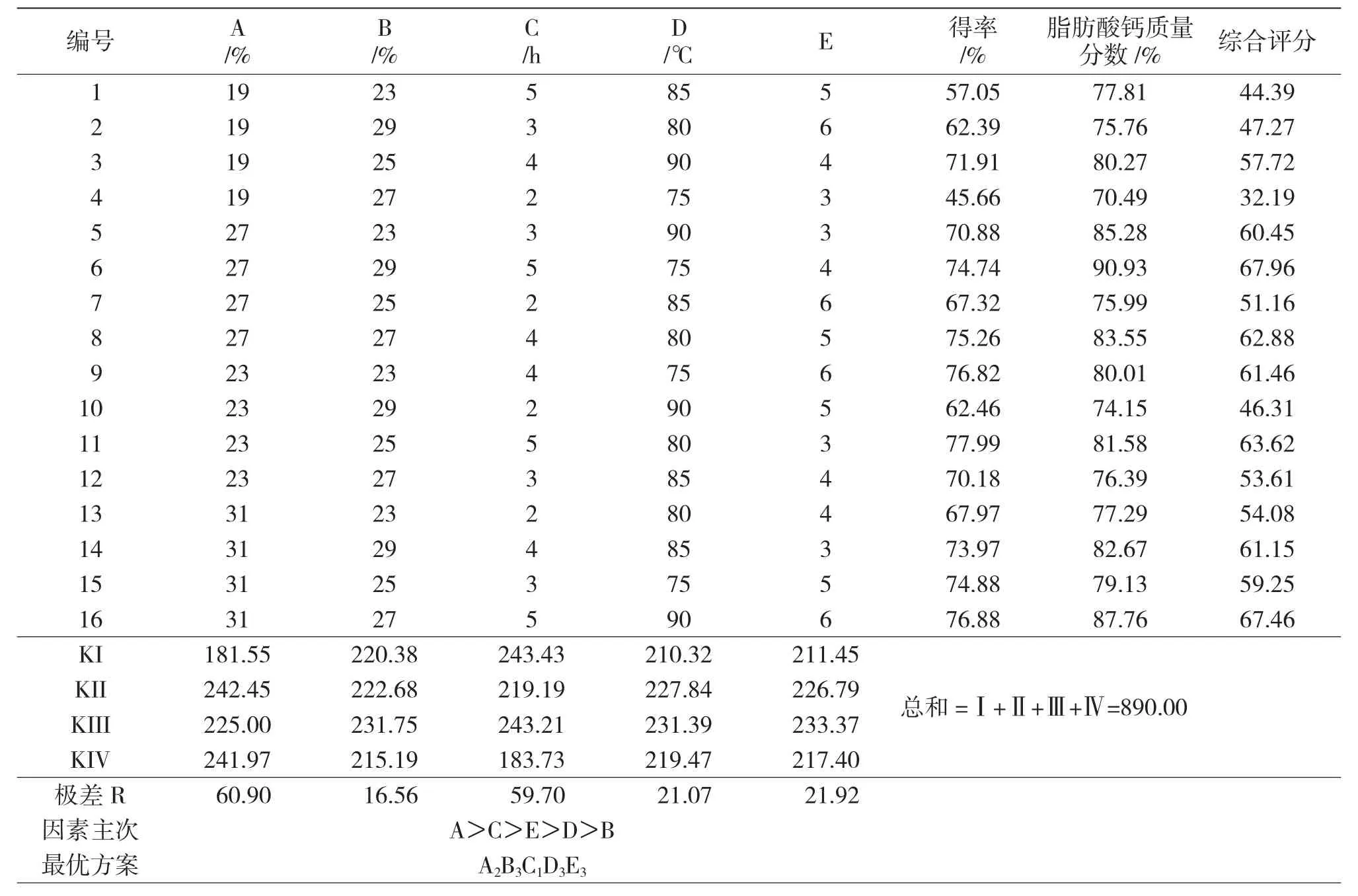

根据脂肪酸钙质量分数测定结果,利用正交设计筛选出脂肪酸钙的最佳工艺参数见表3。根据表3中的试验数据,以综合评分为标准进行统计分析可得,第6组试验A2B2C1D4E3的脂肪酸钙产品的得率为74.74%,脂肪酸钙的质量分数达到90.93%,综合评分为67.96分,为16组试验中的最高分。

2.3 验证试验

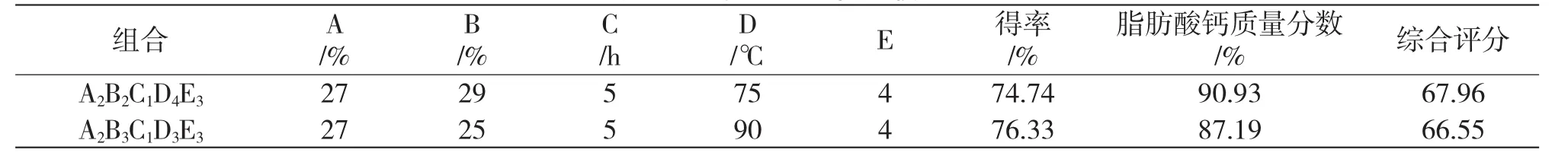

各因素4个水平均值最高的实验条件组成的最佳因素水平组合为A2B3C1D3E3,但该试验组合并不在上述已经做过的16组试验中,且与试验组中第6组组合不同。所以应按照此试验组合进行验证试验,并与正交表中第6组实验结果进行比较,结果见表4。

从表4可以看出,组合A2B3C1D3E3的综合评分比组合A2B2C1D4E3的综合评分低。但是通过F检验发现,因素A、C和E对结果有显著性的影响,D和B对结果的影响不显著[7],且两个试验组合间差异不显著。因此上述两个试验组合可认为是同一水平的优秀组合,其加碱量、皂化反应时间和加水量相同,而加盐量和复分解温度不同,但通过分析,加盐量和复分解温度对试验结果影响不显著。在实际生产中为了达到最大的经济效益,同时为了保证产品的质量,应选择加盐量较

少的组合A2B3C1D3E3为最优组合,即在实验室条件下利用猪油制作脂肪酸钙的最佳工艺参数为碱用量占脂肪重的27%、盐用量占脂肪重的25%、皂化时间为5 h、复分解温度为90 ℃、用水量为油重的4倍。通过极差值R的大小可知各因素对本试验综合评分的影响主次顺序为A、C、E、D、B。由此可知,用碱量、皂化时间和用水量是对该试验影响较大因素,用盐量和复分解温度为次要影响因素。

表2 脂肪酸钙产品测定

表3 实验室条件下猪油脂肪酸钙加工工艺试验结果与极差分析

表4 最佳试验组合比较①

3 结论与讨论

本研究以猪脂肪、氢氧化钠、氯化钙为原料,对脂肪酸钙的加工工艺系数进行反复筛选,探索出的脂肪酸钙的最佳加工工艺参数为氢氧化钠用量占脂肪重的27%、氯化钙用量占脂肪重的25%、皂化反应时间为5 h、复分解温度为90 ℃、用水量占脂肪重的4倍。本试验提出的加工工艺原理简单、操作简便易行,所用原料价格低廉,来源广泛,适用于工厂化大规模生产。

脂肪的皂化反应是制备脂肪酸钙的关键技术。皂化的程度决定着最终产品的质量和产量。皂化反应的程度大小主要由皂化温度、氢氧化钠的用量及皂化时间决定。皂化反应的温度以全过程保持微沸状态为好,温度较低则皂化反应不完全,会影响产品质量。氢氧化钠的用量应以所用的脂肪的质量来确定,利用化学反应关系可以确定氢氧化钠与脂肪反应的理论用量为氢氧化钠占脂肪重的14.4%[12]。而在实际生产中,氢氧化钠的用量应该过量才能保证使脂肪反应完全,但氢氧化钠用量过多又会造成脂肪酸钙产品的碱性太强,洗涤费工费时。氢氧化钠的用量占脂肪的19%~31%效果最好。氢氧化钠溶液浓度也影响反应的效果,最好配置成饱和溶液,加入后应立即进行剧烈搅拌。皂化反应的时间也会影响反应效果,时间太短会使皂化反应不完全,时间过长会使产品发黄且较费时间。

使用氯化钙作为钙源,主要是因为其溶解度好,Ca2+易于取代脂肪酸钠中的Na+生成脂肪酸钙。同时,反应生成的副产品为氯化钠,氯化钠易溶于水中可被洗去,且氯化钙价格低廉易得。根据反应关系可计算出氯化钙的理论用量为脂肪重的20%,在实际生产中氯化钙的用量应高于理论值,但氯化钙的用量过多会使脂肪酸钙对Ca2+大量吸附,从而影响终产品的质量和测定的结果。氯化钙用量占脂肪用量的23%~29%时效果较好。

复分解反应生成的脂肪酸钙为白色沉淀,可使用滤布进行过滤,过滤后的脂肪酸钙呈碱性。如果直接加入反刍动物日粮中饲喂,必然会破坏反刍动物瘤胃内正常pH和微生物环境。因此,得到的脂肪酸钙必须要用自来水进行冲洗,直至呈中性。同时,通过洗涤可以使吸附于产品上的钙被洗去,以保证产品的质量。

绿色的畜产品来源于安全的饲料。饲料的安全与卫生既关系到食品安全、畜牧业发展和畜产品贸易,更关系到人类的健康和生存质量[13]。目前生产中存在的问题是在脂肪酸钙制备过程中由于加入过量的氢氧化钠制成的脂肪酸钙呈碱性,要用水充分洗涤,因而会产生大量的废碱液。本研究用洗涤废液来处理麦草、稻草等粗饲料,使其碱化,以提高粗饲料的利用率,同时减少了废液对环境的污染。

[1]孙 涛,李建国,李胜利.脂肪酸钙在反刍动物中的应用及亚麻油脂肪酸钙的生产工艺[J].饲料工业,2005, 26(23): 48-50.

[2]SCHNEIDERP, SKLAND,CHALUPAW, et al.Feeding calcium salts of fatty acids to lactating cows[J].Journal of Dairy Science, 1988, 71(8): 2143-2150.

[3]孙国君,赵永金,祈凤华,等.脂肪酸钙加工工艺的研究[J].石河子大学学报(自然科学版), 2003, 7(1):18-20.

[4]H C鲁楚尼亚恩,郑泽贤,刘岳峰.油脂加工工艺[M].北京:轻工业出版社,1990.

[5]贾志远,姜 宁,张爱忠,等.脂肪酸钙生产工艺参数的筛选及其体外降解率的测定[J].饲料工业,2007, 28(11): 30-32.

[6]曾盖坤,殷耀成,何如星.油脂化工[M].北京:中国商业出版社,1996.

[7]李云燕,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008.

[8]袁 缨.动物营养学实验教程[M].北京: 中国农业大学出版社,2006.

[9]章朝晖,龙 罡,黄 静,等.猪油资源的深加工[J]. 中国油脂, 2006, 26(4): 40-42.

[10]杨炳毅.利用化学分析法测定脂肪酸钙含量[J].青海畜牧兽医学报,1997,4(1):20-21.

[11]程建波.长链脂肪酸钙盐加工工艺及其饲喂奶牛效果的研究[D].呼和浩特:内蒙古农业大学,2005.

[12]夏百根,黄乾明.有机化学[M].北京:中国农业大学出版社,2007.

[13]鲁鸿佩,孙爱华.影响饲料安全的因素与应采取的措施[J]. 甘肃农业科技, 2004(12): 50-52.