径向流磁流变阀控缸系统动力性能研究

2018-07-05胡国良张佳伟喻理梵

胡国良 张佳伟 钟 芳 喻理梵

(华东交通大学载运工具与装备教育部重点实验室, 南昌 330013)

0 引言

1948年美国学者RABINOW[1]首次提出磁流变液的概念。磁流变液在磁场作用下可由流体状态瞬时转变成半固体状态,并且该变化瞬时可逆。借助于磁流变液的流变性能,以磁流变液为工作介质的磁流变智能器件受到广泛关注。

磁流变阀是一种典型的磁流变智能器件,其阀体与阀芯相对固定,只需控制输入电流,就可调节阻尼间隙处的磁感应强度,进而获得可控的进出口压降,具有操作简单、响应速度快、可调范围大等优点[2-4]。近年来,国内外研究学者对磁流变阀的结构设计及参数优化进行了研究[5-14]。如增加激励线圈的数量,由单线圈变为双线圈或多线圈;或者改变流道结构,由轴向流变为径向流或混合流;抑或采用有限元法、响应曲面法来优化磁流变阀结构参数,达到提高压降的目的。然而以上研究中磁流变阀的进出口压降均小于2.5 MPa,所设计的磁流变阀只能应用于低压小流量系统,一定程度上限制了磁流变阀的应用范围。

针对磁流变阀的压降性能,课题组进行了系列研究[15-20]。为提高磁流变阀压降,设计了一种双线圈式磁流变阀,同时试验分析了磁流变阀结构参数对压降的影响[15];为提高压降可调范围,设计了一种阻尼间隙在1~2 mm之间机械无级可调的磁流变阀,仿真与试验结果表明可调范围可达10倍[16];在磁流变阀液流通道结构改进方面,先后设计了一种混合流动式磁流变阀和一种两级径向流蜿蜒式磁流变阀,仿真和实验结果表明这两种阀均具有较大的压降[17-18];同时,通过仿真和实验对比分析了圆环流和径向流两种流道结构对磁流变阀压降性能的影响[19];另外,在常规径向流磁流变阀结构基础上,通过改变材料属性,设计了一种改进型径向流磁流变阀,可提供4.2 MPa的压降[20]。

本文将常规型和改进型径向流磁流变阀[20]作为旁通控制阀应用于单出杆液压缸系统中,构成一种径向流磁流变阀控缸系统。同时通过理论计算及实验分析对所设计的径向流磁流变阀控缸系统进行动力性能分析,以期为磁流变阀的工业应用作进一步探索。

1 工作原理

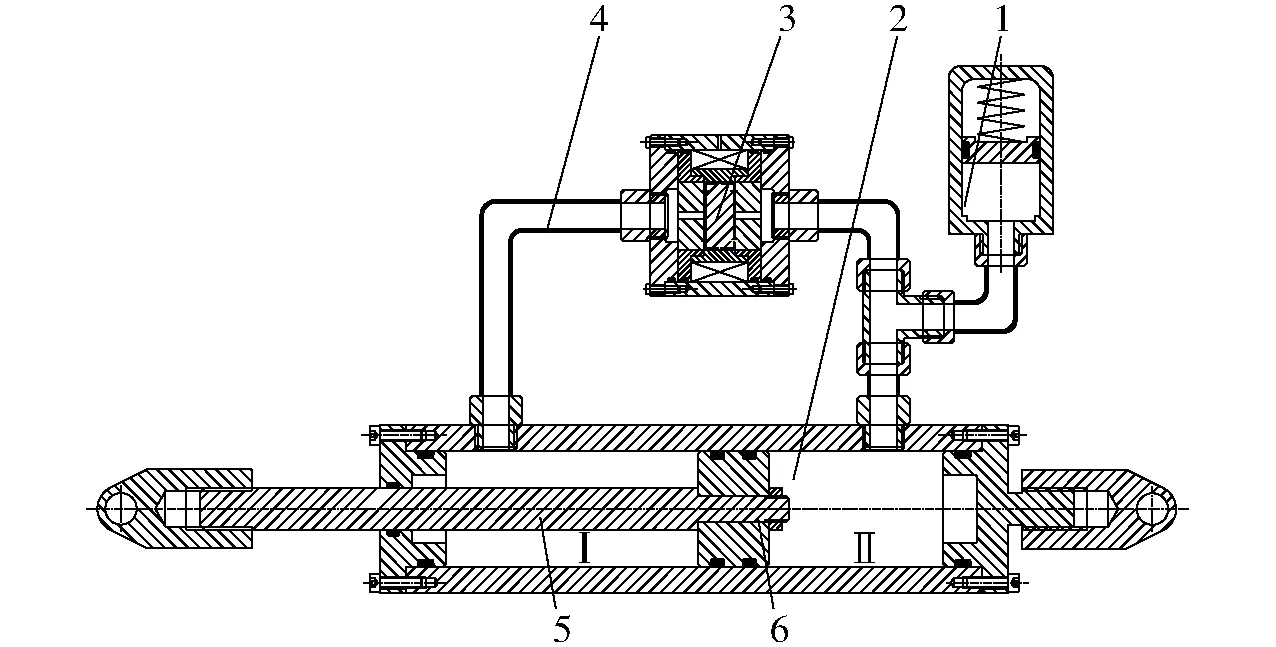

传统的磁流变阻尼器是在阻尼器缸体内置一励磁线圈,通过控制输入电流大小,改变阻尼间隙处磁场强度,获得可控阻尼力。该磁流变阻尼器结构紧凑,但所能达到的输出阻尼力较小。为获得更大的阻尼力和可调范围,一般采用增加励磁线圈或延长有效阻尼间隙的方法,容易导致阻尼器体积增大,且维修拆卸困难。基于此,设计的径向流磁流变阀控缸系统如图1所示,主要由径向流磁流变阀、单出杆液压缸和蓄能器通过液压管组合而成。旁通磁流变阀的结构有效解决了传统磁流变阻尼器为达到较大输出阻尼力导致外形尺寸偏大的问题;同时旁通式结构灵活性大,可通过更换不同结构的磁流变阀达到不同的动力性能。另外该系统结构简单、维修方便、综合成本低。

图1 径向流磁流变阀控缸系统结构示意图Fig.1 Structure diagram of radial flow MR valve controlled cylinder system1.蓄能器 2.单出杆液压缸 3.径向流磁流变阀 4.液压管5.液压缸活塞杆 6.液压缸活塞头

由图1可知,阀体、液压缸体及液压管内充满磁流变液,液压缸活塞头将缸筒分为复原腔Ⅰ与压缩腔Ⅱ。阀控缸系统工作可分为压缩行程与复原行程两部分,压缩行程时,液压缸活塞杆带动活塞头向右运动,压缩腔Ⅱ体积变小,迫使压缩腔Ⅱ内的磁流变液流经磁流变阀进入复原腔Ⅰ;复原行程时,液压缸活塞杆带动活塞头向左运动,复原腔Ⅰ体积变小,迫使复原腔Ⅰ内的磁流变液流经磁流变阀进入压缩腔Ⅱ,通过控制磁流变阀中的励磁线圈输入电流大小,可改变阀体内阻尼间隙处磁感应强度,流经磁流变阀的磁流变液剪切应力增加,进而控制磁流变阀进出口压降,使复原与压缩两腔出现压力差,活塞头的位移一定程度被抑制,从而起到阻尼作用。由于单出杆液压缸复原腔Ⅰ与压缩腔Ⅱ磁流变液体积不相等,因此引入蓄能器进行液体补偿。压缩行程时,液压缸体积空间减小,蓄能器收缩,补偿液压缸容积变化;复原行程时,液压缸体积空间变大,蓄能器放大,补偿液压缸容积变化。

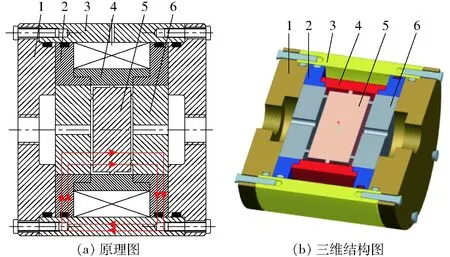

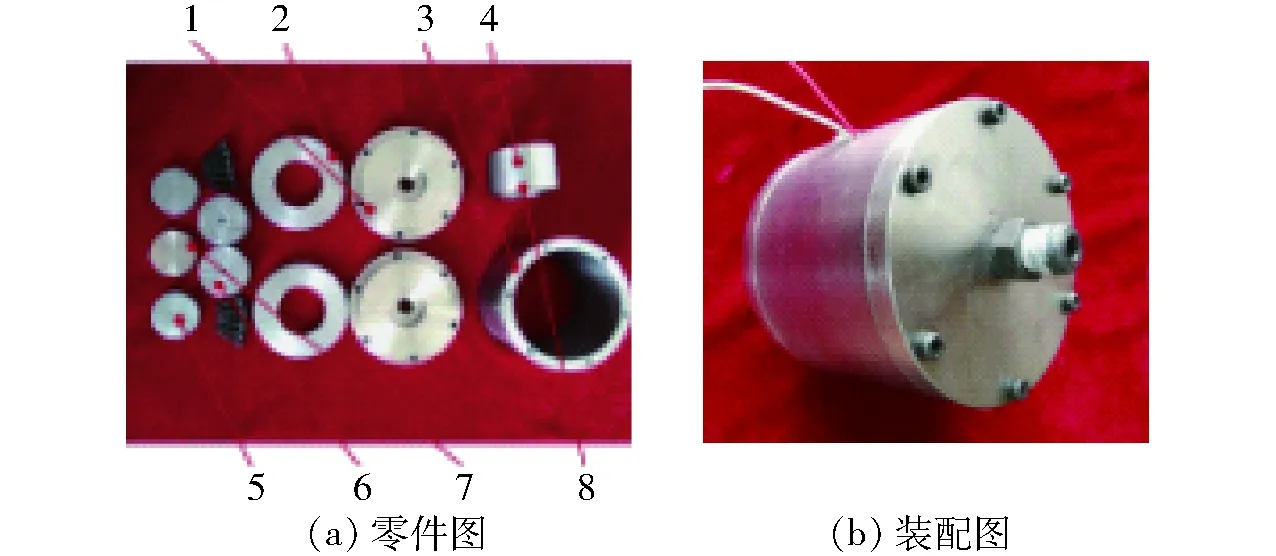

图2为常规型径向流磁流变阀结构示意图。图3为实物加工图,主要包括端盖、导磁圆盘、阀体、绕线架、阻尼圆盘和定位盘。导磁圆盘、阀体和绕线架均为导磁材料,磁力线依次穿过阀体、绕线架和导磁盘形成闭合回路,同时垂直于径向圆盘阻尼间隙。从图2可看出,径向流磁流变阀阻尼间隙包括两段中心小孔流、两段径向圆盘间隙流和两段轴向圆环间隙流,可为阀控缸系统提供较大的压降[19]。

图2 常规型径向流磁流变阀结构示意图Fig.2 Structure diagram of typical radial flow MR valve1.端盖 2.导磁圆盘 3.阀体 4.绕线架 5.阻尼圆盘 6.定位盘

图3 常规型径向流磁流变阀实物图Fig.3 Prototype pictures of typical radial flow MR valve1.端盖 2.导磁圆盘 3.绕线架 4.阀体 5.阻尼圆盘 6.定位盘

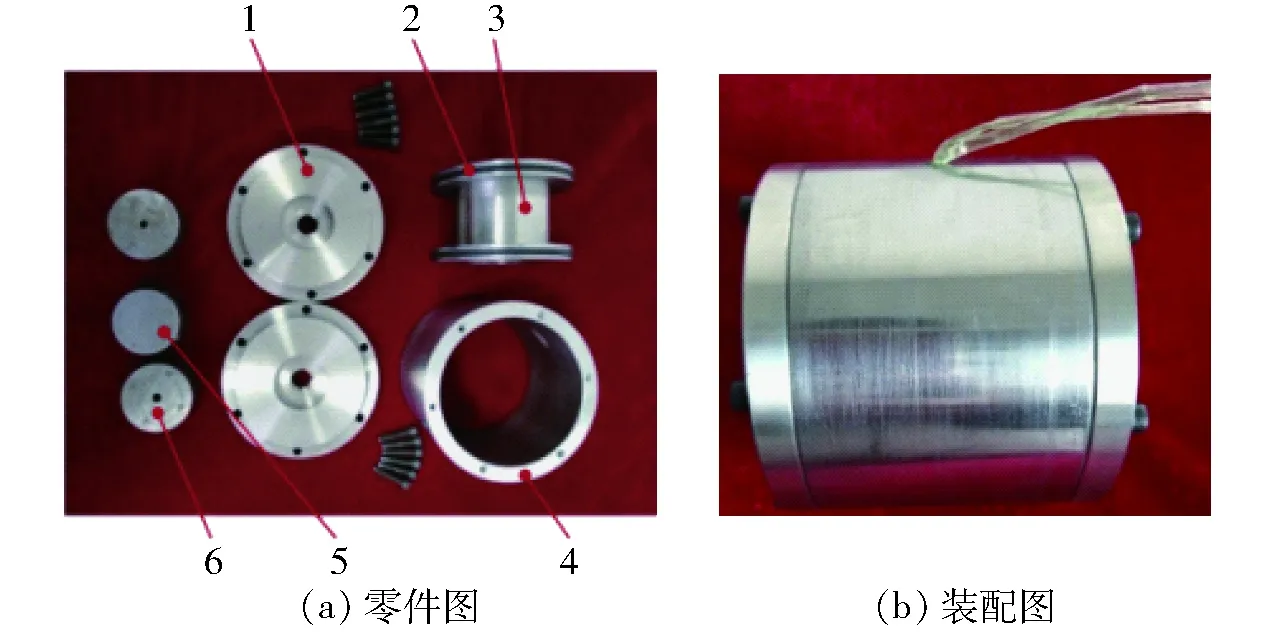

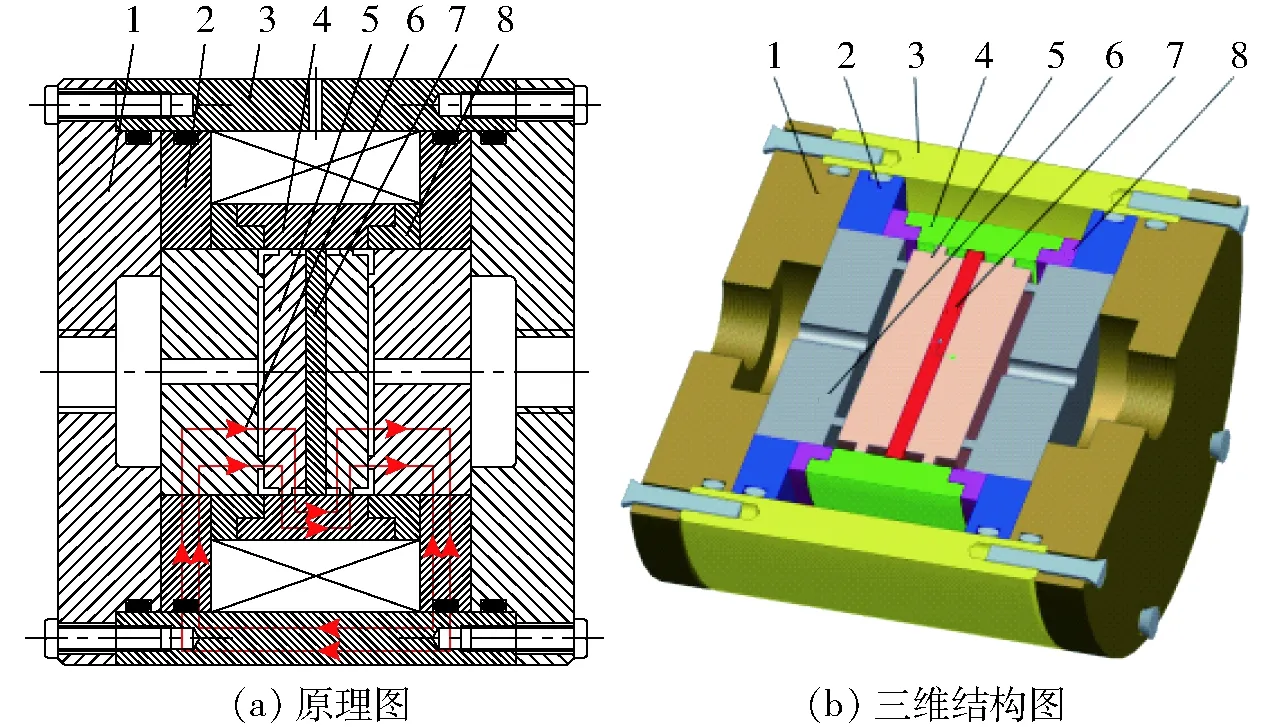

图4 改进型径向流磁流变阀结构示意图Fig.4 Structure diagrams of improved radial flow MR valve1.端盖 2.导磁圆盘 3.阀体 4.绕线架 5.阻尼圆盘 6.定位盘 7.隔磁盘 8.隔磁环

图4为改进型径向流磁流变阀结构示意图。图5为实物加工图。由图4、5可知,该阀是在常规型径向流磁流变阀的基础上,加入了隔磁盘和隔磁环结构,从而扭转磁力线走向,使轴向圆环间隙流道同时暴露于磁场中,达到混合流磁流变阀的效果。与常规型径向流磁流变阀相比,改进型径向流磁流变阀能为阀控缸系统提供更大的压降[20]。

图5 改进型径向流磁流变阀实物图Fig.5 Prototype pictures of improved radial flow MR valve1.端盖 2.导磁圆盘 3.阀体 4.绕线架 5.阻尼圆盘 6.定位盘 7.隔磁盘 8.隔磁环

2 阻尼力数学模型

由于选用单出杆液压缸,导致液压缸两腔的有效工作面积不等,因此它在两个方向上的阻尼力和速度也不等。图6为单出杆液压缸复原行程与压缩行程工作原理示意图。

图6 单出杆液压缸工作原理图Fig.6 Working principle diagrams of single rod hydraulic cylinder

由图6a可知,单出杆液压缸复原行程阻尼力F1可表示为

F1=fc+fr+(p2A2-p1A1)

(1)

其中

fc=μFN

(2)

式中fc——缸体与活塞头之间的摩擦力

fr——缸体与活塞杆之间的摩擦力

p1——压缩腔压力

p2——复原腔压力

A1——压缩腔有效工作面积

A2——复原腔有效工作面积

FN——活塞头与液压缸之间的压力

μ——活塞头与液压缸之间的摩擦因数

其中活塞头与液压缸体之间相对润滑,摩擦因数μ很小,同时fc≫fr,因此可忽略。

压缩腔与复原腔有效工作面积可表示为

(3)

(4)

式中Dc——液压缸活塞头直径

dr——液压缸活塞杆直径

将式(3)、式(4)代入式(1)中,可得

(5)

同理,由图6b可知,单出杆液压缸压缩行程阻尼力F2可表示为

(6)

复原行程中,流经径向流磁流变阀的流量可表示为

(7)

式中v1——活塞与液压缸体相对运动速度

压缩行程中,流经径向流磁流变阀的流量可表示为

(8)

式中v2——活塞与液压缸体相对运动速度

无论在复原行程或压缩行程,压缩腔压力p1和复原腔压力p2分别由径向流磁流变阀进出口两端压力提供,因此径向流磁流变阀控缸进出口压降即为磁流变阀两端压降,可表示为

Δp=p1-p2

(9)

3 仿真分析

3.1 磁流变液工作特性

径向流磁流变阀控缸系统工作介质为MRF-J01T型磁流变液。该磁流变液的特性参数曲线如图7所示,从图7可看出,磁流变液的剪切应力τy随磁场强度B增加而增加[19]。

图7 磁流变液特性曲线Fig.7 Specification of MRF-J01T

利用最小二乘法对图7所示τy-B曲线进行多项式拟合,得出磁场强度与剪切应力的关系

τy=a3B3+a2B2+a1B+a0

(10)

式中,a3=-984.274 2 kPa/T3,a2=865.390 1 kPa/T2,a1=-48.464 4 kPa/T,a0=0.018 2 kPa。

3.2 径向流磁流变阀控缸系统阻尼力仿真分析

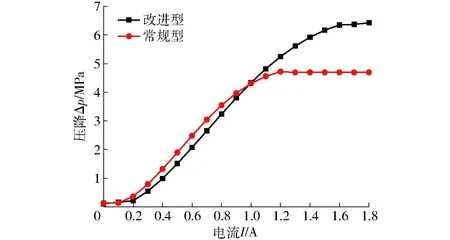

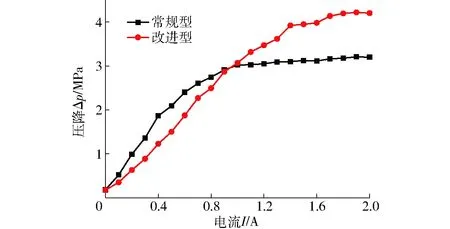

图8所示为采用有限元法得到的常规型和改进型径向流磁流变阀压降随电流变化曲线。由图8可知,电流较小时,常规型径向流磁流变阀压降高于改进型径向流磁流变阀;但随着电流的增加,常规型径向流磁流变阀压降增长速率变得缓慢;电流为1 A时改进型径向流磁流变阀压降超过常规型径向流磁流变阀;电流为1.2 A后,常规型径向流磁流变阀剪切应力达到饱和,压降不再增加,而改进型径向流磁流变阀剪切应力继续增加。

图8 改进型和常规型径向流磁流变阀仿真压降对比Fig.8 Comparison of simulated pressure drop for typical and improved radial flow MR valve

图9 常规型径向流磁流变阀控缸系统阻尼力与位移关系Fig.9 Relationship of damping force and displacement under different applied currents

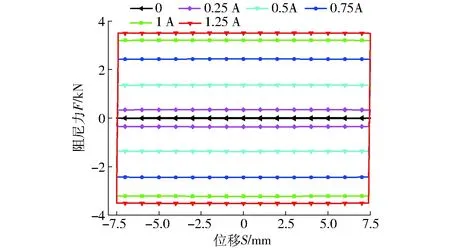

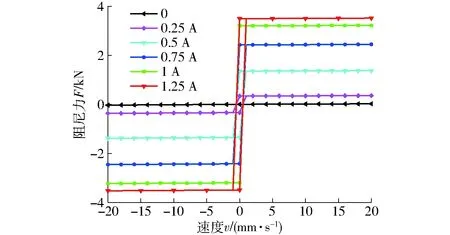

径向流磁流变阀控缸系统工作时,活塞杆呈往复运动规律,选取正弦激励对其进行阻尼力仿真。图9和图10分别为0.25 Hz振动频率激励下的常规型径向流磁流变阀控缸系统阻尼力随位移变化曲线和阻尼力随速度变化曲线。由图9可看出,磁流变阀控缸系统示功特性曲线饱满,呈“回”字型,仿真效果良好。另外,仿真分析时未考虑压缩腔压力p1和复原腔压力p2分别对复原行程与压缩行程的影响,示功特性曲线相对平衡位置对称。由图10可得,阀控缸系统阻尼力随速度增大变化不明显,随输入电流增大而增大;电流大于1 A时阻尼力增长减缓。输入电流为1 A时,阀控缸系统最大阻尼力达3.2 kN;输入电流1.25 A时,磁流变液剪切应力达到饱和,阀控缸最大阻尼力达3.5 kN。

图10 常规型径向流磁流变阀控缸系统阻尼力与速度关系Fig.10 Relationship of damping force and velocity under different applied currents

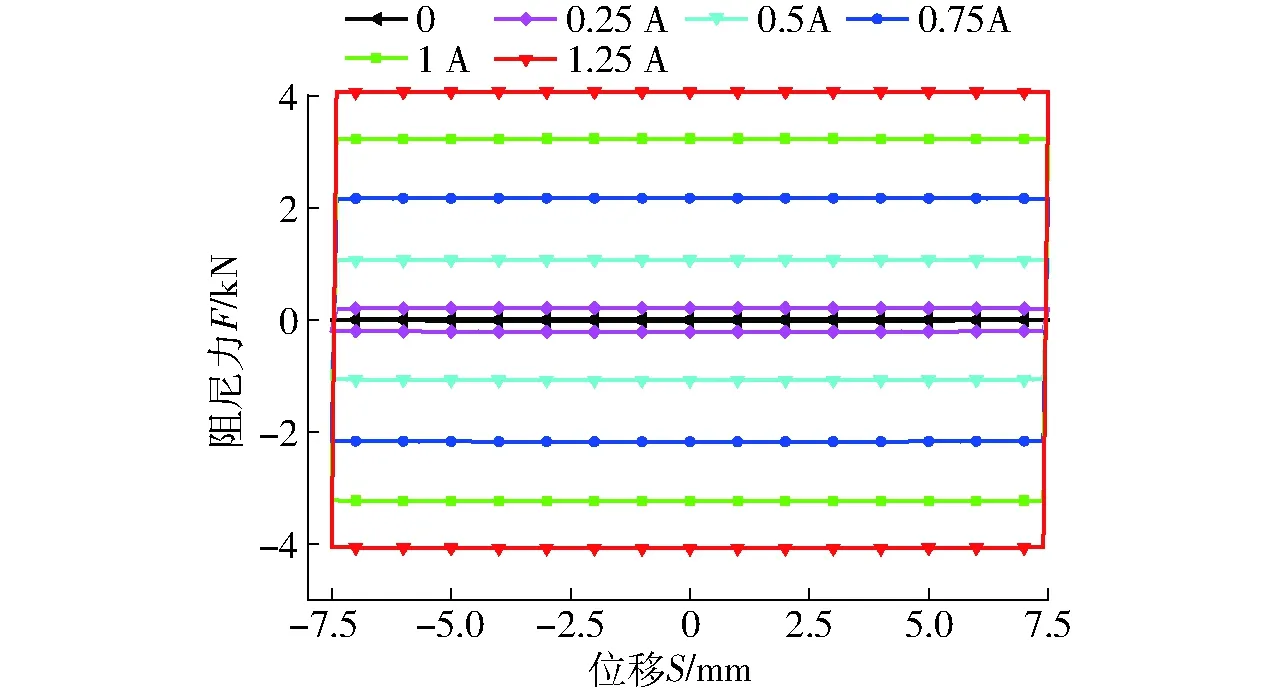

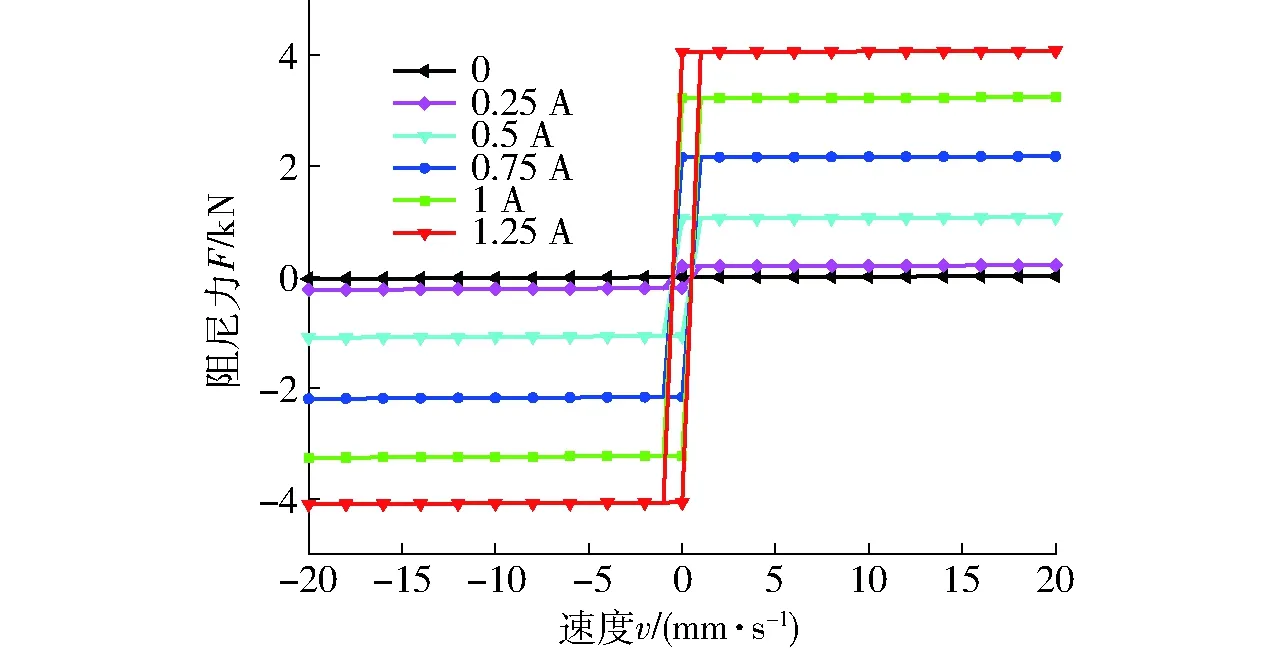

图11和图12分别为振动频率0.25 Hz激励下改进型径向流磁流变阀控缸系统阻尼力随位移变化和阻尼力随速度变化关系曲线。由图11可得,将常规型阀更换为改进型阀之后,示功曲线仍然呈饱满“回”字型,仿真效果良好。由图12可知,改进型径向流磁流变阀控缸系统阻尼力随输入电流增大而增大,电流1.25 A时,阀控缸系统最大阻尼力达4 kN。

图11 改进型径向流磁流变阀控缸系统阻尼力与位移关系Fig.11 Relationship of damping force and displacementunder different applied currents

图12 改进型径向流磁流变阀控缸系统阻尼力与速度关系Fig.12 Relationship of damping force and velocity under different applied currents

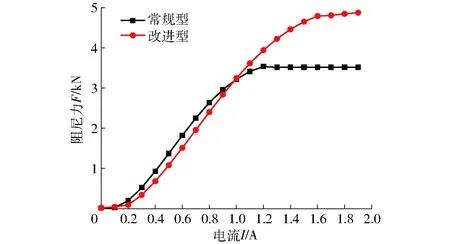

图13为常规型和改进型径向流磁流变阀控缸系统输出阻尼力随电流变化对比曲线。由图13可知,电流较小时常规型径向流磁流变阀控缸系统阻尼力略大于改进型径向流磁流变阀控缸,但随着电流持续增加,电流为1 A左右时常规型和改进型径向流磁流变阀控缸系统阻尼力相等,且常规型阀控缸阻尼力开始增长缓慢,而改进型阀控缸阻尼力持续增长。磁流变阀控缸系统输出阻尼力曲线与图8所示磁流变阀压降曲线变化趋势相同,仿真效果良好,进一步说明通过更换不同的磁流变阀可使磁流变阀控缸系统达到不同的控制效果,体现了外控优点。

图13 常规型和改进型径向流磁流变阀控缸系统阻尼力仿真对比Fig.13 Comparison of simulation of damping force with respect to current

4 动力性能实验分析

4.1 动力性能测试系统

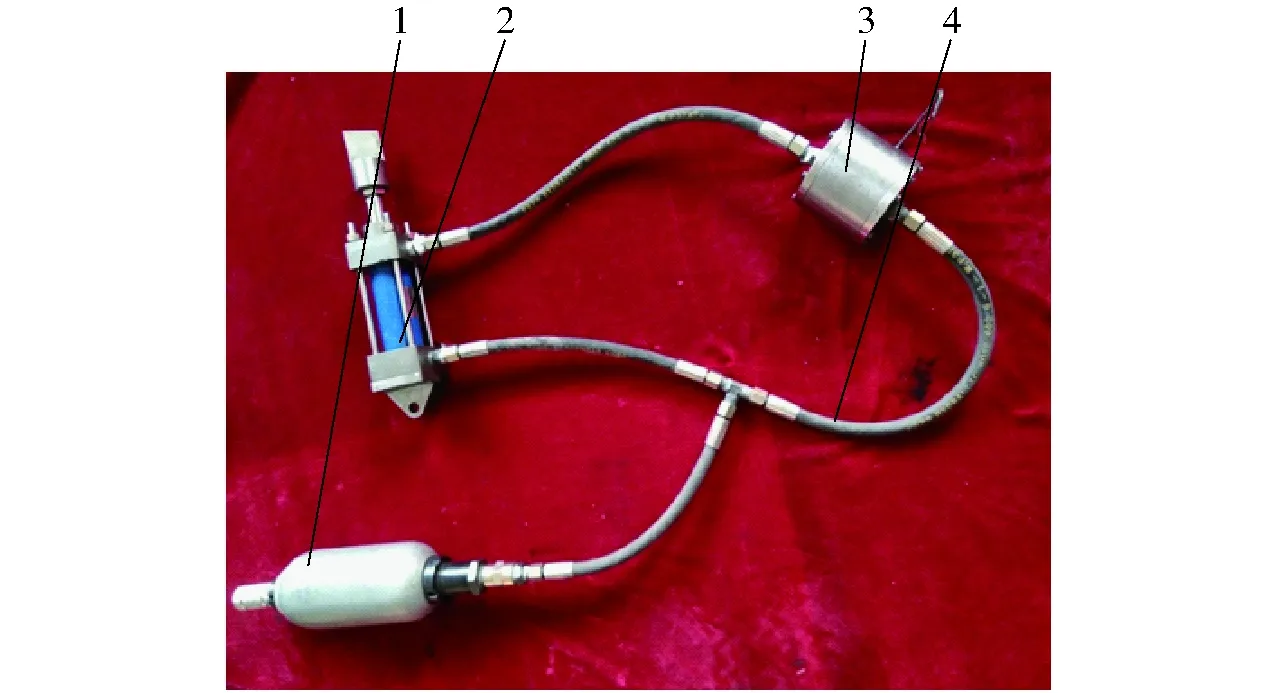

图14 径向流磁流变阀控缸系统实物图Fig.14 Prototype picture of radial flow MR valve controlled cylinder system1.蓄能器 2.液压缸 3.径向流磁流变阀 4.液压管

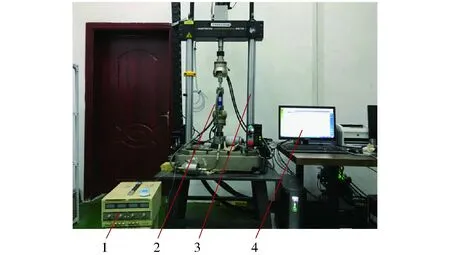

设计了如图14所示的径向流磁流变阀控缸系统,并采用INSTRON疲劳拉伸机对其进行动力性能测试,搭建的动力性能测试实验台如图15所示。该实验台主要包括径向流磁流变阀控缸系统、电源、疲劳拉伸机和主机。液压缸下端固定在疲劳拉伸机夹具上,上端连接动力杆及传感器。电源用于给磁流变阀激励线圈供电;疲劳拉伸机可为液压缸提供不同振动激励,同时配备传感器可将产生的阻尼力数据实时传递给主机。

图15 磁流变阀控缸系统动力性能测试台Fig.15 Experimental test rig of radial flow MR valve controlled cylinder system1.电源 2.径向流磁流变阀控缸系统 3.疲劳拉伸机 4.主机

4.2 常规型径向流磁流变阀控缸系统动力性能

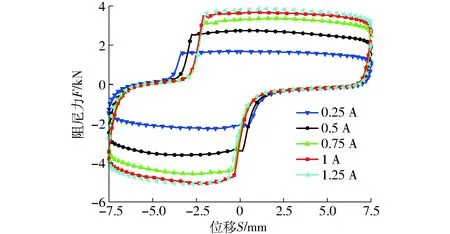

图16 不同电流下阻尼力-位移关系Fig.16 Relationship of damping force and displacement at different currents

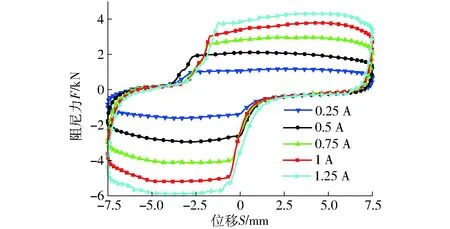

实验时,手动调节电源旋钮,为径向流磁流变阀控缸系统提供不同大小的加载电流,进而得到所需输出阻尼力。同时,设置疲劳拉伸机参数用于提供不同频率和位移的振动激励。图16为不同电流下常规型径向流磁流变阀控缸系统输出阻尼力随位移的变化曲线。由图16可知,常规型径向流磁流变阀控缸系统阻尼力-位移关系曲线与仿真曲线趋势基本一致,随着激励电流的增大,阻尼力-位移曲线在纵轴上都表现为由内向外分布,这是因为随着外加激励电流的增大,径向流磁流变阀两端的屈服压降也会增大,进而引起径向流磁流变阀控缸系统的阻尼力逐渐增大。同时,阻尼力在0到1 A时增长迅速,1 A以后增长缓慢,这是由于电流为1.2 A时,容腔内的磁流变液剪切应力达到饱和,磁流变阀两端压降达到最大值,继续增大电流对阻尼力的影响变小。另外,该曲线并不像仿真曲线一样呈规则的圆滑饱满的“回”字分布,在复原和压缩行程中分别存在一定程度的缺失,主要原因在于系统中磁流变液灌注不充分,导致系统中混有一定体积的空气,在拉伸和压缩过程中不能及时补偿液压缸内缺失的磁流变液出现一段空程,活塞得不到来自磁流变液传递的阻尼力,因此呈现出不同程度缺失。

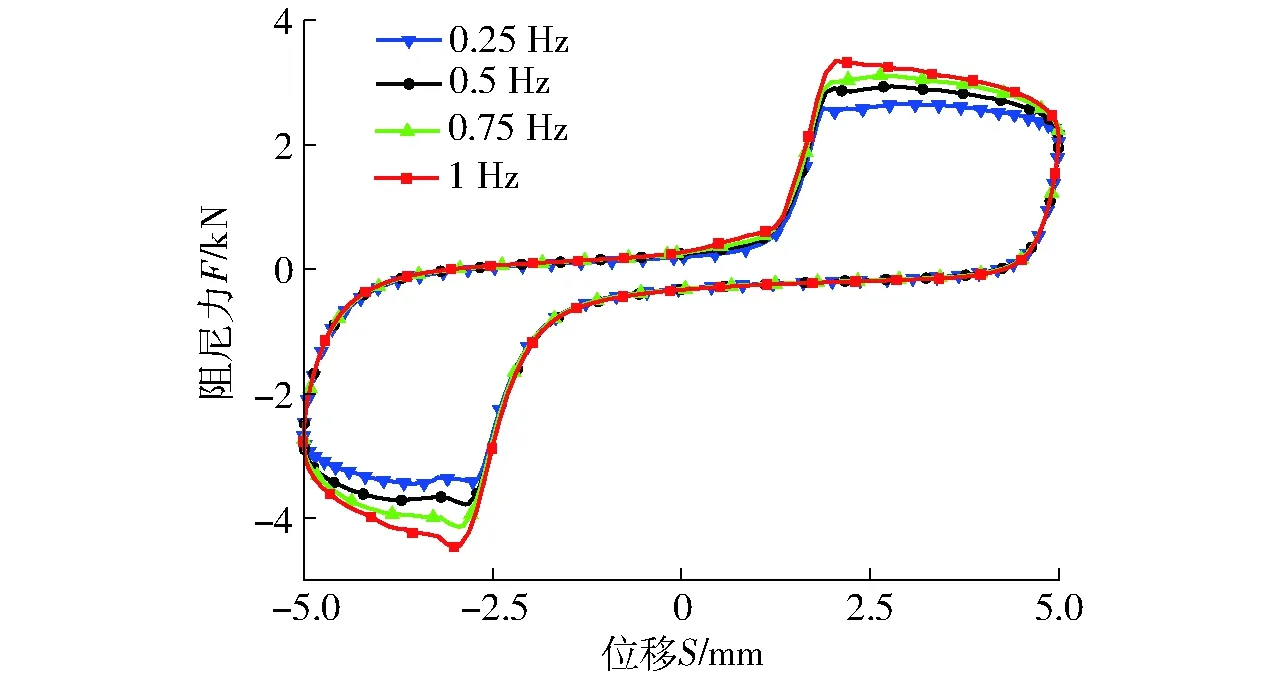

图17为不同振幅下阻尼力变化关系,图18为不同频率下阻尼力变化关系。从图17、18可看出,同一频率下,阻尼力随振幅增大而增大;同一振幅下,阻尼力随频率增大而增大,但变化均不是很大。主要原因在于,通入电流时,磁流变阀在磁场作用下既有粘滞压降又有屈服压降,其中屈服压降与电流相关,电流不变时,磁流变阀的屈服压降也保持不变。而粘滞压降与磁流变液的流量相关,即磁流变液的流动速度越大,粘滞压降也越大。由于振幅和频率的增大,阀控缸内磁流变液的流动速度增大,使磁流变阀的粘滞压降增大,从而增大输出阻尼力。

图17 不同振幅下阻尼力-位移关系Fig.17 Relationship of damping force and displacement at different amplitudes

图18 不同频率下阻尼力-位移关系Fig.18 Relationship of damping force and displacement at different frequencies

4.3 改进型径向流磁流变阀控缸系统动力性能

图19 不同电流下阻尼力-位移关系Fig.19 Relationship of damping force and displacement at different currents

图19所示为不同电流下改进型径向流磁流变阀控缸系统阻尼力随位移的变化曲线。由图19可知,改进型径向流磁流变阀阻尼力-位移关系曲线与仿真曲线基本趋势一样,阻尼力随输入电流的增大而增大。与常规型径向流磁流变阀控缸系统不同的是,电流大于1 A时,阻尼力仍持续增长。另外,在复原和压缩行程中实验曲线也存在一定程度的缺失。

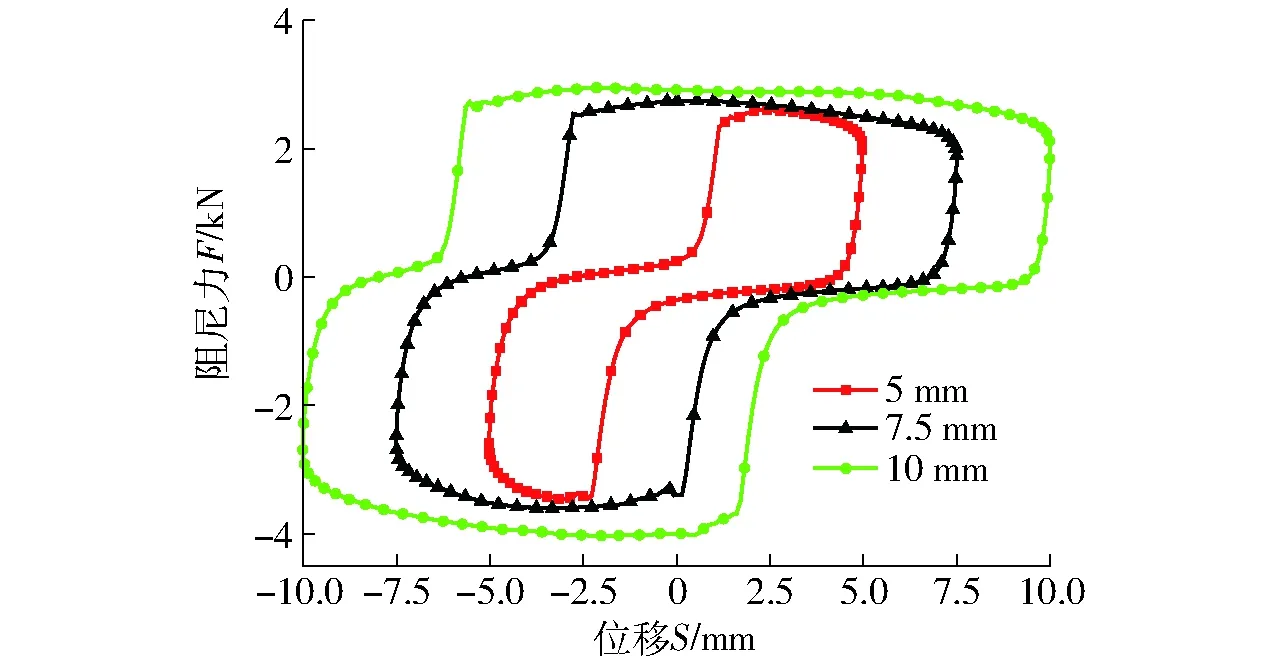

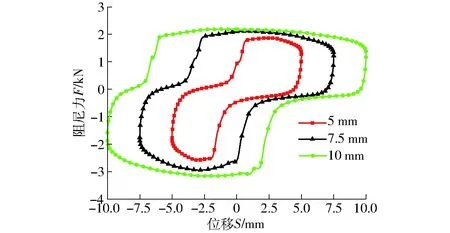

图20为不同振幅下阻尼力变化关系,图21为不同频率下阻尼力变化关系。从图20、21可看出,改进型阀控缸系统与常规型阀控缸系统变化趋势相同,阻尼力均随活塞杆的运动速度增加而增大。

图20 不同振幅下阻尼力-位移关系Fig.20 Relationship of damping force and displacement at different amplitudes

图21 不同频率下阻尼力-位移关系Fig.21 Relationship of damping force and displacement at different frequencies

4.4 常规型与改进型径向流磁流变阀控缸系统动力性能对比分析

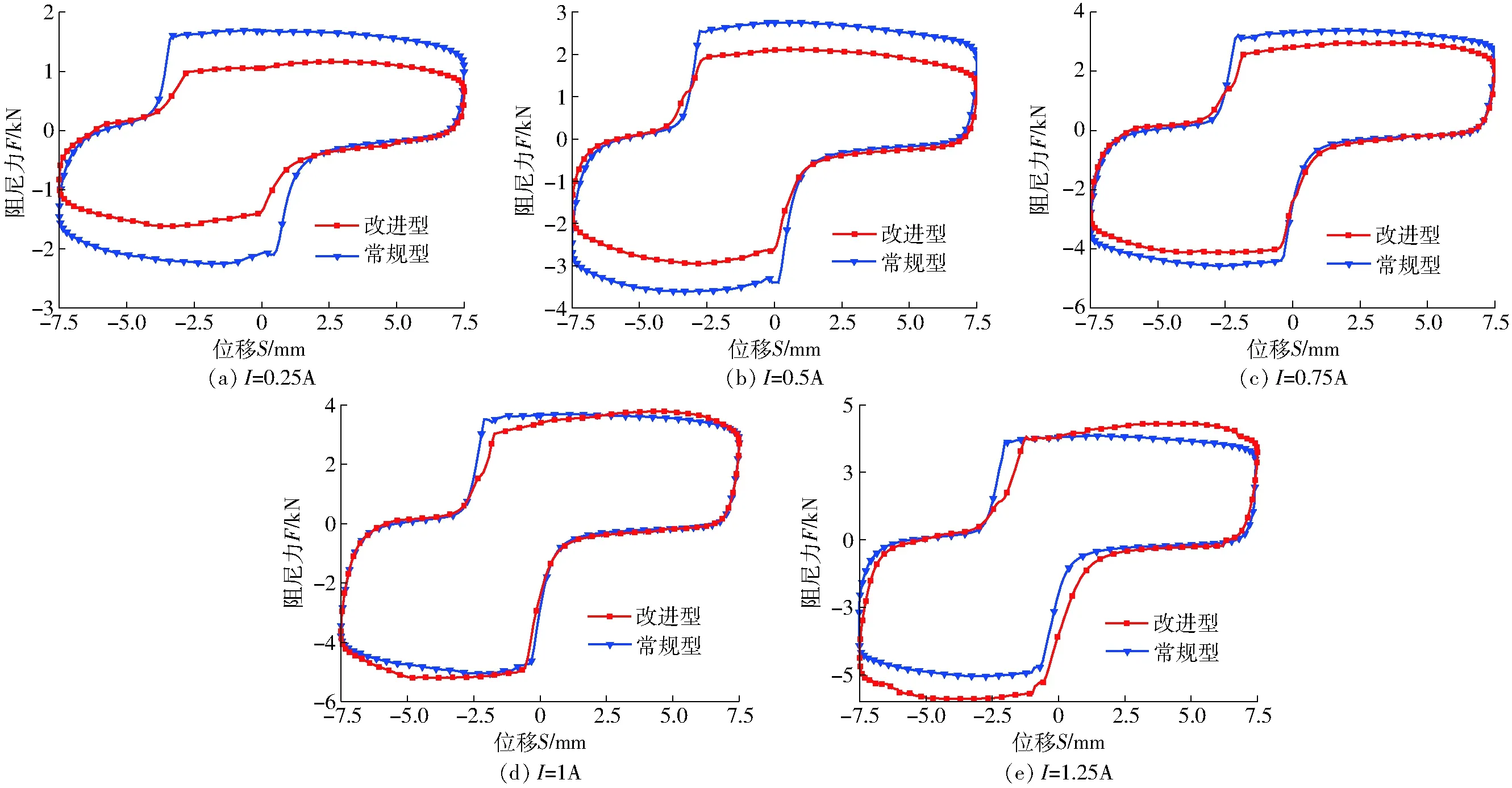

图22所示为常规型和改进型径向流磁流变阀控缸系统输出阻尼力对比曲线图,其中加载电流分别为0.25、0.5、0.75、1、1.25 A。由图22a、22b、22c可知,当电流较小时,常规型磁流变阀控缸系统产生的阻尼力会大于改进型磁流变阀控缸系统。由图22d可知,当电流达到1 A时,常规型磁流变阀控缸系统与改进型磁流变阀控缸系统输出阻尼力曲线趋于重合,此时两种阀控缸系统复原行程下阻尼力可达3.6 kN,压缩行程阻尼力为5 kN。由图22e可知,当电流为1.25 A时,改进型磁流变阀控缸系统所产生的阻尼力大于常规型磁流变阀控缸系统,改进型磁流变阀控缸系统复原行程阻尼力达4.2 kN,压缩行程阻尼力达5.8 kN,常规型磁流变阀控缸系统复原行程阻尼力只有3.8 kN,压缩行程阻尼力只有5 kN。

图22 常规型与改进型磁流变阀控缸系统阻尼力对比Fig.22 Damping force of typical and improved radial flow MR valve controlled cylinder systems

图23 常规型和改进型径向流磁流变阀实验压降对比Fig.23 Pressure drop of typical and improved radial flow MR valve controlled cylinder systems

图23所示为改进型与常规型径向流磁流变阀压降实验对比[20]。当加载电流较小时,常规型径向流磁流变阀压降大于改进型径向流磁流变阀压降,从而常规型径向流磁流变阀控缸系统阻尼力大于径向流磁流变阀控缸系统;随着电流的增大,当电流达到0.9 A时,常规径向流磁流变趋于饱和,然而此时的改进型径向流磁流变阀还远未达到饱和,压降增大的趋势依旧明显,因此改进型径向流磁流变阀的压降随电流增大仍然保持增大,并在1 A时与常规型径向流磁流变阀一样,此时常规型径向流磁流变阀控缸系统阻尼力等于改进型径向流磁流变阀控缸系统;当电流超过1 A,改进型径向流磁流变阀所得到的压降超过常规型径向流磁流变阀的压降,进而改进型径向流磁流变阀控缸系统阻尼力大于常规型径向流磁流变阀控缸系统。

上述分析说明径向流磁流变阀两端的压降决定着径向流磁流变阀控缸系统的输出阻尼力。磁流变阀所能产生的压降越大,其形成的旁通型阀控缸系统能实现的阻尼力越大,也验证了具有更高压降可调范围的改进型径向流磁流变阀所形成的阀控缸系

统能达到更好的阻尼性能。因此可通过更换具有不同压降可调范围的磁流变阀来满足阀控缸系统不同输出阻尼力的需求。

5 结论

(1)常规型与改进型径向流磁流变阀控缸系统输出阻尼力均随电流增加而增大,磁流变阀作为核心元件旁通控制阻尼器能够实现阻尼力连续可调,得到良好减振效果。

(2)仿真和实验结果表明,径向流磁流变阀控缸系统输出阻尼力随频率和振幅变化不大,说明磁流变阀作为核心元件旁通控制阻尼器受活塞杆运动速度影响很小。

(3)径向流磁流变阀控缸系统动力性能测试结果表明,加载电流1.25 A时,常规型阀控缸系统最大阻尼力可达5 kN,改进型阀控缸系统最大阻尼力可达5.8 kN,说明径向流磁流变阀控缸系统具有良好的动力性能。

(4)对比分析不同加载电流下常规型与改进型径向流磁流变阀控缸系统输出阻尼力,得知不同类型的磁流变阀控缸系统具有不同的动力性能,进一步说明可通过更换具有不同压降可调范围的磁流变阀来满足系统不同输出阻尼力的需求。

1 RABINOW J. The magnetic fluid clutch[J]. American Institute of Electrical Engineers, 1948, 67: 1308-1315.

2 LI W H, DU H, GUO N Q. Finite element analysis and simulation evaluation of a magnetorheological valve[J]. The International Journal of Advanced Manufacturing Technology, 2003, 21(6):438-445.

3 ZHU X, JING X, CHENG L. Optimal design of control valves in magnetorheological fluid dampers using a nondimensional analytical method[J]. Journal of Intelligent Material Systems and Structures, 2013, 24(1): 108-129.

4 KOSTAMO E, KOSTAMO J, KAJASTE J, et al. Magnetorheological valve in servo applications[J]. Journal of Intelligent Material Systems and Structures, 2012, 23(9): 1001-1010.

5 ABD FATAH A Y, MAZLAN S A, KOGA T, et al. A review of design and modeling of magnetorheological valve[J]. International Journal of Modern Physics B, 2015, 29(4): 1530004.

6 GORDANINEJAD F, WANG X, HITCHCOCK G, et al. Modular high-force seismic magneto-rheological fluid damper[J]. Journal of Structural Engineering, 2010, 136 (2): 135-143.

7 SAHIN H, WANG X, GORDANINEJAD F. Magneto-rheological fluid flow through complex valve geometries[J]. International Journal of Vehicle Design, 2013, 63(2-3): 241-255.

8 YOO J H, WERELEY N M. Design of a high-efficiency magnetorheological valve[J]. Journal of Intelligent Material Systems and Structures, 2002,13(11): 679-685.

9 NOSSE D T, DAPINO M J. Magnetorheological valve for hybrid electrohydrostatic actuation[J]. Journal of Intelligent Material Systems and Structures, 2007, 18(11): 1121-1136.

10 WANG D H, AI H X, LIAO W H. A magnetorheological valve with both annular and radial fluid flow resistance gaps[J]. Smart Materials and Structures, 2009, 18(11): 115001.

11 IMADUDDIN F, MAZLAN S A, RAHMAN M A A, et al. A high performance magnetorheological valve with a meandering flow path[J]. Smart Materials and Structures, 2014, 23(6): 1-11.

12 ICHWAN B, MAZLAN S A, IMADUDDIN F, et al. Development of a modular MR valve using meandering flow path structure[J]. Smart Materials and Structures, 2016, 25(3): 037001.

13 NGUYEN Q H, CHOI S B, LEE Y S, et al. An analytical method for optimal design of MR valve structures[J]. Smart Materials and Structures, 2009, 18(9): 1088-1100.

14 HADADIAN A, SEDAGHATI R, ESMAILZADEH E. Design optimization of magnetorheological fluid valves using response surface method[J]. Journal of Intelligent Material System and Structures, 2014, 25(11): 1352-1371.

15 HU G, LONG M, HUANG M, et al. Design, analysis, prototyping, and experimental evaluation of an efficient double coil magnetorheological valve[J]. Advances in Mechanical Engineering, 2014(8): 1-9.

16 HU G, LONG M, YU L, et al. Design and performance evaluation of a novel magnetorheological valve with a tunable resistance gap[J]. Smart Materials and Structures, 2014, 23(12): 127001.

17 HU G, LIAO M, LI W. Analysis of a compact annular-radial-orifice flow magnetorheological valve and evaluation of its performance[J]. Journal of Intelligent Material Systems and Structures, 2017, 28(10): 1322-1333.

18 胡国良, 钟芳, 张海云. 两级径向流蜿蜒式磁流变阀结构设计与动态性能分析[J/OL]. 农业机械学报, 2016,47(10):376-382,389.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161049&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.10.049.

HU Guoliang, ZHONG Fang, ZHANG Haiyun. Structure design and dynamic performance analysis of a two-stage radial type magnetorheological valve with meandering fluid flow paths[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(10): 376-382,389. (in Chinese)

19 胡国良, 李海燕, 李卫华. 径向流和圆环流磁流变阀压降性能分析与试验[J/OL]. 农业机械学报, 2016, 47(4):364-371,405.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160448&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.04.048.

HU Guoliang, LI Haiyan, LI Weihua. Comparison and experiment of pressure drop of radial and annular type magnetorheological valves[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(4): 364-371, 405. (in Chinese)

20 胡国良, 钟芳. 磁场结构对径向流磁流变阀动态性能的影响[J/OL]. 农业机械学报, 2017, 48(9): 411-420.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170952&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2017.09.052.

HU Guoliang, ZHONG Fang. Influence of magnetic field structure on dynamic performance of radial magnetorheological valve[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017,148(9): 411-420.(in Chinese)