规模化沼气工程预警监控系统设计与实验

2018-07-05吴树彪张相雨王海粟董仁杰

吴树彪 张相雨 王海粟 孙 昊 董仁杰

(中国农业大学农业部可再生能源清洁化利用技术重点实验室, 北京 100083)

0 引言

厌氧发酵技术可以实现有机废弃物的资源化、无害化利用,具有能源二次回收与环境保护的双重效果,是一种高效处理废弃物的途径[1-2]。在厌氧发酵过程中,若系统缓冲能力较差,则有可能导致有机酸积累、产气效率下降甚至整个系统酸化[3-4]。目前沼气工程普遍采用甲烷产量、pH值等指标表征厌氧发酵系统的稳定性[5]。虽然这些指标便于监测,但因其具有滞后性,往往在系统发生异常之后才会表现出明显变化。挥发性脂肪酸(VFAs)是厌氧发酵过程中产乙酸阶段到产甲烷阶段的中间产物,一旦发生积累直接影响整个系统稳定[6];碳酸氢盐(TIC)可以对发酵体系进行缓冲,与VFAs释放出的氢离子结合,使pH值维持在一定范围内,所以VFAs、TIC和两者质量浓度的比值(VFAs/TIC)能够更真实准确地反映厌氧发酵系统的运行状态[7]。

目前检测VFAs的方法有气相色谱法、蒸馏法、滴定法等[8],TIC的检测方法有分光光度法和滴定法[9]。滴定法因其操作简便、成本低和对检测环境要求低,目前在科研和实际工程中得到广泛应用。赖明等[10]基于PLC设计了印染行业中自动控制染色剂滴定精度的自动滴定控制系统,但由于未能充分考虑滴定法和自动控制仪器各自的特性要求,该装置仍有许多亟待完善的地方。徐昊等[11]基于LabVIEW的虚拟光度滴定系统实现了滴定过程的自动化,但滴定前需要在样品中手动添加酚酞指示剂,且这种方法仍无法很好地应用于滴定沼液这种成分复杂的样品。此外,目前沼气工程监控系统的数据处理复杂,同时还需要操作人员手动录入第三方软件完成,且检测结果仅限于本地显示,无法及时通知检测人员,限制了工作时间和空间范围[12],一旦发现运行异常,操作人员无法及时对沼气工程采取应急措施,容易造成安全事故和经济损失[13-14]。因此,设计一种实现规模化沼气工程VFAs和TIC等监测和自动预警诊治功能的装置具有重要意义。

本文基于Visual Studio 2017开发平台,以C#高级语言编程,结合传感技术、数据采集技术、运动控制技术和信息远程传输技术,设计一种保障厌氧发酵过程稳定性的自动预警诊治系统,以实现农业沼气工程厌氧发酵全过程的自动预警、监控、运行状态诊断,并将诊断结果和内嵌的专家系统给出的对应处理建议通过网络远程发送给用户,以及实现用户远程管理其沼气工程运行的功能。

1 系统组成及工作原理

该系统包括数据远程传输模块、总控制模块、显示模块、运动控制模块、滴定模块、清洗模块、进样模块、I/O控制模块、数据采集模块等9大模块(图1),系统硬件组成主要包括GUC-T系列嵌入式多轴运动控制器、12.1英寸电阻触摸显示屏、300 mm×350 mm型龙门系统、30 mL滴定管、Flatspin型磁力搅拌器、松下AHN22224型电磁继电器、pHG-202型传感器、SH-215B型运动驱动器、KDS-FB2N17Y型取样蠕动泵、200 mL反应池、3/16型单通阀、6号滴定针、EPDM24V型清洗泵和KDS-FC2N17Y型排液蠕动泵等。采用RS485/USB总线实现串口通讯,将采集后的数据经处理、专家系统诊断后远程发送到用户手机端,用户可根据接收到的信息远程控制其沼气工程的厌氧发酵进程,实现沼气工程的预警、诊治。

图1 沼气工程预警监控系统结构示意图Fig.1 Structure diagram of warning and monitoring system1.用户端 2.基站 3.工业控制计算机 4.触摸显示屏 5.精密位移平台 6.单通阀 7.滴定液储液瓶 8.磁力搅拌器 9.pH传感器 10.清洗喷头 11.滴定针 12.反应池 13.清洗泵 14.去离子水瓶 15.排液蠕动泵 16.取样蠕动泵 17.废液缸 18.发酵罐 19.进料泵

工作时,FB2N17Y型取样蠕动泵取定量沼液进入200 mL反应池,300 mm×350 mm型龙门系统移动使pHG-202型传感器浸入到沼液中,测得的pH值作为初始值。3/16型单通阀呈滴定方向工作时,滴定液通过6号滴定针进入反应池。pHG-202型传感器在每次滴定结束充分反应后采集pH信号值并与滴定终点值作比较,直到滴定到预设终点。在30 mL滴定管内的滴定液滴完后单通阀呈加液方向工作,将滴定管加满滴定液。pHG-202型传感器在整个滴定过程中每隔30 s采集一次信号并将绘制的pH值曲线显示到12.1英寸电阻触摸显示屏上。基于自行设计的数学模型,在pH值滴定到5时计算TIC质量浓度,在pH值滴定到4.4时计算VFAs质量浓度,再计算VFAs/TIC的值,将上述3个数值添加到历史数据中。对VFAs/TIC划分不同区间,每个区间表示发酵罐不同的运行状态并给出对应处理建议[15-16]。针对不同发酵罐缓冲能力不同的情况,用户也可自定义设置各区间值。系统数据发送程序将VFAs/TIC数值、运行状态和处理建议通过网络发送到用户手机端。同时,在滴定结束后开启清洗程序,EPDM24V型清洗泵和KDS-FC2N17Y型排液蠕动泵协同对反应池进行清洗,至此一次样品检测结束。

2 系统软件设计

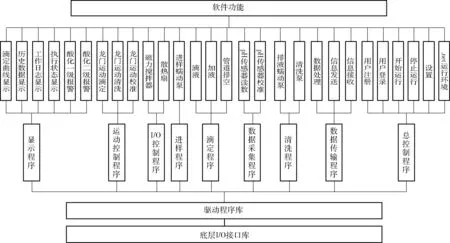

通过分析该监控诊治系统所要实现的目标,选用Visual Studio 2017软件开发平台,采用C#高级语言进行工控机软件编程,进行模块化程序设计。如图2所示,按功能不同将系统软件分为多个不同的子程序进行设计,分别对子程序进行调试,与硬件结合实现预期运行目标,最后将所有子程序封装入主程序中,调试实现顺利运行的效果。

图2 软件功能模块组成框图Fig.2 Function diagram of each software unit

2.1 系统运行流程设计

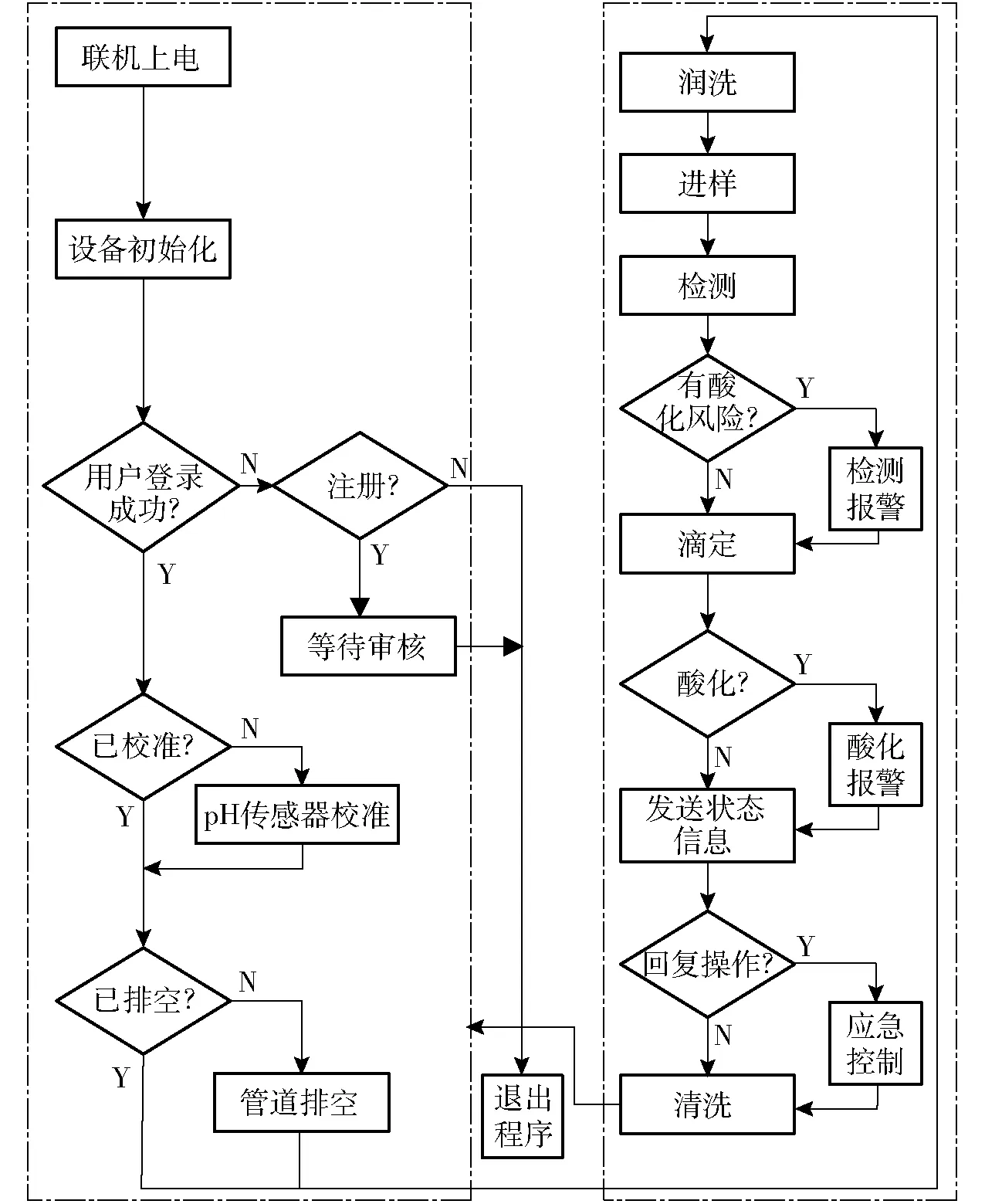

图3 系统运行流程图Fig.3 Flow chart of system operation

确定系统软件各子程序后,按照由子到总的设计思想,需将各子程序有序封装到总程序中,使各程序有序运行,本系统的运行流程如图3所示。主要工作环节有设备初始化、用户登录、pH传感器校准、管道排空、润洗、进样、检测、滴定、酸化报警、状态发送、接收回复信息、清洗等。

2.2 各模块子程序设计

2.2.1显示程序

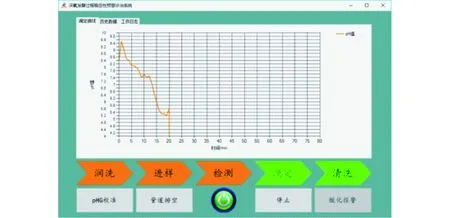

图4 系统运行主界面Fig.4 Operation panel of system

人机交互界面如图4所示,由Visual Studio提供的tabControl、chart、listView、WorkNote、button等控件组合设计而成,包括滴定曲线显示、历史数据、工作日志、执行状态、分级报警及其他按钮。滴定过程中的pH值实时显示到网格中,并可导出bmp、jpg、emf、png、gif、tif、icon等7种不同格式的图片。历史数据显示列表存储了该系统每次运行的时间、pH值、VFAs质量浓度、TIC质量浓度和VFAs/TIC,利用ReportToExcel(ListView list,List〈int〉ColumnWidth,string ReportTitleName)代码,历史数据可一键导成Excel表格。工作日志用于显示本系统的运行状态,包括时间、运行中程序、计算结果、状态诊断等信息,利用File.AppendAllText(path,appendText)代码,同样也可导出到Text文档(x.txt)中。

2.2.2运动控制程序和I/O控制程序

该系统的运动由运动控制器接收工控机的信号控制步进电动机运行,通过点位运动程序中的axis确定轴号、vel确定速度、pos确定步长、trap.acc确定加速度、trap.dec确定减速度、trap.smoothTime确定平滑时间,实现龙门系统在系统运行不同时刻的运动,使pH传感器、滴定针、清洗喷头等悬挂物能有序进出反应池,协调各部件的工作顺序。磁力搅拌器和散热扇等通过sRtn=gts.mc.GT_SetDoBit(gts.mc.MC_GPO,4,0)代码,运动控制器的I/O口输出高低电平控制电磁继电器的开闭,进而控制直流电动机驱动元器件运行。

2.2.3进样程序

该系统所检测的样品暂存在取样槽内,取样蠕动泵通过点位运动的pos+=18000代码,从取样槽内精确取样20 mL到反应池,然后再通过pos-=8000代码反转将进样管内的沼液退回取样槽,防止长时间淤积造成堵塞。取样槽内的沼液在取样结束后及时排出,为下次取样做准备。

2.2.4滴定程序

滴定是本系统的工作中心,滴定程序和滴定算法直接影响该系统检测结果的准确性。滴定过程包括在样品中滴加滴定液、向滴定管内补充滴定液和滴定管道的排空。滴加滴定液时,根据预先手动滴定过程中不同阶段pH值变化的剧烈程度,将连续滴定过程按不同pH值划分滴定区间,使每个区间内的pH值在滴定过程中不会出现陡降。通过if()、else if()和sleep()代码,设定每个滴定区间滴加不同体积滴定液并等待不同反应时间,其中每个区间的滴定体积和等待时间根据碱度的强弱设定,若碱度较强,则设定较大的滴定体积和较长的等待时间。该系统分别设定“碱度极弱”、“碱度较弱”、“碱度较强”和“碱度极强”4个滴定挡位,根据碱度强弱选择不同滴定挡位以保障检测的高效性和结果的准确度。滴定管内滴定液的剩余量由程序实时计算,当滴定程序检测到滴定液不够下次滴定时,补液程序开始运行将滴定管加满。当滴定管道内存在气泡时,管道排空程序将滴定管内的滴定液一次全部排空并再次补充满。

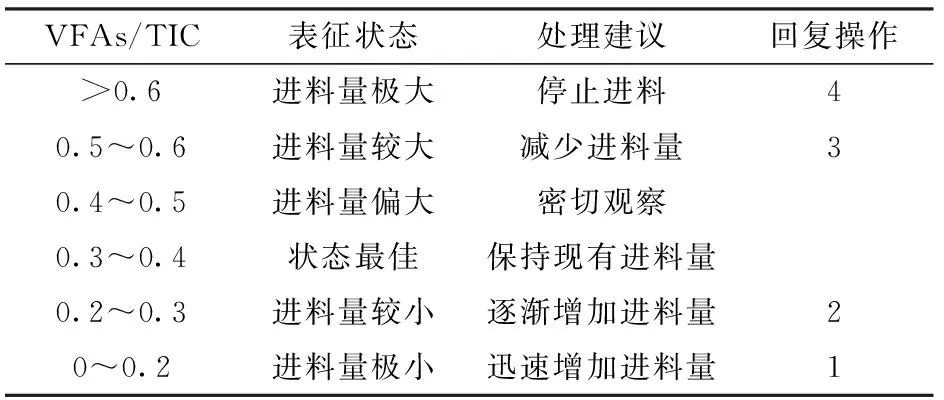

2.2.5数据采集和传输程序

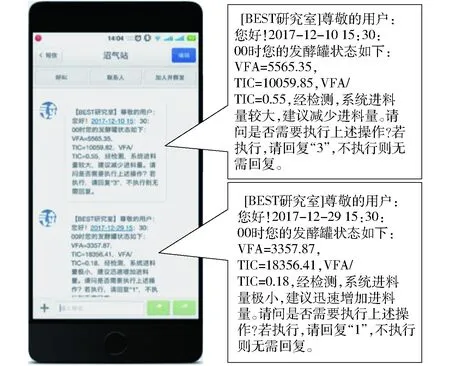

本系统中的pHG-202型传感器将采集到的数字信号通过this.mySerialPort.Write(rebyte,0,rebyt e.Length)和mySerialPort.Read(b,0,b.Length)代码,利用串口传输到工控机,通过代码将十六进制字符串转换成十进制的pH值。将采集到的数据嵌入到公式中,计算得出结果,利用嵌入的专家系统推导出此刻的运行状态,并给出相应的处理建议;将结果、运行状态和处理建议通过中国网建平台的SMS短信通远程发送到用户手机端;当运行状态出现异常时,可回复相应信息对沼气工程的进/出料系统、搅拌系统进行操作。由于本系统设计为同时对多个发酵罐进行预警监控,所以单一的VFAs或TIC质量浓度不能用以衡量不同发酵罐运行状态,而不同发酵罐正常状态下的VFAs/TIC相对固定,所以本系统采用VFAs/TIC作为厌氧发酵状态的衡量标准。表1为VFAs/TIC比值表示的不同厌氧发酵状态及处理建议[17],基于该表向用户发送不同内容的信息,如图5所示。

表1 VFAs/TIC不同数值表征状态及处理建议Tab.1 Different situations and suggestions according to VFAs/TIC

图5 用户接收信息Fig.5 Messages user received

3 实验验证

在硬件和软件按模块进行组装后,需对系统整体进行准确度和精密度测试,本文分别利用人工配置的模拟样品和实际鸡粪发酵液进行试验验证。准确度指在一次实验条件下多次测得的平均值与真值的接近程度,准确度越高,表示测得的值与真值越接近,本实验中准确度的高低由相对误差表示;精密度指一定条件下重复进行多次实验,彼此结果之间保持一致的程度,本实验中的精密度由相对标准偏差表示。为实现同时对VFAs和TIC的检测,本文开发的预警监控系统、传统手动滴定和精密滴定仪均采用Nordmann联合滴定法[18-19]。

3.1 实验内容

本文以人工配置碳酸氢钠和乙酸钠混合溶液作为模拟样品,分别用传统手动滴定和本文设计的预警监控系统对各模拟样品进行平行测定6次,比较两种滴定方法的精密度[20]。由于实际厌氧发酵液相对于人工配制的模拟样品成分较复杂,其滴定过程将在很大程度上异于模拟样品的滴定过程,所以本文还选用实际发酵液进行滴定,以进一步验证本文设计的预警监控系统准确度和精密度。

3.2 材料与方法

本实验需要的实验材料及设备包括碳酸氢钠(NaHCO3,分析纯,无水,汕头西陇化工厂)、乙酸钠(CH3COONa,分析纯,无水,北京化工厂)、稀硫酸(H2SO4,分析纯,95%,北京化工厂)、鸡粪厌氧发酵液以及本文设计的预警监控系统、滴定管、烧杯、铁架台、5-Star 型pH酸度计(Orion公司)、JB-2 型磁力搅拌器(上海雷磁新泾仪器有限公司)、ZDJ-5 型精密滴定仪(上海雷磁新泾仪器有限公司)等。

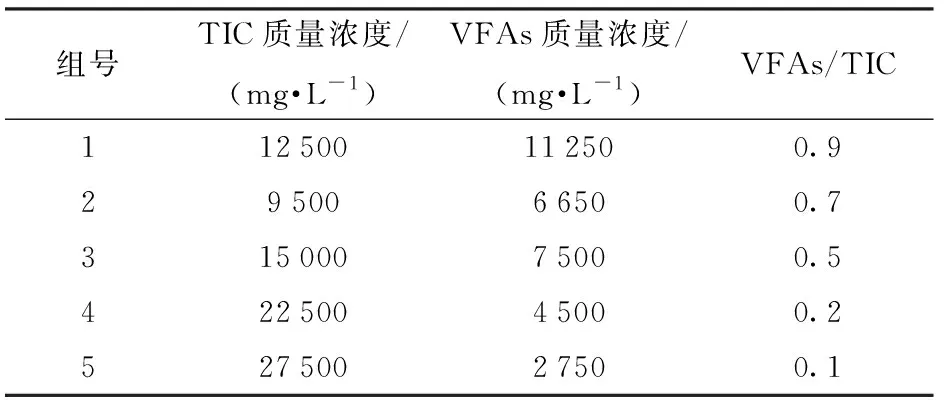

对于模拟样品滴定实验,为尽量模拟厌氧发酵液实际的TIC和VFAs的质量浓度,采用5组不同质量浓度范围的CH3COONa(表示VFAs)和NaHCO3(表示TIC)混合溶液,具体浓度配比如表2所示。对每组混合溶液分别用传统手动滴定和本文开发的预警监控系统滴定6次,记录从初始pH值滴到5.0和4.4所需要的稀硫酸量,并计算出VFAs/TIC的值。质量浓度计算公式[17]为

RTIC=250VpH0-5.0

(1)

RVFAs=830V5.0-4.4-75

(2)

式中RTIC——TIC质量浓度,mg/L

RVFAs——VFAs质量浓度,mg/L

VpH0-5.0——从初始pH值滴定到5.0时消耗的0.05 mol/L稀硫酸的体积,mL

V5.0-4.4——从pH值5.0滴定到4.4所消耗的0.05 mol/L稀硫酸的体积,mL

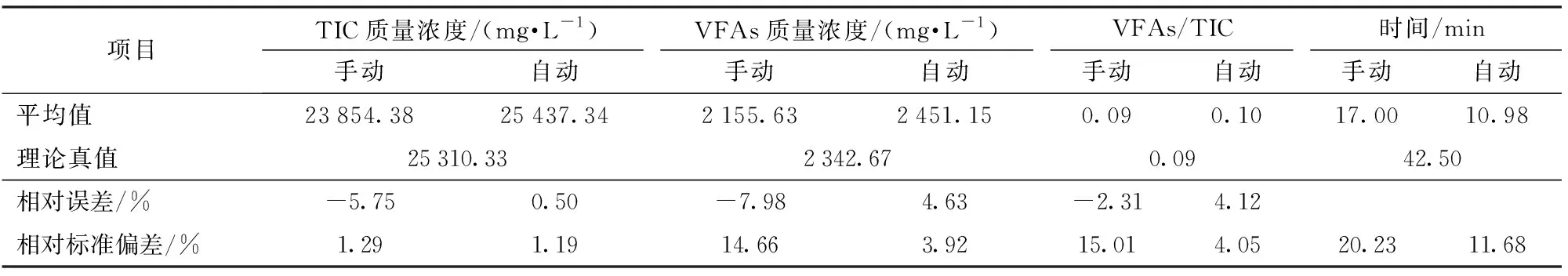

计算出每组样品6次检测结果的相对标准偏差,用其表示两种滴定方式的稳定性。对于实际发酵液滴定实验,将本文开发的预警监控系统与鸡粪厌氧发酵罐进行电气相连,取20 mL鸡粪发酵液,将精密滴定仪设置成pH值为5.0和4.4的预设终点滴定,分别测出从初始pH值滴定到5.0和从5.0滴定到4.4所消耗的0.05 mol/L稀硫酸的体积,然后代入式(1)和式(2),计算得出TIC的质量浓度和VFAs的质量浓度,连续平行检测3组,取平均值作为TIC和VFAs质量浓度理论值。分别采用传统手动滴定法和本系统对20个样品进行测定,记录每个样品测定的时间和测定结果。计算与理论真值之间的相对误差和相对标准偏差,相对误差越小表明准确度越高,相对偏差越小表明稳定性越好。

表2 CH3COONa和NaHCO3混合溶液浓度配比Tab.2 Composite samples of CH3 COONa and NaHCO3 concentration

3.3 结果与分析

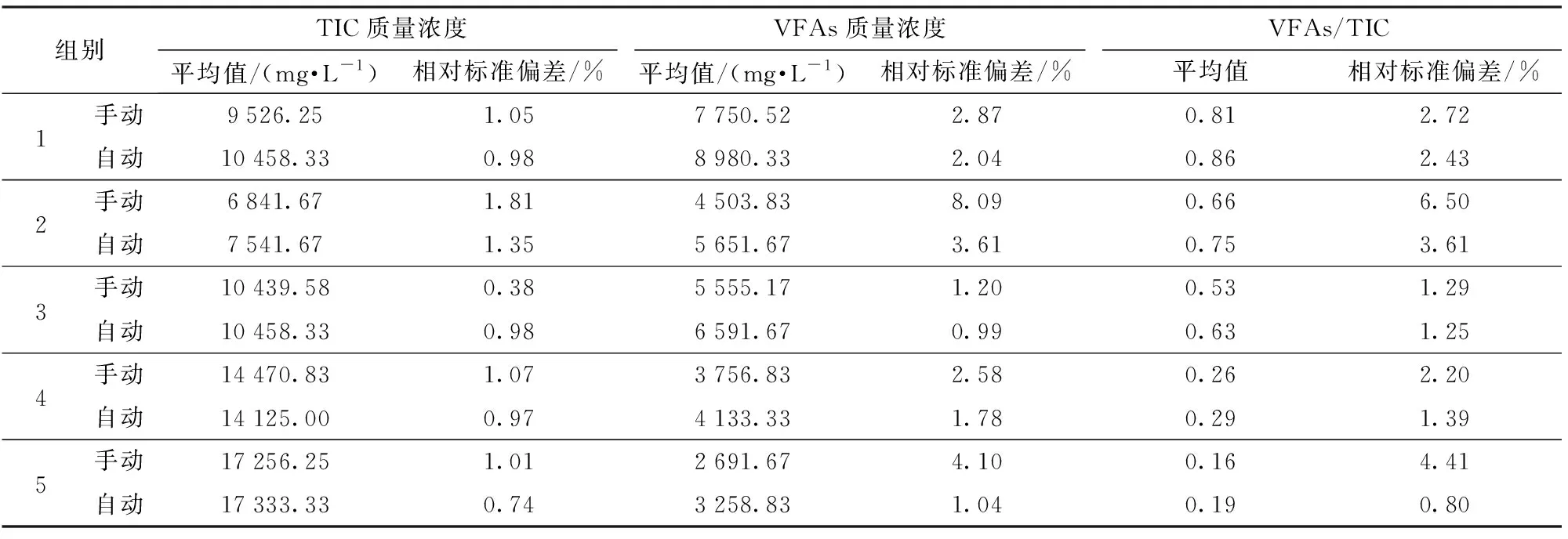

由表3可以看出,手动滴定与自动滴定结果存在差别,这是由于Nordmann滴定法是基于厌氧发酵液得出的,混合模拟样品与真实发酵液存在很大差异,所以不能用模拟样品测试试验比较自动滴定仪器的准确度。本实验主要比较两种滴定方法的稳定性,所以无需考虑两种方法测得的平行之间的VFAs/TIC数据差异,只需比较两种滴定方法的相对偏差。由表3可知,自动滴定检测的TIC、VFAs质量浓度和VFAs/TIC等3项指标相对标准偏差整体比手动滴定结果小,表明自动滴定比手动滴定稳定性更高。TIC自动滴定结果相对标准偏差保持在1.5%以内,精度在98.5%以上;VFAs自动滴定结果相对标准偏差保持在4%以内,精度在96%以上;VFAs/TIC相对标准偏差保持在4%以内,精度在96%以上,滴定精度较高。

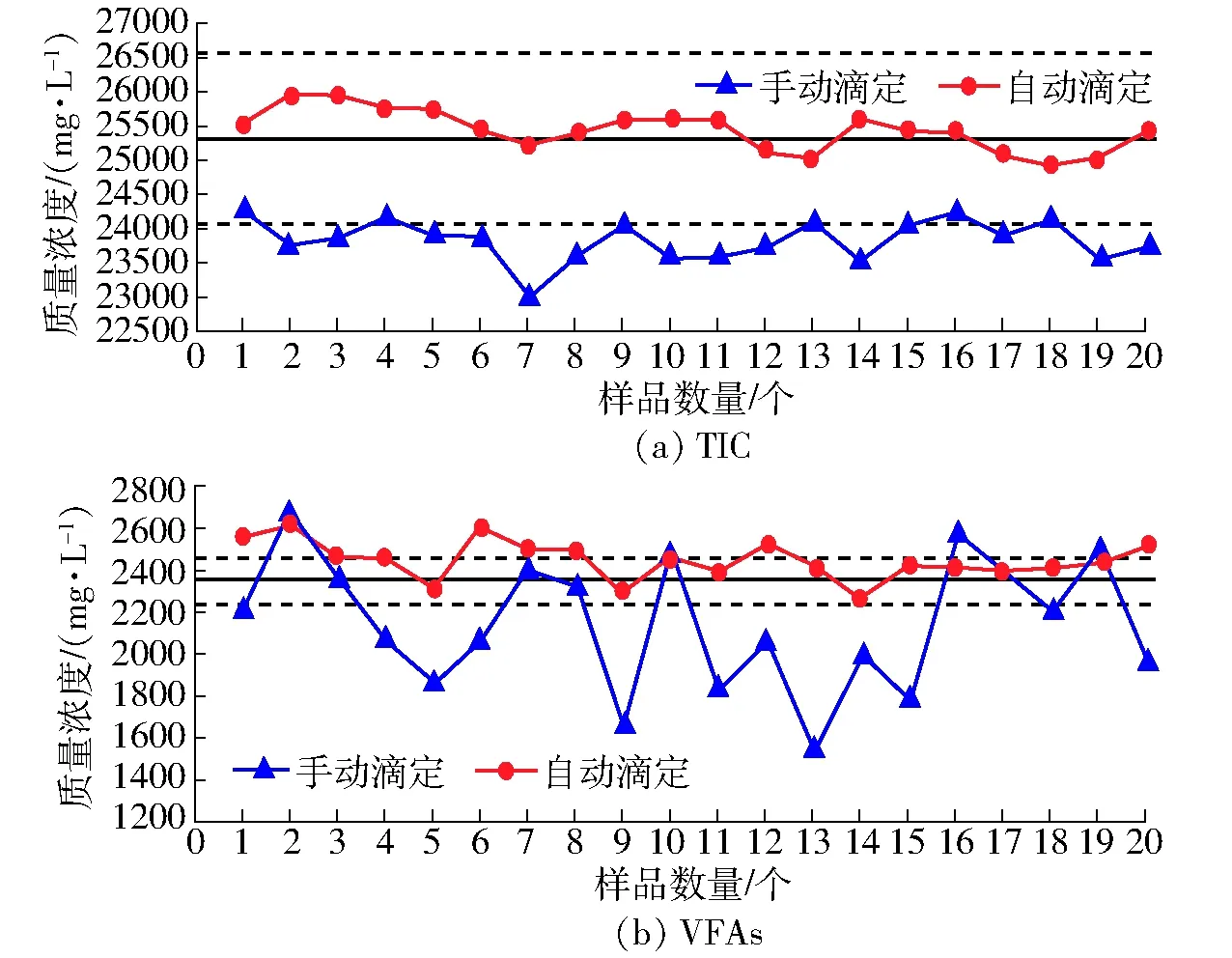

由表4和图6可以看出,仪器自动滴定与人工手动滴定相比,自动滴定检测的TIC、VFAs质量浓度和VFAs/TIC三者的相对标准偏差都较低,表示仪器自动滴定具有较高的精密度,精密度达到95%以上;同时自动滴定3项指标的准确度也在95%以上。这种较高的精密度和准确度不限于表4中所列浓度的检测样品。比较精密仪器法、仪器自动滴定和人工手动滴定3种不同方法的检测时间可以发现,本文设计的仪器还具有较快的检测速度,平均11 min左右检测一个样品,显著提高了检测效率。

比较模拟样品滴定实验和实际发酵液滴定实验可以发现,实际发酵液滴定实验中自动滴定检测的VFAs/TIC的相对标准偏差明显小于手动滴定,而模拟样品滴定实验中自动滴定检测的VFAs/TIC的相对标准偏差只是略小于手动滴定,这是因为实际发酵液滴定实验相对模拟样品滴定实验的滴定样品不同,前者的滴定样品为沼液原样,里面有大量固体纤维素,总固体含量较高,稀硫酸与样品中的碱充分反应需要较长时间,所以手动滴定沼液原样时容易发生终点误判,导致检测结果稳定性较差;自动滴定由于自动仪器固有优势,会根据预设的反应等待时间,在计时结束后再计算结果,这样检测的结果稳定性较高。模拟样品滴定实验中滴定样品为人工配置的混合溶液,酸与碱反应较快,所以自动滴定的优势不明显。

表3 模拟样品混合溶液手动滴定与自动滴定结果对比Tab.3 Titration results comparison of simulation samples

表4 实际发酵液手动滴定与自动滴定结果对比Tab.4 Titration results comparison of anaerobic digestate

图6 实际发酵液手动滴定与自动滴定VFAs和TIC稳定性对比Fig.6 Titration stability comparison of anaerobic digestate with system and manual

4 结论

(1)设计的预警诊治系统基于Nordmann滴定法和工业控制计算机,选用Visual Studio 2017软件开发平台,采用C#高级语言进行工控机软件编程,结合常用的元器件开发完成。该系统结构简单、维修方便、操作便捷、功能完善、人机界面友好,适合规模化沼气工程预警监测领域的应用。

(2)该系统的滴定过程采用自行设计的滴定程序,滴定之前先读取滴定活塞位置使其复位,然后根据预设程序进行滴定,当程序计算出滴定管内滴定液余量不足时,位移平台反转使滴定管加满。

(3)用人工配置的混合模拟样品和鸡粪发酵液验证该系统的准确度和精密度,实验结果表明:两组实验检测的VFAs、TIC质量浓度以及两者比值的相对标准偏差均在5%以内,鸡粪发酵液试验检测的3个指标相对偏差在5%以内,且该系统的检测时间明显低于手动滴定和精密仪器滴定的时间。

1 YU Liang,ZHAO Quanbao,MA Jingwei,et al. Experimental and modeling study of a two-stage pilot scale highsolid anaerobic digester system[J]. Bioresource Technology, 2012, 124: 8-17.

2 褚华宁,张仁志,韩恩山.碱度在厌氧中的影响及有效控制方法[J].环境研究与监测,2006,19(3):50-52.

3 LEPISTO R. Extreme thermophilic (70℃), VFA-fed UASB reactor:performance,temperature response,load potential and comparison with 35 and 55℃ UASB reactors[J]. Water Research,1999,33(14):3162-3170.

4 BOE K. Online monitoring and control of the biogas process[D]. Kongens Lyngby: Technical University of Denmark,2006.

5 卢旭珍.动植物生产废弃物厌氧消化工艺研究[D].杨凌:西北农林科技大学,2004.

6 PIND P F,ANGELIDAKI I,AHRING B K.Dynamics of the anaerobic process:effects of volatile fatty acids[J]. Biotechnology & Bioengineering, 2003, 82(7):791-801.

7 MARTIN C, ALRIKSSON B, SJODE A, et al. Dilute sulfuric acid pretreatment of agricultural and agro-industrial residues for ethanol production[M]∥Applied biochemistry and biotecnology. New York:Humana Press,2007.

8 刘芳,张万钦,吴树彪,等.厌氧发酵中挥发酸含量与碳酸氢盐碱度的滴定法修正[J/OL]. 农业机械学报,2013,44(9):91-96.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130917&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.09.017.

LIU Fang, ZHANG Wanqin, WU Shubiao, et al. Titration method for total inorganic carbon and volatile fatty acids determination in anaerobic digestion [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(9):91-96. (in Chinese)

9 吴树彪, 陈新颖, 刘良,等. 规模化沼气工程总挥发酸与碳酸氢盐自动滴定装置[J/OL]. 农业机械学报, 2015, 46(9):217-222.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150931&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2015.09.031.

WU Shubiao,CHEN Xinying,LIU Liang, et al.Automatic titrator for measurement of total volatile fatty acids and bicarbonate alkalinity in scaled biogas projects[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2015, 46(9):217-222. (in Chinese)

10 赖明,纪跃波.基于PLC的自动滴定机精密滴定控制技术[J].集美大学学报:自然科学版,2014,19(2):137-142.

LAI Ming,JI Yuebo.The PLC-based control technology of titration precision for automatic dropping machine [J].Journal of Jimei University: Natural Science, 2014, 19(2): 137-142. (in Chinese)

11 徐昊, 许国根.基于LabVIEW的虚拟光度滴定系统[J]. 现代仪器与医疗, 2012, 18(4):47-51.

XU Hao, XU Genguo. The virtual photometric titration system on LabVIEW [J]. Modern Instruments, 2012, 18(4):47-51. (in Chinese)

12 FEITKENHAUER H, VON S J, MEYER U. On-line titration of volatile fatty acids for the process control of anaerobic digestion plants[J]. Water Research, 2002, 36(1):212-218.

13 HUANG S R, CHEN H T, CHUANG C H, et al. Fermentative hydrogen production using a real-time fuzzy controller[J]. International Journal of Hydrogen Energy, 2012, 37(20):15575-15581.

14 HOLMNIELSEN J B, LOMBORG C J, OLESKOWICZPOPIEL P, et al. On-line near infrared monitoring of glycerol-boosted anaerobic digestion processes: evaluation of process analytical technologies[J].Biotechnology & Bioengineering, 2008, 99(2):302-313.

15 ZHAO H W, VIRARAGHAVAN T. Analysis of the performance of an anaerobic digestion system at the regina wastewater treatrment plant [J]. Bioresource Technology, 2004, 95(3): 301-307.

16 SOMASIRI W, RUAN W Q, LI X F, et al. Decolourization of textile wastewater containing acid dyes in UASB reactor system under mixed anaerobic granular sludge[J]. Electronic Journal of Environmental, Agricultural and Food Chemistry, 2006, 5(1): 1224-1234.

17 MEZES L, BIRO G, SULYOK E, et al. Novel approach of the basis of FOS/TAC method[C]∥ International Symposium“Risk Factors for Environment and Food Safety”&“Natural Resources and Sustainable Development”&50 Years of Agriculture Research in Oradea,2011:713-718.

18 RIEGER C, WEILAND P. Prozessstörungen frühzeitig erkennen [J]. Biogas Journal, 2006, 41: 18-20.

19 吴树彪, 顾雯雯, 庞昌乐, 等. 厌氧发酵碱度和有机酸在线监测系统设计与实验 [J/OL]. 农业机械学报, 2013,44(10): 172-176.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20131027&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.10.027.

WU Shubiao, GU Wenwen, PANG Changle, et al. Design and test of alkalinity and VFA online monitoring system inanaerobic fermentation [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 172-176.(in Chinese)

20 华东理工大学分析化学教研组,成都科学技术大学分析化学教研组.分析化学[M].4版.北京:高等教育出版社,1995.