柴油机连杆小头与活塞销轴承润滑特性分析

2018-07-05张忠伟刘继林宋现浩张利敏赵志强刘玉婷梁玉明

张忠伟,刘继林,宋现浩,张利敏,赵志强,刘玉婷,梁玉明

(1.中国北方发动机研究所(天津),天津 300400; 2.中国人民解放军驻616厂军事代表室,山西 大同 037036)

柴油机连杆小头与全浮式活塞销形成滑动轴承,连杆小头采用铜衬套,飞溅润滑,润滑条件较差,工作环境恶劣。随着柴油机升功率和最高燃烧压力的提高,连杆小头负荷增加,导致现有连杆衬套的结构和润滑体系可靠性降低,加上材料和工艺等方面的因素,连杆小头易发生异常烧蚀甚至咬合失效的故障,严重影响柴油机的可靠性。目前关于轴承润滑的研究主要集中于活塞销座孔轴承和活塞裙部润滑,有关连杆小头轴承润滑特性研究的文献较少[1-5]。本研究以某型柴油机连杆小头衬套异常损伤故障为切入点,以连杆小头轴承为研究对象,建立活塞销、连杆及活塞的柔性体多体动力学润滑(EHD)模型,考虑连杆小头轴承的工作温度与空穴效应,研究连杆小头轴承的润滑特性。

某型柴油机在使用过程中呼吸器冒油,拆检后发现左2缸连杆小头衬套异常损伤,衬套两侧边缘发黑,变色严重,发生了严重的拉伤故障。此外还发现右6缸连杆小头衬套脱出。分析故障原因是由于连杆小头损伤,活塞二阶运动发生异常,活塞环密封失效,致使部分燃气进入曲轴箱,导致废气压力升高,呼吸器冒油。

针对连杆小头出现的问题,通过仿真计算和试验研究相结合的方式,研究了连杆小头轴承润滑特性,分析了连杆小头刚度匹配与配合间隙对润滑特性的影响,通过设计优化,提高了设计可靠性。

1 系统多体动力学模型

1.1 有限元模型

由于活塞销、连杆、活塞及机体刚度对活塞运动有较大影响,所以对多体动力学系统模型中参与分析的全部零件都进行了柔性化处理。如图 1所示,活塞、连杆和机体采用了10节点四面体网格,活塞销采用8节点六面体网格, 机体选取了一个整缸两个半缸的有限元模型。

图1 活塞、活塞销、连杆和机体有限元模型

1.2 有限元缩聚模型

多体动力学系统仿真规模与自由度数直接相关,由于连杆小头轴承EHD润滑模型的强烈非线性和多体动力学系统本身具有的非线性,计算量因而十分巨大。为了提高计算效率,根据Craig-Bampton方法[6],对系统自由度数目进行缩减,将各零件的自由度分为内部自由度和外部自由度,保留外部自由度用于各零件轴承连接、数据的输出和载荷的输入。并对系统的动力学作用通过外部自由度结合零件静态变形和固定边界模态来表达,这样仅外部自由度参与系统计算,可大大降低求解规模。

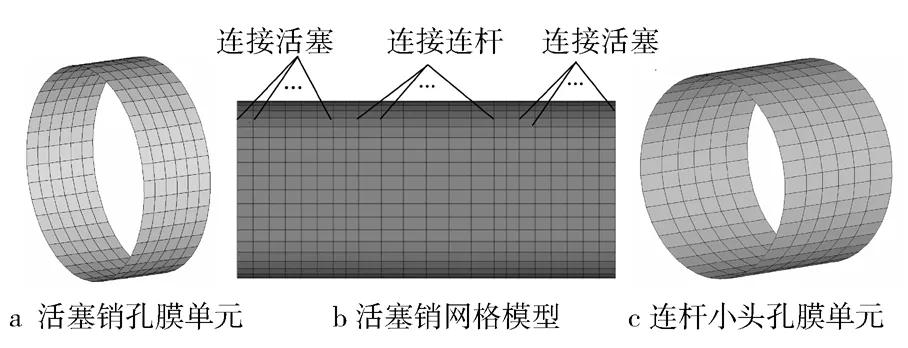

为实现活塞与活塞销、活塞销与连杆的连接,缩减结构对应轴承采用相同的拓扑结构。活塞销孔内表面和连杆小头内表面建立如图 2所示的形状规则的膜单元,膜单元与活塞销座的体单元和连杆小头内表面的体单元通过绑定约束耦合在一起,膜单元部分包含7层节点,每层截面40个节点,共有280个节点,作为与活塞销连接时的外部节点,活塞和连杆缩减时都保留了这280个节点的两个径向自由度作为外部自由度,用于与活塞销连接。

图2 活塞销孔和连杆小头孔膜单元及活塞销网格模型

活塞销网格共有23层节点,两边各有7层,每层40个节点,用于与活塞销孔内表面膜单元的外部节点连接;中间有7层,每层40个节点,用于与连杆小头内表面膜单元的外部节点连接,缩减时保留外部节点的两个径向自由度;剩余的2层节点为过渡区域,节点自由度不作缩聚。

2 连杆小头轴承润滑模型

连杆工作时受到两种载荷作用:一是燃气作用力和往复运动惯性力所引起的纵向载荷,一是连杆杆身复合运动所引起的横向载荷,两种载荷的大小和方向是周期性变化的。活塞销在连杆小头内转动会形成楔形油膜。连杆小头轴承采用飞溅润滑,销孔间隙小,活塞销转速低,油膜承载能力低,一般认为连杆小头轴承处于边界润滑状态[7]。

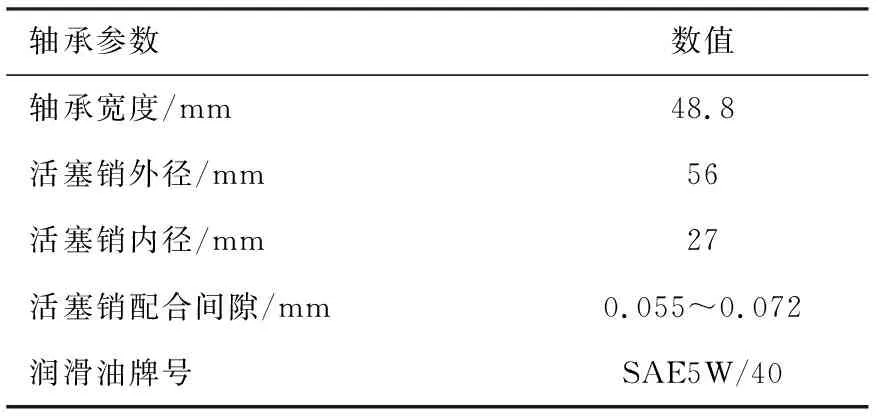

由于活塞销和连杆小头刚度较低,结构变形较大,其对连杆小头轴承润滑特性的影响较大,而常用的轴承润滑模型为流体动力润滑模型,不考虑结构变形,因此有必要建立连杆小头轴承的弹性流体润滑(EHD)模型。连杆小头轴承结构参数见表1。

表1 连杆小头轴承参数

2.1 连杆小头轴承润滑控制方程

2.1.1油膜厚度方程

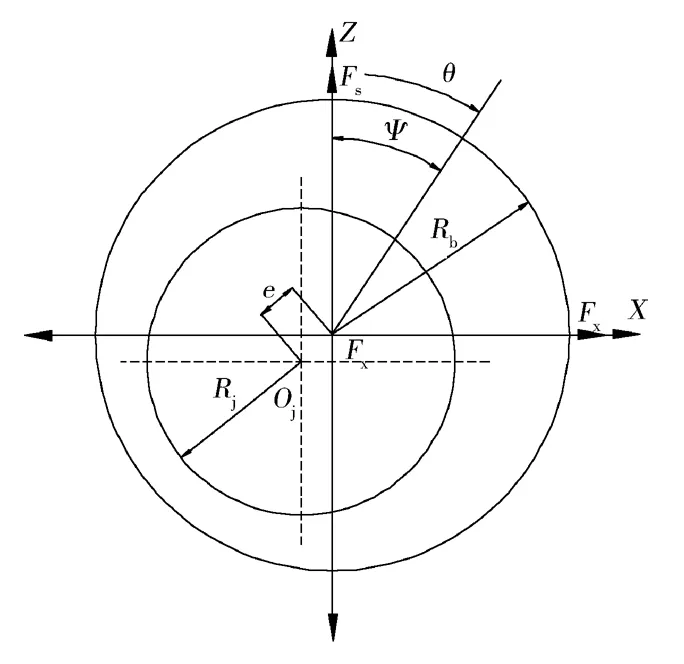

活塞销变形时,油膜厚度的周向分布将随着轴向位置的变化而改变(见图 3)。此时的油膜厚度方程为

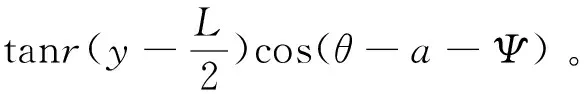

(1)

式中:e为轴承中央截面的偏心距;θ为从坐标轴Z量起的角坐标;Ψ为轴承中央截面上轴承与轴颈中心的连心线OC与z轴之间的夹角;c为半径间隙;a为轴颈后端中心线投影与偏心距向量之间的夹角;r为轴颈在轴承之间的倾斜角;L为活塞销轴向长度。

图3 连杆小头轴承示意

2.1.2Reynolds方程及其边界条件

膜弹性流体动压润滑模型采用扩展Reynolds(雷诺)方程(见式(2)),考虑了滑动方向的动压效应、伸缩效应及整体的挤压效应,能够较为精确地对轴承的润滑状态进行计算分析,并对轴承油膜的特性作出准确的评价。

由式(2)分析,雷诺方程表征了油膜厚度、油膜压力、表面速度、间隙变化率和挤压效应等。油膜厚度和正压力成反比,和速度成正比。所以载荷越大,油膜压力越高,油膜就越薄。薄到一定程度出现表面轮廓峰的相互作用,油膜可能就会发生破裂。

(2)

式中:h为油膜厚度;η为润滑剂动力黏度;p为油膜压力;R为轴承半径。

u=uj+ub。

(3)

式中:uj为轴颈表面速度;ub为轴承表面速度。

2.1.3连杆小头轴承粗糙接触压力

当连杆小头轴承处于边界润滑状态时,油膜厚度过薄使得活塞销和连杆小头衬套产生粗糙接触。根据Greenwood等[8]模型建立连杆小头轴承粗糙接触压力、油膜厚度及表面粗糙度之间的关系:

(4)

(5)

(6)

式中:H=h/σ为油膜厚度与粗糙度高度比;F2/5(H)为是否发生了粗糙接触的指示函数;K为与表面粗糙度有关的常数,一般取值为0.003~0.03;E′为综合弹性模量;E1,E2和v1,v2分别为活塞销和连杆材料的弹性模量和泊松比。

2.2 连杆小头轴承油膜有限差分网格

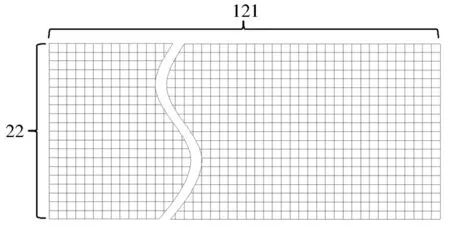

Reynolds 方程(见式(2))的求解采用有限差分法。求解域内部节点采用中心差分格式,在求解域边界(位于轴承前后端面处)上的节点沿轴承轴线方向采用前差分或后差分格式。求解域在轴向取轴承全长,在圆周方向取360°,且沿圆周和轴向方向均划分成等距的网格。图 4示出轴承表面沿平面展开图及网格划分示意。

图4 油膜有限差分网格

采用有限差分法求解式(2)的平均雷诺方程,需要建立油膜的有限差分网格。由于活塞销在销孔中偏心位置的微小变化就会产生很大的油膜压力梯度,需要足够细化的差分网格才能准确表示油膜压力的变化,计算中采用了图 4所示的22×121的油膜差分网格。为了降低求解规模,连杆小头和活塞销连接部分的结构有限元网格采用了7×40的稀疏网格。计算中需要反复把有限差分网格的油膜压力传递给结构有限元网格来计算变形,再把得到的结构变形传递回油膜差分网格来计算油膜厚度,需在细化的油膜差分网格和稀疏的结构有限元网格间进行插值处理。

2.3 连杆小头轴承温度边界测定与热变形分析

连杆小头轴承工况复杂,工作环境温度较高,轴承工作热量来自活塞传递和摩擦生热。温度对连杆小头衬套的热变形和润滑油的影响都很敏感,如果不考虑连杆小头轴承工作温度,仿真会产生较大误差,所以需要测试得到轴承的工作温度。

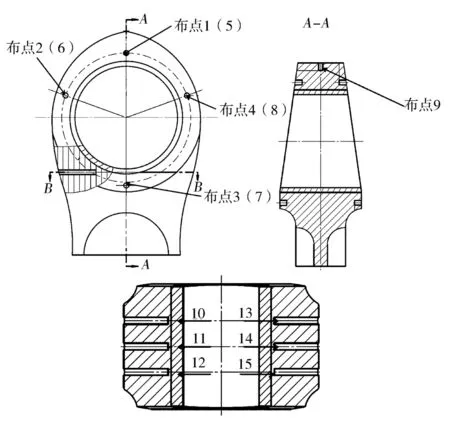

本次试验测试采用硬度塞测试温度法,利用金属材料的硬度变化来确定对应温度。金属材料淬火后硬度值随回火温度的升高而降低,利用这一特性来间接测试温度。把淬火后的金属材料做成螺丝状即为硬度塞。连杆温度场测试硬度塞布置见图 5。

图5 测温硬度塞布置

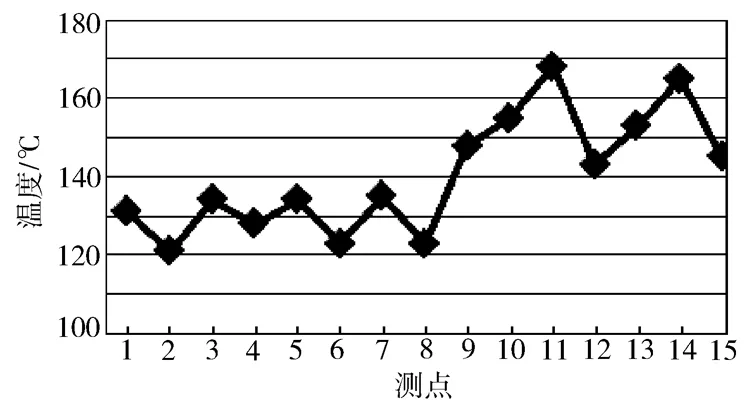

根据相应的台架测温规范进行测试,各个测点的测试数据见图 6。由图6可见,承载区附近的温度明显高于其他区域,说明轴承热量主要来源于摩擦生热。通过连杆小头轴承有限元温度场仿真分析,应用试验结果对仿真结果校准,得出准确的连杆小头轴承温度分布。

图6 测温数据点

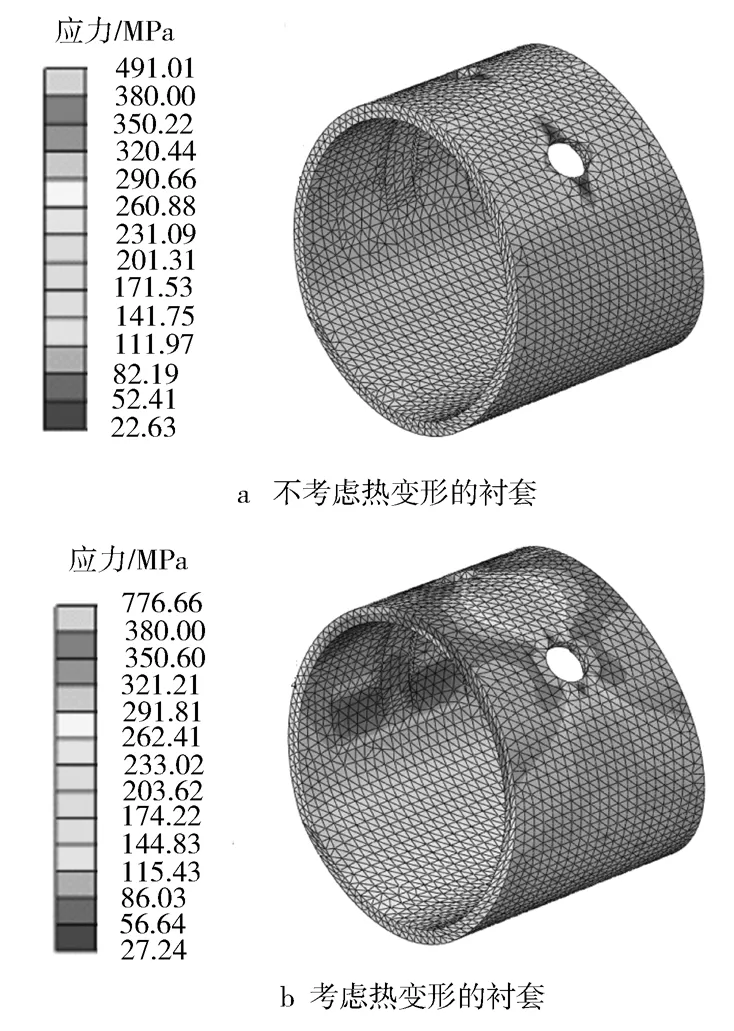

考虑连杆小头轴承过盈安装的应力及连杆小头高温热应力,利用有限元分析得到连杆小头衬套的安装变形和热变形。由于连杆和衬套都采用的是柔性体模型,其机械变形在系统润滑分析中进行计算,只需分析连杆小头热变形的影响。由图 7可见,考虑热变形的衬套应力普遍大于不考虑热变形的衬套应力,造成此种现象的原因是铜衬套的热膨胀系数明显大于碳钢,所以实际工作时,衬套和连杆小头底孔的过盈力会进一步增大,衬套内孔会发生较大变形,因而在后续的连杆小头轴承润滑分析中须考虑连杆小头衬套的热变形。从图 7b衬套热变形计算结果中提取出用于轴承计算的热态衬套表面,把变形结果赋予轴承润滑分析,为了便于计算,衬套表面经过适当光顺。

图7 衬套应力分布云图

3 连杆小头轴承润滑特性分析

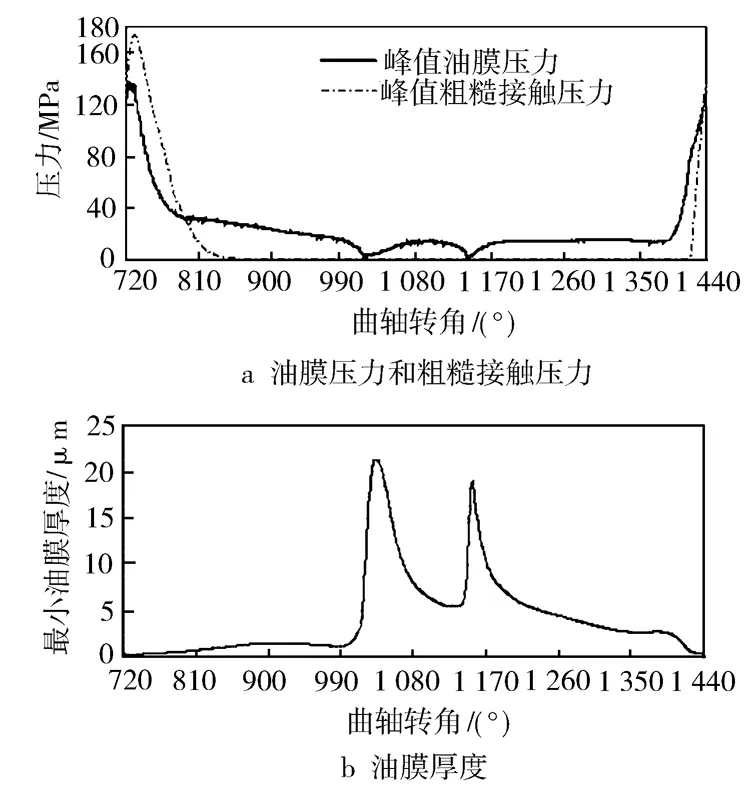

连杆小头轴承承受的负荷主要为缸内气体作用力和往复惯性力。在边界润滑条件下,油膜压力和粗糙接触压力共同构成了轴承的承载作用[9]。图 8示出各曲轴转角下连杆轴承的最大油膜压力和粗糙接触压力。油膜压力最大值出现在727°附近,与最大燃烧压力出现时刻基本相同。爆发工况后,轴承负荷不再继续增加,但润滑油持续泄出,因而油膜厚度继续减小,大约在732°附近出现油膜厚度的最小值,此时粗糙接触压力也达到最大值。粗糙接触压力的分布见图 9。

图8 油膜压力、粗糙接触压力及油膜厚度曲线

图9 最高燃烧压力时刻轴承应力分布云图

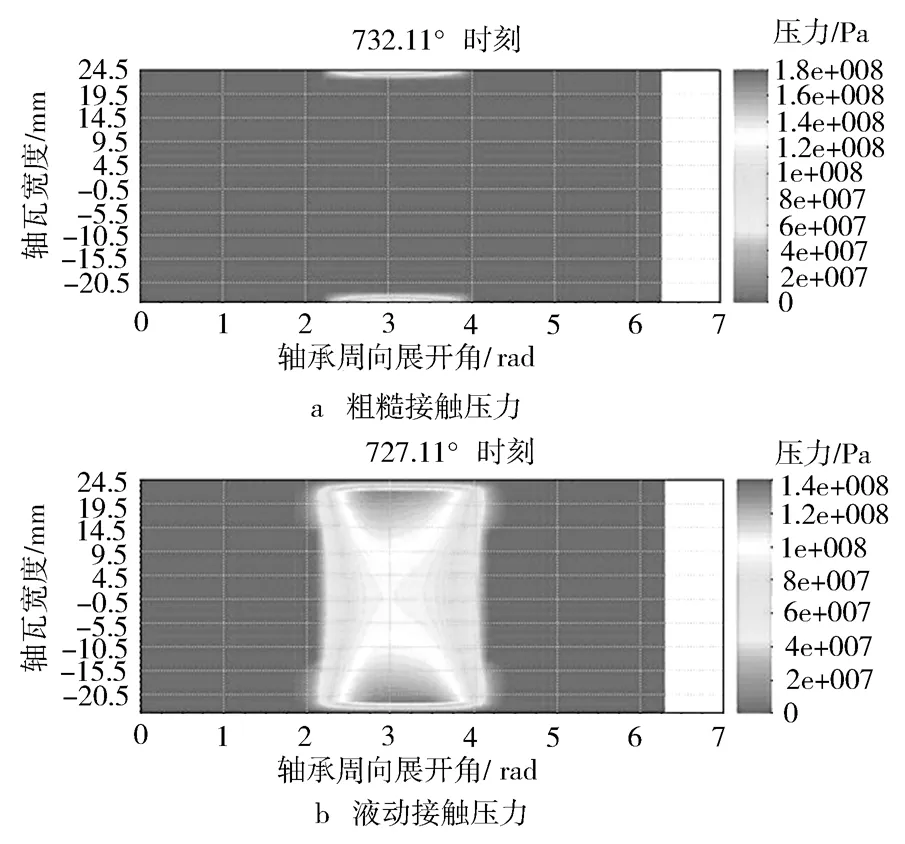

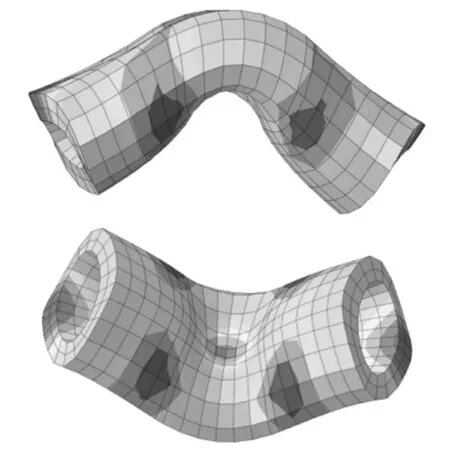

由图 9可知,在爆发工况后,由于活塞销弯曲变形(见图 10),在靠近连杆小头轴承内侧油膜压力较低,向外侧逐渐升高,727°爆发时刻连杆小头液动接触压力主要集中在连杆小头孔轴承两端,其根源在于活塞销弯曲变形而在该处产生的棱缘效应。此后尽管轴承负荷不再继续增加,但润滑油被继续从小头轴承孔间隙挤出,因而油膜厚度继续减小,在732°附近出现油膜厚度的最小值,此时粗糙接触压力也达到最大值,在轴承最外侧出现了粗糙接触。

图10 最高燃烧压力时刻活塞销轴向变形(放大300倍)

3.1 连杆小头轴承油膜空穴效应对润滑的影响

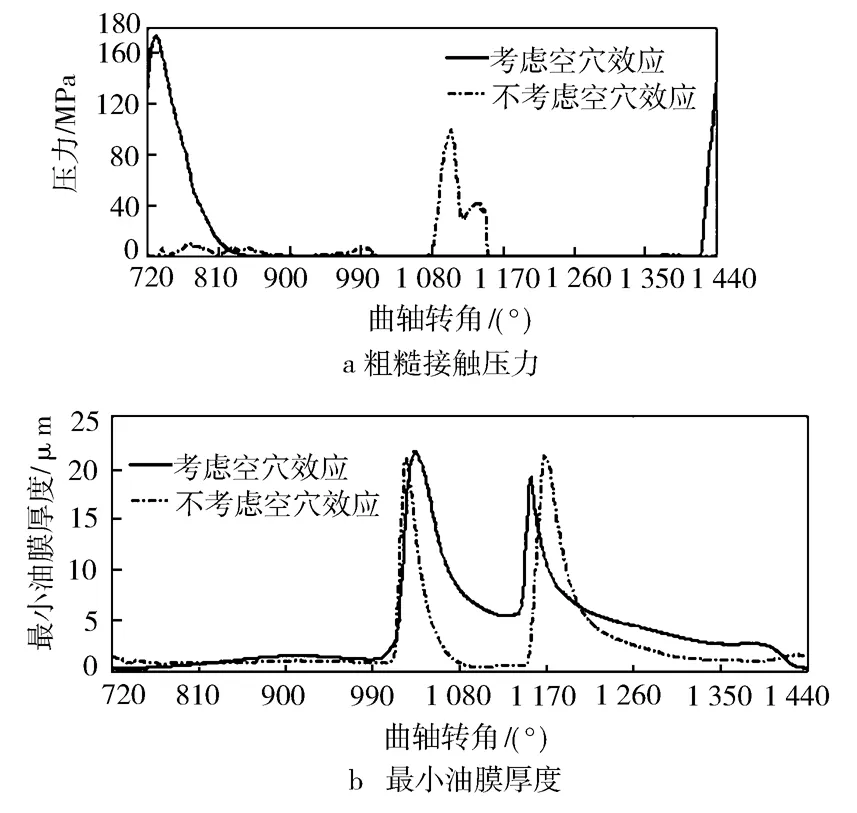

为了简化EHD轴承润滑模型的计算,一般假设润滑油充满轴承间隙,即忽略油膜空穴效应的影响。但连杆小头轴承采用飞溅润滑,活塞销和连杆小头底孔的接触方向会周期性变化,导致轴承孔间隙也周期性地变化,间隙增大时吸进润滑油,间隙变小时挤出润滑油。与压力润滑相比,飞溅润滑可能存在润滑油不足现象,润滑油不能充满轴承间隙而形成油膜空穴[10]。如图 11a所示,不考虑油膜空穴效应时最大粗糙接触发生在排气行程上止点,在最高燃烧压力时刻几乎没有粗糙接触,与实际情况不符。如图 11b所示,在最高燃烧压力时刻,不考虑空穴效应的油膜厚度明显增大,在排气行程上止点附近偏小,所以在弹性流体动力学润滑(EHD)分析中,必须考虑油膜空穴效应的影响。

图11 是否考虑空穴效应的对比曲线

3.2 连杆小头与活塞销配合间隙对润滑的影响

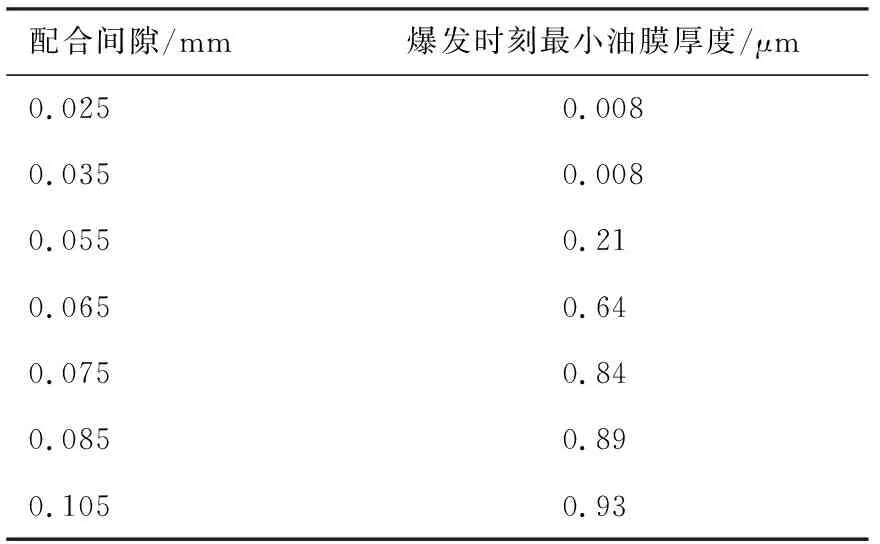

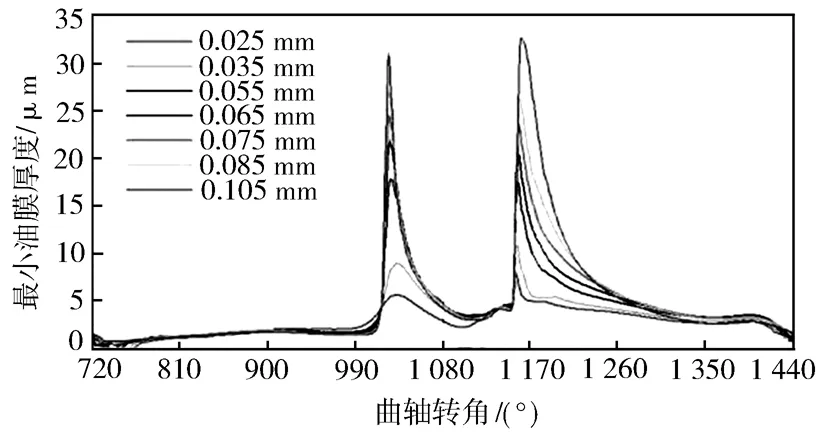

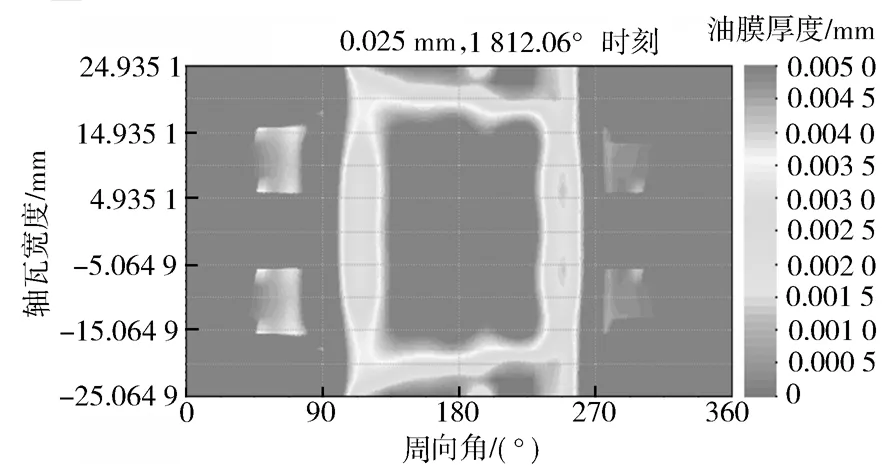

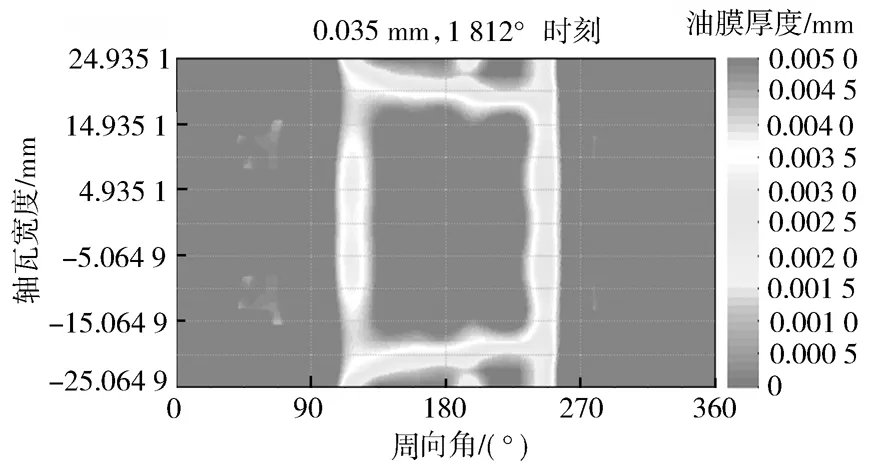

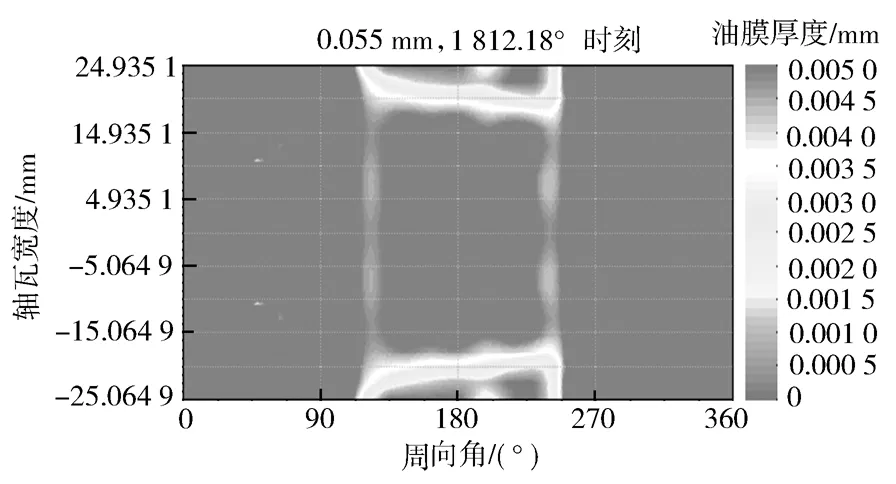

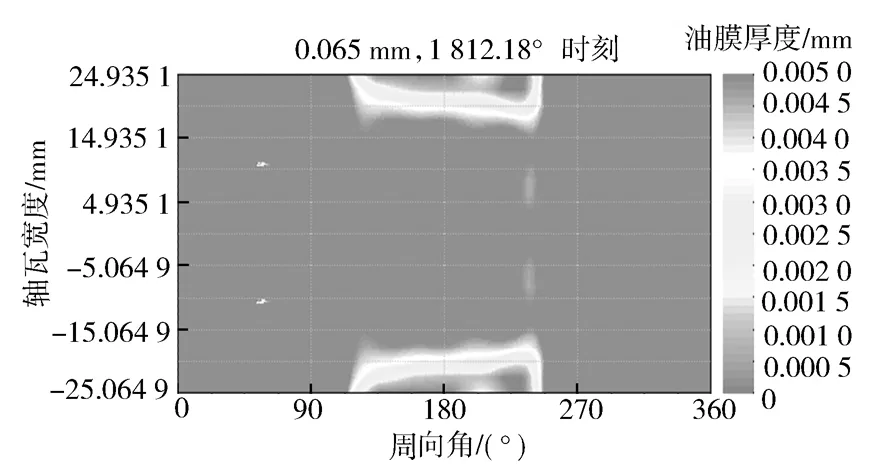

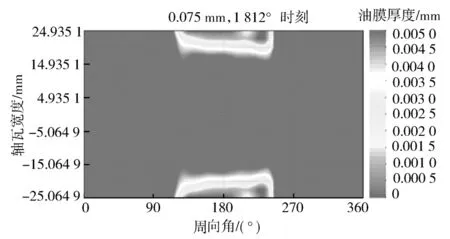

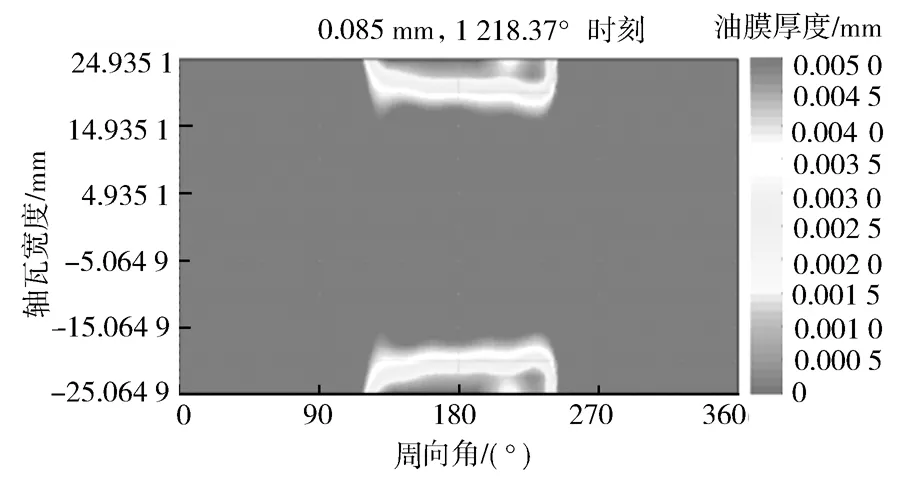

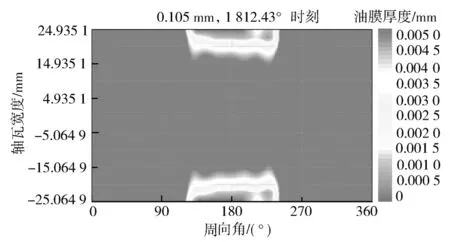

为了研究活塞销与连杆小头配合间隙对最小油膜厚度的影响,计算了多种配合间隙的弹性流体动力学润滑情况,最小油膜厚度随着配合间隙的增大呈增大趋势。不同配合间隙下最小油膜厚度见图 12和表2,分布云图见图 13。当配合间隙小于0.035 mm时,爆发工况基本不会产生油膜;当间隙大于0.065 mm时,能够满足使用要求,间隙越大,最小油膜厚度越大。

表2 不同配合间隙下的最小油膜厚度

图12 不同配合间隙下的最小油膜厚度

图13 不同配合间隙下的油膜分布规律

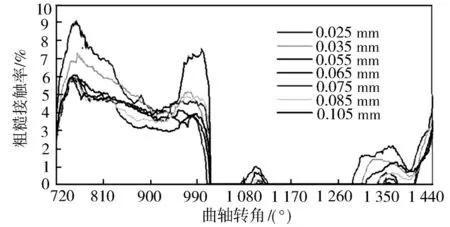

粗糙接触率随着间隙的增大逐渐减小,当间隙在0.065 mm时达到最小,然后随着间隙的增大,活塞销会出现振动冲击,导致粗糙接触区间大幅增大(见图14)。

图14 不同配合间隙下的粗糙接触分布

连杆小头间隙对润滑特性有较大影响,配合间隙需要设置为合适值。配合间隙过小,润滑油膜不能形成,随着配合间隙的增大,最小油膜厚度增大,油膜分布情况逐渐改善。当间隙达到0.065 mm时,到达稳定状态,再增大间隙,对油膜分布规律影响不大,但粗糙接触区域会增加。所以本研究中配合间隙由0.055~0.072 mm调整到0.065~0.083 mm。

3.3 连杆小头孔型线对润滑的影响

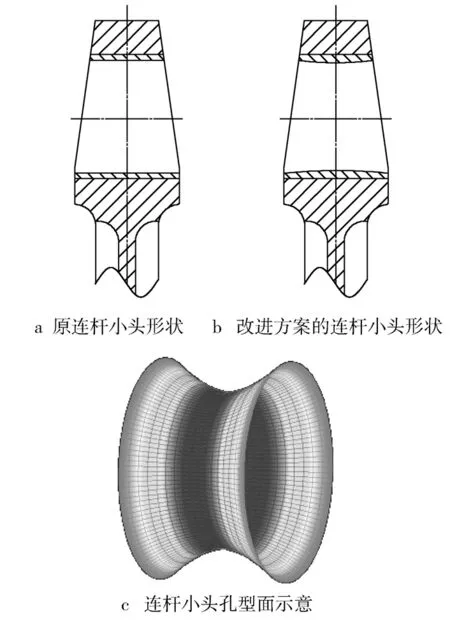

活塞销在缸内燃烧压力作用下的弯曲变形会在连杆小头孔内下端两侧产生集中的压应力,这是衬套异常磨损的主要原因,所以采用图 15所示的型线来减少异常磨损。

图15 连杆小头孔形状

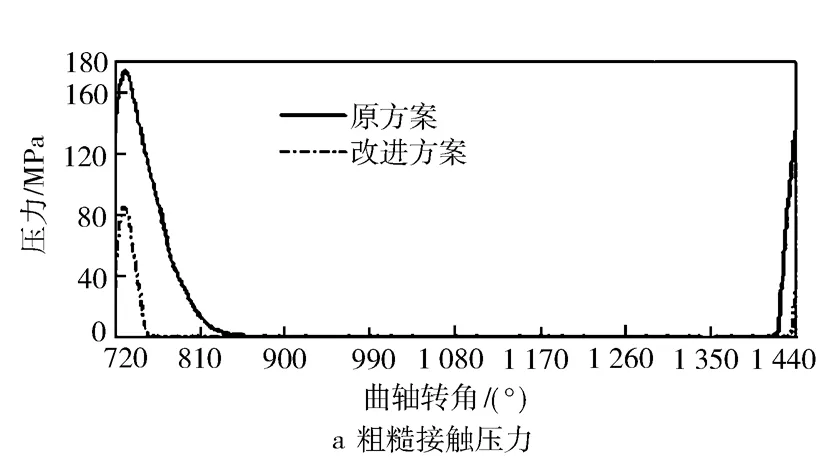

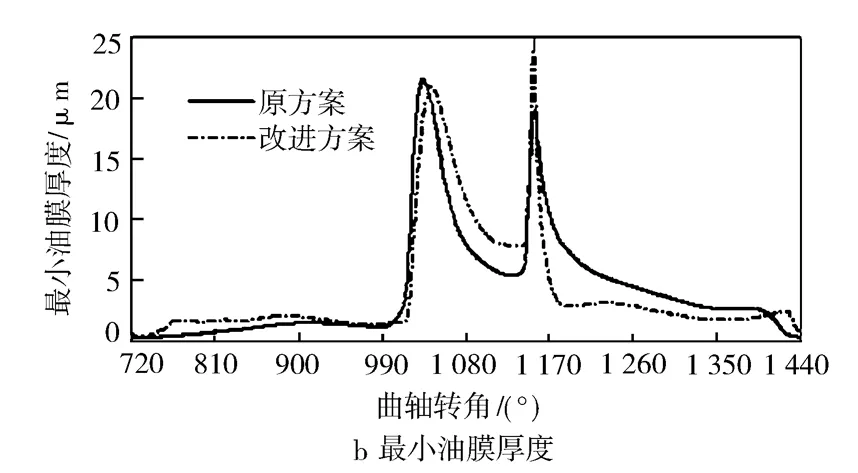

由图 16a可知,改进方案的连杆小头孔在最高燃烧压力时刻的最大粗糙接触压力明显低于原方案,主要原因在于改进后销孔的形状能适应活塞销在最高爆压下的弯曲变形,弯曲的活塞销和型线销孔贴合较好,减少了棱缘效应,降低了粗糙接触压力。由图 16b可知,改进方案的连杆小头轴承最小油膜厚度明显高于原方案,因此,优化连杆小头型线能有效降低销孔异常磨损的可能性。

图16 改进方案和原方案对比曲线

3.4 提高活塞销刚度对润滑的影响

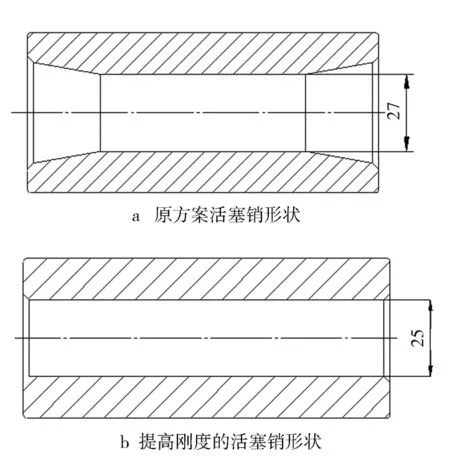

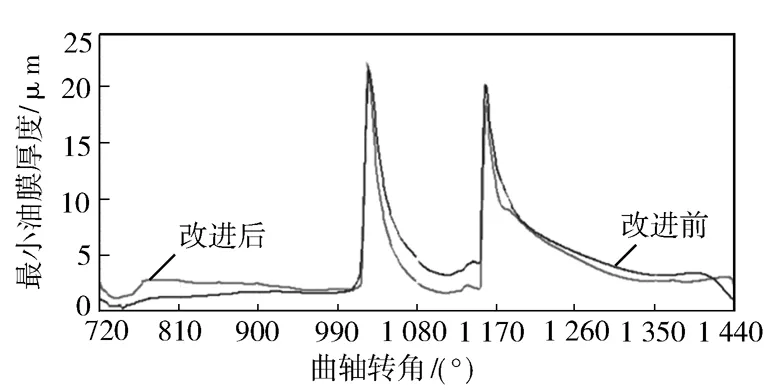

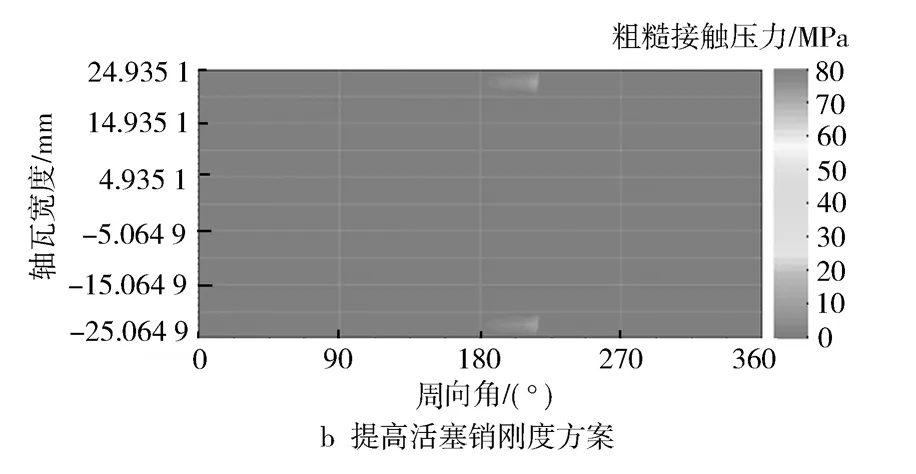

适当提高活塞销刚度也可以减小活塞销的弯曲变形,降低棱缘效应,改善润滑。如图 17所示,去掉了原方案活塞销两端锥形,活塞销中心孔直径由27 mm减小到25 mm。由于活塞销刚度的提高,弯曲变形减小,连杆小头轴承的油膜厚度明显增大,最小油膜厚度分布见图 18。提高活塞销刚度的方案,使连杆小头轴承在最高燃烧压力时刻的最大粗糙接触压力明显降低(见图 19),所以适当提高活塞销刚度可有效改善润滑。

图17 活塞销形状

图18 最小油膜厚度

图19 最高燃烧压力工况的粗糙接触压力

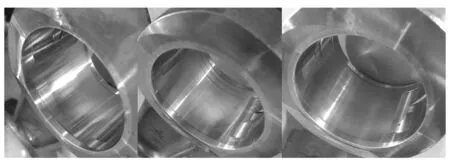

结合以上分析,本研究最终采取了调间隙、优化型线及调整活塞销刚度的综合措施,并进行了350 h台架考核试验,试验结果表明连杆小头全部完好,无任何损伤(见图 20)。

图20 考核试验后的连杆小头衬套

4 结论

a) 连杆小头工作温度对衬套变形有较大影响,而变形又影响润滑结果;

b) 油膜的空穴效应对柴油机连杆小头轴承计算结果有较大的影响;

c) 随着配合间隙的增大,最小油膜厚度增大,但配合间隙继续增大对油膜厚度的影响并不大,粗糙接触区域反而会增加,对润滑不利;

d) 优化连杆小头衬套孔型线可以降低最大粗糙接触压力,改善润滑;

e) 增加活塞销刚度可明显改善连杆小头轴承的粗糙接触压力,改善润滑。

参考文献:

[1] Suhara T,Ato S,Takiguchi M,et a1.Friction and lubrication characteristics of piston pin boss bearing of an automobile engine[C].SAE Paper 970840,1997.

[2] Takeuchi A.Investigation on lubrication condition of piston pin in real engine block with ultrasonic technique[J].Lubrication Science,2011,23(7):331-346.

[3] Shi F.An analysis of floating piston pin[C].SAE Paper 2011-01-1407.

[4] Wang X,Du J,Zhang J.Mixed lubrication analysis of piston pin bearing in diesel engine with high power density[C]//ASME/STLE 2011 International Joint Tribology Conference.[S.l.]:American Society of Mechanical Engineers,2011:167-169.

[5] 陈凌珊.赵吉华,唐国兰.轴承弹性变形对动载滑动轴承润滑状况影响的分析[J].润滑与密封,2003(1):65-67,69.

[6] Bampton M C C,Craig J R R R.Coupling of substructures for dynamic analyses[J].AIAA Journal,1968,6(7):1313-1319.

[7] 杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[8] Greenwood J A,Tripp J H.The contact of two nominally flat rough surfaces[J].Proceedings of the Institution of Mechanical Engineers,1970,185(1):623-633.

[9] 吴兆汉.内燃机设计[M].北京:北京理工大学出版社,1990.

[10] 巴林,刘月辉,何振鹏,等.车用汽油机活塞销座轴承润滑特性[J].内燃机学报,2015,33(1):89-95.