长门特大桥大体积混凝土施工温度控制关键技术

2018-07-04林荣光

■林荣光

(福建省交通建设质量安全监督局,福州 350001)

1 引言

由于存在不均匀的温度变化和边界约束,因此在大体积混凝土的浇筑施工中混凝土内部会产生温度拉应力作用,进而产生温度裂缝。目前,对这一问题的处理,国内外通常采用布设冷却水管通过冷却水不断循环带走混凝土的内部热量,达到降低混凝土内外温差、控制大体积混凝土的绝热温升和降温速率,以控制产生温度变形裂缝,如国内学者阮积忠、孙大伟等开展的对于大体积混凝土浇筑的温度控制和施工方法的研究[1~6]。但该方法具有一定的局限性,如在施工作业面与水源地高差较大、供水压力大、水资源紧缺等条件下使用效果不理想,且存在管道密封性要求较高,易爆管等缺陷。

笔者将风冷却技术引入大体积混凝土浇筑过程的温度裂缝控制,为该领域提供一种全新的技术补充。风冷却技术适用于大体积混凝土实体最长边尺寸与最短边尺寸比值不小于2,单次浇筑总方量不大于1200m3的结构物,对于其它具有特定管道,且因混凝土标号较高、水泥用量较大、强度要求较高等因素可能会因温度变化和收缩导致有害温度裂缝产生的结构部位温控施工具有一定的借鉴价值,如隧道锚塞体、预制T梁、主塔上横梁和下横梁等[7]。本文以长门特大桥的承台施工为例,对风冷却技术如何应用于大体积混凝土的温度变形裂缝控制进行了研究,取得了良好的效果。

2 风冷却技术

2.1 基础理论

不考虑冷却管的空间作用,将冷却管和混凝土作为一个整体,平均考虑混凝土的热传导问题,即混凝土的胶材水化热温升产生的热量Q1,以及冷却管吸热产生的热量Q2。根据能量守恒定律,混凝土水化产生的热量等于冷却管所带走的热量,即 Q1=Q2。

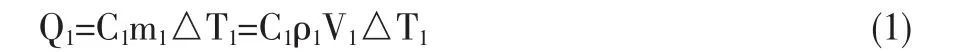

混凝土内部水化产生的热量Q1,计算公式为式(1):

式中:C1为混凝土的比热容,J/(kg·℃);ρ1为混凝土的密度,kg/m3; V1为混凝土浇筑方量,m3;△T1为混凝土温度差,℃。

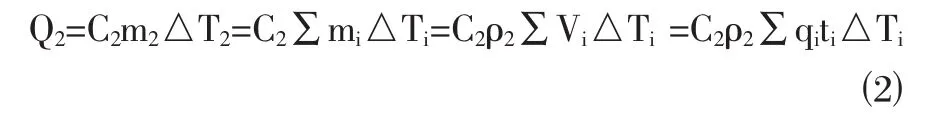

冷却管带走的热量Q2计算公式为式(2):

式中:C2为冷却介质的比热容,J/(kg·℃);ρ2为冷却介质的密度,kg/m3;qi为冷却介质的流量,m3/h;ti为 qi所对应的时间,h;△Ti为对应的冷却管进出口的冷却介质的温度差,℃;∑qiti为整个过程中冷却介质总量,m3。

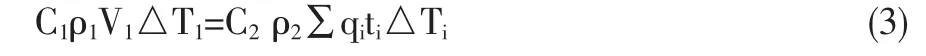

由 Q1=Q2可得:

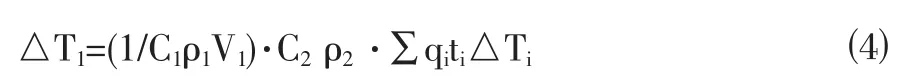

经过简单转化,可得混凝土温度差的计算公式为式(4):

由于冷却介质的进出口温差可以人为调整,由公式(4)可知,对混凝土的降温效果,主要由冷却介质的比热容、密度和冷却介质的总量决定。干燥空气的比热容为1×103J/(kg·℃),密度为 1.29kg/m3(空气的比热容和密度受空气湿度影响)。在以往的降温技术中,冷却介质为水,如冷却介质为空气,虽然空气的 C2ρ2比水的 C2ρ2小,但如有足够大的∑qiti总量,采用风冷却技术同样可以达到水冷却的降温效果。

2.2 技术特点

在大体积混凝土内部布设通风管道,一定温度和风速条件下可在管道内形成空气对流,使通风管道内不断聚集的热量会被源源不断带出管道,从而使混凝土内部达到降温的效果。通过空气输送动力系统,导风袋将风机与通风管道连接,形成风冷却系统,整个系统连通运行过程保证混凝土与冷空气间的对流与热交换;通过智能测温系统对混凝土内部温度、进出风口、环境温度等变化进行数据的实时采集与监控,对混凝土内部温度场及时做出反馈调节,动态调整温控措施。

3 工程应用实例

长门特大桥是福州绕城高速公路东南段工程项目中重要的控制性工程,桥址区濒临闽江入海口,主桥全长848m,结构形式为(35+44+66)m+550m+(66+44+35)m 的七跨双塔双索面对称混合梁斜拉桥。长门特大桥有2个索塔承台和8个辅助过渡墩承台,辅助过渡墩承台尺寸为9.5m×9.5m×4.0m,混泥土用量为361m3/个,塔柱下部3m实体段与承台同步浇筑,所有承台均采用C40海工混凝土,辅助过渡墩承台一次浇筑成型。

3.1 实践应用过程

首先通过对施工承台进行管道布设和送风系统方案论证,确定具体的实施方案,然后进行施工前的各项准备工作,实施前需确保仪器安装与放置有足够独立的安全空间。待通风管道、送风系统安装、温控点布置完成后进行温度监控系统、风冷却系统稳定性调试,参数指标满足后开始混凝土浇筑。浇筑过程系统同步运行,实时进行数据的采集与监测,对混凝土内部温度场及时做出反馈,动态调整保温及养护措施,待承台温度满足相关标准及设计要求后,停止系统运行,最后进行管道压浆。

3.2 方案设计和仿真模拟分析

3.2.1 管道布设方案

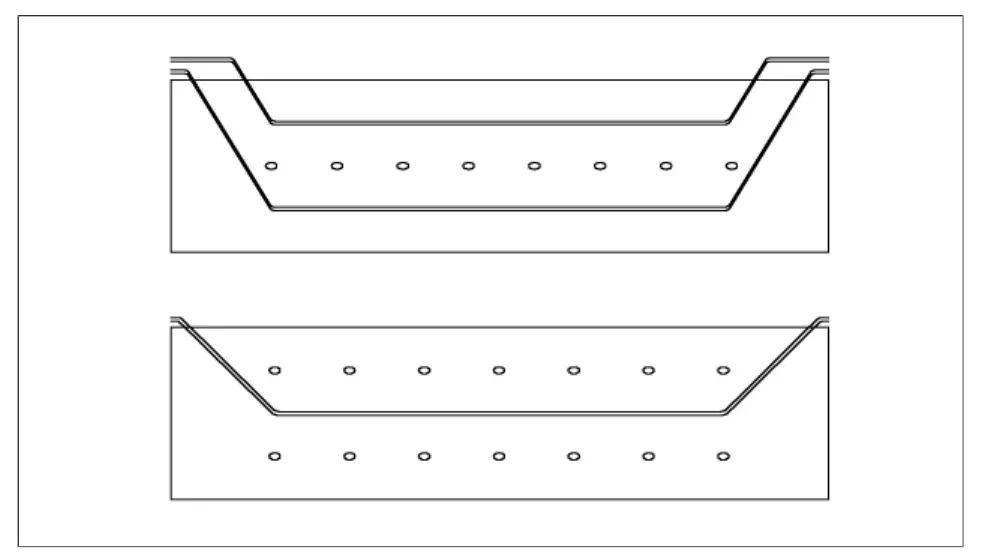

通风管道采用“十字交叉”法布设,竖向布设三层通风管道,每层间距1.0m,上下层管道间相互垂直,顶层与底层管道各布设 7 根,管道间距为(1.5+6×1.08+1.5)m,中间层管道布设 8 根,管道间距为(1.45+7×0.95+1.45)m。为施工方便和避免破坏模板,每根管道采用U型设计,管道拐角处距模板约为1.5m。管道布设如图1、图2所示。

图1 管道布设立面示意图

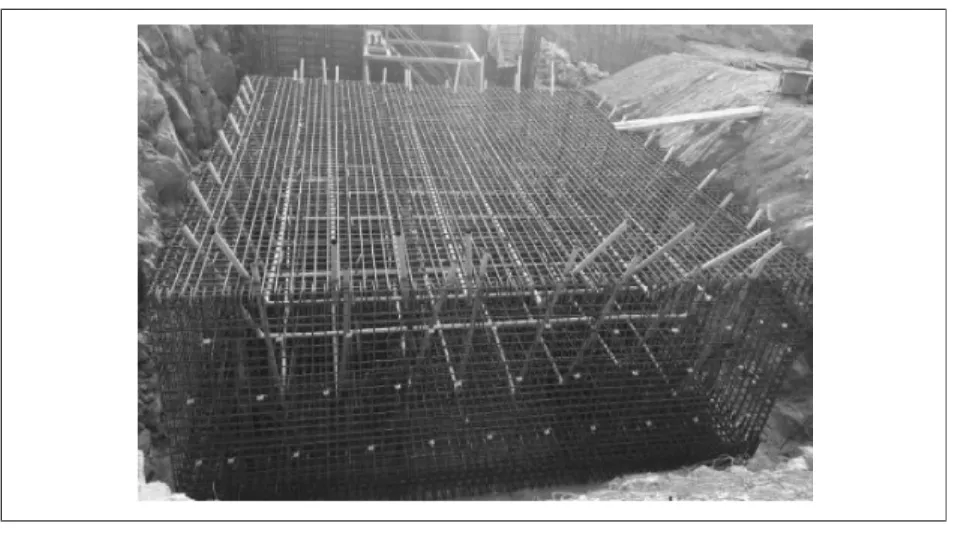

图2 现场管道布设图

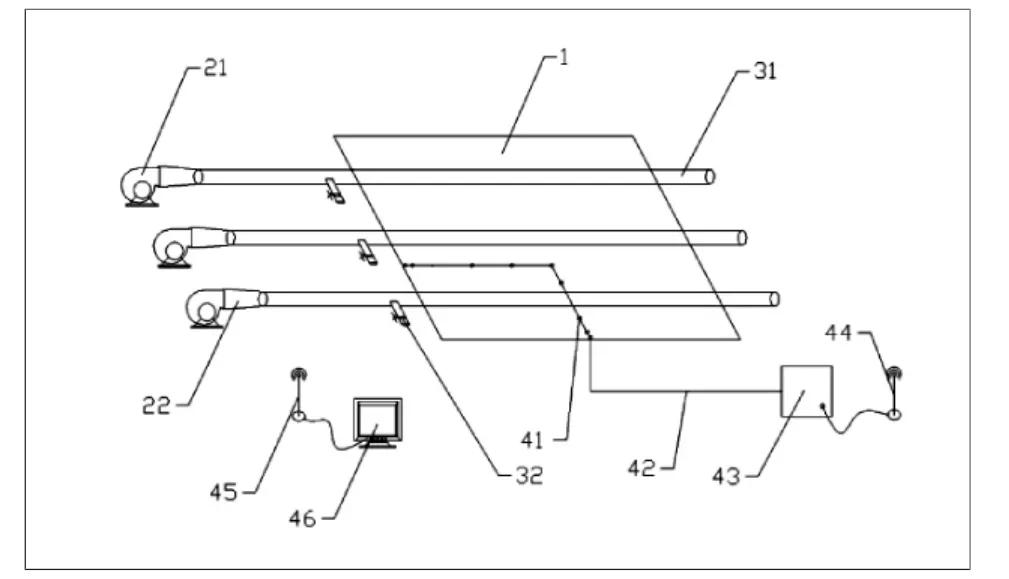

3.2.2 冷却系统布置方案

整套大体积混凝土风冷却装置包括鼓风构件、通风构件、温度监测构件等,鼓风构件为风动力输送部件,通过变径风袋与通风构件相连接,将冷空气送入高温混凝土内部,对其进行降温。将带有温度测点的温度传感线埋在混凝土内相应位置,依靠温度监测构件对混凝土内部温度进行实时采集与监测。系统布置如图3所示,图中1为承台;21为风机,22为变径风袋;31为通风管道,32为泄气阀;41为测温点,42为温控线,43为温度采集器,44为无线发射天线,45为无线接收天线,46为显示终端。

图3 系统方案布置图

3.2.3 温度测点布置

温度测点的布置应能全面准确反映大体积混凝土温度的变化情况,以承台中心线为分界线,取向风侧1/4截面为温度监测代表面,共布设23个温度测点。承台内中心Z轴向共布设5个测点,分别为:距地面5cm处、距地面1m处、中心点处、距顶面1m处和距顶面5cm处。在承台中层面位置分别沿x、y半轴向各布设5个测点,分别为:模板外表面处、距模板内表面5cm处、距模板内表面0.5m处、距模板内表面1.5m处和距模板内表面3m处。中心管道内布设6个测点,分别为:进出风口位置各布置1个,管道内每间隔2米布设一个。另设1个环境测点,用于监测环境指标变化,1个养护水温测点,用于监测上表面蓄水养护温度。温度测点布置如图4所示。

图4 温度测点布置图

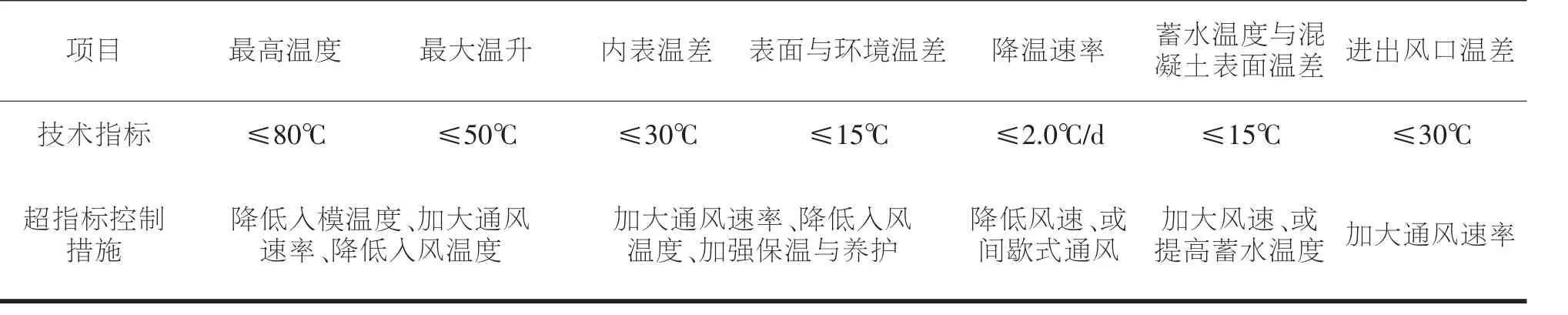

3.3 仿真模拟分析

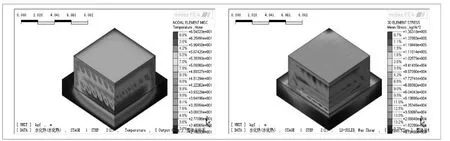

根据方案,采用MIDAS/FEA四面体网格划分法取1/4对称大体积混凝土承台实体,选取2倍承台尺寸基础建模,进行加入风管冷却后的仿真模拟,根据仿真结果对布置方案进行调整和优化。仿真结果如图5和图6所示。

根据图5可看出,该温控布置系统可有效将混凝土内部最高温度控制在65.5℃左右,最大拉应力为1.36MPa,使混凝土抗拉最小安全系数达到1.58,大于规范1.4的要求,满足安全设计和施工要求。

图5 温度和应力仿真模拟结果

图6 模型温度时程曲线

根据图6可看出,模型的降温速率处于(1.5~3.0)℃/d,且可通过适当改变风速进行调节。

3.4 施工过程

混凝土浇筑过程的浇筑和插捣应避开风冷却管道和温度测点,不得对管道及测点进行直接冲击,当操作失误造成管道和测点受到冲击时,应及时检查管道及测点的线性、线位及稳固性,必要时进行修正和加固处理。在开始浇筑混凝土时即开启温度监控系统,保证整个系统的有效运行,在承台中风冷却系统分三层布置,三层为独立控制系统,每当混凝土浇筑没过一层管道后约2h左右即开启该层风冷却系统。

3.4.1 温度控制措施

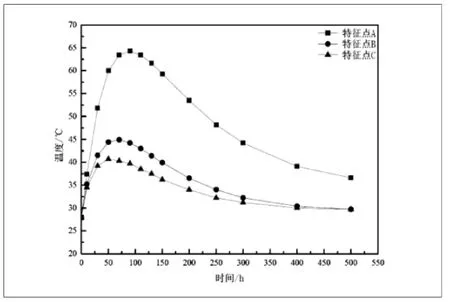

对大体积混凝土温度监测控制与裂缝控制过程中应满足以下温度控制技术要求,如表1所示。

表1 温度控制技术指标

根据温度监控结果和表1的超指标控制措施,对现场实施管控。在升温阶段应最大限度降低入风口温度,提高鼓风速率,尽量延迟保温时间,最大限度带出混凝土内部热量,达到抑制温峰的效果。在降温阶段需做好保温,尽可能缩小混凝土表面与环境间温差,使混凝土内部热量散失转化为风冷却管道降温,降低热量自然散失比率,达到热量内外同步散失的效果。连续通风14d后,当混凝土内部最高温度≤40℃时,且内部温度与表面温度之差≤20℃,大气温度与混凝土表面温度差≤20℃时即可关闭风冷却降温系统。连续监测数据48h,各层面测点温度无反弹,可判定该层面温度稳定,拆除风冷却循环系统,进行下一工序施工。

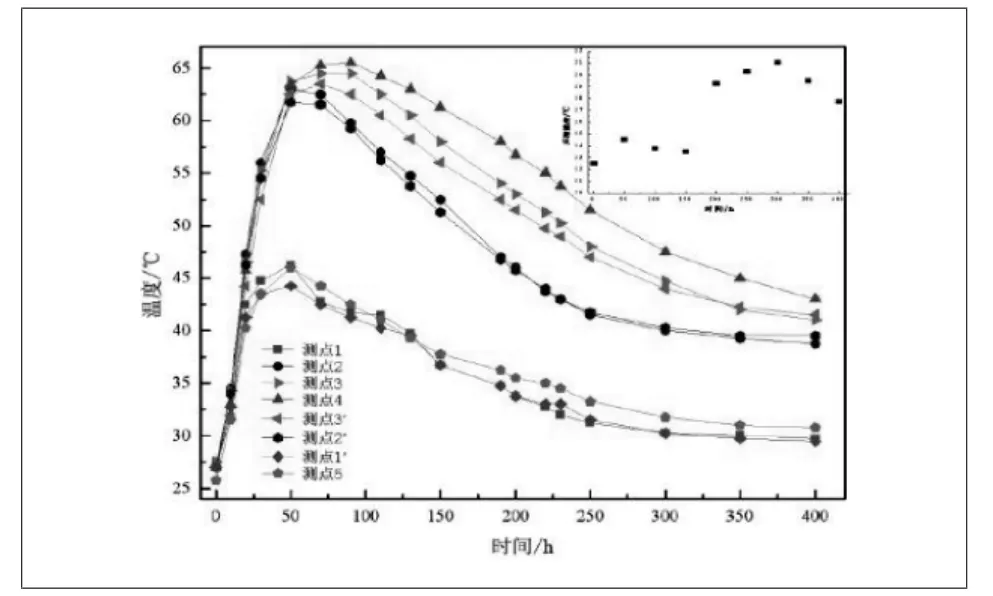

施工过程实测温度变化情况如图7所示。根据图7可看出,入模温度约为27.5℃,最高温度约为65.5℃,温度升高38℃,随着测点距中心点距离的不同温度梯度较为明显,且由于该承台为四方体结构,对称边相同距离处温度基本一致,说明方案中的管道布置有助于承台温度的均匀散失。

图7 温度实测值

3.4.2 管道压浆

风冷却系统装置拆除后,割掉管道外漏部分,此时应对预埋管道进行压浆处理,防止管道后期锈蚀,影响承台混凝土整体质量。管道压浆应采用与预应力管道相同的真空压浆工艺,管道压浆采用不低于42.5级低碳硅酸盐水泥,水泥浆的水胶比不超过0.3,流动度应控制在30s~50s,体积收缩率应小于1%,压浆施工过程中应严格控制风冷却管道中的压浆量及其密实度,确保压浆后管道另一端出浆连续、饱满,检测合格后方可停止注浆,并立即封堵及抹平。

3.4.3 质量检测

在整个温度监控过程中,各项指标均控制在合理范围内,施工完成后对混凝土表面进行裂缝排查,并在一个星期和一个月后各排查一次,均未发现裂缝,实现了该技术在大体积混凝土实体工程中的零裂缝控制,取得了良好的温度控制和裂缝控制效果。

4 施工效果及效益分析

长门特大桥承台大体积混凝土为一次性浇筑完成,现场环境温度为25℃~30℃,采用风冷却的大体积混凝土浇筑,现场施工状态良好,施工完成后进行定期观察,混凝土没有产生裂缝,整个施工过程对温度场进行了科学有效的管控,达到了预期效果。本次实践的成功充分表明风冷却技术方法不仅可以取代原有的水冷却技术方法,而且可节约大量淡水资源,保护生态环境。实施过程中省去了集水箱、调节水箱、分流器等装置,节省了占地面积,同时提高了施工的安全系数。

本次工程实施节省了大量机械吊装,节省监控及现场管控人员3人,节约工时共计1080小时。通过水冷却与风冷却施工技术的直接施工成本比较,可以得出:风冷却施工技术较水冷却施工技术在相同混凝土体积下节省施工成本22821元。当单次浇筑总方量混凝土满1000方时,施工成本可节省11223元。

5 结束语

采用风冷却的大体积混凝土施工技术可弥补水冷却方法使用范围的局限性,且节约水资源,保护生态环境,降低施工安全风险。风冷却技术方法在长门特大桥承台施工中得到成功应用,其成果对于拓展大体积混凝土施工技术的使用范围、提高其施工质量和经济效益具有广阔的应用前景和社会效益,也可填补福建省此类施工技术的空白。

[1]国家标准.GB/T 51028-2015,大体积混凝土温度测控技术规范[S].北京:中国建筑工业出版社,2015.

[2]阮积忠.大体积混凝土一次性浇筑温度控制[J].交通标准化,2004(01):60-62.

[3]孙大伟.大体积混凝土浇筑温度控制与施工方法探讨[J].中国高新技术企业,2017(02):108-109.

[4]胡永.柳州三门江大桥大体积混凝土温度控制技术[J].铁道工程学报,2009,26(7):62-66.

[5]黄清明,黄喜民,李新华.某工程的大体积混凝土浇筑过程中养护阶段的温度控制[J].矿山测量,2009(01):26-28.

[6]陈立兵,郭军辉,罗思桥,等.某大桥大体积承台混凝土温控技术应用研究[J].粉煤灰综合利用,2018(1).

[7]黄斌.大体积混凝土风冷却温度控制技术试验研究[J].公路,2017(10).