浅析ATB柔性基层在武夷新区快速通道应用中的质量控制

2018-07-04周芳美

■周芳美

(福建省交通建设工程监理咨询有限公司,福州 350001)

0 引言

目前,我国沥青路面结构通常由半刚性材料底基层、半刚性材料基层和沥青面层构成,这类基层由于施工、气候等原因极易产生温缩、干缩裂缝,进而反射到沥青面层形成反射裂缝。研究发现,沥青稳定碎石柔性基层(ATB)具有较高的抗拉、抗剪强度和良好的抗疲劳性能,可有效抑制沥青路面反射裂缝的产生。

因此,在半刚性基层之上设置沥青稳定碎石柔性上基层形成复合式路面结构,不仅可以阻断半刚性基层的反射裂缝,而且又能增加沥青层厚度,提高路面结构的整体性能,具有广泛的应用前景。本文以南平市武夷新区快速通道 S303线(新规划的G327线)固县至武夷山公馆大桥段工程B标段为依托,通过对混合料配合比和施工机械配置情况进行验证,总结了沥青稳定碎石柔性基层的设计施工技术要点,以期为沥青稳定碎石柔性基层的推广应用提供技术参考。

1 工程概况

南平市武夷新区快速通道S303线 (新规划的G237线)的起点位于建阳洪尾,止于武夷山公馆大桥,该工程是 《福建省普通国省干线公路网布局规划》“八纵十一横十五联”的重要组成部分,是南平地区贯通南北的快速通道,同时也是省内第一条结合轨道交通(武夷新区旅游观光轨道交通)设计的公路,以及南平新行政中心武夷新区的重要交通主干道。

该项目全长54.1km,按一级公路标准建设,总投资约41.9亿元。其中固县至武夷山公馆大桥段B标施工桩号为K29+854.622~K52+690,该路段路面结构形式为:4cm改性沥青混凝土抗滑上面层(AC-13C)+6cm中粒式改性沥青混凝土下面层 (AC-20C)+16cm密级配沥青稳定碎石上基层 (ATB-25)+15cm级配碎石下基层+30cm3%水泥稳定碎石底基层+土方路基+石方路基。

2 ATB-25柔性上基层配合比设计的质量控制

2.1 原材料试验

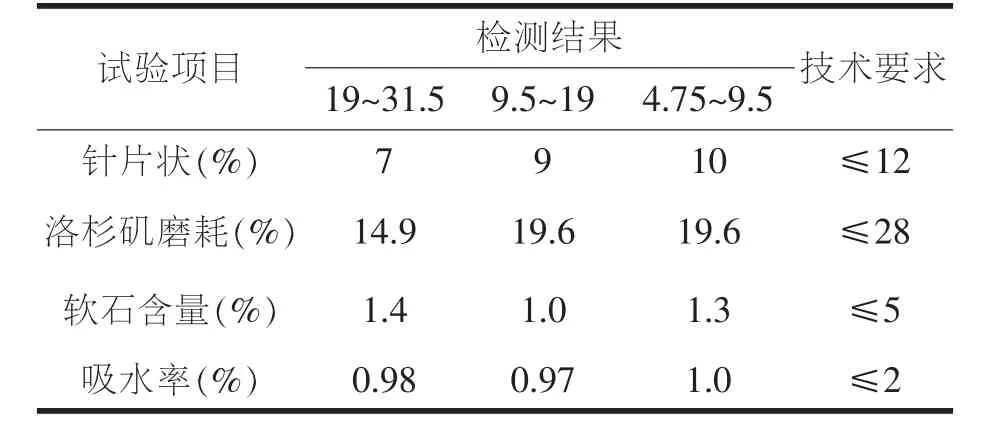

本项目采用韩国加德士A级70号道路石油沥青,各项试验技术指标如表1所示。碎石采用政和护田村料场的石灰岩,采用 19~31.5mm、9.5~19mm、4.75~9.5mm 和0~4.75mm水洗石屑5档料,压碎值为16.3%;砂采用0~2.36mm机制砂,砂粒干燥、洁净、无杂质,集料技术指标如表2和表3所示;填料为强基性岩石经磨细处理所得,其级配良好,外观无团料结块,技术指标如表4所示。

表1 韩国加德士A级70号沥青技术指标

表2 粗集料技术指标

表3 细集料和砂技术指标

表4 填料技术指标

2.2 矿料级配选择

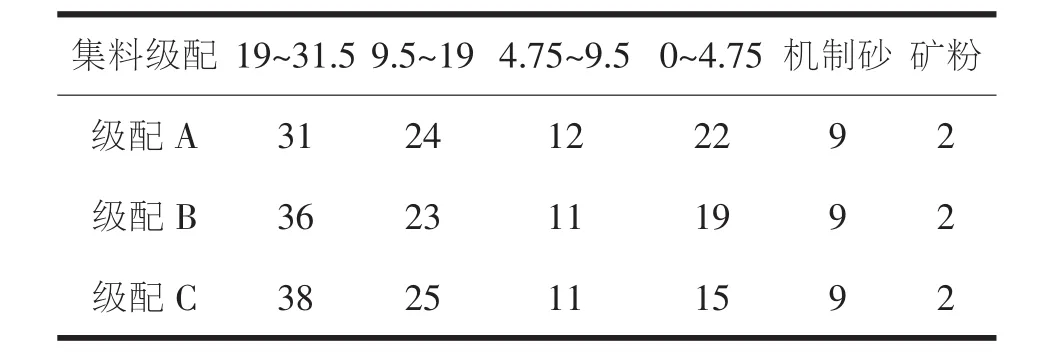

根据各档集料筛分结果,设计级配A、级配B和级配C3组级配,作为初拟级配,其各档料用量占比及配合比计算结果如表5和表6所示,矿料级配曲线如图1所示。

表5 初拟级配各档料用量占比

图1 初拟矿料级配曲线图

表6 初拟级配质量通过率

2.3 初试沥青用量与混合料特性

基于工程经验,以4%的沥青含量对三种初试级配进行马歇尔试验,双面击实75次,击实温度控制在145℃,马歇尔试验结果如表7所示。

表7 初拟级配马歇尔试验结果汇总

由表7可知,级配B在初试沥青用量下的混合料性能指标均能很好的满足技术规范要求,且该级配公称最大粒径附近集料用量较少、粗集料通过率较大,可以提高高温稳定性,减小生产、施工过程中粗集料集中所产生离析的几率;级配下部分通过率较小,能较好的保证孔隙率,减小夏季高温收缩对沥青稳定碎石的影响。因此,确定级配B为设计级配,即各档占比为 19~13.5∶9.5~19∶4.75~9.5∶0~4.75∶机制砂∶矿粉=36∶23∶11∶19∶9∶2。

2.4 最佳沥青用量确定

按照规范要求,通过马歇尔试验确定ATB-25柔性基层的最佳沥青用量。

(1)首先确定最佳沥青用量的初试油石比为3.0%、3.5%、4.0%、4.5%、5.0%五组,根据选定的沥青稳定碎石混合料级配中各材料用量比例成型马歇尔试件,每组4个。

(2)采用表干法测定马歇尔试件的毛体积相对密度,并通过沥青混合料实测理论最大相对密度计算各组试件的空隙率、沥青饱和度、矿料间隙率、稳定度和流值等各项指标,各项指标与油石比的关系曲线图如图2所示。

(3)分析图2可以得出,密度没有出现峰值,直接将目标空隙率 (或中值)所对应的沥青用量a3=3.7%作为OAC1;同时,由图2中分析可得,满足各项技术指标的沥青用量范围的中值为OAC2=(3.5%+4.4%)/2=4.0%。综合以上分析,初定最佳沥青用量为OAC=(OAC1+OAC2)/2=3.8%。

图2 最佳沥青用量确定组图

经确认,3.8%所对应的各项指标均符合马歇尔试验技术标准,且相似气候和交通状况的浦南高速公路C合同段的沥青稳定碎石基层的最佳沥青用量与此相近,因此该柔性基层的最佳沥青用量为3.8%。

3 ATB-25施工关键技术质量控制

3.1 混合料拌和中的质量控制

(1)在正式摊铺前先进行试拌,以确定拌和时间以及验证沥青拌和楼性能稳定,同时在此过程中,应注意对混合料的均匀性等进行目测检查,观察是否出现白花、离析、冒青烟等现象,对出现的异常情况进行及时分析解决。

(2)严格控制集料和沥青的加热温度,对沥青加温应控制在 155~165℃,矿料加温应控制在 165~175℃,沥青混和料出料温度应大于160℃,当高于195℃时应废弃。

(3)拌和楼的电脑打印装置要运行良好,要逐盘打印混合料用油量、各料仓集料用量以及沥青混合料重量,并绘制油石比波动图。

(3)严格控制矿料质量和级配,生产过程中对矿料级配、油石比等原材料技术指标进行定期检验,生产配合比不当应及时调整。

3.2 混合料运输中的质量控制

(1)根据拌和能力和运距合理安排运输车辆数量,该合同段运输车辆采用30t自卸式卡车。车厢应保持清扫干净,为防止沥青与车厢板粘结,车厢侧板和底板均喷涂一薄层油水混合液(柴油∶水=1∶3),有余液积聚在车厢底部,立即进行清扫。

(2)在运料车装载时,采用三次或多次卸料法,以减少混合料粗细集料的离析,即第1、2次卸料分别位于车厢两端,第3次卸料位于车厢中部。

(3)运料车全部用帆布覆盖,用以保温、防雨、防污染。不得超载运输,或急刹车、急弯掉头。运料车进入摊铺现场,轮胎上不得沾有泥土等有可能污染路面的脏物,避免沥青路面施工过程中的交叉污染。

(4)沥青混合料在出厂时和摊铺前要进行温度检测,为方便检测温度,运料车侧面中部应设置温度检测孔,孔口距车厢底面约300mm,检测时插入式热电偶温度计插入深度大于150mm,沥青混合料运输到现场的温度不低于 150℃。

3.3 混合料摊铺中的质量控制

(1)现场采用两台德国产福格勒摊铺机联合摊铺,其熨平板采用电加温,提前1小时对烫平板预热,一般情况下应将烫平板的温度加热到100℃以上。在施工之前,还应根据要求对自动找平装置进行适当调整。同时,在摊铺过程中,也可以开启提供夯锤和振动功能的振动板,以有效的确保混合料的初始密度。

(2)本合同段上基层设计总厚度为16cm,分两层施工,单层施工厚度8cm;根据摊铺机振捣情况和以往施工经验初拟松铺系数为1.2,待摊铺碾压完毕,选取试验段的8个断面,24个点碾压前后的厚度进行检测,以确定是否对松铺系数进行调整,并在下一步的摊铺中再次验证其适宜性。

(3)摊铺时两台摊铺机前后交错排列同步施工,在摊铺施工过程中,为了有效控制摊铺层厚度,采用外侧摊铺机一侧走钢丝,另一侧在摊铺好的层面上走“雪橇”,内侧摊铺机外侧走钢丝,另一侧走自动找平装置。

(4)摊铺机之间的距离保持在10m左右,轨道重叠10cm左右,以保证接缝处的平整密实且为热接缝;摊铺机在施工过程中应保持匀速、不间断摊铺,速度控制在2.5m/mim,避免出现突然停止或者改变方向的操作。在摊铺时,如发现混合料出现离析、波浪和裂缝等问题,应及时采取相应的处理措施。

3.4 混合料碾压中的质量控制

热拌沥青混合料碾压成型后应满足压实度和平整度双重要求,因此合理安排压路机组合方式与碾压步骤显得很重要,该试验段选用下面的碾压组合。

(1)初压:采用CC-522型双钢轮振动压路机前进静压1遍,初压尽量紧跟摊铺机进行,两端的折返位置随摊铺机前进面推进;

(2)复压:先用2台YL30胶轮压路机碾压4遍,再用CC-522双钢轮压路机挂强振碾压3遍;

(3)终压:用一台DD110双钢轮压路机碾压2遍,至无明显轮迹为止,终压完成后温度不低于80℃。

4 结语

施工完毕后按有关规范要求对该试验段摊铺后的摊铺厚度、平整度、压实度和空隙率进行检测,各项指标均满足规范和设计要求。

本文通过对原材料、配合比设计和施工技术的质量控制,保证了现场的施工质量,为沥青中、上面层质量取得好成绩打下了坚实的基础。沥青稳定碎石基层具有很好的抗疲劳性和强度以及较为适度的柔性,能有效防止反射裂缝的产生,显著延长路面的使用寿命,其在高等级公路中应用前景广阔。

[1]中华人民共和国交通部.JTG F40-2004,公路沥青路面施工技术规范[S].北京,人民交通出版社,2005.

[2]侯民强.基于力学指标的沥青稳定碎石ATB-25配合比设计[J].交通世界,2017(18):132-133+137.

[3]张帅.ATB-25的原材料要求及施工中的质量控制[J].山西建筑,2015,41(33):209-210.

[4]李华,滕康保,凌高祥.沥青稳定碎石基层级配设计与施工质量控制[J].江苏交通科技,2008(2):15-16.