锂离子电池电极安全添加剂

2018-07-04杨和山石玉磊

杨和山,夏 悦,石玉磊

锂离子电池电极安全添加剂

杨和山1,3,夏 悦2,石玉磊2

(1东莞市致格电池科技有限公司,广东 东莞 523651;2深圳市清新电源研究院,广东 深圳 518071;3福建省致格新能源电池科技有限公司,福建 三明 365300)

分别以α-Al2O3和Li2TiO3作为锂离子电池正极和负极中的安全添加剂,提出了安全添加剂的作用模型,系统比较了有无安全添加剂的两组电池的电化学性能和安全性能。电化学性能测试结果表明,安全添加剂的加入会很小幅度降低锂离子电池的能量密度;电池的倍率性能不受影响,其在5 C放电倍率时容量保持率达到82.3%(以1 C为基准);电池的预期循环寿命达2409次(按照80%DOD计算),相比对比组电池的896次预算寿命大幅增加。安全性能测试结果表明,添加了安全添加剂的电池能够通过严苛的穿刺测试、重物撞击测试和外短路测试等安全测试,安全添加剂的存在可以有效避免电池内部局部热点的产生,使不可控的内部短路转变为可控的低倍率放电,显著提高电池的安全性能,在商业化方面展示出良好的应用前景。

锂离子电池;添加剂;安全性能;正极;负极

锂离子电池具有高能量密度、高工作电压、对环境友好和长循环寿命等优点而广泛应用于便携移动设备等小型储能电源[1]。随着锂离子电池正负极材料、隔膜、电解液等领域的技术突破,锂离子电池的比能量和比功率等电化学性能相比于铅酸电池和镍镉电池等传统电池优势越来越大,同时生产成本也在逐渐降低。在动力电池领域,锂离子电池的高比能量和高比功率特性使其在新能源汽车中的应用越来越普遍,在未来新能源汽车逐步替代燃油车已成为全球汽车市场的共识。中华人民共和国国务院编制的《中国制造2025》指出,至2025年我国自主生产的新能源汽车年销量目标将达300万辆,其中作为核心部件的动力电池的性能是新能源汽车发展的关键因素之一。在锂离子电池大规模应用的同时,其安全问题也变得越来越突出[2]。2016年报道的新能源汽车起火事故高达29例,安全问题严重制约着锂离子电池产业的发展。

由于锂离子电池内部短路或充放电电流过大引起电池内部温度迅速升高是造成锂离子电池爆炸燃烧的直接原因之一,电池过充和过放造成的电解质分解产生大量气体也会使得电池内部温度上升和压力过大引起爆炸[3],可能泄漏有毒物质,对人员和环境造成危害[4]。电池管理系统(BMS)可以解决锂离子电池的过充过放和充放电电流过大的问题,使锂离子电池在合理的电压区间内充放电,有效保证锂离子电池的安全[5],相比之下内部短路问题的出现则更为普遍并且危险更大。造成锂离子电池内部短路的原因有很多,比如在电池制造中,极片周围存在金属毛刺或者混有金属颗粒,在特定情况下刺穿隔膜导致内部短路;电池负极上析出锂枝晶刺破隔膜导致内部短路;由于外力作用等导致电池内部结构变形而产生内部短路等原因[6]。锂离子电池内部短路通常是局部短路,短时间内热大量聚集而不能有效逸散,出现局部过热现象,从而引起更严重的安全问题。

为解决锂离子电池内部短路问题,人们以材料和结构为出发点做了大量工作。如使用不燃或阻燃材料制备电池,如磷酸铁锂[7-8]、不燃电解液[9]、固态电解液[10]、陶瓷隔膜[11-12]、阻燃添加剂[6]等;或优化电池内部结构以降低内部短路风险,如增大阳极膜片[13]、正极涂覆双层活性物质[14]、在极片中增加正温度系数材料涂层[15]等方法。但是目前这些方法或者只能做到部分阻止内部短路,或是由于技术问题难于产业化应用,无法达到全部阻止或避免内部短路的要求。

本工作提出一种在锂离子电池正负极中添加安全添加剂的方法,可显著提升锂离子电池的安全性能。通过在正极中添加α-Al2O3,在负极中添加Li2TiO3,提高极片的电阻,从而减小锂离子电池内部短路瞬间的短路电流,达到减少发热量的目的。同时正负极安全添加剂也是热的良导体,可以及时把内部短路产生的热量传导出去,降低电池的升温速率。两方面的协同作用使得锂离子电池内部发生短路时产生的热量减少并且热量释放的速度增加,从而保证电池的安全性能。本文以α-Al2O3为正极安全添加剂、Li2TiO3为负极安全添加剂研究了安全添加剂对电池电化学性能和安全性能的影响。

1 实验材料和方法

1.1 材 料

实验用正极材料为镍钴锰酸锂(PLB-H,深圳天骄科技开发有限公司);负极材料为人造石墨(FSNC-1,上海杉杉科技开发有限公司);导电剂、黏结剂、增稠剂分别为导电炭黑(Super-P Li,TIMACAL)、PVDF(正极, SOLEF-6020,苏威)和丁苯橡胶(负极,SN-307R,深圳华尔电子有限公司)、羧甲基纤维素(CELLOGENF-3H,广州器化医疗设备有限公司)。电解液采用珠海赛纬电子材料股份有限公司生产的安全型电解液(SW2090),隔膜采用苏州捷力新能源材料有限公司生产的J-GP-CU20M锂离子电池隔膜。

1.2 分析测试仪器

动力锂离子电池自动检测装置,MP-52-96型,广州市晨威电子科技有限公司;二次电池性能检测装置,MP-52-128型,广州市晨威电子科技有限公司;安全性能测试柜,定制,东莞市高鑫检测设备有限公司;针刺测试机,自制,顺德精锐电池科技有限公司;重物冲击测试机,自制,顺德精锐电池科技有限公司;短路测试机,自制,顺德精锐电池科技有限公司;数据采集仪,LR8430-21型,日置电机株式会社;电池内阻测试仪,JD-VR8型,广州精度电子科技有限公司。

1.3 测试用软包电池的制备

实验组:正极浆料配比为镍钴锰酸锂/α-Al2O3/导电炭黑/PVDF为82/10.5/3.5/4;负极浆料配比为人造石墨/Li2TiO3/导电炭黑/羧甲基纤维素/丁苯橡胶为91/3.8/2/1.2/2。对比组:正极浆料配比为镍钴锰酸锂/导电炭黑/PVDF为93.5/3/3.5;负极浆料配比为人造石墨/导电炭黑/羧甲基纤维素/丁苯橡胶为96/1/1.2/1.8,随后按照图1所示的工艺流程制作软包电池。

图1 软包锂离子电池制作过程

2 实验结果与讨论

2.1 物理模型分析

2.1.1 热物理模型分析

以穿刺过程来分析电池内部短路的发生过程模型。把钉子和电池作为一个整体,体系的总能量包括钉子的动能和电池在充满电状态的化学能。穿刺的过程可以分为两个阶段:第一阶段为钉子刺入电池的瞬间,体系与外界没有发生物质与能量的交换,此时认为该体系处于封闭状态[图2(a)];第二阶段为钉子刺入电池后,电池内部短路继而发热甚至焚毁,此时认为该体系处于开放状态[图2(b)]。

图2 穿刺过程物理模型示意图

第一阶段中,钉子的下行势能引发电池的化学能释放,电池在穿刺瞬间的功率可以通过=2/来计算,由于电池的电压在穿刺的瞬间是恒定的,内阻由于电池被刺穿而趋于无穷小,因而使得穿刺瞬间的功率是巨大的,足够使局部产生热点。化学能的释放可用=2/(D)来计算,此时释放的能量受到穿刺时间的影响。由于电压是恒定的,增加发生部位的内阻是减少能量释放的有效办法。综合以上分析,内部短路的第一阶段是击穿效应产热,出现局部热点,此时提高电池安全性能的关键是降低化学能转化率,减缓热量产生速度。

第二阶段中,由第一阶段产生的热量促使电池的各个成分发生相互的化学反应,同时外界的氧气等物质参与反应,此时电池的反应主要以化学分解反应为主,将电池的化学能转化为热能[16]。由于电池本身就是可燃物,热量的积累会引发链式反应,引起可燃物的燃烧。此时控制的关键是增大热量的散发速度,使电池以合适的倍率放电产热,从快速反应变为可控的慢速反应,以降低热失控的风险。

综合以上分析,可以归纳出由穿刺引起的内部短路的发生过程模型,如图3所示。

图3 内部短路反应过程示意图

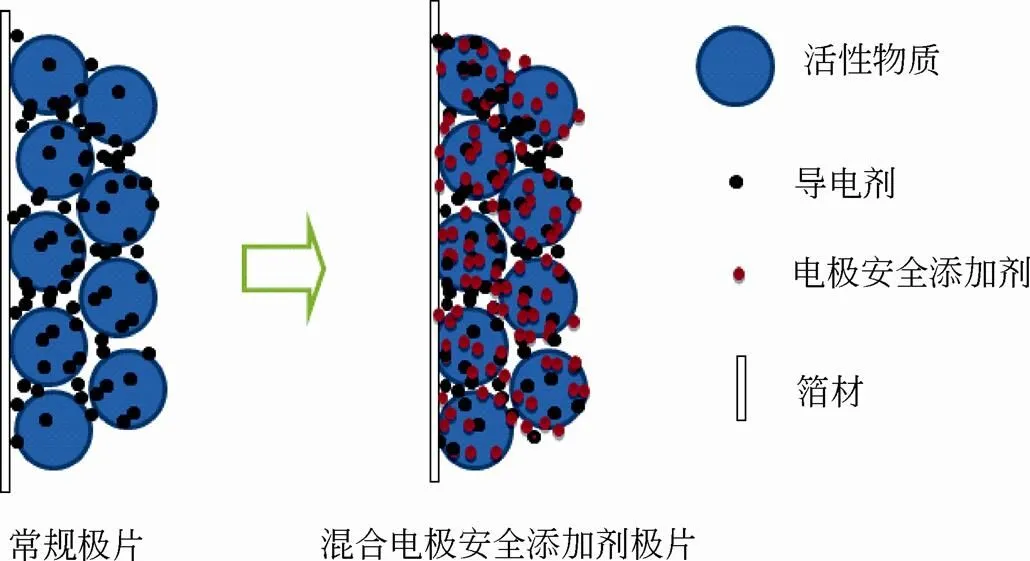

2.1.2 正负极安全添加剂作用模型

α-Al2O3具有良好的化学稳定性、耐高温、电绝缘性能优秀,同时也是热的良导体;Li4Ti5O12结构稳定,电极电势(1.5 V,相对于Li/Li+)高于金属锂,不易产生锂枝晶[16]。如图4所示的安全添加剂作用模型示意图,将α-Al2O3和Li4Ti5O12分别添加到锂离子电池的正极和负极中可以提高极片电阻,减小内部短路瞬间的短路电流,从而减少发热量,并且α-Al2O3和Li4Ti5O12优秀的热传导性能可以加快电池内部散热速度,避免热量聚集而引发链式反应。正负极安全添加剂在这两方面的协同作用可以有效控制热量的产生和聚集,进而提高电池的安全性能。

图4 正负极安全添加剂作用模型示意图

2.2 电性能分析

2.2.1 能量密度

测试用软包锂离子电池的容量为10 A·h,经计算得实验组锂离子电池的体积能量密度为370 W·h/L,质量能量密度为170 W·h/kg;而对比组锂离子电池体积能量密度达385 W·h/L,质量能量密度达179 W·h/kg。由于电极安全添加剂的加入导致极片上活性物质的比例降低,使得锂离子电池体积能量密度降低3.9%,质量能量密度降低了5.0%,对于容量为10 A·h的锂离子电池而言,能量密度降低幅度在5%以内对动力电池组的能量密度影响可以忽略不计。

2.2.2 倍率性能测试

实验组锂离子电池倍率放电测试如图5所示。1 C放电倍率下,电池的放电平台达到3.626 V,放电末端曲线平缓下降,体现了典型三元材料的平台特点。以1 C放电倍率为基准,2 C放电倍率下容量保持率达到96.4%,4 C放电倍率下达到91.4%,在5 C放电倍率时仍高达82.3%,可见电池的倍率性能非常优秀。在电池极片中添加电极安全添加剂会增大极片内阻,理论上会影响电池的倍率性能,但是电池在制作时采用了新型的多极耳卷绕工艺技术,相比于市场上常用的卷绕电池内阻(约6 mΩ),可以极大降低电池的内阻(约2 mΩ)。两种因素的综合作用,使得电池的倍率性能相比市场上普通的锂离子电池并不受损失。

图5 不同放电倍率下电池的典型放电曲线(以1 C为基准)

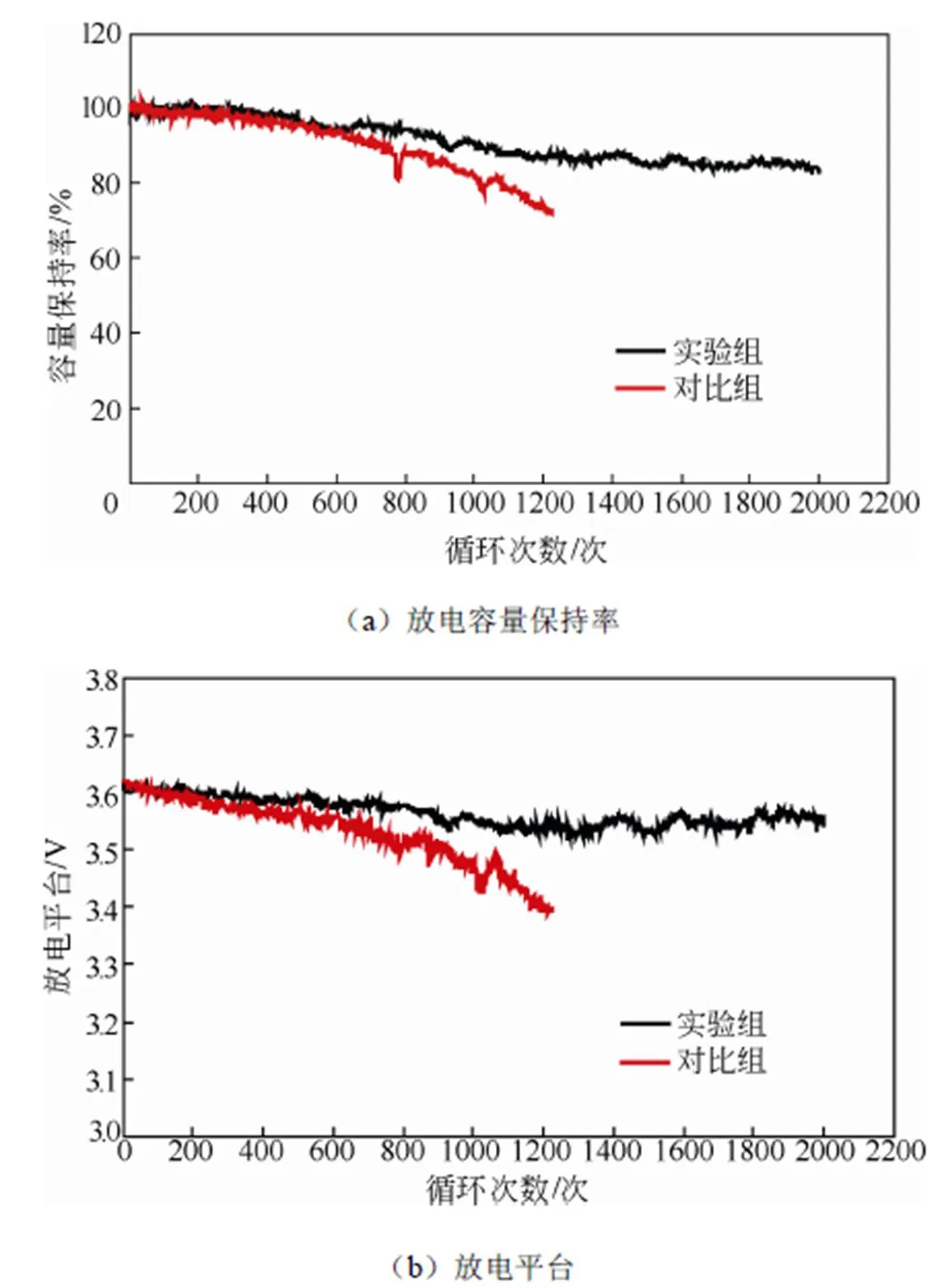

2.2.3 循环性能测试

采用1 C(10 A)充放电循环测试,比较两组电池在较大功率下的循环性能,测试结果如图6所示。从测试结果可以明显看出,实验组电池的容量保持率和放电平台都优于对比组。室温下1 C充放电循环1200次后,实验组电池与对比组电池的容量保持率分别为87.3%和74.0%,放电平台分别由初始的3.62V下降至3.54V和3.40V。同时对比组电池的容量保持率和放电平台随循环次数的增加出现明显衰减,而实验组电池在继续循环799次后其容量保持率依然高达83.41%,按照80%DOD(放电深度)计算,实验组电池的预算寿命是2409次,而对比组电池的预算寿命只有896次。由于锂离子电池在较大功率下充放电会产生较多热量使得电池温度升高,电池内部的散热速率是影响电池循环性能的一个重要因素。根据正负极安全添加剂的作用模型,正负极安全添加剂均匀分散在极片的活性物质中,α-Al2O3和Li4Ti5O12都是热的良导体,安全添加剂的热量均匀化作用可以有效提高电池的散热速率,使得电池的循环性能显著提高。

图6 室温环境中1C充放电循环的衰减曲线

2.3 安全性能分析

2.3.1 穿刺实验

为评估在使用过程中电池在极端实验条件下的安全性能,选择在测试电池1 C充放电循环519次后,对其进行穿刺测试。同时用3根钉子对电池进行穿刺,距钉子针刺部位3 mm处测量电池的温度,钉子位置与电池温度测试点位置如图7(a)所示,以5 mm/s的速度对电池匀速进行穿刺,对比组电池全部起火燃烧,实验组电池温度与电压的变化如图7(b)所示。3根钉子穿刺处的温度在5 min内都经历了快速上升-回落的过程,其中处于电池中心的钉子 温度2和电池温度2最高,分别达到了66.8 ℃和54.3 ℃,说明电池内部短路时产生的热量处于安全范围内。电池电压也在短时间的剧烈变动后处于缓慢下降状态,从第5 min时的3.98 V下降到第32 min时的3.92 V,这段时间可以看作是电池在进行低倍率放电(约0.2 C)。根据前文的热物理模型分析,在穿刺过程第一阶段,由于安全添加剂的加入增大了极片内阻,间接降低了短路电流,缓解了局部热点的产生速率;穿刺过程第二阶段,电池内部的热交换主要由热传导决定,安全添加剂较高的热导率可以提高因内部短路产生热量的传导速度,两者协同作用使得电池可以通过穿刺测试,而不造成整体热失控。

图7 电池穿刺测试过程

2.3.2 重物冲击实验

将锂离子电池放在平面上,把一个直径为15.8 mm的圆铁棒横放在电池中心[图8(a)],让质量为10 kg的重物从1000 mm的高度砸落在圆棒上。从图8(b)中可以看出,两组电池在受到撞击短时间内温度都急剧上升,升温幅度从电池被撞击处到电池的两端逐渐降低。实验组电池最高温度仅有64.2 ℃,远低于对比组的最高温度83.5 ℃。经过短时间升温后,两组电池都进入了第二阶段,温度缓慢下降,变化相对平缓,与此相对应的是电池电压也处于缓慢下降状态,说明两组电池在经过重物撞击后并没有出现热失控,电池的温度也都处于安全范围内。但值得注意的是,实验组电池从初始电压4.19 V降至3.50 V所用时间为329 min,而对比组电池从初始电压4.18 V降至3.50 V所用时间为73 min,说明实验组电池的放电倍率更低,进一步说明电极安全添加剂的存在使得极片电阻变大从而使内部短路电流变小,可以将重物撞击造成的电池内部短路转变 为更低倍率的持续放电,使得电池的安全性能得到提升。

图8 重物冲击测试过程

Fig.8 Shock test process of battery wide face

2.3.3 外短路测试

对实验组电池的外短路测试也表明电极安全添加剂的高内阻作用和良好的传热能力可以抑制由于外短路引发的大电流放电和提升电池的均匀散热能力。图9是实验组电池在不同外短路电阻下测得的电池电压和温度变化曲线。可以看出,由于电池传热的不均匀性和滞后性,测得的电池表面温度与短路电压趋势是基本一致的。1 mΩ外短路时电池电压在10 s内从4.175 V降低至0.091 V,电池失效,但是最高温度只有100.4 ℃,之后缓慢回落至室温,没有出现热失控。采用其它外短路电阻短路时,电池电压在急剧降低后均出现不同程度的反弹,这是电池安全添加剂高内阻作用的结果,电池的温度也在外短路初期快速升温后缓慢降至室温。在对电池的外短路测试中,虽然初期温度变化剧烈,但是都处于可控制范围内,得益于安全添加剂良好的导热性能,减少了电池内部出现局部热点的概率。

2.3.4 过充测试

在对锂离子电池进行高压过充电测试时,电池内部不仅会大量产热,同时由于高电压过充导致电池的电解液分解产生大量气体。图10是以不同倍率对实验组锂离子电池进行10 V过充电测试的电压和温度变化曲线。以0.2 C低倍率过充电时,由于电极安全添加剂对电池散热性能的提升,以及电解液分解产生的气体胀破了电池的铝塑膜包装加速了热量散逸,电池的最高温度只有73.7 ℃;充电倍率增加至0.5 C时,电池的产热速度更快,电极安全添加剂对电池散热性能的提升效果减弱,电池的最高温度达到了109.6 ℃;而当充电倍率为1 C时,电池在10 V恒压2 min后热失控起火燃烧。从过充测试结果可以看出,电极安全添加剂可以在一定程度上提高电池的热传导能力,但在电池内部产热速率过快时,安全添加剂所起到的作用是有限的。

图9 不同短路内阻外短路过程变化曲线

图10 不同倍率过充电过程变化曲线

3 结 论

针对锂离子电池的安全问题,本文提出了在锂离子电池正极中添加α-Al2O3和在负极中添加Li2TiO3这两种安全添加剂的方法来提高锂离子电池的安全性能。电性能测试结果表明,虽然极片上活性物质比例的稍微减少降低了电池的能量密度,但是其倍率性能不受影响,并且由于安全添加剂的热量均匀化作用而使循环性能显著提高。安全性能测试结果表明,添加了电极安全添加剂的电池可以轻松通过苛刻的穿刺测试和重物冲击测试,在安全添加剂的高内阻作用和良好的热传导性能协同作用下,测试电池的内短路产热能够转变为可控的电池低倍率放电,大幅提高锂离子电池的安全性能。与此同时,我们应该注意到安全添加剂对锂离子电池安全性能的提升作用在电池内部产热速率过快时是有限的,在锂离子电池安全性能的研究中应该协同影响其安全性能的其它因素共同优化,如电池结构优化、电解液安全添加剂、新型隔膜等,综合提升锂离子电池在极端应用条件下的安全性能。

[1] MICHAEL M T, CHRISTOPHER S J, JOHN T V, et al. Advances in manganese-oxide ‘composite’ electrodes for lithium-ion batteries[J]. Journal of Materials Chemistry, 2005, 15(23): 2257-2267.

[2] 吉维肖, 王凤, 钱江锋, 等. 3,4-乙烯二氧噻吩单体用作锂离子电池安全性改善添加剂的研究[J]. 电化学, 2016, 3: 271-277.

JI Weixiao, WANG Feng, QIAN Jiangfeng, et al. 3,4- ethylenedioxythiophene monomer as safety-enhancing additive for lithium ion batteries[J]. Electrochemistry, 2016, 3 : 271-277.

[3] 陈仕玉, 王兆翔, 赵海雷, 等. 锂离子电池安全性添加剂[J]. 化学进展, 2009, 21(4): 629-636.

CHEN Shiyu, WANG Zhaoxiang, ZHAO Hailei, et al. Safety-enhancing additives for lithium ion batteries[J]. Progress in Chemistry, 2009, 21(4): 629-636.

[4] 孙杰, 李吉刚, 党胜男, 等. 锂离子电池及其材料热失控毒物研究[J]. 储能科学与技术, 2015, 4(6): 609-615..

SUN Jie, LI Jigang, DANG Shengnan, et al. Research of toxic productions from thermal runaway processes of Li-ion battery and materials[J]. Energy Storage Science and Technology, 2015, 4(6): 609-615.

[5] CHENG K W E, DIVAKAR B P, WU H, et al. Battery-management system (BMS) and SOC development for electrical vehicles[J]. IEEE Transactions on Vehicular Technology, 2011, 60(1): 76-88.

[6] 唐致远, 陈玉红, 卢星河, 等. 锂离子电池安全性的研究[J]. 电池, 2006 , 36(1): 74-76.

TANG Zhiyuan, CHEN Yuhong, LU Xinghe, et al. Research in safety characteristics of Li-ion batteries[J]. Battery Bimonthly, 2006, 36(1): 74-76.

[7] 蒋志君. 锂离子电池正极材料磷酸铁锂:进展与挑战[J]. 功能材料, 2010, 41(3): 365-368.

JIANG Zhijun. Development and challenge of LiFePO4cathode materials for Li-ion batteries[J]. Journal of Functional Materials, 2010, 41(3): 365-368.

[8] 王绥军, 傅凯, 官亦标, 等. 软包磷酸铁锂电池低温热安全性能研究[J]. 储能科学与技术, 2016, 5(2): 204-209.

WANG Suijun, FU Kai, GUAN Yibiao, et al. Low temperature thermal safety performance of soft packaged lithium iron phosphate battery[J]. Energy Storage Science and Technology, 2016, 5(2): 204-209.

[9] 占孝云, 石桥, 毛玉华, 等. 锂离子电池阻燃型电解液的研究进展[J]. 电池, 2011, 41(5): 53-56.

ZHAN Xiaoyun, SHI Qiao, MAO Yuhua, et al. Research progress in flame-retardant electrolyte for Li-ion battery[J]. Battery Bimonthly, 2011, 41(5): 53-56.

[10] 李杨, 丁飞, 桑林, 等. 全固态锂离子电池关键材料研究进展[J]. 储能科学与技术, 2016, 5(5): 615-626.

LI Yang, DING Fei, SANG Lin, et al. A review of key materials for all-solid-state lithium ion batteries[J]. Energy Storage Science and Technology, 2016, 5(5): 615-626.

[11] 苏丹, 王岷云, 王力臻, 等. 锂离子电池陶瓷隔膜研究进展[J]. 化工新型材料, 2017, 45(8): 235-237.

SU Dan, WANG Minyun, WANG Lizhen, et al. Advance in ceramic-based separator of lithium ion battery[J].New Chemical Materials, 2017, 45(8): 235-237

[12] 王畅, 吴大勇. 锂离子电池隔膜及技术进展[J]. 储能科学与技术, 2016, 5(2): 120-128.

WANG Chang, WU Dayong. LIB separators and the recent technical progress[J]. Energy Storage Science and Technology, 2016, 5(2): 120-128.

[13] 赵丰刚, 曾文辉. 安全锂离子电池: 200710027688.2[P]. 2008-10-29.

ZHAO Fenggang, ZENG Wenhui. Safety Li-ion battery: CN, 200710027688.2[P]. 2008-10-29.

[14] NAOKI I, YASUO T, HIROYUKI F, et al. Layered cathode for improving safety of Li-ion batteries[J]. Journal of the Electrochemical Society, 2007, 154(5): A412-A416.

[15] 司雷, 张伟清, 陆银峰, 等. 锂离子二次电池正极及包括正极的锂离子二次电池: 200710301369.6[P]. 2009-07-01.

SI Lei, ZHANG Weiqing, LU Yinfeng, et al. Positive electrode of Li-ion battery and Li-ion battery including positive electrode: CN, 200710301369.6[P]. 2009-07-01.

[16] 谢潇怡, 王莉, 何向明, 等. 锂离子动力电池安全性问题影响因素[J]. 储能科学与技术, 2017, 6(1): 43-51.

XIE Xiaoyi, WANG Li, HE Xiangming, et al. The safety influencing factors of lithium batteries[J]. Energy Storage Science and Technology, 2017, 6(1): 43-51.

Safety-enhancing electrode additives for Li-ion batteries

YANG Heshan1,3,XIA Yue2,SHI Yulei2

(1Dongguan General Exploring Battery Technology Co.,Ltd, Dongguan 523651, Guangdong, China;2Tsingsun Power Institute of Shenzhen, Shenzhen 518071, Guangdong, China;3Fujian General Exploring Battery Technolgy Co., Ltd., Sanming 365300, Fujian, China)

Using α-Al2O3and Li2TiO3as safety additives in the positive and negative electrodes of Li-ion battery respectively, a mechanism model of safety additives has been proposed, and the effects of these two additives on the electrochemical performances and safety performances were investigated systematically. The electrochemical performance test results showed that energy density of Li-ion battery will reduce slightly as a result of safety additive; meanwhile, the rate performance is not affected. 82.3% capacity retention at 5C discharge rateis obtained and the battery’s cycle life is expected to reach 2409 times (calculated as 80% DOD) compared with 896 times of the control battery. The safety performance test results showed that the battery with electrode safety additives could pass strict safety tests such as punch test, shock test and external short circuit test. The presence of safety additives could avoid the occurrence of local hot spots inside the battery effectively and turn the uncontrollable internal short circuit into controllable low rate discharge, which improves the battery’s safety significantly, demonstrating a good application prospects in commercialization.

Li-ion battery; additive; safety performance; cathode; anode

10.12028/j.isss.2095-4239.2018.0044

TM 911

A

2095-4239(2018)04-0705-07

2018-03-26;

2018-04-28。

广东省科技计划项目(2017B090907005)。

杨和山(1982—),男,硕士,工程师,研究方向为高性能锂离子电池产品的系统开发,E-mail:yanghs10@126.com;

夏悦,助理研究员,研究方向为锂离子电池,E-mail:xiayue@sztspi.com。