薄膜型全固态锂电池

2018-07-04夏求应岳继礼

夏求应,孙 硕,徐 璟,昝 峰,岳继礼,夏 晖

编者按:储能科学与技术的发展日新月异,新的储能体系不断涌现并取得实质性进展,鉴于此, 在第二届编委会的建议下,本刊自2018 年起设立“新储能体系”栏目,栏目主编为中国科学院 物理所李泓研究员。该栏目将组织报道新的储能体系的工作原理,关键材料,器件设计和组成, 关键科学与技术问题,目前技术指标水平,技术成熟度,未来发展展望,新储能体系可能针对 的应用市场等。文章以约稿为主,同时接受自由来稿,期待您的参与!本栏目得到北京卫蓝新 能源科技有限公司的大力支持!

薄膜型全固态锂电池

夏求应,孙 硕,徐 璟,昝 峰,岳继礼,夏 晖

(南京理工大学材料科学与工程学院,江苏 南京 210094)

薄膜型全固态锂电池具有完美的电极/电解质固-固界面,可以有效解决当前商用锂离子电池的安全性问题,并具有超长的循环寿命、较宽的使用温度范围、较低的自放电率等优点,相比体型固态锂电池性能优越,受到了业界的广泛关注。然而制备成本高、单位面积能量密度低等缺点限制了其应用范围。本文介绍了薄膜型全固态锂电池的工作原理及特点、关键材料的研究现状,并针对薄膜固态锂电池的产业化现状和技术瓶颈进行了总结,对新一代薄膜型全固态锂电池的发展及产业化应用进行了展望。

全固态锂电池;薄膜锂电池;固态电解质;薄膜沉积

随着全球化石能源的日趋枯竭及其使用带来的环境恶化问题,开发和使用绿色、可再生能源已成为当今世界各国可持续发展的重要战略之一,而与之相对应的大规模储能技术的开发已迫在眉睫。在现有的储能技术中,锂离子电池具有能量密度高、工作电压高、使用寿命长以及无记忆效应等优势,已经广泛的应用于手机、数码相机及笔记本电脑等消费类电子产品,并在电动汽车、大规模储能等领域有广阔的应用前景。然而,当前商用锂离子电池由于采用易燃的液态有机电解液,存在安全隐患,在过充放电、短路等非正常环境下会引起电池的燃烧甚至爆炸,对人身健康和关键设备的安全造成威胁,是目前亟需解决的关键问题之一[1-2]。采用固态电解质替代有机液态电解液,制备全固态锂电池是解决当前锂离子电池安全问题的根本途径。此外,全固态锂电池在提高电池能量密度、拓宽工作温度区间、延长使用寿命等方面有着极大的优势:①采用金属锂作为负极有望显著提高电池的能量密度,并且使高容量无锂正极的使用成为可能;②固态电解质相比液态电解质具有更宽的电化学稳定窗口,使得高电压的正极使用成为可能,可实现锂离子电池的极限能量密度;③固态电解质相比液态电解质具有更宽的工作温度范围;④固态电解质的使用,可以避免液态有机电解液形成SEI时的消耗以及电极材料在电解液中的副反应、溶解,因而可实现更好的可逆性和更长的循环寿命[3]。然而,体型固态锂电池由粉体压制或烧结而成,电极与电解质之间易存在大量的气-固界面,非紧密的接触易导致较大的界面电阻。界面失配也是造成电池阻抗的主要原因,界面问题因而成为阻碍固态锂电池发展的最关键技术问题[5-7]。而薄膜型全固态锂电池,采用一种全新的制备方式,通过镀膜技术将材料气化并以原子或分子沉积的方式成膜,能有效解决固固界面的微观缺陷,实现固固界面的致密结合,为锂离子电池开辟了新的发展方向。本文将对薄膜型全固态锂电池的工作原理及特点、关键材料以及国内外具有代表性的产业化及研究进展进行介绍,并展望薄膜型全固态锂电池技术未来的发展趋势。

1 薄膜型全固态锂电池的特点

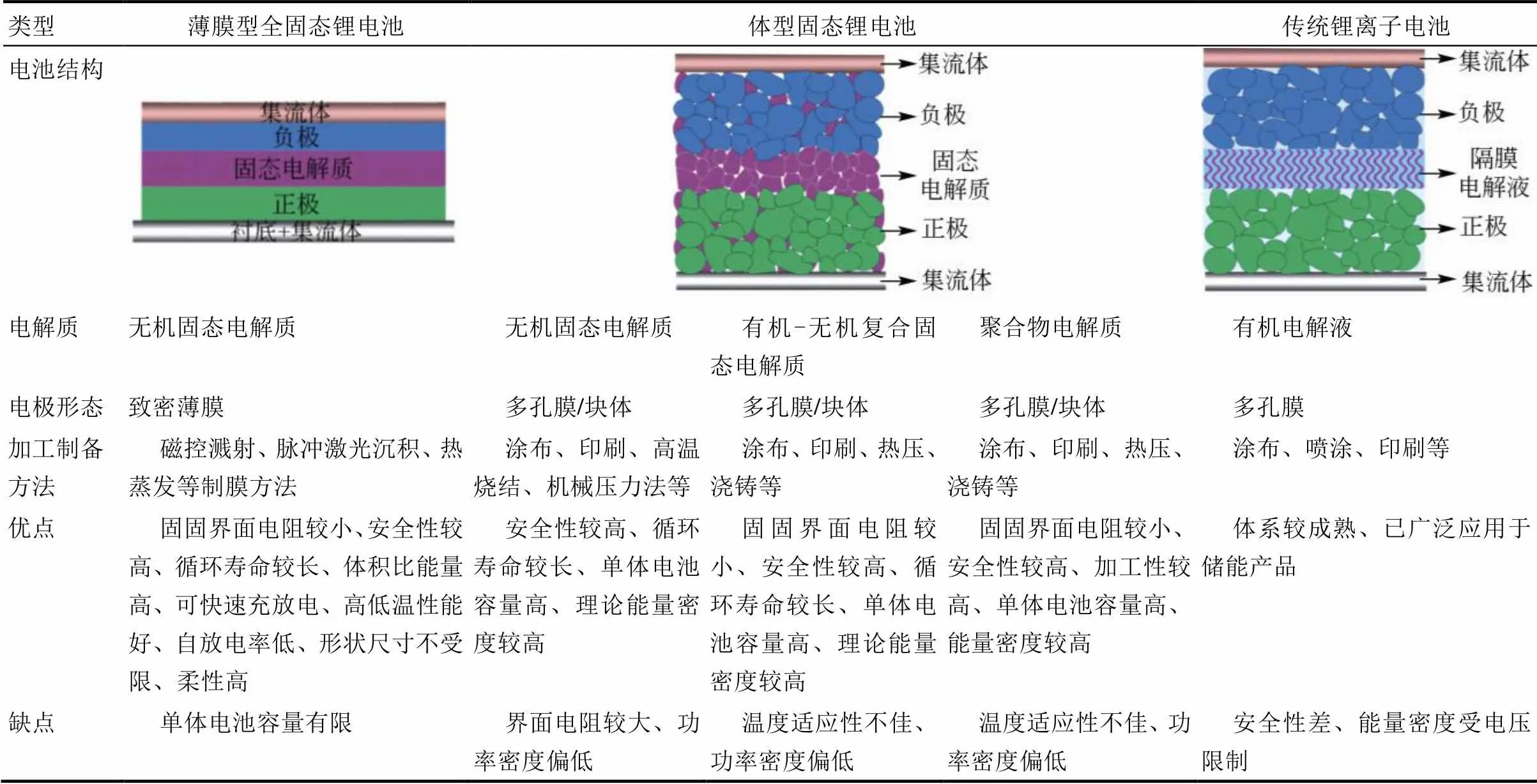

薄膜型全固态锂电池是在传统锂离子电池的基础上发展起来的一种新型结构的锂离子电池。其基本工作原理与传统锂离子电池类似,即在充电过程中Li+从正极薄膜脱出,经过电解质在负极薄膜发生还原反应;放电过程则相反[8]。如表1所示,薄膜锂电池在结构上使用固态电解质层取代了传统锂离子电池原有的电解液和隔膜,由致密的正极、电解质、负极薄膜在衬底上叠加而成,并且在加工制备、电化学特性等方面有着显著的差异。在加工制备方面,商用锂离子电池多采用涂布、喷涂等方法,体型固态锂电池多采用涂布、挤压、高温烧结等工艺[9-10]。而薄膜型全固态锂电池通常使用磁控溅射、脉冲激光沉积、热蒸发等镀膜方法或者化学气相沉积、溶胶-凝胶等合成方法成膜。基于以上制备工艺,薄膜型全固态锂电池的电极薄膜十分致密,与体型固态电池的多孔电极相比,电极材料的利用率可有效提高。此外,由于薄膜锂电池的电解质和电极在制备时为原子或分子簇团叠加成膜,与体型固态电池相比可以更有效地解决固-固界面上的微观缺陷,实现完美结合的固-固界面[11-13]。在性能方面,薄膜锂电池除具有提高电池能量密度、拓宽工作温度区间、延长使用寿命等固态电池的优点外,与体型固态锂电池相比,还具有以下特点:①电极/电解质界面接触良好,具有极薄电解质层,可实现快速充放电;②电极材料更为致密,可实现更高的能量密度,更低的自放电率(<1%每年)[14],并具有超长的循环寿命(文献报道最长达40000次,容量保持95%)[8];③电池可设计性更高,体积小,与半导体生产工艺匹配,可在电子芯片内集成。然而,由于受镀膜工艺的限制,目前薄膜电极厚度通常为微米级,存在着单位面积比容量较低的缺点。基于以上特性,薄膜型全固态锂电池可广泛的应用于智能卡、电子标签、集成电路等领域,被认为是微电子系统电源供应中唯一可用的能源器件以及可穿戴电子设备的理想电源,还可以应用于可植入医疗器件、航天航空等特殊领域。

表1 不同固态电池体系及传统锂离子电池的特性对比

2 薄膜型全固态锂电池的关键材料

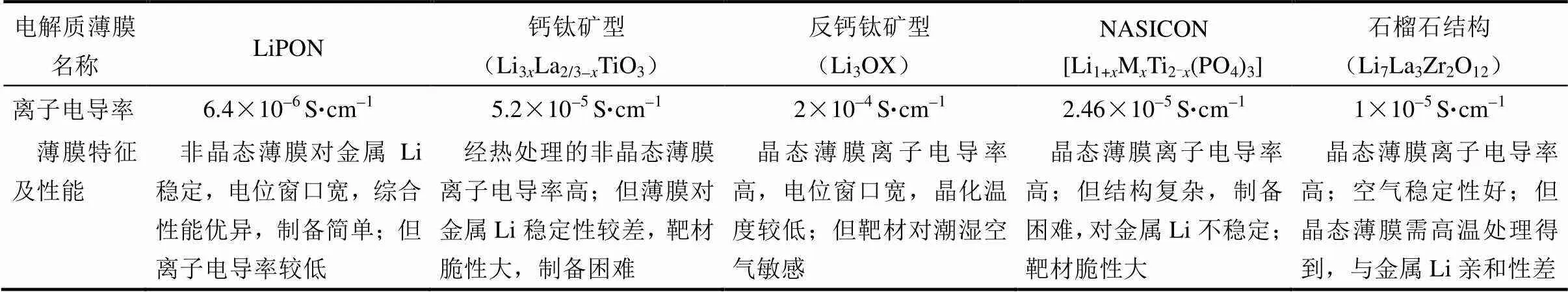

电极和电解质材料是决定薄膜锂电池电化学性能的关键,薄膜锂电池的关键材料主要包括正极膜、电解质膜以及负极膜(表2)。

表2 薄膜型全固态锂电池的关键材料

电解质薄膜名称LiPON钙钛矿型(Li3xLa2/3-xTiO3)反钙钛矿型(Li3OX)NASICON [Li1+xMxTi2-x(PO4)3]石榴石结构(Li7La3Zr2O12) 离子电导率6.4×10-6 S·cm-15.2×10-5 S·cm-12×10-4 S·cm-12.46×10-5 S·cm-11×10-5 S·cm-1 薄膜特征及性能 非晶态薄膜对金属Li稳定,电位窗口宽,综合性能优异,制备简单;但离子电导率较低 经热处理的非晶态薄膜离子电导率高;但薄膜对金属Li稳定性较差,靶材脆性大,制备困难 晶态薄膜离子电导率高,电位窗口宽,晶化温度较低;但靶材对潮湿空气敏感 晶态薄膜离子电导率高;但结构复杂,制备困难,对金属Li不稳定;靶材脆性大 晶态薄膜离子电导率高;空气稳定性好;但晶态薄膜需高温处理得到,与金属Li亲和性差

2.1 电解质薄膜

在薄膜型全固态锂电池中,电解质起着至关重要的作用,直接影响到薄膜电池的充放电倍率、循环寿命、自放电、安全性以及高低温性能。因此,固态电解质薄膜要求具有高的离子电导率、低的电子电导率、宽的电位窗口以及较好的化学和机械稳定性。

对于电解质薄膜的研究主要集中在非晶电解质材料上。BATES等[15]以Li3PO4为靶材在纯氮气下利用磁控溅射制备出性能良好的非晶态无机电解质薄膜-锂磷氮氧化物(LiPON),室温离子电导率可达6.4×10-6S/cm,电化学窗口可达5.5 V(. Li/Li+),可有效抑制锂枝晶的形成,并具有优良的循环稳定性[16]。LiPON薄膜同样具有较强的机械稳定性和致密性,不易造成短路,因此成为目前薄膜型全固态锂电池研究及应用的主要采用对象。之后,围绕LiPON体系开展了一系列的研究工作,绝大部分非晶电解质薄膜的电导率在10-7~10-5S/cm[17-19]。为了进一步提高LiPON的离子电导率,LEE等[20]利用(1-)Li3PO4·Li2SiO3靶材在氮气环境下制备出Li-Si-P-O-N氮氧化物电解质薄膜,离子电导率最高可达1.24×10-5S/cm,是一种非常具有前景的薄膜型电解质材料。

近期,新型高离子电导率的固态电解质材料如反钙钛矿、钙钛矿、NASICON以及石榴石结构的电解质引起了很多研究者的兴趣。人们通过对其离子传输机制、制备工艺以及改性原理的研究,探索了这些新型的电解质薄膜在薄膜锂电池中的应用。ZHAO等[21]通过磁控溅射制备了La0.56Li0.33TiO3薄膜,并对其进行了不同温度的退火处理,发现加热到300 ℃时尚未出现结晶相,薄膜离子电导率达到5.25×10-5S/cm。但当继续加热出现结晶相后,各向异性通道阻碍离子传输进行,离子电导率急剧下降。LV等[22]使用LiO2和LiCl粉末简单混合制备靶材,利用脉冲激光沉积技术(PLD)在Si以及不锈钢等不同基底上制备出了Li3OCl结晶态薄膜,室温下离子电导率可以达到2×10-4S/cm。分别以LiCoO2、Li3OCl、石墨为正极,电解质、负极组装成的薄膜型全固态锂电池,容量可达120 mA·h/g。ZHAO课题组[23]首次以Li1.3Al0.3Ti1.7(PO4)3为靶材,利用磁控溅射在导电基底ITO上制备出NASICON结晶态的电解质薄膜,离子电导率可达2.46×10-5S/cm。HIRRAYAMA等[24]利用脉冲激光沉积技术(PLD)在特殊基底Gd3Gd5O12上外延生长出Al掺杂的Li7La3Zr2O12(LLZO)结晶态薄膜,其室温电导率最高可达1×10-5S/cm。

尽管晶态电解质薄膜通常比非晶态的电解质薄膜具有更高的离子电导率,但其镀膜过程通常需要高温,导致电极材料与电解质材料界面处易发生反应,影响薄膜锂电池的性能。而且,与非晶态电解质相比,晶态电解质与金属锂负极的界面结合性、稳定性较差,易形成较高的界面电阻,难以构建高性能的薄膜锂电池。因此,目前来看薄膜型全固态锂电池的性能提升仍依赖于具有高离子电导率的新型非晶态电解质薄膜的开发。

2.2 正极薄膜

薄膜型全固态锂电池最早使用的正极材料主要是无锂正极,包括TiS2[25]、MoO3[26]和V2O5[27]等。然而,这类正极薄膜电位较低、循环性能较差,随后逐渐被含锂层状化合物材料LiCoO2、橄榄石结构的LiFePO4以及尖晶石结构的LiMn2O4等高性能正极材料所取代。

由于具有高的比容量和十分稳定的循环性能等优点,层状结构的LiCoO2是最早应用到商业化锂离子电池的正极材料,也是薄膜锂电池中最常用的正极。通常情况,LiCoO2只有在高温退火后才能得到高性能的层状结构(HT-LiCoO2)。然而,高温退火过程容易造成薄膜开裂、脱落,导致薄膜电池形成微短路,且高温过程与半导体工艺不匹配,难以实现电池的电路集成。PARK等[28]通过对基底施加偏压,不需要退火就能得到比容量为68 μA·h/(cm2·μm)的LiCoO2薄膜。CHIU等[29]利用磁控溅射与电感耦合等离子体源(ICP)结合来降低薄膜的表面应变能,可以在350 ℃下得到结晶度良好的LiCoO2薄膜,比容量可达110 mA·h/g。低温获得的高性能LiCoO2薄膜可以极大降低薄膜型全固态锂电池的制备工艺难度,对基于薄膜型全固态锂电池的电路集成意义重大。

尖晶石结构的LiMn2O4具有三维的快速锂离子传输通道和优良的电化学性能,相对于LiCoO2资源更为丰富,成本上具有优势,是LiCoO2的替代选择。在薄膜型全固态锂电池中,薄膜型LiMn2O4不仅可以极大的缓解因体积膨胀而带来的容量衰减问题,而且固态电解质可以有效抑制LiMn2O4中Mn的溶解。但是,由于LiMn2O4薄膜制备较为复杂,高温退火产生的氧缺陷容易导致容量下降,而且与LiPON电解质的界面易形成较大界面电阻,因此,目前报道的LiMn2O4//LiPON//Li薄膜锂电池的电化学性能仍无法超越LiCoO2//LiPON//Li薄膜锂电池[30-31]。

橄榄石结构的LiFePO4由于电子电导率较低,导致其薄膜构建的固态锂电池倍率性能较差,需要通过复合高导电性材料才能得到改善[32]。为进一步提高薄膜型全固态锂电池的能量密度,研究者们逐渐将更多的研究兴趣转移到具有高工作电位的正极材料上,如尖晶石结构的LiNi0.5Mn1.5O4[33]和大比容量的正极材料,如富锂锰基材料等[34]。由于这两类正极材料成分较为复杂,其薄膜制备难度也相应 增加。

2.3 负极薄膜

最早应用在薄膜型全固态锂电池中的负极材料为金属Li[15-16]。金属Li具有电位低、理论比容量高(3860 mA·h/g)、循环特性好等优点,因此大部分研究工作和电池开发均采用金属Li膜为负极。但是金属Li存在安全性差、熔点低(180 ℃)、对水气和氧气敏感等问题,限制了其应用范围。代替金属Li的负极材料按反应机理可分为脱嵌反应型、合金化反应型以及转化反应型负极材料。

脱嵌反应型负极材料如TiO2、Li4Ti5O12等在循环过程中具有较高的稳定性,但是其工作电位偏高,比容量较低,薄膜电极制备仍需高温退火过 程[35-36]。合金化反应型的负极材料以Si、Sn等材料为代表[37-38]。虽然这类材料具有较高的比容量,但是在合金化反应的过程中电极材料会发生较大的体积变化,薄膜电极因在循环过程中受较大的应力而变形破碎,导致容量的急剧衰减。转化反应型负极材料与合金化反应型的材料类似,具有比较大的理论比容量,但充放电过程体积变化大,结构稳定性差,循环过程中容量衰减较快[8,39]。

3 薄膜型全固态锂电池的研究和产业化现状

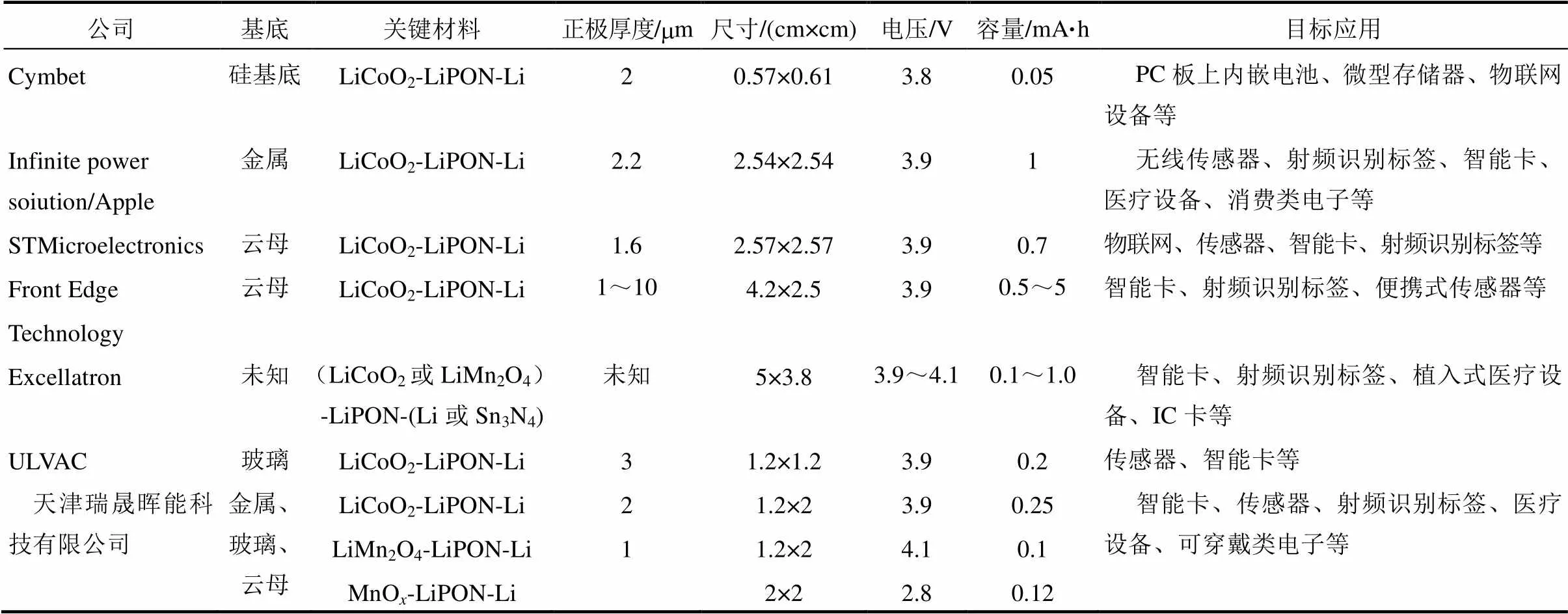

早在1969年,LIANG等[40]首次报道了一种AgI//LiI//Li薄膜型全固态一次电池,由于其容量较低、无法充电而难以实现广泛应用。1983年,日本Hitachi公司报道了厚度小于10 μm的TiS2// Li3.6Si0.6P0.4O4//Li薄膜型全固态可充电锂电池。然而,由于电池的功率太低,无法驱动当时的电子设备[41]。随后,英国Eveready Battery Company公司研发了类似的薄膜锂电池[42]。在此之后,薄膜型全固态锂电池的基础和应用研究变得更加活跃。1993 年,美国橡树岭国家实验室的BATES等[15-16]划里程碑地开发出非晶态电解质LiPON,并基于LiPON电解质薄膜制备出了一系列性能良好的薄膜锂电池,极大地促进了薄膜型全固态锂电池的商业化进程。此后,以LiPON作为电解质的薄膜型全固态锂电池的制备工艺及分析技术日趋成熟,其高安全性、长循环寿命、高能量密度等优势受到业界的广泛认可。如表3所示,Cymbet Corporation、Infinite Power Solution、STMicroelectronics、Front Edge Technology、Excellatron、ULVAC等国外企业已率先实现了薄膜型全固态锂电池在无线传感器、射频识别标签、智能卡、物联网设备等低容量需求电子设备上的商业化应用。

我国的薄膜型全固态锂电池的研究与商业化起步相对较晚。1999年,复旦大学傅正文教授课题 组[3,43]率先开展薄膜型全固态锂电池的相关研究,并取得了一系列进展。之后,北京航空材料研究院、上海空间电源研究所、北京有色金属研究总院、中国电子科技集团公司第十八研究所、电子科技大学、重庆师范大学、厦门大学以及南京理工大学等国内高校、科研院所陆续开展了薄膜型全固态锂电池的研究[14,44]。然而,上述单位主要是基于关键材料的研究开发和实验室小样的制备,目前尚无公开的产业化报道。天津瑞晟晖能科技有限公司是国内率先开展薄膜型全固态锂电池研发以及产业化的公司(表3)。该公司致力于薄膜型全固态锂电池的制造、封装和系统整合,目前正在进行实验室小试以及小试产品的广泛试验,近期将着手建立预期年产1万块薄膜型全固态锂电池的连续化制备的中试线。该公司已成功开发了以金属、玻璃、云母为基底的LiCoO2//LiPON//Li、LiMn2O4//LiPON//Li、MnO// LiPON//Li等多款薄膜型全固态锂电池样品。如图1所示,基于不锈钢基底的LiCoO2(2 μm)// LiPON//Li电池具有良好的柔性,在10 C的大电流下放电容量可达1 C时的72%,在0.5 C时工作温度区间可达-40~80 ℃,5 C倍率下可实现3000次以上的稳定循环(84%容量保持率)。随着LiCoO2正极厚度的增加,最大单体电池容量可达1 mA·h(5 μm LiCoO2,2 cm×2 cm有效面积,玻璃基底)。

表3 国内外代表性企业开发的薄膜型全固态锂电池典型产品情况

图1 天津瑞晟晖能科技有限公司开发的LiCoO2//LiPON//Li薄膜型全固态锂电池的(a)截面扫描电镜图;(b)实物的折叠弯曲状态下工作演示图;(c)倍率性能图;(d)0.5 C电流密度下的高低温性能图;(e)5 C电流密度下的循环性能图

近年来,薄膜型全固态锂电池的研发及产业化发展有加快的趋势,其对应的应用市场也在逐步扩大。根据Winter Green Research公司的市场咨询报告显示,2014年薄膜型全固态锂电池的市场为3500万美元,2021年将迅速增大到34亿美元[45]。并且,根据NanoMarkets公司发布的2015—2022年薄膜电池和印刷电池市场报告显示,随着智能卡、包装、消费类电子产品、可穿戴设备以及物联网的迅速发展,薄膜电池在这些领域的市场将从2015年的3400万美元增长到2018年的1.83亿美元,于2022年最终将达到11亿美元[46]。在微电子领域,薄膜型全固态锂电池是微机电系统唯一匹配的能源形式,随着微机电系统的发展,其需求也将进一步增大。在柔性电子领域,具有高安全性和柔性的薄膜型全固态锂电池是可穿戴电子设备的理想电源。根据MarketsandMarkets发布的全球柔性电池市场预测研究报告显示,2015—2020年期间,全球柔性电池市场以46.6%的复合年增长率增长,到2020年预计将达9.58亿美元,为薄膜锂电池的市场化带来了新的契机[47]。然而,以上市场报告主要是基于微小型电子器件的应用市场,手机、笔记本电脑等消费类电子产品乃至电动汽车等更为巨大的市场对薄膜型全固态锂电池提出了更高的容量要求。2013年被苹果公司收购的Infinite Power Solution开发出多层堆垛统一密封结构的薄膜型全固态锂电池。其中,1.3 mm厚的电池容量高达1360 mA·h,可以满足手机使用需求,并且各项性能远优于当前商业化的锂离子电池,而制造成本相当,表明高容量的薄膜型全固态锂电池具有巨大的发展潜力和应用前景[48]。

然而,我国的薄膜型全固态锂电池技术成熟度与国际相比仍存在较大的差距,具体表现为:①我国对薄膜型全固态锂电池的关键材料体系研究开发起步较晚,并且在薄膜电池的大规模制备、电池组的设计制造、电池密封保护层、封装技术、失效机制、性能评估标准等方面也缺乏系统的研究;②在薄膜电池制备必需的真空镀膜设备等硬件方面以及必需的溅射靶材等原材料方面,我国与美国应用材料公司、日本爱发科等国际企业相比缺乏相关的研发经验,公开报道的资料极少;③在薄膜电池应用方面,Cymbet等国外企业已实现了薄膜型全固态锂电池在微型电子设备上的应用,而国内暂无可售的薄膜电池产品,在商业化应用方面也尚无公开报道。总体而言,我国有待进一步突破国外的技术封锁,实现薄膜型全固态锂电池技术与产业的自主化。

4 薄膜型全固态锂电池的展望

综上所述,尽管薄膜型全固态锂电池具有高的安全性、超长的循环寿命、较宽的使用温度范围、较低的自放电率等优点,但是其应用范围以及进一步的产业化发展仍受制于单体电池容量低、制备成本高以及制备工艺效率低等缺点。例如,天津瑞晟晖能科技有限公司开发的以玻璃片为基底,2 μm厚正极薄膜的LiCoO2//LiPON//Li 薄膜型全固态锂电池,单位面积比容量只能达到0.11 mA·h/cm2,远远低于商业化锂离子电池的单层面积比容量(1~3 mA·h/cm2)。由于正极材料直接决定着薄膜锂电池的容量,因此高性能正极厚膜的制备是薄膜锂电池单体电池容量提升的关键。表4中展示了基于不同厚度LiCoO2正极膜(1 μm、3 μm、10 μm、20 μm和30 μm)的薄膜锂电池截面扫描电镜图像以及对应的阻抗谱图,可以看出,随着钴酸锂膜厚度的增加,电池的阻抗并没有出现明显的增大,说明电池的阻抗主要来自于电解质阻抗和电极/电解质界面阻抗。当LiCoO2膜电极的厚度从1 μm增加到30 μm时,薄膜电池的容量从0.056 mA·h/cm2增加到1.2 mA·h/cm2,证明了正极厚膜在薄膜型全固态锂电池上应用的可行性。然而,正极膜厚度的增加会增加膜表面的粗糙度,需要更厚的电解质膜层来防止短路,造成薄膜电池内阻的增大和电池效率的降低。到目前为止,关于膜厚度对薄膜电池整体性能影响的研究较少,亟需进一步深入系统的研究来推动大容量单体薄膜型全固态锂电池的发展。另一方面,堆垛结构也是解决单体电池容量低、效率差的有效方式。BABA等[49]基于LiMn2O4//Li3PO4//V2O5的薄膜电池结构,成功制备出多层叠加的堆垛型薄膜电池,实现容量的成倍提升。需要指出的是,堆垛结构对薄膜电池的制备工艺要求很高:大多数正极材料如钴酸锂等只有在高温退火后才能获得良好的电化学性能,但是高温处理对电解质膜或负极薄膜(尤其熔点低的负极)的结构和性能会造成影响,容易造成电池失效。因此,选取无锂正极例如V2O5、MoO3等对退火温度要求较低且理论比容量高的正极材料是解决堆垛结构中正极工艺问题的一个重要思路。

表4 薄膜型全固态锂电池存在的问题及可能的解决思路

Table 4 The major problems and possible solutions for all-solid-state thin film lithium batteries

虽然通过增加正极膜厚度是提升单体薄膜电池面积比容量的有效方法,但制备正极厚膜工艺的经济性和效率是决定此类大容量单体薄膜电池能否应用的关键。目前,正极薄膜的制备工艺主要以磁控溅射为主,得到的薄膜致密性高,晶面结构可控。但这种方法制备薄膜效率较低(据爱发科提供数据,目前钴酸锂沉积速率尚未能超过10 μm/h)、成本较高,不适用于厚膜的生长以及批量化制备。因此,探索高效、低成本的正极厚膜制备技术是薄膜型全固态锂电池未来进一步发展和产业化应用的关键。针对这一问题,作者根据文献调研,提出了3种未来可能实现正极厚膜和大容量单体薄膜型全固态锂电池的技术方案。①正极/电解质复合膜电极:采用传统电极制备方法将正极材料和电解质材料均匀混合后涂布于集流体形成复合膜正极。该制备工艺简单、电极厚度可控,但正极材料利用率相比薄膜电极会降低,需精确调控各组分配比和工艺参数。这种方法可以将薄膜型全固态锂电池工艺与体型固态电池工艺相结合,利用薄膜电解质层取代体型电解质层,减小电解质层的厚度。②激光熔融打印技术:采用高能激光直接使正极材料在基底上熔融成膜。利用该种方法,正极膜生长速率可达到10~50 μm/min。但是所制得的正极膜表面粗糙度大,需经表面抛光处理之后才能用于薄膜型固态锂电池。③熔盐电沉积法[50]:锂盐和金属盐的混合熔盐状态下,通过电沉积在基底上直接沉积成膜。该工艺生长速率约为2.5 μm/min,是适用于正极膜生长的新方法。但此种方法所得正极膜表面粗糙度亦较大,需经抛光处理之后使用。

薄膜型全固态锂电池经过多年的发展,表现出优越的安全性、稳定性和电化学性能,已经成为新一代微电子器件不可替代的微型电源。单位面积能量密度低以及制造成本高是目前限制薄膜锂电池应用范围的主要因素。下一代薄膜型全固态锂电池的发展,依赖于新型关键材料的研究和薄膜制备技术的突破。随着研究的不断深入和新技术的不断涌现,相信薄膜型全固态锂电池的单体电池容量和能量密度将不断提高,制造成本不断降低,在未来二次电池市场中占有重要的一席之地。

[1] Tarascon J M, Armand M. Issues and challenges facing rechargeable lithium batteries[J]. Nature, 2001, 414: 359-367.

[2] Manthiram A, Yu X, Wang S. Lithium battery chemistries enabled by solid-state electrolytes[J]. Nature Reviews Materials, 2017, 2(4): 16103.

[3] Zhou Y N, Xue M Z, Fu Z W. Nanostructured thin film electrodes for lithium storage and all-solid-state thin-film lithium batteries[J]. Journal of Power Sources, 2013, 234: 310-332.

[4] Kim J G, Son B, Mukherjee S, et al. A review of lithium and non-lithium based solid state batteries[J]. Journal of Power Sources, 2015, 282: 299-322.

[5] Han X, Gong Y, Fu K K, et al. Negating interfacial impedance in garnet-based solid-state Li metal batteries[J]. Nature Materials, 2017, 16(5): 572-579.

[6] Chen R J, Zhang Y B, Liu T, et al. Addressing the interface issues in all-solid-state bulk-type lithium ion battery via an all-composite approach[J]. ACS Applied Materials & Interfaces, 2017, 9(11): 9654-9661.

[7] Gao Z, Sun H, Fu L, et al. Promises, challenges, and recent progress of inorganic solid-state electrolytes for all-solid-state lithium batteries[J]. Advanced Materials, 2018, 30(17): doi:https://doi. org/10.1002/.adma.201705702.

[8] Bates J B, Dudney N J, Neudecker B, et al. Thin-film lithium and lithium-ion batteries[J]. Solid State Ionics, 2000, 135 (1/4): 33-45.

[9] 李泓, 许晓雄. 固态锂电池研发愿景和策略[J]. 储能科学与技术, 2016, 5(5): 607-614.

Li H, Xu X X. R&D vision and strategies on solid lithium batteries[J]. Energy Storage Science and Technology, 2016 5(5): 607-614.

[10] 陈凯, 程丽乾. 体型无机全固态锂离子电池研究进展[J]. 硅酸盐学报, 2017, 45(6): 785-792.

Chen K, Cheng L. Development on bulk-type inorganic all-solid- state lithium ion batteries[J]. Journal of the Chinese Ceramic Society, 2017, 45(6): 785-792.

[11] Nowak S, Berkemeier F, Schmitz G. Ultra-thin LiPON films-fundamental properties and application in solid state thin film model batteries[J]. Journal of Power Sources, 2015, 275: 144-150.

[12] Schwöbel A, Jaegermann W, Hausbrand R. Interfacial energy level alignment and energy level diagrams for all-solid Li-ion cells: Impact of Li-ion transfer and double layer formation[J]. Solid State Ionics, 2016, 288: 224-228.

[13] Gittleson F S, El Gabaly F. Non-faradaic Li+migration and chemical coordination across solid-state battery interfaces[J]. Nano Letters, 2017, 17(11): 6974-6982.

[14] 陈牧, 颜悦, 刘伟明, 等. 全固态薄膜锂电池研究进展和产业化展望[J]. 航空材料学报, 2014, 34(6): 1-20.

Chen M, Yan Y, Liu W M, et al. Research advances and industrialization prospects of all-solid-state thin-film lithium battery[J]. Journal of Aeronautical Materials, 2014, 34(6): 1-20.

[15] Bates J B, Dudney N J, Gruzalski G R, et al. Fabrication and characterization of amorphous lithium electrolyte thin films and rechargeable thin-film batteries[J]. Journal of Power Sources, 1993, 43(1/3): 103-110.

[16] Wang B, Bates J B, Hart F X, et al. Characterization of thin-film rechargeable lithium batteries with lithium cobalt oxide cathodes[J]. Journal of the Electrochemical Society, 1996, 143(10): 3203-3213.

[17] Choi C H, Cho W I, Cho B W, et al. Radio-frequency magnetron sputtering power effect on the ionic conductivities of LiPON films[J]. Electrochemical and Solid-State Letters, 2002, 5(1): A14-A17.

[18] Christiansen A S, Stamate E, Thydén K, et al. Plasma properties during magnetron sputtering of lithium phosphorous oxynitride thin films[J]. Journal of Power Sources, 2015, 273: 863-872.

[19] Put B, Vereecken P M, Meersschaut J, et al. Electrical characterization of ultrathin RF-sputtered LiPON layers for nanoscale batteries[J]. ACS Applied Materials & Interfaces, 2016, 8(11): 7060-7069.

[20] Lee S J, Bae J H, Lee H W, et al. Electrical conductivity in Li-Si-P-O-N oxynitride thin-films[J]. Journal of Power Sources, 2003, 123(1): 61-64.

[21] Xiong Y, Tao H, Zhao J, et al. Effects of annealing temperature on structure and opt-electric properties of ion-conducting LLTO thin films prepared by RF magnetron sputtering[J]. Journal of Alloys and Compounds, 2011, 509(5): 1910-1914.

[22] Lü X, Howard J W, Chen A, et al. Antiperovskite Li3OCl superionic conductor films for solid-state Li-ion batteries[J]. Advanced Science, 2016, 3(3): doi:https://doi.org/10.1002/.advs. 201500359.

[23] Chen H, Tao H, Zhao X, et al. Fabrication and ionic conductivity of amorphous Li-Al-Ti-P-O thin film[J]. Journal of Non-Crystalline Solids, 2011, 357(16/17): 3267-3271.

[24] Kim S, Hirayama M, Taminato S, et al. Epitaxial growth and lithium ion conductivity of lithium-oxide garnet for an all solid-state battery electrolyte[J]. Dalton Transactions, 2013, 42(36): 13112- 13117.

[25] Takehara Z, Ogumi Z, Uchimoto Y, et al. Thin film solid-state lithium batteries prepared by consecutive vapor-phase processes[J]. Journal of the Electrochemical Society, 1991, 138(6): 1574-1582.

[26] Ohtsuka H, Sakurai Y. Characteristics of Li/MoO3−thin film batteries[J]. Solid State Ionics, 2001, 144(1/2): 59-64.

[27] Baba M, Kumagai N, Kobayashi H, et al. Fabrication and electrochemical characteristics of all-solid-state lithium-ion batteries using V2O5thin films for both electrodes[J]. Electrochemical and Solid-State Letters, 1999, 2(7): 320-322.

[28] Park H Y, Lee S R, Lee Y J, et al. Bias sputtering and characterization of LiCoO2thin film cathodes for thin film microbattery[J]. Materials Chemistry and Physics, 2005, 93(1): 70-78.

[29] Chiu K F. Lithium cobalt oxide thin films deposited at low temperature by ionized magnetron sputtering[J]. Thin Solid Films, 2007, 515(11): 4614-4618.

[30] Iriyama Y, Nishimoto K, Yada C, et al. Charge-transfer reaction at the lithium phosphorus oxynitride glass electrolyte/lithium manganese oxide thin-film interface and its stability on cycling[J]. Journal of the Electrochemical Society, 2006, 153(5): A821-A825.

[31] Bates J B, Lubben D, Dudney N J. Thin-film Li-LiMn2O4batteries[J]. IEEE Aerospace and Electronic Systems Magazine, 1995, 10(4): 30-32.

[32] Hong J, Wang C, Dudney N J, et al. Characterization and performance of LiFePO4thin-film cathodes prepared with radio-frequency magnetron-sputter deposition[J]. Journal of the Electrochemical Society, 2007, 154(8): A805-A809.

[33] Wang Y, Yang G, Yang Z, et al. High power and capacity of LiNi0.5Mn1.5O4thin films cathodes prepared by pulsed laser deposition[J]. Electrochimica Acta, 2013, 102: 416-422.

[34] Yim H, Kong W Y, Kim Y C, et al. Electrochemical properties of Li[Li0.2Mn0.54Co0.13Ni0.13]O2cathode thin film by RF sputtering for all-solid-state lithium battery[J]. Journal of Solid State Chemistry, 2012, 196: 288-292.

[35] Xia H, Xiong W, Lim C K, et al. Hierarchical TiO2-B nanowire@α-Fe2O3nanothorn core-branch arrays as superior electrodes for lithium-ion microbatteries[J]. Nano Research, 2014, 7(12): 1797-1808.

[36] Xia Q, Jabeen N, Savilov S V, et al. Black mesoporous Li4Ti5O12−nanowall arrays with improved rate performance as advanced 3D anodes for microbatteries[J]. Journal of Materials Chemistry A, 2016, 4(44): 17543-17551.

[37] Ge M, Rong J, Fang X, et al. Porous doped silicon nanowires for lithium ion battery anode with long cycle life[J]. Nano Letters, 2012, 12(5): 2318-2323.

[38] Mukaibo H, Sumi T, Yokoshima T, et al. Electrodeposited Sn-Ni alloy film as a high capacity anode material for lithium-ion secondary batteries[J]. Electrochemical and Solid-State Letters, 2003, 6(10): A218-A220.

[39] Dudney N J, Neudecker B J. Solid state thin-film lithium battery systems[J]. Current Opinion in Solid State and Materials Science, 1999, 4(5): 479-482.

[40] Liang C C, Bro P. A high-voltage, solid-state battery system i. design considerations[J]. Journal of the Electrochemical Society, 1969, 116(9): 1322-1323.

[41] Kanehori K, Matsumoto K, Miyauchi K, et al. Thin film solid electrolyte and its application to secondary lithium cell[J]. Solid State Ionics, 1983, 9: 1445-1448.

[42] Jones S D, Akridge J R. A thin-film solid-state microbattery[J]. Journal of Power Sources, 1993, 44(1-3): 505-513.

[43] 刘文元, 王旭辉, 李驰麟, 等. 全固态薄膜锂/锂离子电池的研究进展[J]. 化学研究与应用, 2007, 19(9): 953-958.

Liu W, Wang X, Li C, et al. Progress in all-solid-state thin film lithium/Li-ion battery[J]. Chemical Research and Application, 2007, 19(9): 953-958.

[44] 吴勇民, 吴晓萌, 朱蕾, 等. 全固态薄膜锂电池研究进展[J]. 储能科学与技术, 2016, 5(5): 678-701.

Wu Y, Wu X, Zhu L, et al. The development of studies in all-solid-state thin film lithium batteries[J]. Energy Storage Science and Technology, 2016, 5(5): 678-701.

[45] Winter Green Research. Thin film batteries: market shares, strategies, and forecasts, worldwide, 2015 to 2021[EB/OL]. http://www. wintergreenresearch.com/thin-film-batteries.

[46] Acessible Clean Energy. Market for flat thin-film and printed batteries to grow to $1.1 billion by 2022[EB/OL]. https:// accessiblecleanenergy.wordpress.com/2015/08/06/market-for-flat-thin-film-and-printed-batteries-to-grow-to-1-1-billion-by-2022/.

[47] Markets and Markets. Flexible Battery Market worth 958.4 Million USD by 2022[EB/OL]. https://www.marketsandmarkets.com/PressReleases/ flexible-battery.asp.

[48] Infinite Power Solutions. Organic-free, all-solid-state thin-film batteriesfor cell phones, tablets, andfuture devices [EB/OL]. http://www.batterypoweronline.com/wp-content/uploads/2012/09/IPS-All-Solid-State-Battery-for-Cell-Phones.pdf

[49] Baba M, Kumagai N, Fujita H, et al. Multi-layered Li-ion rechargeable batteries for a high-voltage and high-current solid-state power source[J]. Journal of Power Sources, 2003, 119: 914-917.

[50] Zhang H, Ning H, Busbee J, et al. Electroplating lithium transition metal oxides[J]. Science Advances, 2017, 3(5): doi:10.1126/.sciadv.1602427.

All-solid-state thin film lithium batteries

XIA Qiuying, SUN Shuo, XU Jing, ZAN Feng, YUE Jili, XIA Hui

(School of Materials Science and Engineering, Nanjing University of Science and Technology, Nanjing 210094, Jiangsu, China)

All-solid-state thin film lithium batteries, having perfect electrode/electrolyte solid/solid interface, can effectively improve the safety issue of the current commercial lithium-ion batteries using liquid electrolyte. Their outstanding electrochemical properties, including ultralong cycle life, wide temperature range, and low self-discharge, are superior to those of the bulk solid-state batteries and attract a lot of interest. The high fabrication cost and low energy density per unit area are the two main drawbacks for the current thin film battery technology, which limit their broad applications. In this perspective, we summarize the working principle, key materials, and research progress for thin film lithium batteries. The current commercialization and development bottleneck of solid-state thin film lithium batteries are summarized, and perspectives on future development and application of the next-generation thin film lithium batteries are provided.

all-solid-state lithium batteries; thin film lithium batteries; solid electrolyte; thin film deposition

10.12028/j.issn.2095-4239.2018.0088

TQ 028.8

A

2095-4239(2018)04-0565-10

2018-06-08;

2018-06-16。

国家自然科学基金项目(51572129)。

夏求应(1991—),男,博士研究生,研究方向为全固态薄膜锂电池,E-mail:314116002443@njust.edu.cn;

夏晖,教授,主要研究方向为固态电池、超级电容器及新型储能技术,E-mail:xiahui@njust.edu.cn。