偏心零件加工与测量方法的研究

2018-07-04朱达新

□ 朱达新

1.江苏省江阴中等专业学校 江苏江阴 214400

2.北京理工大学 机械与车辆学院 北京 100081

1 研究背景

在机械传动过程中,回转运动转变为往复直线运动或者直线运动转变为回转运动,一般都采用偏心轴或曲轴等偏心零件来完成。通常偏心零件的形状较复杂,加工时装夹不便,偏心轴零件外圆和外圆之间的轴线平行且不重合,偏心套零件外圆和内孔的轴线平行且不重合。这两条轴线之间的距离通常称为偏心距。在机加工中遇到需车削偏心零件时,应按零件的形状、精度要求和加工数量等相应采用不同的装夹方法,目的应保证所要加工零件的偏心部分轴线与车床主轴的旋转轴线重合。在没有专用设备的条件下,利用普通车床加工偏心零件的方法既简单又实用,因此在生产中得到了广泛应用。

2 车削偏心零件常用装夹方法

2.1 四爪单动卡盘

此方法适用于加工偏心距较小、精度要求不高、零件长度较短、数量较少的偏心零件,其加工步骤如下。

2.1.1 划线

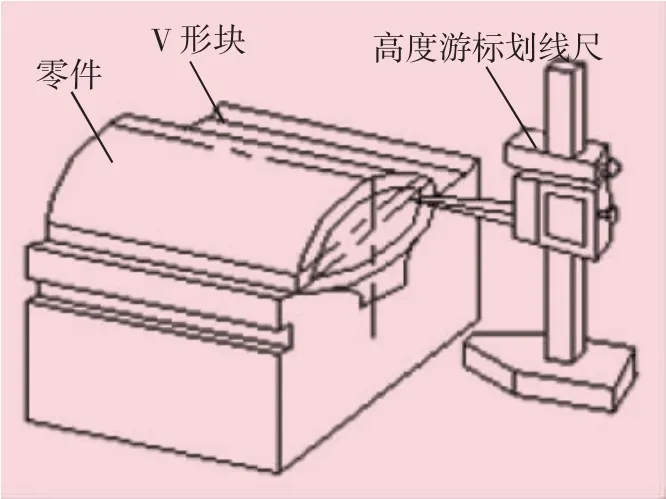

如图1所示,将已车削好的光轴放在平台的V形块上,用高度游标划线尺测量光轴最高点,再将高度游标划线尺游标下移零件实际测量的半径尺寸,在零件的端面和四周划出轴线。将零件转过90°,用90°角尺对齐已划好的轴线,再用原来已调整好的高度游标划线尺在零件周围划出一圈十字轴线。将高度游标划线尺的游标上移一个偏心距,并在两端面划出偏心轴线。在划线的过程中,零件不能转动或移位。偏心距中心线划出以后,即可使用圆规画出一个偏心圆。

图1 划线

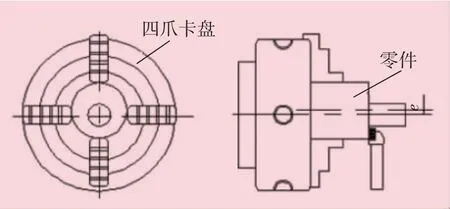

2.1.2 装夹、校正

零件装夹如图2所示,校正如图3所示。在车床面上放一小型平板,用划线盘进行校正。采用十字线校正法,先校正偏心圆,使其中心与旋转中心一致;然后自左向右校正外圆上的水平线。用同样方法转过90°校正另一条水平线,反复校正到符合要求为止。如果零件的偏心距e换算成外圆跳动量在百分表的量程范围内,也可直接用百分表校正,其外圆跳动量等于偏心距的两倍。

图2 装夹

2.1.3 车削

校正后要夹紧零件,由于零件的回转并不是圆整的,因此车刀必须从最高处开始车削,否则可能损坏车刀[1-2]。

图3 校正

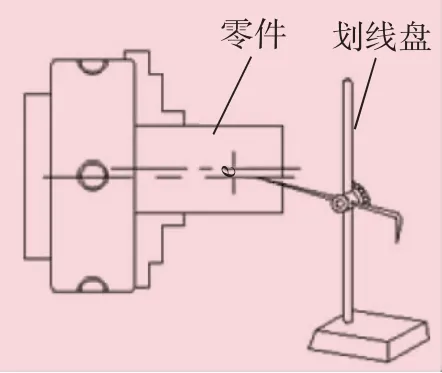

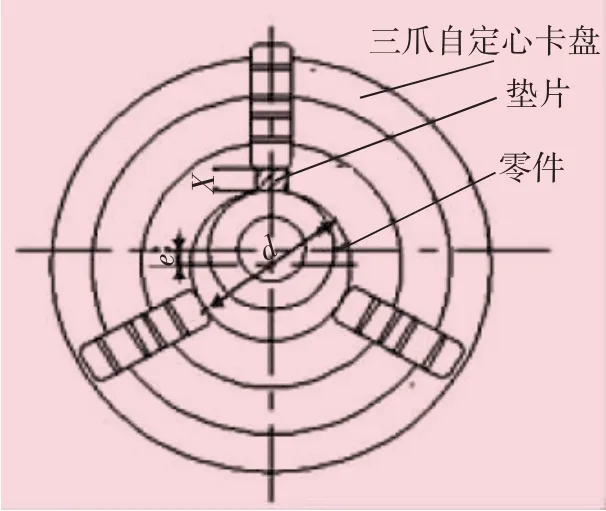

2.2 三爪自定心卡盘

此方法适用于加工数量较多、长度较短、偏心距较小、精度要求不太高的偏心零件。在装夹零件时,如图4所示,需在三爪自定心卡盘的一个爪上加上一块垫片,垫片厚度X计算公式为:

图4 三爪自定心卡盘装夹偏心零件

式中:e为零件偏心距;k为偏心距修正值,k≈1.5Δe;Δe为试切后实测偏心误差。

当用三爪自定心卡盘车削偏心零件时,d=50 mm,e=4 mm,若在三爪自定心卡盘片垫入6 mm厚的垫片,试切后实测偏心距为4.04 mm,则有:

Δe=4.04-4=0.04 mm

k=1.5Δe=1.5×0.04=0.06 mm

经计算,垫片实际尺寸为:

X=1.5e-k=6-0.06=5.94 mm

2.3 双卡盘

此方法适用于加工长度较短、偏心距较小、加工较多的偏心零件,如图5所示。加工前先调整偏心距。用一根加工好的心轴装夹在三爪自定心卡盘上并校正。再调整四爪单动卡盘,将心轴中心偏移一个零件的偏心距。然后卸下心轴,就可以装夹零件进行加工了。此方法的优点是一批零件只需校正一次偏心距,缺点是两个卡盘重叠在一起,刚性较差,不平衡惯性较大,因而在加工时切削用量应选小一些。

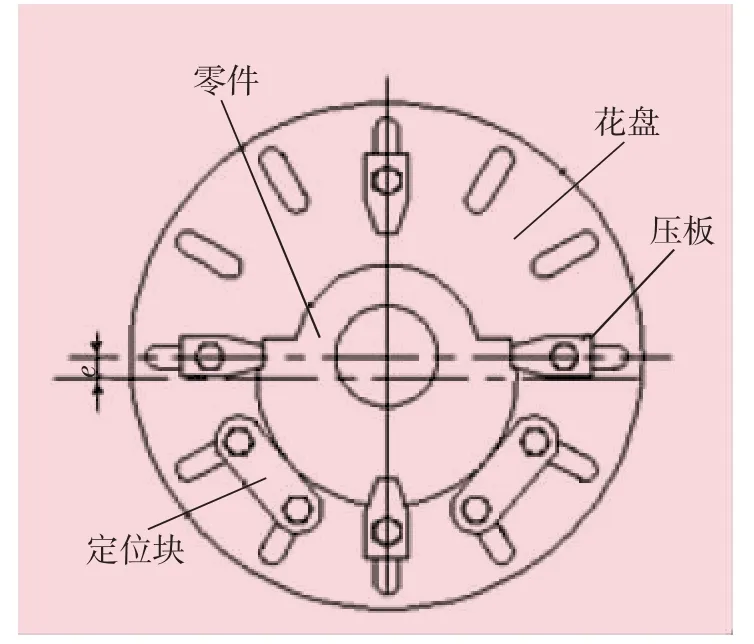

2.4 花盘

图5 双卡盘装夹偏心零件

此方法适用于加工长度较短、偏心距较大、精度要求不高的偏心孔零件,如图6所示。在加工偏心孔前,先将零件外圆和两端面加工至技术要求,然后在一端面上划好偏心孔的位置,用均布的压板将零件装夹在花盘上,再用划线盘进行校正后压紧,即可车削。

图6 花盘装夹偏心零件

2.5 偏心卡盘

此方法适用于加工短轴和盘、套类较精密的偏心零件,如图7所示。

偏心卡盘分为两层,花盘用螺钉固定在车床主轴的连接盘上,偏心体与花盘燕尾槽相互配合。

在偏心体上装有三爪自定心卡盘,利用丝杠来调整卡盘的偏心距。偏心距的大小可在两个测量头之间测量。

当偏心距为0时,测量头正好相碰。转动丝杠时,其中一个测量头逐渐离开另一个测量头,离开的尺寸即是偏心距。

当偏心距调整好后,用四个螺钉进行固定。再将零件装夹在三爪自定心卡盘上,这样就可以进行车削了。

此方法的优点是装夹方便,能保证加工质量,并能获得较高的精度,且通用性强[3-4]。

图7 偏心卡盘装夹偏心零件

图8 两顶尖装夹偏心零件

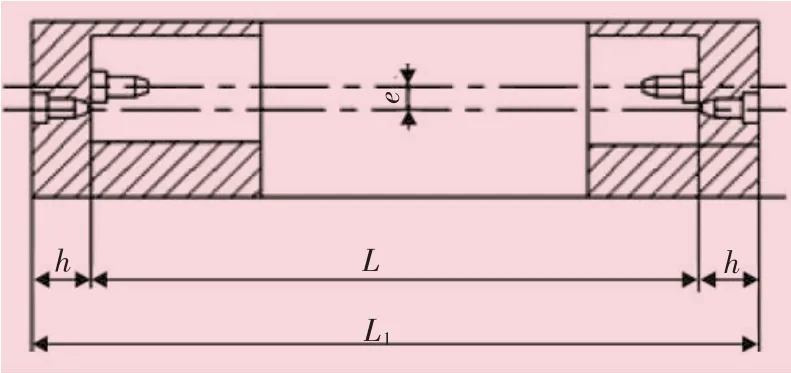

2.6 两顶尖

此方法适用于加工较长的偏心零件,如图8所示。加工前应在零件两端先划出中心轴的中心点和偏心轴的中心点,并在镗床上分别加工出中心孔。然后用前后顶针顶住,加上鸡心夹头和拨盘,就可以进行车削了。

若偏心距小时,偏心中心孔与基准中心孔可能部分重叠,此时可将零件毛坯的长度加长两个中心孔深度,即L1=L+2h,如图9所示。加工结束后切去加长的两个中心孔。具体加工方法是先用两基准中心孔装夹车成光轴,切去基准中心孔,保证零件长度;然后划线钻偏心中心孔;最后车削偏心圆。

图9 尺寸加长的偏心零件装夹

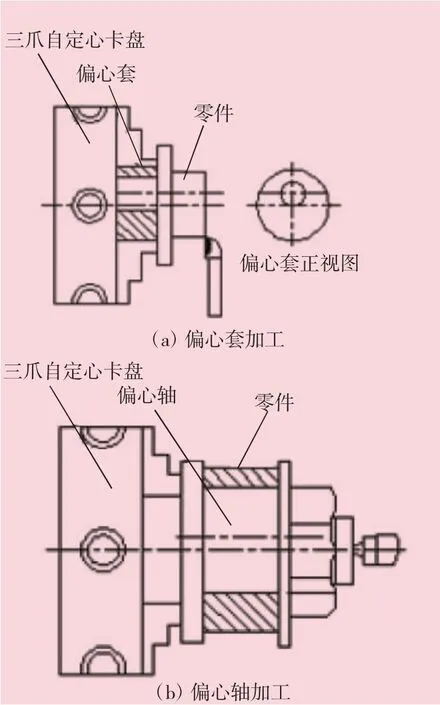

2.7 专用夹具

此方法适用于加工精度要求高,而且批量较大的偏心零件,如图10所示。只要将零件装夹在偏心轴或偏心套上进行加工即可[5]。

图10 专用夹具

3 偏心零件测量方法

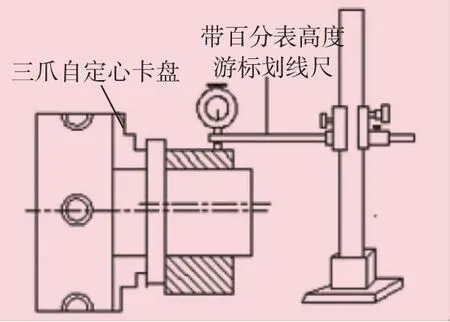

3.1 心轴与百分表配合测量

此方法适用于测量精度要求较高而偏心距较小的偏心零件,如图11所示。用百分表测量偏心零件是以孔作为基准的,用一个夹在三爪自定心卡盘上的心轴支承工件,百分表的触头指在偏心零件的外圆上,将偏心零件的一个端面靠在卡爪上,缓慢转动,百分表上的读数应该是偏心距的两倍,否则零件的偏心距就不合格[6]。

图11 心轴与百分表配合测量

3.2 等高V形块与百分表配合测量

用百分表测量偏心零件时,可将零件放在平板上,由两个等高的V形块来支承轴颈,如图12所示。百分表触头指在偏心外圆上,缓慢转动偏心轴,百分表上的读数也应该等于偏心距的两倍[7]。

图12 等高V形铁与百分表配合测量

图13 百分表与高度游标划线尺配合测量

3.3 百分表与高度游标划线尺配合测量

上述两种方法中,百分表还可以装在高度游标划线尺上配合使用,如图13所示,此方法可扩大测量范围。

3.4 用两顶尖孔与百分表配合测量

此方法适用于两端有顶尖孔、偏心距较小而长度较长的偏心零件测量,如图14所示。将零件装夹在两顶尖之间,百分表的触头指在偏心零件的外圆上,用手转动偏心轴,百分表上的读数应该是偏心距的两倍[8]。偏心套的偏心距也可用此方法来测量,不过需将偏心套装在心轴上才能进行测量。

图14 两顶尖与百分表配合测量

3.5 V形块间接测量

偏心距较大、质量较大的零件,因受百分表测量范围的限制,可用V形块间接测量的方法,如图15所示。将零件放在平板的V形块上,转动偏心轴,用百分表测出偏心轴的最高点。零件固定不动,再水平移动百分表,测出偏心轴外圆到基准轴外圆之间的距离a,然后计算出偏心距e:

式中:D为基准轴外圆直径;d为偏心轴外圆直径。

用此方法,必须在由千分尺测量出的基准轴直径和偏心轴直径正确的基础上,否则计算时会产生误差。

图15 V形块间接测量

4 曲轴车削加工

曲轴是多拐偏心轴,属于典型偏心零件,其加工原理与加工偏心轴基本相同。

4.1 小型曲轴

尺寸小、偏心距不大的曲轴,其主要加工步骤如下。

(1)先将坯料一端留法兰作工艺装夹用,需留有足够的加工余量。

(2)在工件的两端面上划出中心点和偏心点,并打好洋冲眼。

(3)镗两端中心孔,利用数显表在镗床上分别镗出两端中心点上的中心孔和偏心点的中心孔,如图16所示,镗削加工时必须一次装夹、校调。

(4)用两顶尖顶住主轴颈中心孔,粗车主轴颈并留余量。

(5)用两顶尖顶住偏心孔,粗车对应的曲柄销和侧面。

(6)半精车、精车、磨削曲轴,要根据所加工零件的技术要求和车间的现有设备与工艺条件来制订完整的工艺方案[9]。

图16 曲轴镗削加工

4.2 大型曲轴

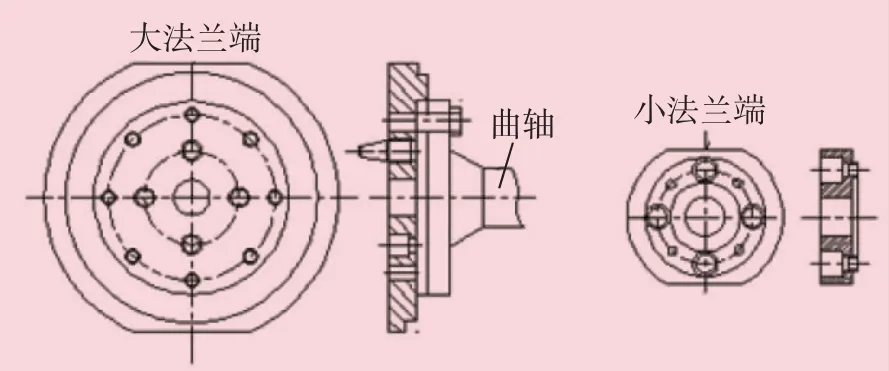

对于大型多拐曲轴,其毛坯一般为锻件或铸件。加工这类曲轴时,一般在带有偏心卡盘的专用曲轴车床上加工。此外,在没有曲轴车床的条件下,同样可以通过设计专用工装来进行加工。如在普通车床上加工空压机曲轴,通过设计并采用专用工装来满足要求的。

4.2.1 设计专用夹具

根据图纸要求设计两套专用夹具模板,分别用于粗加工和精加工。

模板如图17所示,材料采用40Cr钢并经调质。制作模板要掌握三个要点:一是模板定位孔槽与曲轴法兰外圆的配合定位精度要高;二是模板偏心孔形状和位置公差精度高,即允许误差要控制在曲轴产品允差的1/3以内;三是两个检测基准面与四个偏心孔相对位置误差要小。

图17 专用夹具模板

两个专用顶针,即车头顶针和尾架顶针宜采用T10A工具钢制造,加工完成后不仅要与机床莫氏内孔具有精密的配合,而且要有较高的强度、刚度和耐磨性[10]。

4.2.2 粗车

在车床上粗车各主轴颈,放一定的热处理余量,并精车两端带台阶的外圆与粗车模板配合妥当。在车床上装上顶尖棒,再用百分表校调模板基准面,确保两端模板同心,校妥后夹紧。车削加工四档曲柄销,在换曲拐车削时,只要将顶尖分别插入相应的模板偏心孔中即可。每加工一档曲柄销,必须检查一次基准面,防止走偏。

4.2.3 精车

曲轴经热处理等工艺后,利用精车模板,用与上述相同的方法精车曲轴的主轴颈和曲柄销。同样要注意三点:在车两端配合面的台阶时与模板的配合精度要高;在整个车削主轴颈与曲柄销时,车床顶紧力、夹紧力均应适当,以防止曲轴变形;合理使用切削用量三要素,不断提高加工精度和表面质量。

4.2.4 其它加工内容

根据工艺要求完成其它加工内容。需要特别注意的是,在车削加工曲轴的曲拐颈时,由于零件大、偏心距大,会导致回转直径大,因偏心而产生的惯性力也大,必须准确加载配重,使零件装夹牢靠。

5 结束语

笔者介绍了多种加工偏心零件的装夹方法,在实际生产中,只有根据零件的技术要求和现有的加工条件等综合考虑选择不同的方法,才能满足机械加工的需要。另外,要以降低生产成本和提高加工效率为前提,不断改进加工曲轴等偏心零件的工艺方法,从而提高企业的制造效率与水平。

[1]浙江省教育厅职成教教研室.普通车床加工技术 [M].北京:高等教育出版社,2010.

[2]杨黎明.机床夹具设计手册[M].北京:国防工业出版社,1996.

[3]王文浩,陈科.偏心轴加工工艺分析[J].机床与液压,2013,41(14):24-25.

[4]王先逵.机械制造工艺学[M].3版.北京:机械工业出版社,2013.

[5]张毅,何予东,杨林伟,等.零件制造工艺的优化与改进[J].机械制造,2017,55(6):70-72.

[6]徐春梅,赖思琦.法兰盘钻孔专机的设计及应用[J].制造技术与机床,2016(1):61-63.

[7]赵兴仁.锥面工装在高同轴度内孔车削中的应用[J].机械制造,2017,55(6):79-80,85.

[8]王丽君.在车床上加工偏心孔的夹具[J].装备制造技术,2017(4):137-139.

[9]白云贵,易湘斌,刘多霞,等.一种实现不停车装夹的车床用弹簧夹头[J].机械制造,2017,55(4):59-60.

[10]高根明.偏心工件的车削工艺探讨[J].机械制造与自动化,2015(1):35-37.