电动吸盘式分拣机械手自动控制系统设计

2018-07-04

(陕西国防工业职业技术学院 机械工程学院,陕西 户县 710300)

0 引言

电动吸盘式分拣机械手作为工厂领域的前沿产物,可以替代单程复杂工作,在先进设备领域中占据着重要地位。该设备不但可以往复传输货物、还可分拣产品,进而替代人工劳动力,并实现机械的自动化,保障在高腐蚀、高污染环境中人身安全[1]。将该设备应用在机械制造与冶金部门,使用可编程程序,以中央处理器为主要核心,综合先进技术,提高系统可靠性。由于传统手动系统存在电机回转角度不准确、分拣效率低等问题,研究出一套自动分拣控制系统是具有必要性的。

借助精密传感器,促使不同颜料按照预先设定流程对产品进行分拣,该系统动作灵活,降低人工劳动力,可广泛应用于生产大批量产品。采用预先设定流程对物料进行自动化分拣,可避免人工在高腐蚀、高污染环境中作业,减少对人体健康危害[2-3]。

文献[4]提出了基于PLC、机器人和视觉系统的全自动搬运系统设计方法。采用西门子S7—200 SMART进行搬运系统的逻辑控制,完成对视觉系统、ABB工业机器人机械手控制系统、人机界面、指示灯和安全门开关等各种外设的通信控制工作。经过现场调试,该系统具有实时监视和报警功能,但该系统效率偏低,不能进行广泛应用。文献[5]提出基于FESTO自动搬运物流分拣系统设计方法。该设计过程主要模拟了搬运现场的工作环境,利用采集光电传感器的信号,对其进行识别,通过真空吸盘气动系统机械手实现抓取过程,结合FESTO自动控制与压缸气动联合控制,完成分拣系统的设计。该系统的分拣精度较低,不能进行精准操作。

本文针对传统电动吸盘式分拣机械手自动控制系统存在的不足,对分拣机械手的控制效率以及精度进行优化。首先架构自动控制整体方案框图,设计分拣机械手自动上下料装置方案,提高系统整体控制效率。对系统输入输出信息进行分配,对回转角度允许的误差和机运行速度展开分析,高效提高电机回转角度的准确度。通过实验验证可知,分别采用传统手动控制和本文自动控制方法测试回转角度,经过测试得到的误差与标准允许误差结果相比,传统误差较大,而本文误差较小,并对分拣效率进行对比,通过对比结果发现,采用自动控制系统电机回转角度准确、且分拣效率高。

1 分拣机械手自动控制整体设计方案

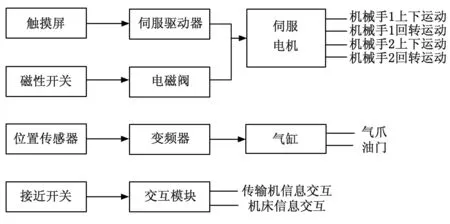

电动吸盘式分拣机械手系统的设计,从功能角度分析可划分为自动上下料、执行和显示三大部分,根据实际需求,采用SPMC75F2413A单片机作为系统控制的核心组件,将伺服系统作为执行元件,使用磁性传感作为检测元件,以此为基础构成系统框架,整体的方案设计如图1所示。

图1 自动控制整体方案设计框图

由图1可知:系统硬件设置需选择核心控制元件,首先设计集成电路,选择SPMC75F2413A单片机芯片,由于该芯片具有充足I/O接口,不需要对芯片再次进行编码,只要扩展就可完全满足芯片端口设计需求。单片机外接信息传输模块、伺服定位模块、元件检测模块、按键按钮以及报警指示。信息传输模块实现单片机信息的向外传输,将分拣机械手角度、路径等控制信息实时转换为可识别数据。按键按钮主要作用于控制过程的停止与开始,以及实现重启功能。报警指示可以及时对控制故障或者信息的异常进行提醒,该模块相比之下灵敏度较高,且对其稳定性要求也较高。若报警模板不够稳定,那将会导致整个控制系统瘫痪,直接影响控制准确度。伺服定位模块能够通过编写运动程序实现伺服电机的准确定位,该定位模块内为闭环控制,抗干扰性较强。元件检测模块的意义在于其对元件的运行状态的监控,元件的健康与否决定着整个控制系统的运行效果。

1.1 硬件设计

根据硬件设计控制需求,选择CP1H-Y20DT-D型号的芯片作为控制主要芯片,采用DC 24 V作为主要电源,同时设置12个输入点和8个输出晶体管,同时搭载不同脉冲输出,使单元能够扩展。进行触屏设置时,需选用NS系列,具有强烈绘制效果,同时具有较强兼容性,使用位置传感器时,需选择精准度较高的接触式传感元件,该元件不会受到材料以及形状影响,进行重复定位精准误差不超过0.2 mm[6]。

系统自动控制硬件原理如图2所示。

图2 控制系统硬件原理图

由图2可知,人机交互界面设计需将整个触屏系统参数进行设置,进而显示状态,通过RS232接口调试系统,进而实现点对点快速通信[7]。通过界面设计,能够将系统中反馈到的信息实时显示出来,硬件作为整个控制中心,需对信号进行采集与处理,伺服定位,自动对上下料传输。

根据上述设计基本需求,实现机械手上下料的自动传输,同时需加工经过甩油处理后的送线上产品,电动吸盘式分拣机械手自动上下料装置方案如图3所示。

图3 机械手自动上下料装置设计

由图3可知:该装置是由机床砂轮、安插座位、机械手、甩油装置和输送机组成的,主要工作流程为:将组件在输送线上随着工具一起传送到工位处,经过传输机定位,实现甩油装置上工件上下料动作快速完成,经过上下料机械手动作,完成输送线启动,经过加工后的工件输送到下一工位上。待加工工件处理后,对工件定位,同时将上下料机械手回转180°,确保防护门正常关闭,使整个装置与外部保持间隔,经过加工后,需将甩油装置向输送机处移动,完成甩油动作。系统输入输出信息见表1。

表1 主要输入输出地址分配表

由表1可知:传输的信号是由伺服脉冲信号、甩油装置信号、防护门关闭信号共同组成的,使用两种伺服分别表示2台上下料的机械回转伺服,由于对伺服要求精准度较高,为此需采用脉冲输出方式和驱动输入来分别完成上下料机械手的伺服运动。采用脉冲信号+方向坐标的方式对集成电路进行信号输入,此时的信号包括机械手的限位信号和终点信号,各个元件信号以及伺服驱动装置的反馈信号对于系统安全与可靠都是至关重要的。

1.2 软件设计

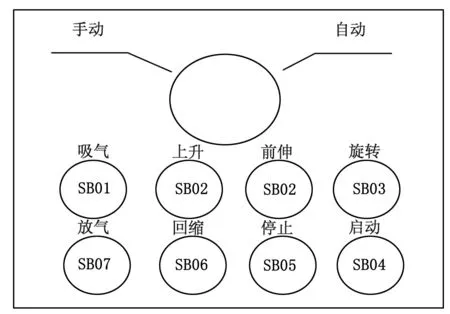

针对自动控制的软件部分设计主要包括两个方面,分别是触屏界面设计和主程序设计。其中触屏界面是由按钮、指示灯和自由切换这3部分组成的,如图4所示。

图4 触屏界面设置

由图4可知:按照设计界面各个组件顺序依次运行指示灯、操作按钮和界面切换,运行状态指示灯可显示触屏界面的各个上下料自动运行状态,操作按钮可发送相关指令来完成相应动作。

根据设计标准确保整个机械运动齿轮能够顺利在机床上正常运行,并满足齿轮与中心轴之间距离的测量偏差在0.1~0.2 mm之间,为此需实现对装备准确定位,进而降低机械间各个组件带来的误差[8-9]。

针对误差问题,软件部分设计需采用性能较高伺服系统来配合传感器闭环控制,进而实现机械分拣的自动上下料传输,具体过程为:设置伺服机械驱动器齿轮比,促使脉冲完全符合机械手的精准定位,设机械手臂长为T,齿轮与中心轴之间距离为t,那么整个电机回转角度允许的误差大小为:

(1)

通过公式(1)可获取允许误差,为了防止传感器突然停止工作造成的施工危险,需依靠反馈控制方式来克服机械之间对于精准定位的影响[10]。

结合脉冲向量f0与传感器以及响应时间来确定电机运行速度,如公式(2)所示:

(2)

其中:s为响应时间。

自动控制可为机械手进行上下料运输提供便捷途径,在自动甩油和输送过程中,具体的自动运行流程如图5所示。

图5 自动运行流程

如图5所示,流程开始后,进入系统检测后,机械装置进行准备,若装置还没有准备好,那么程序自动回到流程原点。如果机械装置准备就绪,那么进行电机加工是否完成判断,如果电机加工已经完成,那么甩油装置进行内设,开启甩油工作。如果电机加工没有完成,那么需要先对其进行输送定位操作,进而进行工作甩油。

对系统进行初次开机时,需对上下料运行的参数进行设置,检查各个机构是否已经准备就绪,以及电源是否到位,设置动作之间的密语,一旦没有达到执行效果,系统报警指示灯就会亮起,系统会自动切断电源,停止运行。

2 实验

为了验证电动吸盘式分拣机械手自动控制系统设计的合理性进行了如下实验。在进行实验之前,需熟练操作生产产品,需要50个工人同时使用50台冲床进行同时生产。设计两种工作方式,分别为手动和自动,方便实验的进行,各个程序模块的编写,需要结构清晰,方便实验测试平台调试与记录。针对实验测试平台的构建,如图6所示。

图6 实验测试平台

在图6中的实验测试平台,当实验开始时选择开关启动,输入点为SB04接通,执行实验程序;当实验结束时选择停止,输入点为SB05接通,程序结束。

2.1 实验结果与分析

2.1.1 电机回转角度允许误差

电动吸盘式分拣机械手控制对于电机回转角度要求较为严格,为此需对回转角度允许误差进行实验验证,实际允许的回转角度允许误差如表2所示。

表2 回转角度实际允许误差

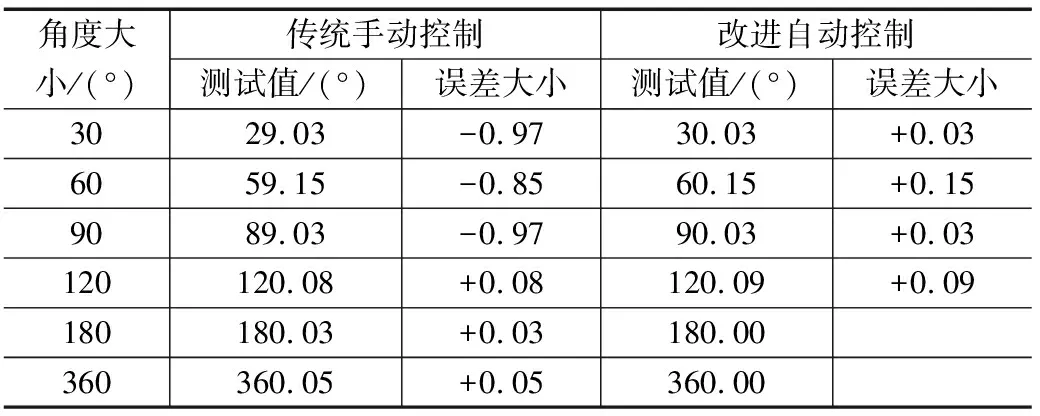

将传统手动控制系统与改进设计的自动控制系统回转角度误差展开对比分析,结果如表3所示。

表3 两种系统回转角度对比结果

由表3可知:分别采用传统手动控制和改进自动控制方法测试回转角度,经过测试得到的误差与标准允许误差结果对比可知,传统的手动控制系统误差最大已经达到了0.97,这样的误差值远远不满足系统应用精度要求,改进自动控制回转角度误差均在允许误差范围内,而传统手动控制系统只有在回转角度为120°、180°、360°时误差在允许误差范围内。

2.1.2 分拣机械手控制效率

为了提高实验可靠性,将传统系统与改进系统对分拣机械手控制效率进行对比,结果如图7所示。

图7 两种控制效率对比结果

根据图7实验结果,可以看出传统控制系统的控制效率出现了明显涨跌,这说明传统控制系统的效率不够稳定。而在控制效率大小方面,在产品数量为450个时,传统系统的控制率为55%,而本文改进系统的控制效率为60%,在这之前,传统系统的控制效率也一直低于改进系统的控制效率。随着产品数量的增加,传统系统的控制效率出现了下跌,当产品的数量达到1050时,传统系统控制精度下跌到25%。相比之下,改进系统的控制效率一直处于上升趋势,随着产品数量的增加,控制效率逐渐增高,当产品数量达到1050时,系统的控制效率为90%,这样的效率数据可以满足当前对该系统的使用要求。综上由于传统控制系统采用手动方法,导致产品数量增多时,分拣机械效率大大降低;而采用改进自动控制方法,无论产品数量多与少,都不会影响分拣效率,反之,还会大大提升效率。

2.2 实验结论

通过上述实验内容,可得出对比结果:

分别采用传统手动控制和改进自动控制方法测试回转角度,经过测试得到的误差与标准允许误差结果对比可知,改进自动控制回转角度误差均在允许误差范围内,而传统手动控制系统回转角度误差值至少有一半已经超越了允许误差范围。由于传统控制系统采用手动方法,导致产品数量增多时,分拣机械效率大大降低;而采用自动控制方法,无论产品数量多与少,都不会影响分拣效率,反之,还会大大提升效率。由此可知,采用自动控制系统电机回转角度准确、且分拣效率高。

3 结束语

由于经济快速发展,工厂需根据实际情况结合产品加工难度设计出一套自动分拣控制系统。该系统能够实现自动上料、输送等自动控制功能,并通过实际运行能够提高整体工作效率,且回转角度较为准确,减少机械调整时间。将该系统投入到实际生产过程中,可改善工作环境,进而大大降低劳动程度,具有良好的应用前景。

参考文献:

[1] 张亚运, 欧元贤. 钻石抛磨智能机械手控制系统设计[J]. 机床与液压, 2017, 45(15):15-19.

[2] 苑 进, 李 扬, 刘雪美,等. 禽蛋自动捡拾系统结构设计及机械手运动规划[J]. 农业工程学报, 2016, 32(8):48-55.

[3] 郑永涛, 叶仕通, 张 钊. 基于颜色识别的智能搬运机器人的设计[J]. 电子设计工程, 2017, 25(10):78-80.

[4] 韩桂荣, 陈绪兵. 基于PLC、机器人和视觉系统的汽车轮毂全自动搬运系统设计[J]. 现代制造工程, 2017, 24 (9):52-58.

[5] 李丽霞, 刘志伟, 陈庆华,等. 基于FESTO自动搬运物流分拣系统设计[J]. 机床与液压, 2016, 44(10):19-22.

[6] 高 艳, 高 飞. 基于PLC和触摸屏的气动机械手控制系统设计及应用[J]. 科技通报, 2017, 33(9) :12-18.

[7] 郑金来, 王德权, 熊昌秀,等. 箱体类零件敏捷柔性生产线的设计[J]. 组合机床与自动化加工技术, 2016, 24 (9):132-134.

[8] 王延年, 丁 恒. 多工位冲压生产线自动送料机械手控制系统设计[J]. 锻压技术, 2016, 41(6):55-60.

[9] 汪帮富, 宋 娟, 赵卫东,等. 基于PLC技术的液控分拣机械手的设计[J]. 机床与液压, 2016, 44(3):19-23.

[10] 赵正华, 杨文珍. 卧式数控车床上下料三轴机械手的控制系统设计[J]. 机床与液压, 2017, 45(15):32-34.