异丁醇-乙醇-水三元体系精馏分离的模拟与优化

2018-07-03石会龙李成帅刘博文马巍巍

石会龙 李成帅 刘博文 马巍巍

中国石油大学胜利学院化学工程学院

异丁醇是一种无色易燃、有特殊气味的有机化合物,作为重要的中间物质被广泛应用于食品、医药和化工等行业[1]。由于异丁醇具有不易吸水、挥发性低等独特优势,近几年常被用作新型生物燃料,其对汽车引擎造成的损伤较小,现有汽车引擎可以直接使用,使其代替乙醇作为汽车燃料具有很大的可行性。目前异丁醇的生产工艺主要分为化学合成法和生物合成法两大类[2],废水中异丁醇的分离与回收也逐渐成为异丁醇生产和利用过程中的研究重点。

本研究以常温常压下质量分数为5%异丁醇、9%乙醇和86%水的15 t/h有机废水为研究对象,以水中异丁醇质量分数小于20×10-6、乙醇质量分数小于10×10-6、异丁醇产品质量分数≥98%、乙醇产品质量分数≥99%为分离目标,利用化工流程模拟软件Aspen Plus中的RadFrac模块[3],以丙三醇为萃取剂,对萃取精馏过程进行了模拟与优化,为异丁醇-乙醇-水三元体系溶液的工业分离过程和节能减排改造提供了可靠的依据和参考。

1 工艺流程设计

由于异丁醇和乙醇分别可与水形成二元共沸物(见表1),所以采用常规精馏无法分离异丁醇-乙醇-水三元体系溶液。本研究以丙三醇为萃取剂,通过萃取精馏回收有机废水中的异丁醇和乙醇,并实现有机废水的达标排放,具体工艺流程如图1所示。

表1 共沸混合物组成及沸点Table 1 Composition and boiling point of azeotropic mixture共沸物组成(w)异丁醇乙醇水沸点/℃0.6980.30289.910.950.05078.10

原料经预热后由泵输送至浓缩脱水塔(T101),在T101中首先将大部分水脱去,以降低设备负荷,T101塔顶得到的浓度较高的异丁醇和乙醇及少量水进入乙醇分离塔(T201);向T201中加入萃取剂丙三醇,经萃取精馏分离,在塔顶得到浓度合格的乙醇产品,塔釜得到的异丁醇、丙三醇及水的混合物进入异丁醇分离塔(T301);T301中再次加入萃取剂丙三醇,经萃取精馏分离,在塔顶得到浓度合格的异丁醇产品,塔釜得到的丙三醇、水的混合物进入萃取剂回收塔(T401);T401塔釜得到的高浓度丙三醇,经热量回收后,由泵输送回系统进行循环使用,T401塔顶得到的水与T101塔釜得到的大量水混合后达标排放。

2 设备参数的模拟与优化

为了最大程度地降低系统设备投资和能量消耗,采用Aspen Plus软件中的Sensitivity Analysis模块对精馏塔的回流比、塔板数、原料进料位置及萃取剂加入位置和用量等参数进行了优化设计[4],下面以异丁醇分离塔为例说明具体优化工程。

2.1 回流比的优化与确定

回流比是指在精馏操作过程中,由精馏塔塔顶返回塔内的回流液流量L与塔顶产品流量D的比值,即R=L/D。回流比的大小,对精馏过程的分离效果和经济性都有着重要的影响。因此,在精馏塔设计时,回流比是需认真确定的关键参数之一。以T301塔顶异丁醇产品的纯度为指标,对T301的回流比进行优化与确定,结果如图2所示。

由图2可以看出,随回流比R的增加,塔顶异丁醇产品的纯度先升高后逐渐维持稳定;当回流比增加到1.4(物质的量比,下同)时,异丁醇产品纯度(质量分数,下同)达到98%,符合分离要求,如果回流比继续增大,异丁醇的纯度基本不再变化,而精馏塔负荷则会随之变大,操作成本会升高[5]。综合考虑产品纯度与操作成本,确定T301合适回流比为1.4,此时异丁醇产品纯度合格,精馏塔操作成本较低。

2.2 塔板数的优化与确定

除回流比外,塔板数也是精馏塔非常重要的参数之一,塔板数的多少从本质上决定了精馏塔的分离能力和塔设备投资费用等。现以塔板数为横坐标,以异丁醇质量分数为纵坐标,对塔板数进行优化,结果如图3所示。

由图3可以看出,随塔板数的增加,精馏塔对异丁醇的分离效果提高,塔顶异丁醇产品的纯度逐渐升高;当塔板数为46块时,塔顶异丁醇产品的纯度大于98%,符合分离要求;如果继续增加塔板数,异丁醇的纯度基本不再改变,而精馏塔设备投资费用会显著升高[6],综合考虑,将T301的合适塔板数确定为46块,此时异丁醇产品纯度合格,设备投资费用较低。

2.3 原料进料位置的优化与确定

精馏塔原料进料位置不同,会显著改变精馏塔内塔板上的气液分布情况,进而影响精馏塔的分离效果。此外,原料进料位置升高还会增大进料泵的输送能耗,导致生产成本上升。以原料进料位置为横坐标,异丁醇产品浓度为纵坐标,考察原料进料位置对精馏塔分离效果的影响,结果如图4所示。

由图4可知,随着原料进料位置的降低,塔顶异丁醇产品的纯度呈先上升后下降的变化趋势,当原料进料位置为第15至第21块板时,塔顶异丁醇产品的纯度高于98%,满足分离要求。又因为当产品纯度满足分离要求时,原料进料位置越低,进料泵的输送能耗越小[7-8]。综合考虑,将T301合适的原料进料位置确定为第21块,此时异丁醇产品纯度合格,精馏塔能耗较低。

2.4 萃取剂加入位置和用量的优化与确定

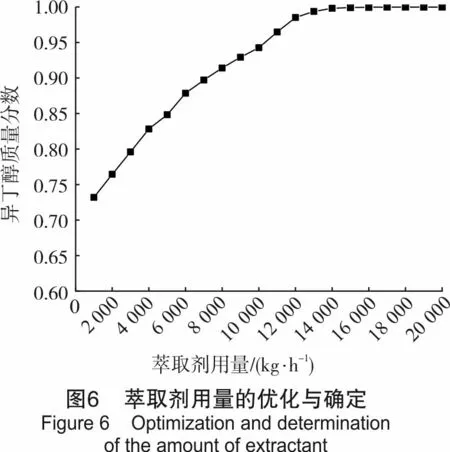

向精馏塔中加入萃取剂可以显著增大溶液组分间的相对挥发度,从而实现沸点差别很小组分之间的分离。萃取剂的加入位置和用量会显著影响萃取精馏过程的产品纯度和设备能耗,分别以萃取剂加入位置和萃取剂用量为横坐标,以异丁醇浓度为纵坐标,考察萃取剂加入位置和萃取剂用量对精馏塔分离效果的影响,结果如图5、图6所示。

由图5可知:随萃取剂加入位置的降低,塔顶异丁醇产品的纯度逐渐减小;当萃取剂加入位置为第7块塔板时,异丁醇产品纯度为98.01%,符合分离要求,而当萃取剂加入位置为第8块塔板时,异丁醇产品纯度为97.98%,不再满足分离要求。综合考虑异丁醇产品纯度和精馏过程操作能耗,将T301萃取剂合适的加入位置确定为第7块塔板,此时异丁醇产品纯度合格,精馏分离过程能耗较低[9]。

由图6可知:随萃取剂用量增加,塔顶异丁醇产品纯度升高;当萃取剂用量为12 000 kg/h时,异丁醇纯度为98.47%,满足分离要求;继续增大萃取剂用量,产品纯度基本不再变化,而萃取剂费用及精馏过程能耗显著增加[10],所以确定T301萃取剂合适用量为12 000 kg/h,此时异丁醇产品纯度合格,精馏生产过程成本较低。

2.5 能量集成与换热网络设计

能量集成与换热网络设计实质是通过对生产过程中的冷热流股进行热交换匹配,对余热和冷量进行回收利用,使冷热公用工程用量降低到最小,从而减少生产成本的过程[11]。分析整个生产过程可知,T401塔釜回收的萃取剂温度较高,且流量较大,萃取剂循环使用前需要冷却,而原料温度较低,进塔前需要加热,故可利用循环萃取剂的热量去预热原料,从而减少生产过程中冷热公用工程的用量。利用Aspen Plus中的Aspen Energy Analyzer模块[12],对精馏过程的换热网络进行优化,结果如图7、图8所示。

通过对换热网络进行优化设计,循环萃取剂携带的大量热量实现了回收利用,模拟数据显示:对换热网络进行优化后,可以节省热公用工程6.5×106kJ/h,冷公用工程5.99×106kJ/h。通过热量集成和换热网络优化设计,有效地降低了系统设备能耗,减少了生产成本,达到了节能减排的效果。

2.6 全装置模拟计算结果

采用同样方法对全装置进行模拟计算及灵敏度分析,确定各设备的最优设计参数,汇总见表2。

表2 各塔设计参数汇总表Table 2 Summary of design parameters of each tower参数T101T201T301T401塔板数/块1140468回流比321.42.5原料进料位置/块1115215萃取剂加入位置/块37萃取剂用量/(kg·h-1)1 50012 000

3 结 论

经Aspen Plus软件模拟计算,丙三醇作为萃取剂,用于异丁醇-乙醇-水三元体系的精馏分离,可使水中异丁醇质量分数低于20×10-6,乙醇低于10×10-6,且异丁醇产品质量分数≥98%,乙醇质量分数≥99%,从而实现异丁醇、乙醇的有效回收和有机废水的达标排放,整个精馏分离过程具有以下特点:

(1) 流程合理:由于原料中异丁醇、乙醇含量较低,水含量较高,本工艺流程优先脱除原料中大部分水,使后续分离过程处理量大大降低,减小了设备负荷,降低了设备能耗。

(2) 萃取剂循环使用:丙三醇作为萃取剂,价廉易得、绿色环保;生产过程中,丙三醇损耗较少,实现了循环利用,大大降低生产成本。

(3) 节能减排:对热量集成和换热网络进行优化设计,回收利用了循环萃取剂中的大量余热,减小了公用工程的用量,达到了节能减排的效果。

参考文献

[1] 程佳, 姜春波. 异丁醇生产技术现状及市场分析[J]. 化学工业, 2007, 25(10): 28-31.

[2] 田宇, 王义强, 王启业. 异丁醇生物合成的研究进展[J]. 生物技术通报, 2013(5): 40-44.

[3] 孙兰义. 化工流程模拟实训-AspenPlus教程[M]. 北京: 化学工业出版社, 2012: 100-200.

[4] 朱登磊, 谭超, 任根宽. 基于AspenPlus萃取精馏的概念设计及优化[J]. 计算机与应用化学, 2010, 27(6): 791-795.

[5] 黄路, 叶青. 异丙醚-异丙醇-水三元共沸物的Aspen Plus 分离模拟[J]. 石油与天然气化工, 2010, 39(6): 472-474.

[6] 李成帅. 基于Aspen Plus异丙醇异丙醚水三元体系模拟分离[J]. 广州化工, 2016, 44(23): 135-137.

[7] 朱登磊, 任根宽, 谭超. 萃取精馏分离异丙醇一水共沸体系的模拟与优化[J]. 化学工程师, 2009, 169(10): 13-16.

[8] 孔鹏, 高瑞昶. 变压精馏分离甲醇-丙酮的工艺模拟及优化[J]. 化工进展, 2013, 32(11): 2583-2587.

[9] 刘艳杰, 王桂英, 高维平. 萃取精馏分离乙醇-甲苯共沸体系的模拟与优化[J]. 计算机与应用化学, 2015, 32(4): 431-434.

[10] 侯涛, 高晓新. 甲苯-乙醇共沸体系的萃取精馏模拟与优化[J]. 石油化工高等学校学报, 2012, 25(4): 21-23.

[11] 辜乌根, 梁颖宗, 张冰剑, 等. 换热网络节能潜力分析评价[J]. 石油炼制与化工, 2013, 44(6): 91-96.

[12] 胡永锁. Aspen软件在换热网络能量分析中的应用[J]. 石油化工设备, 2010, 39(2): 77-80.