高效反应沉淀池用于污水处理厂提标改造工程

2018-07-03王永辉

王 永 辉

(阳泉市污水处理厂,山西 阳泉 045000)

1 项目概况

阳泉市污水处理厂原设计二级处理工艺采用“AOC”工艺,深度处理工艺采用V形滤池直接过滤工艺,出水标准执行GB 8978—1996污水综合排放标准中的二级标准。随着社会的发展,为满足国家对城镇污水排放的高要求,出水水质需达到GB 18918—2002城镇污水处理厂污染物排放标准中的一级A标准,因此需要对原污水处理厂进行提标改造。由于受场地的制约,本次改造拟采用出水效果好、占地小的深度处理新工艺来去除TP,SS,BOD,达到设计出水水质。

2 设计水量及水质

本次污水处理厂提标改造主要针对二级生物处理及深度处理进行改造。污水经过设计的二级生物处理单元(MBBR工艺)及沉淀池后,出水进入深度处理。

设计的深度处理进出水水质如表1所示。

污水处理厂规模Q=60 000 m3/d,综合变化系数KZ=1.36。

平均日污水流量:Q=60 000 m3/d=2 500 m3/h=0.694 m3/s。

最高日最大时污水流量:Qmax=60 000/24×1.36=3 400 m3/h=0.944 m3/s。

表1 设计深度处理进、出水水质 mg/L

3 深度处理工艺比选

深度处理指对污水处理厂二级处理出水采用加药、混凝、沉淀、过滤、消毒的处理过程,主要去除污水中TP,SS,BOD的处理工艺,具有投资省、维护管理、运行稳定、简便的优点。充分发挥处理工艺除污染能力,是最经济、简便的除污染方法。随着水处理技术的发展,各种新型、高效的处理工艺净水技术不断涌现,优化或强化了常规的处理的功能,提高了常规工艺的净化效果。本工程新建混凝沉淀池、保留利用现状V形滤池。设计方案对混凝沉淀池进行工艺比选。

1)混合。

混合是絮凝中最主要的环节之一。目前常采用的混合形式主要有管式混合、隔板混合、机械搅拌混合。

管式混合是主要采用静态混合器,优点是混合快速,安装、维护简单,运行费用低。但是混合效果一般,在管中易产生沉淀;隔板混合依靠水流产生紊流,以达到混合目的。该池型不需机械设备,但是对流量变化适应性差。机械搅拌混合主要依靠外部机械搅拌,使水流达到絮流状态,它能适应各种流量变化,使药剂迅速与水混合,可节约投药量等。

2)反应。

絮凝效果的好坏取决于吸附架桥的连接能力和微小颗粒碰撞几率,前者是由混凝剂的性质决定的,后者由设备的动力学条件决定的。目前反应池主要有折板反应池、孔室反应池、机械反应池等。孔室反应池优点是结构简单,但反应时间长,占地面积较大;折板反应池反应效果也好,但低温、低浊期情况不宜采用,造价高;机械反应效果好、水头损失小、反应时间短,具有节约占地、减少投资的优点,但机械设备维护、管理比较复杂。

3)沉淀。

沉淀功能是水处理工艺中固液分离的最重要环节。常用的沉淀池型式有:平流沉淀池、斜管沉淀池、高效沉淀池等。平流沉淀池施工方便、运行稳定、操作管理简单,但有占地面积大;斜管沉淀池沉淀效率高,占地面积小,深度处理中应用较为广泛。但是由于排泥面积只占沉淀面积的1/2左右,特别是在高浊期、低温低浊期、加药量控制失误时,污泥沉降性能较差,造成了污泥堆积,从而减少斜管过水断面,上升流速增加,进一步造成污泥堆积。

高效沉淀池的原理是在混合区内采用搅拌器的提升作用完成药剂、原水快速凝聚反应,再通过叶轮提升至反应区进行慢速絮凝反应,形成较大的絮凝体后再进入斜管沉淀区进行泥水分离。通过集水槽收集澄清水进入后续处理构筑物,污泥经刮泥机刮到泥斗中进行抽排。高效沉淀池是一种集混合、絮凝、沉淀/缩池为一体的构筑物,节约了占地,也强化了处理效果。因此本工程结合厂区占地的实际情况,采用高效反应沉淀池。

4 高效反应沉淀池设计

高效反应沉淀池通过设置在其内反应、沉淀对二级处理出水进行进一步的物理化学处理,有效去除污水中的BOD5,SS,TP等各种杂质。由反应、絮凝及斜管沉淀分离等反应单元组成,此构筑物从低速反应区到斜管沉淀分离区矾花能保持完整,产生的矾花质均密度高,在斜管中得到很好的沉淀。

工艺设计:

设计高效反应沉淀池2组,单组设计流量Qmax=0.472 m3/s,

变化系数KZ=1.3,其余设计参数如下:

机械混合时间1.5 min;速度梯度G=500 s-1;有效深度5.5。

反应池反应时间9.7 min;速度梯度G=133 s-1;有效水深6.8 m。

反应部分主要设备:

絮凝搅拌器2台,桨叶直径1 400,单机功率N=5.0 kW,变频控制;

絮凝反应筒2套,直径2 500。

浓缩池淀入口处流速0.014 5 m/s;清水区上升流速13 m/h。

浓缩池主要设备:

浓缩刮泥机1台,直径φ=13 m,外缘线速度1.5 m/s,电机功率N=1.5 kW;

污泥泵3台(2用1备),流量Qmax=62.5 m3/h,扬程H=20 m,功率N=3.5 kW。

斜管分离设计负荷15 m3/(m2·h)。

斜管内切圆直径80 mm,斜长1 000 mm,安装倾角60°,单组面积120 m2。

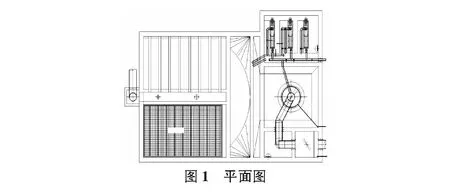

设计的反应高效沉淀单座平面尺寸14 m×22.3 m,工艺设计图见图1,图2。

5 结论

该工程已经建成投入运行1年多,运行状况良好,出水水质优于设计指标。需要注意的是要根据进水TP,SS指标来合理确定加药量,避免加药过度造成的浪费,也会导致斜管堵塞。要根据污泥界面仪显示的指标及时排泥,使高效反应沉淀池功能达到充分发挥。