面向安全测试的直流电机仿真装置研究

2018-07-03孟昕元张智先

孟昕元,张智先

(河南工学院 自动控制系,河南 新乡 453002)

直流电机以其结构简单、性能可靠等优点在众多场合得到广泛应用。在汽车或航空航天等行业的具体应用中,直流电机驱动电路的电子控制器(electronic control units, ECU)可能会变得非常复杂[1-2],在投入实际应用之前,必须经过严苛的测试。直接在真实的被控对象之上进行测试,很多情况下是难以实现或根本无法实现的,被测试系统的故障、过热、动态瞬变及共振等极端工作情况,都可能会导致被控对象永久性损坏,测试安全性无法保证[3-4]。因此,实践中多选择仿真测试方法,即使用机械及电子设计手段,构建仿真测试装置用于ECU的开发。

基于模型的设计方法[5]完全从数学、电气与机械的角度出发描述系统,模型的每个部分都对其他部分有影响。离线仿真方法[6]不能进行实时仿真,仿真的计算量巨大。硬件在环(hardware in loop, HIL)测试方法[7]中,实时的硬件在环系统可模拟被控对象的模型,实践中应用较多。

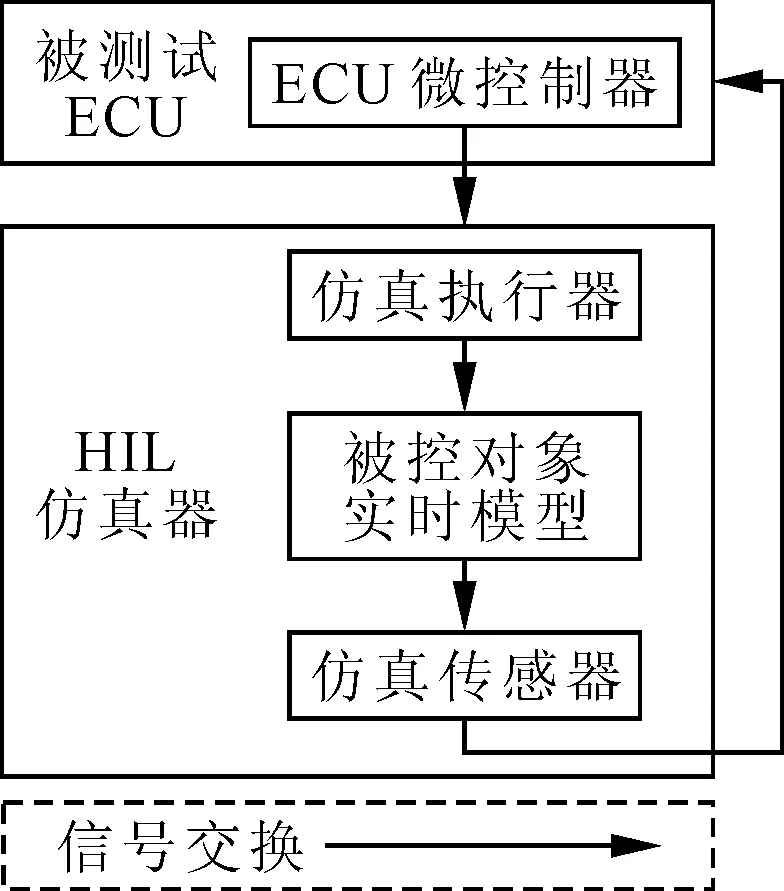

直流电机的应用中,由于存在鲁棒性、耐用性及低成本的要求,往往不愿使用过多的传感器元件,而是仅从系统已知的特性中获得有用的反馈信息。例如ECU使用数字信号处理算法,通过反电动势测量或电流纹波分析即可获得速度反馈信息[8]。传统的硬件在环技术中,ECU与仿真测试系统硬件之间只存在信号接口的联系(如图1所示),无法通过分析实际电能信号获得有用的反馈信息。

图1 硬件在环仿真单元原理图

将功率电子装置及传感器添加到实时硬件在环仿真单元之上,就产生了实时功率硬件在环仿真方法PHIL(power hardware in loop)。其中,ECU硬件与PHIL仿真装置硬件之间实现了真正的能量交换,如图2所示。

图2 功率硬件在环仿真单元原理图

2015年,LEMAIRE等[9]最先报道了基于能量交换思想,仿真研究电动机极限工作状态的设想,但并未搭建硬件进行实际测试研究。笔者首次在搭建功率硬件在环仿真装置实物基础上,分别测试分析仿真装置与真实电机的实际工作状态,并对二者的工作情况进行对比研究。

1 直流电机仿真模型设计

1.1 数学模型

基于直流电机特性方程,考虑摩擦及电流纹波,将基础方程(式(1)和式(2))扩展后获得被控对象更加精确的模型,如式(3)和式(4)所示。

(1)

(2)

(3)

(4)

式中:Vinput为输入电压;Vemf为反电动势;Ra为绕组电阻;La为绕组电感;ia为电枢电流;J为电机惯量;Temf为反电动势力矩;Tload为总负载转矩;ωr为电机转速;kΦ反电动势常数;fripple(ωr)为电流纹波;Textern为外部负载;Tfr(ωr)为摩擦负载。

1.2 摩擦建模

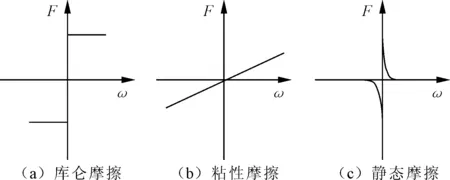

在主模型中,摩擦模型通过Tfr(ωr)函数体现,可以根据自身需求设定参数。给出了3种类型的摩擦[10],如图3所示。ωr函数方程经简化后如式(5)所示,饱和输出在0.0~0.9范围内取值。

(5)

图3 摩擦模型

图4 电枢力矩总负载计算框图

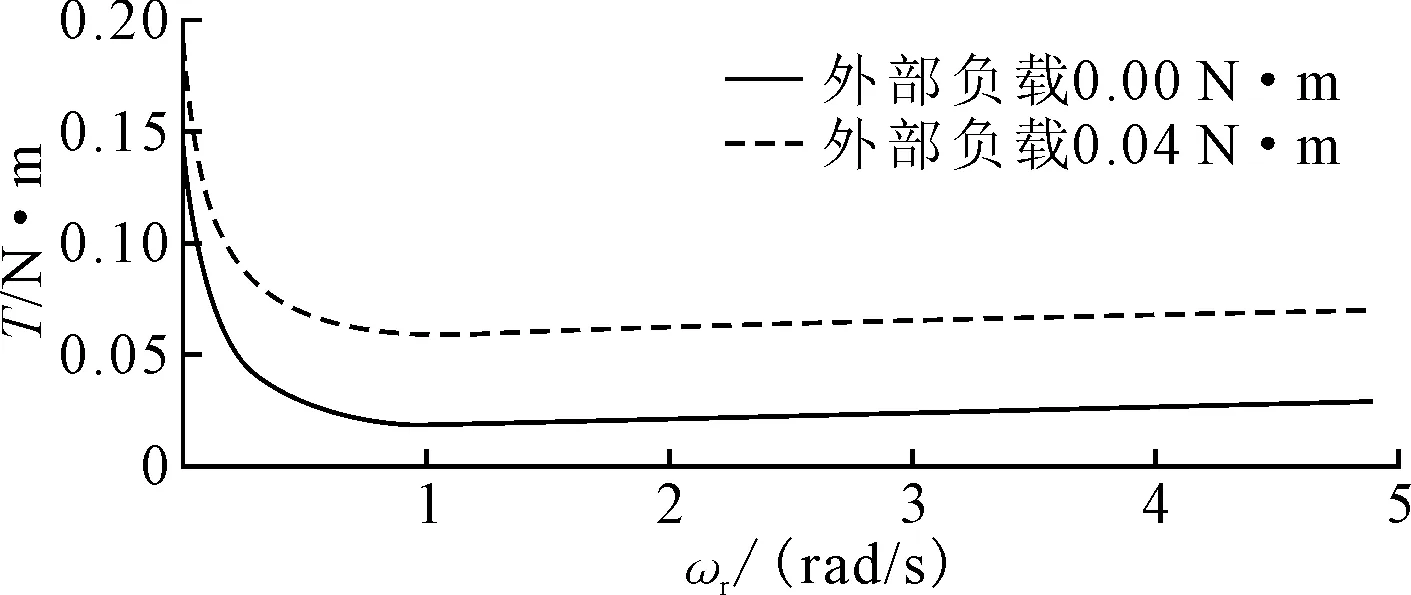

图5 基于电机速度的总转矩

基于式(4)和式(5),给出了基于电枢转速和外部负载计算总力矩的模型,如图4所示。仿真结果如图5所示。摩擦仿真曲线与斯特里贝克(Stribeck)摩擦曲线非常接近。摩擦因素主要体现在速度接近于0时,此时接触的两个表面相对静止,并粘滞在一起(见图3(c))。随着速度的增加,饱和特性使得摩擦力恒定在一个固定值,体现出库仑摩擦的特点(见图3(a))。图5中也能看到粘性摩擦(见图3(b))的痕迹。

1.3 电流纹波

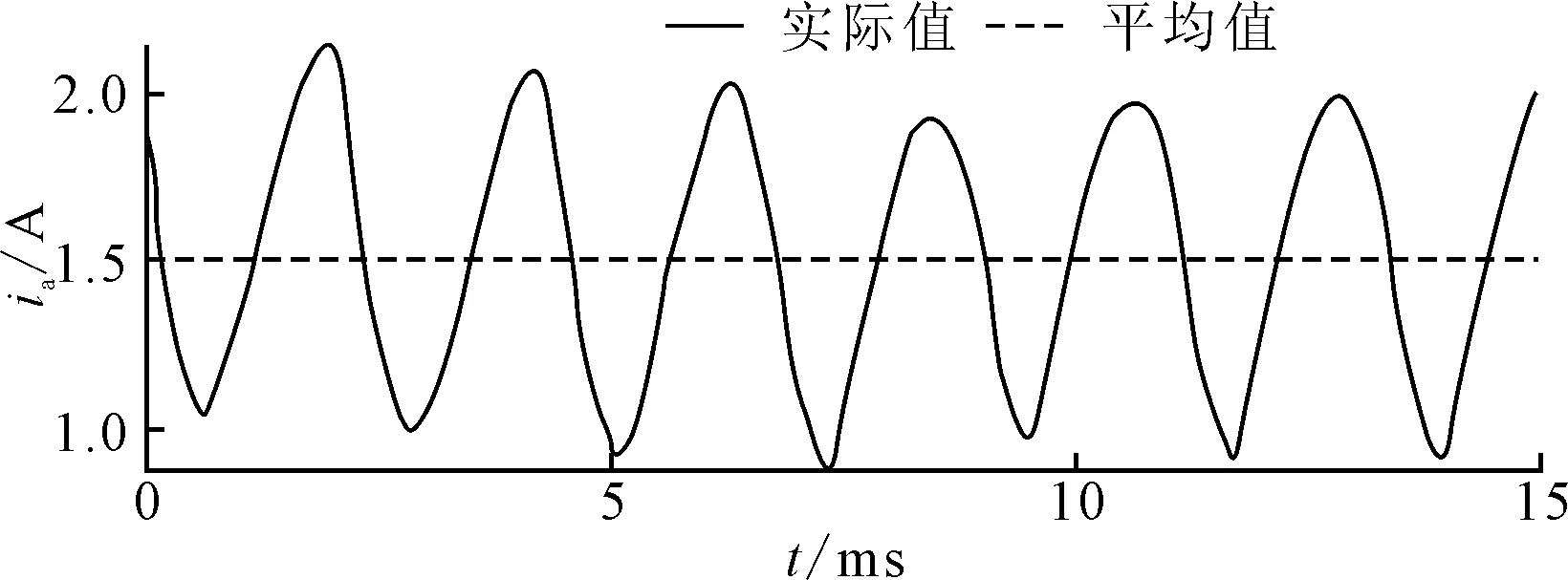

通过数字信号处理算法,ECU从电枢电流的波形中获得速度反馈信息。由于换向因素影响,被测电流平均值中包含有低频电流纹波干扰,如图6所示。

图6 浸入式燃料泵电流纹波测试图形

从直流电机的电刷数目、换向器段数和电流纹波的测量值,ECU可以计算出电机转速[11]。电流纹波的形状会随着电机转速的变化发生显著变化,但负载变化不会对其造成太多影响。

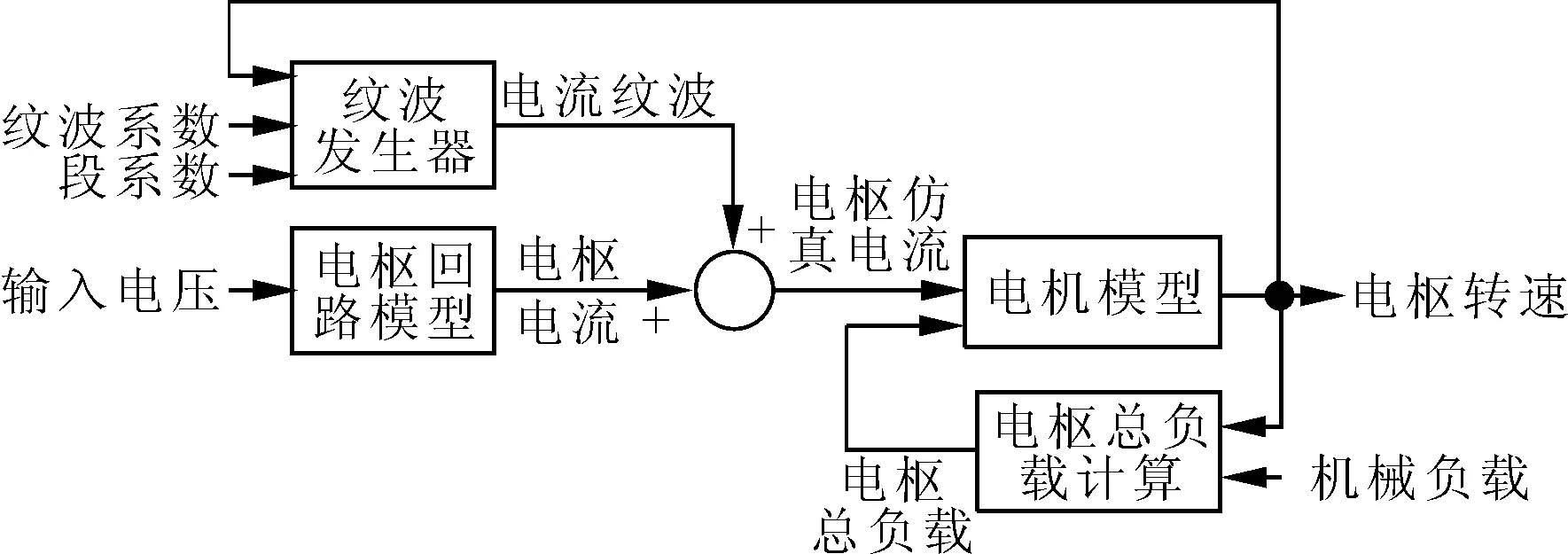

电流纹波发生器框图结构如图7所示[12]。纹波系数决定了电流纹波的幅值,需要通过实验来确定。段系数按照特性方程式(6)来确定。输出值即为实际电流的纹波附加值。

段系数=4×段数×电刷数

(6)

图7 电流纹波发生器框图

1.4 直流电机仿真模型

考虑摩擦因素对电枢负载的影响及换向器电流纹波对电枢电流的影响,直流电机的仿真模型如图8所示。该模型描述了电枢电压与电机转速之间的关系。

图8 直流电机仿真装置原理框图

2 直流电机仿真装置设计

直流电机仿真装置的设计原理如图9所示。直流电机由图中所构建的硬件电路取代,电枢回路用一个转子已被机械锁死的电机来实现。斩波器I用来产生反电动势,工作于双极开关模式。电流检测用环形霍尔传感器实现。当发生过流、斩波器故障或在实时电机仿真模型下载期间,使用继电器切断电路。多路开关可以在ECU测试模式与斩波器II之间自由切换,斩波器II用于不使用ECU情况下的测试。NI PXI模块化仪器平台是整个电机仿真硬件装置的核心,根据所下载的直流电机仿真模型,控制仿真装置各个部件产生实际直流电机的仿真工作效果。

图9 电机仿真装置设计原理框图

硬件电路设计中,设定最大连续输入功率为250 W,最大输入电压为20 V,最大连续电流为13 A(峰值20 A)。电流测量采用莱姆(LEM)传感器,其输出电压范围为0.5~4.5 V(电流±25 A时),满足NI PXI的AD转换器电压等级要求(±10 V)。斩波器基于ISL83204集成芯片设计实现。为使斩波器I产生的电压平滑,使用高频PWM工作方式。载波频率设定为110 kHz,PWM波形发生器受控于14位分辨率的DAC。功率硬件在环仿真装置开发板实物如图10所示。

图10 功率硬件在环仿真装置开发板实物

3 仿真效果及实际测试性能比较

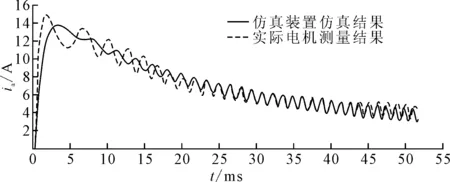

选取浸入式燃料泵有刷直流电机作为测试对象,使用精确RLC表测量电枢电流等参数,测试启动阶段和正常运行阶段的电流波形。在整个动态性能测试期间使用稳定的电源供电,阀门处于全开状态,燃料泵完全浸入液体内部。实际直流电机与直流电机仿真装置电枢电流波形比较如图11所示,可以看出在启动阶段,两个电流波形存在明显区别。峰值、相位和波形形状取决于电枢初始位置,其位置一般情况下是未知的。在运行的稳态阶段,两电流曲线的平均值基本相同,电流纹波具有相同的频率和近似一致的幅值。

图11 实际直流电机与直流电机仿真装置电枢电流波形

4 结论

考虑电流纹波和电枢摩擦等因素,设计了直流电机仿真模型。使用功率电子元件,制作了功率硬件在环直流电机仿真装置硬件。基于NI PXI模块化仪器平台,实现了功率硬件在环直流电机仿真装置。比较了浸入式燃料泵有刷直流电机与功率硬件在环直流电机仿真装置的电流波形,结果显示,仿真装置性能优异,作为转速或力矩控制的反馈信号,可以满足ECU仿真应用的目的,从而解决了极限条件下直流电机的测试安全性问题。

参考文献:

[1] ALI Y S E, NOOR S B M, BASHI S M, et al. Microcontroller performance for DC motor speed control system[C]∥ Power Engineering Conference. Malaysia:IEEE, 2003:104-109.

[2] 张浩.基于DSP的无刷直流电机控制器设计与仿真[J].武汉理工大学学报(信息与管理工程版),2009,31(1):51-54.

[3] FELDERER M, ZECH P, BREU R, et al. Model-based security testing: a taxonomy and systematic classification[J]. Software Testing Verification & Reliability, 2016,26(2):119-148.

[4] 吕俊成,莫易敏,袁智军,等.小型汽车安全碰撞结构信息系统研究[J].武汉理工大学学报(信息与管理工程版),2015,37(2):203-206.

[5] AHMED O A, BLEIJS J A M. Digital control of a fuel cell converter system: verification, validation and test using a model-based design approach[C]∥4th European Education and Research Conference (EDERC). Nice: IEEE, 2010:52-56.

[6] HAMMAD E, EZEME M, KUNDUR D. Implementation of an offline co-simulation test-bed for cyber security and control verification[C]∥ GLOBECOM Workshops.Washington: IEEE, 2017:1-6.

[7] BOUSCAYROL A. Different types of hardware-in-the-loop simulation for electric drives[C]∥ IEEE International Symposium on Industrial Electronics. Cambridge: IEEE, 2008:2146-2151.

[8] RAMLI R M, MIKAMI N, TAKAHASHI H. Adaptive filters for rotational speed estimation of a sensor-less DC motor with brushes[C]∥ International Conference on Information Sciences Signal Processing and Their Applications. Kuala Lumpur: IEEE, 2010:562-565.

[9] LEMAIRE M, SICARD P, BELANGER J. Prototyping and testing power electronics systems using controller hardware-in-the-loop (HIL) and power hardware-in-the-loop (PHIL) simulations[C]∥ Vehicle Power and Propulsion Conference. Montreal: IEEE, 2015:1-6.

[10] TJAHJOWIDODO T, AL-BENDER F, BRUSSEL H V, et al. Friction characterization and compensation in electro-mechanical systems[J]. Journal of Sound & Vibration, 2007,308(3):632-646.

[11] KUMAR K V P, KUMAR T V. Direct torque control of brush less DC motor drive with modified switching algorithm[C]∥ IEEE International Conference on Power Electronics, Drives and Energy Systems. Trivandrum: IEEE, 2017:1-5.

[12] YIFAN L. DC motor speed calculation based on armature current measurement[C]∥ Third International Conference on Measuring Technology and Mechatronics Automation. Shanghai: IEEE, 2011:818-820.