海上特稠油掺水集输方案

2018-07-03,,,,,

, , , , ,

(1.中海石油(中国)有限公司天津分公司, 天津 300457; 2.天津市宝坻区安全生产监督管理局, 天津 301800)

0 引 言

渤海油田稠油资源储量规模大,稠油开发地位举足轻重[1-2]。作为海上工程开发的“生命”运输线,稠油运输管道埋设于海底泥土中一定深度,检查及维修都较为困难,与陆地管输有较大差异,海上稠油输送已成为制约海上稠油有效开发的重要因素之一。目前陆地稠油输送的降黏减阻方法主要有掺水、掺稀、加热等方法。王鸿膺等[3]对超稠油在管输条件下的黏度与温度及含水量的关系进行研究,杨露等[4]对稠油掺水的反相点及降黏减阻效果进行试验评价,均认为稠油掺水降黏输送是一种经济有效的降黏输送方法。海上稠油输送可借鉴陆地输送方法,但考虑到海洋平台用电方式、掺水水源选取、输送流程等因素,海上稠油输送需要对其输送方案进行具体详细的设计研究。

1 某特稠油田概况

A油田为特超稠油油田,位于渤海辽东湾海域,平均水深32 m,东临B油田(为稠油油田),距离约4 km。由于距陆地较远,为降低工程投资,该油田开发采用全依托方案。根据油藏方案该油田采用蒸汽吞吐方式进行热采开发,油井采出液经计量后不在本平台处理,采用合适的外输方式输送至距离较近的B平台与B平台原油混合处理。

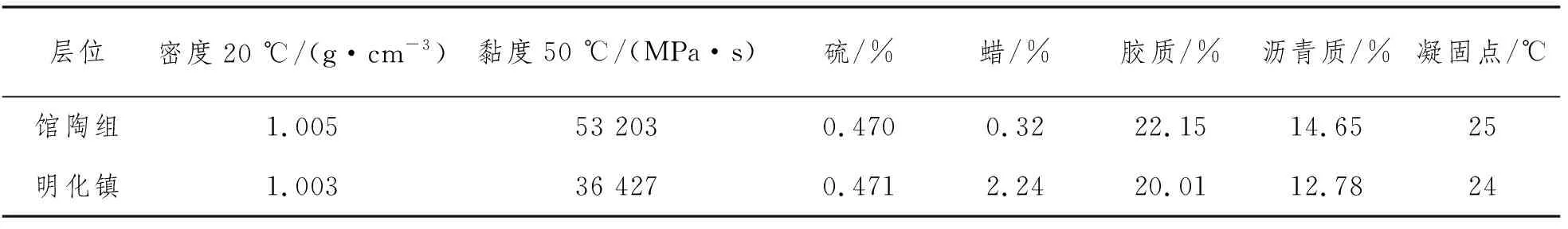

表1为A油田2个层系的原油基本性质,可以看出:20 ℃时稠油密度均大于1,50 ℃时黏度为30 000~50 000 MPa·s,属于超重质特稠油,含硫量低,胶质沥青质、含蜡量和凝固点高。高黏的特性给海管输送带来了极大的挑战。

表1 A油田原油基本性质

2 A特稠油油田集输方案分析

目前陆地用于稠油输送降黏减阻的主要技术[5-7]有:加热降黏法、掺轻质油稀释降黏法、加药剂降黏法、改质降黏法、掺水降黏法等。加热降黏输送简单、常规、方便,但具有投资高、能耗大的缺点。对于掺轻质油降黏输送技术而言,最主要问题为轻质油来源不足。A油田短距离范围内无轻质油田,邻近的B油田同属稠油油田。同时在海上采用掺轻质油降黏输送法,不仅受平台周边油田油品物性的限制,而且需要另外敷设一条轻质油管道,投资较大。加药剂降黏法主要是在稠油中加入化学试剂,从而改变稠油的性质,达到降黏的目的。加剂降黏方法广泛地应用于稠油的开采和运输过程中,但其针对不同的原油要选用不同的药剂,破乳后的稠油脱水困难,不仅加大投资且下游的处理难度增加。改质降黏方法是通过向稠油中加入一些化学试剂使大分子链芳烃转化为小分子的链芳烃,从本质上降低稠油的黏度。但改质降黏的处理量较小,大批量地进行操作必然增加成本投入,同时改质降黏对于催化剂的要求也比较高。目前我国的陆地油田辽河油田应用改质降黏方法取得成功,但是海上暂无应用先例。掺水降黏法是在稠油中掺入一定量的水,使油井采出液反相,将油为连续相改为水为连续相,形成水包油或水漂油输送,从而降低原油的输送黏度[8-10]。

根据该油田原油物性分析试验报告,油水乳状液的反相点为含水40%。当含水率大于40%时,乳状液为水包油状态,黏度明显降低;当含水率低于反相点时,油包水型乳状液的黏温性质受温度影响较大,黏度随着温度的降低而升高,且在低温时原油黏度非常大。根据配产数据,该油田生产前4年的含水率一直低于40%,也就是说,如果不考虑掺水外输的话,该油田会面临在生产过程中管输跨越反相点的情况,这对生产安全和降本增效都是非常不利的。

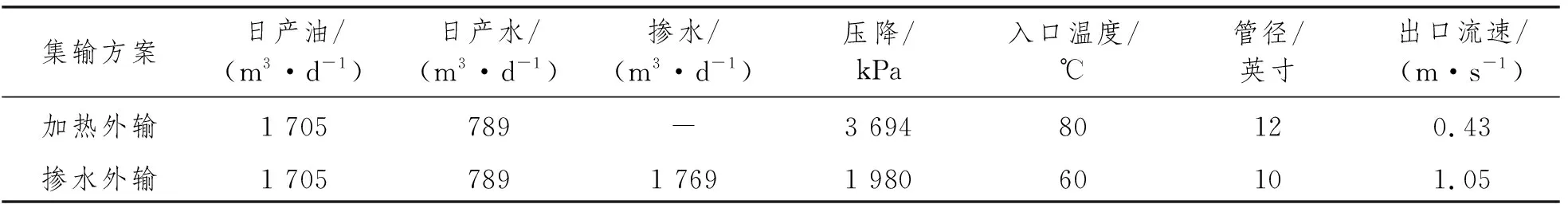

不同集输方案下管输方案计算结果见表2,可以看出:如果采用直接外输的方案,则须采用提高外输温度或者增大管径的方法降低外输压力,这会大幅增加A油田先导试验区井口平台热负荷。增大管径不但增加投资,还降低管输流速,易造成稠油中重组分和砂沉积。该油田开发采用全依托方案,平台不设处理系统和电站,电力依托距其较近的B油田。根据电力负荷计算,依托电网的剩余负荷余量在A油田投产依托后出现缺口现象,电力负荷不足为制约该油田依托开发的主要因素之一。因此,必须采取相关措施降低A油田的电负荷值。

表2 不同集输方案下管输方案计算结果

采用掺水外输的集输方式,一方面可大幅降低外输温度和电加热负荷,另一方面可减小管径、提高流速,能够在保证安全生产的基础上,降低能耗。

3 A特稠油田掺水集输方案优化

为保证管道安全经济的运行,建议采用掺水输送的管输方案。根据该油田具体情况,对管输指标掺水量、外输温度、加热负荷、外输压力等参数等进行优化设计。

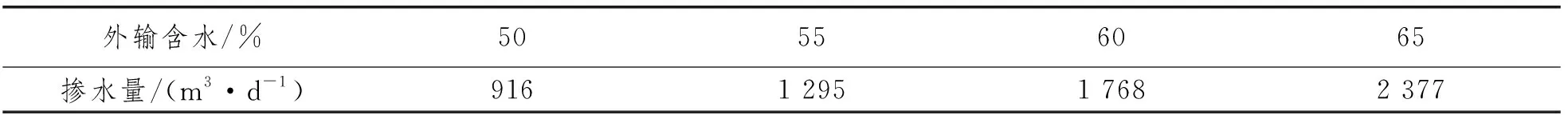

以典型年配产为基础,对不同外输含水率下的掺水量需求进行核算,结果见表3。

表3 不同外输含水下掺水量需求

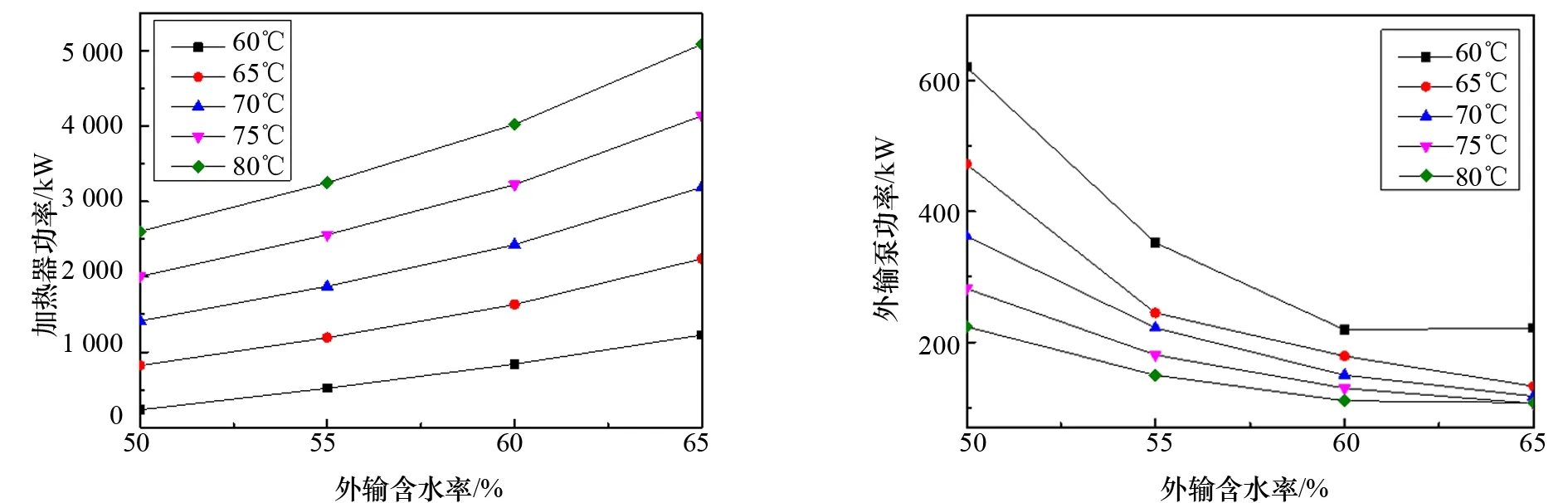

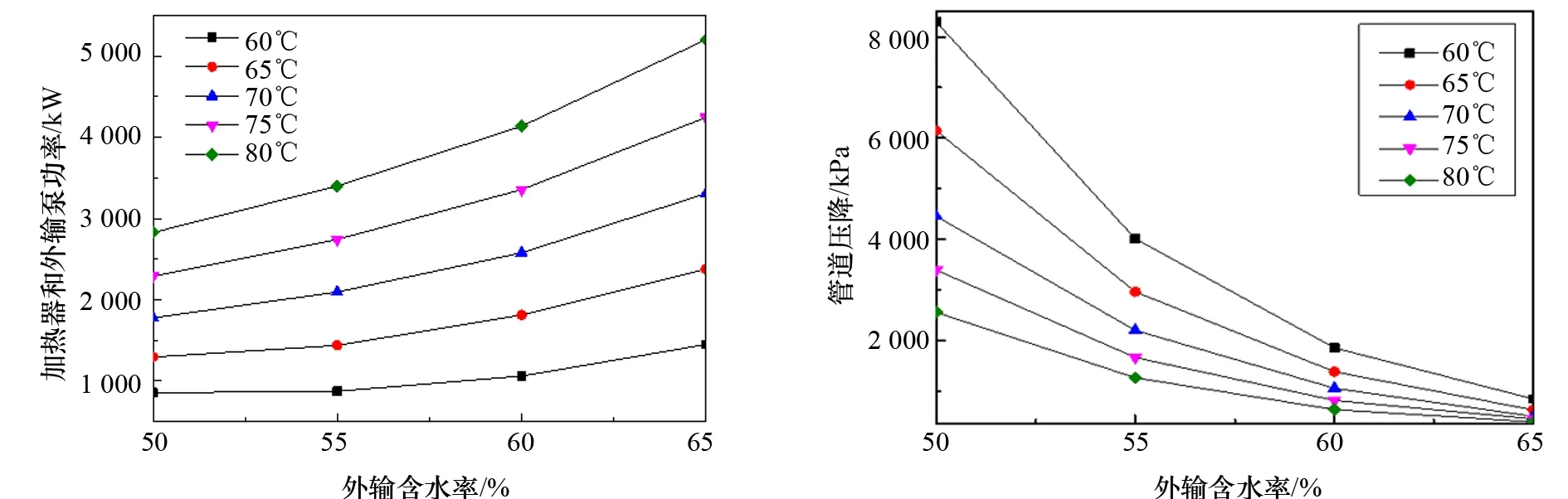

根据基础数据,热采井正常生产平均井口温度为70 ℃,水源井水温度为45 ℃。在外输含水50%~65%、外输温度60 ℃~80 ℃范围内,计算不同外输含水率和外输温度下的外输加热负荷,结果如图1所示,可以看出:加热负荷随着外输含水率和外输温度的升高而增加。

不同外输含水率和外输温度下的外输泵负荷如图2所示,可以看出:外输泵负荷随着外输含水率和外输温度的升高而减小。虽然含水率增加使外输泵的排量也随之增加,但是外输压力的降低仍旧占主要作用,因此掺水输送使外输泵的功率大幅降低,随着掺水量的增加,外输泵功率的降低幅度也随之降低。

图1 不同外输含水率、外输温度下的加热负荷 图2 不同外输含水率、外输温度下的外输泵负荷

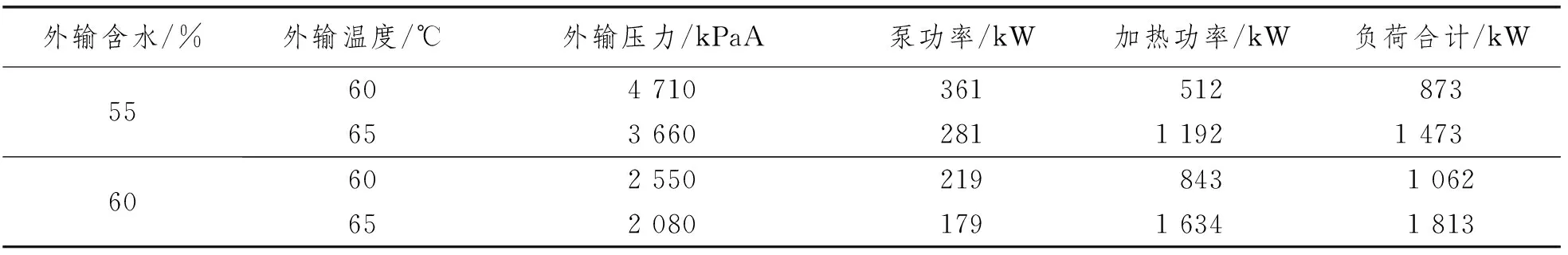

综合加热负荷和泵功率两方面的因素,初步判断掺水至外输含水率55%~60%、外输温度为60 ℃~65 ℃时、加热负荷和泵功率都在较合理的范围内。根据初步判断,对外输含水55%~60%、外输温度60 ℃~65 ℃区间内的结果进行细化比较,通过详细计算,得到不同外输含水率、外输温度下的加热负荷与外输泵功率合计负荷值如图3所示,不同外输含水率、外输温度下管道的压降值如图4所示。

图3 不同外输含水率、外输温度下的合计功率 图4 不同外输含水率、外输温度下的管道压降

从图3和图4中可以看出:随着外输含水率的增加,管道输送所涉及的总功率随之增加,管道压降随之降低,二者指标相互制约。对外输含水55%~60%、外输温度60 ℃~65 ℃掺水方案下的具体参数进行经济优选,该参数下输送管径不变,不考虑管道及清管球接收(发射)器的价格变动,仅考虑由于输送功率不同引起的泵型价位差及全周期操作费的差异。掺水方案参数见表4。

表4 掺水方案参数计算

根据综合比较,4种参数方案中所涉及的综合费用由高到低排序为:55%含水率65 ℃外输温度、60%含水率65 ℃外输温度、55%含水率60 ℃外输温度、60%含水率60 ℃外输温度。综合考虑外输泵价格、加热负荷、泵功率等因素,在全寿命周期下进行经济优选,建议选择60%含水、60 ℃外输,该方案较55%含水、65 ℃外输方案节省投资约564万元。

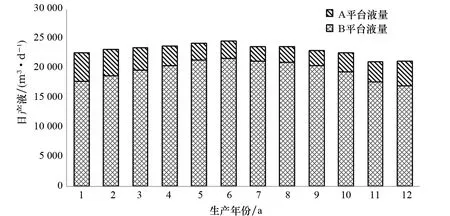

由于海上集输管网处于几近封闭的状态,上游掺水量的选取要特别考虑下游是否可以接收处理。本文对A平台物流以该方案指标进入B平台处理流程进行校核,A平台和B平台总处理液量如图5所示。

图5 A平台和B平台总处理液量

根据核算,在A平台物流以60%含水率进入B平台流程后,总液量并未超出原B平台的设计处理能力,因此,A平台以掺水至60%含水率外输是可行的。

综上所述,采用掺水管输方案后,管道的入口压力和加热器负荷大幅降低。由于采用掺水输送方案,流体混合黏度降低,不会出现随着输量降低、海管输送压力升高的情况。针对海上稠油管输,掺水外输具有简单、方便、适应性强的特点,在一定程度上解决了该油田依托开发的瓶颈问题。

4 结 论

(1)对该特稠油油田掺水管输方案进行优化,分析不同外输含水率及外输温度下的外输加热负荷、外输泵功率、管道压降,推荐掺水外输指标:含水60%、温度60 ℃以上输送。

(2)经过优化海上特稠油外输方案,推荐适用于海上稠油开发的输送技术,降低工程投资并达到了节能减排的目的,有助于该油田的依托开发方案的实施,为今后海上稠油管输设计提供参考。

[ 1 ] 郭太现, 苏彦春. 渤海油田稠油油藏开发现状和技术发展方向[J]. 中国海上油气, 2013, 25(04): 26-30.

[ 2 ] 侯磊, 张劲军. 基于流动保障的海底油气管道安全策略与技术[J]. 中国海上油气(工程), 2004, 16(04):285-288.

[ 3 ] 王鸿膺, 李玉星, 陆新东, 等. 超稠油降黏输送试验研究[J]. 油气田地面工程, 2004, 23(09): 20-22.

[ 4 ] 杨露, 敬加强, 董正淼, 等. 新疆红山嘴油田红003稠油掺水的流动特性[J]. 油气储运, 2012, 31(03): 171-174.

[ 5 ] 耿丽丽. 稠油掺热水伴热集输地面系统工艺参数优化[D].黑龙江:大庆石油学院, 2008.

[ 6 ] 周立峰. 辽河油田稠油油藏地面工程关键技术和发展方向[J]. 石油工程建设, 2013, 39(04):68-72.

[ 7 ] 周晓红. 稠油油水混输规律及工艺设计方法研究[D]. 四川: 西南石油大学, 2009.

[ 8 ] 邓卫东, 华成刚, 郭海军, 等. 海上稠油油田的降黏开采及集输技术[J]. 石油化工腐蚀与防护, 2008, 25(06):34-36.

[10] 杨筱蘅, 张国忠. 输油管道设计与管理[M]. 山东: 石油大学出版社, 1996.