荞麦剥壳机组不同工况下能耗检测

2018-07-03杜文亮

魏 鹏,杜文亮,陈 伟,陈 震

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

荞麦含有丰富的营养价值和对健康有益的特殊成分(膳食纤维、脂肪和维生素B等)[1-2],近年来越来越受到人们的重视。目前,我国荞麦年产量已超过80万t,年产值超过40亿元,年出口量超过20万t[3]。剥壳是荞麦加工过程中重要的环节,针对剥壳机生产效率低、能耗高的问题,周风林[4]、刘天国[5]和车文春[6]等在荞麦剥壳机组的设计中探讨了机组的生产效率指标和能耗指标。邢凯[7]对剥壳机、平面回转分离筛的工作参数分别进行了能耗研究。针对砂盘式剥壳机,我国学者已对荞麦剥壳过程中的荞麦分级、砂盘、剥壳速度、剥壳间隙和荞麦剥壳后的物料分离{8-12}等工作参数对生产效率的影响进行了研究,找到了最佳参数组合,提高了荞麦剥壳过程中的生产效率。但剥壳机组在剥壳参数优化后的生产效率和能耗之间的具体关系不明确,使得对提高生产率并降低能耗的研究缺乏具体数值。对荞麦剥壳生产过程中的能耗不能精确的检测。因此,设计了荞麦剥壳机组,并对该机组剥壳过程中的能耗进行检测,研究了料门开度、工作频率对剥壳机组能耗的影响,为提高剥壳效率、降低剥壳机能耗奠定了理论基础。

1 荞麦剥壳机组

1.1 荞麦剥壳流程

目前,我国的荞麦剥壳设备基本都是釆用碾搓原理进行剥壳,剥壳全过程的流程如图1所示。

图1 荞麦剥壳流程图

1.2 荞麦剥壳机组结构

根据荞麦剥壳流程,组装了一台荞麦剥壳机组,如图2所示。机组装机功率为6.95kW。主要组成部分:6QB-150型荞麦剥壳机,1.1kW;DZFS750型直线振动振动筛,2×0.25kW,2 940r/min;依据常荣试验自制的新规格筛体和依据荞麦生产企业自制的原规格筛体;G1R5T4型变频器,输出0~400Hz,调节振动筛电动机转速(振动筛驱动转速);电流量程30(100)A的电能表(已标定)。

1.提升机料斗 2.振动筛 3.提升机 4.振动筛筛体 5.剥壳机料斗 6.剥壳机 7.吸风分离器 8.旋风分离器 9.卸料器 10.风机

1.2.1 机组接线方法

设备位置确定后将设备、电线、开关、电表和变频器按照三相四线法[13]连接,接线流程图如图3所示。

图3 机组接线流程图

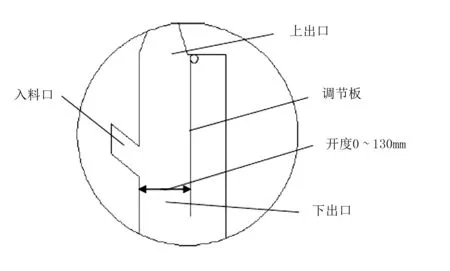

1.2.2 调节机构的设计

剥壳机组调节机构(见图4):剥壳机料斗下方有插板调节剥壳机喂入量,插板每隔2.5mm为一个调节单位。吸风分离器内有风量调节板,每隔10mm为一个开度, 共分13个开度, 可以调节吸风分离器内的风速。 振动筛连接的变频器控制振动筛电动机工作频率,控制振动筛上物料的运动速度和分离效率。

(a) 剥壳机喂入量调节机构

(b) 吸风分离器调节机构

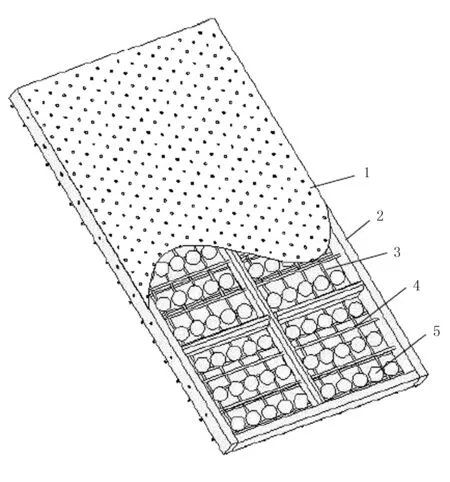

1.2.3 分离筛体的设计

根据全亚静[14]和常荣[15]的研究,制造了区别于原有规格筛体的新规格筛体,如图5所示。两种筛体参数对比如表1所示。

1.筛面 2.木框 3.托筛 4.铁条 5.弹球

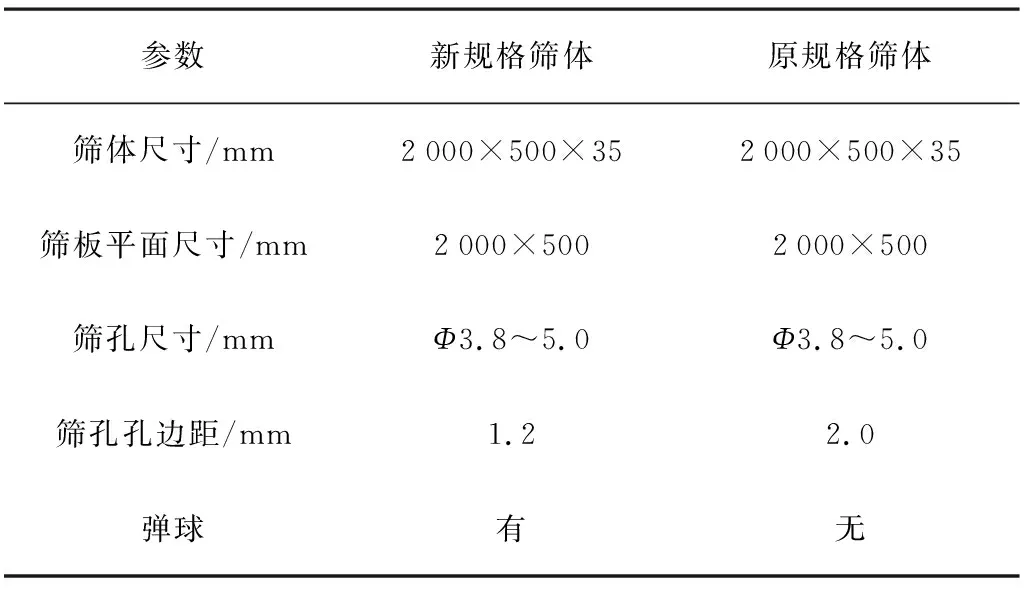

参数新规格筛体原规格筛体筛体尺寸/mm2000×500×352000×500×35筛板平面尺寸/mm2000×5002000×500筛孔尺寸/mmΦ3.8~5.0Φ3.8~5.0筛孔孔边距/mm1.22.0弹球有无

2 试验方法

2.1 试验材料

本试验所使用的材料为呼和浩特市五川农业发展有限公司提供的甜荞麦。荞麦千粒质量为24.21~36.80g,含水率为12.11%,容重为577~644g/L;不同粒径的荞麦所占比中,4.6~4.8mm所占比最大。

2.2 试验仪器

荞麦剥壳机组;电能表,DTS5188型,电流量程30(100)A,一级测量精度;电子天平,JB5374-91型,量程2 000g,精度0.01g;试验冲孔筛,2.0~5.0mm,级差0.1mm;电子台秤,TCS-150型,量程0.05~150kg,精度0.05kg。

2.3 试验过程

试验过程及指标参考JB/T 9813-2013《砻碾组合米机》中间取样试验方法[16]。

2.3.1 剥壳机料门不同开度下吨米耗电量检测

试验原料为4.6~4.8mm粒径荞麦,剥壳间隙调整到5.0mm[17],分离筛内安装孔径3.0mm和4.4mm的新规格筛体,吸风分离器调节板开到70mm,振动筛电动机转速调节到1 764r/min。提升机料门开到40mm,剥壳机料门开度开到10mm,并逐步增大,每次增大2.5mm。每个料门开度下,机组运行稳定后,计时10min收集振动筛出口处荞麦整半米和碎米,并分别记下计时开始和结束时的电表示数,计算吨米耗电量、碎米率和未分离率。

2.3.2 振动筛电动机不同转速下吨米耗电量检测

试验原料为4.6~4.8mm粒径荞麦,剥壳机料门开度开到20mm。振动筛电动机转速调节到1 617r/min,逐渐增大,其他试验过程不变。

2.3.3 不同粒径荞麦不同筛体吨米耗电量检测

分别以4.8~5.0、4.6~4.8、4.4~4.6、4.2~4.4、4.0~4.2mm粒径的荞麦做吨米耗电量试验。下筛体孔径3.0mm,上筛体孔径分别为4.6、4.4、4.2、4.0、3.8mm。剥壳机料门开度设为20mm,振动筛电动机转速设为2 058r/min,其他试验过程不变,并做新原两种规格筛体对比试验。

2.4 试验指标

生产效果指标为荞麦整半米中未剥壳荞麦占有率(未分离率)<3‰和荞麦米中碎米占有率(碎米率)<13%;功耗指标为吨米耗电量(kW·h/t)。

未分离率计算公式为

(1)

式中A—未分离率;

M3—荞麦整半米中未剥壳荞麦质量(kg);

M1—荞麦整半米质量(kg)。

碎米率计算公式为

(2)

式中B—碎米率;

M2—荞麦碎米质量(kg);

M1—荞麦整半米质量(kg)。

耗电量计算公式为

W=W10-W0

(3)

式中W—机组10min耗电量(kW·h);

W10—10min时电表示数(kW·h);

W0—10min前电表示数(kW·h)。

吨米耗电量计算公式为

(4)

式中G—吨米耗电量(kW·h/t);

W—机组10min耗电量(kW·h);

M1—机组10min荞麦整半米质量(kg)。

3 试验结果及分析

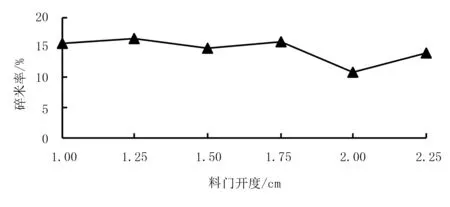

3.1 剥壳机不同料门开度吨米耗电量检测

试验结果如图6所示。

(a) 料门开度和吨米耗电量关系

(b) 料门开度和碎米率关系

(c) 料门开度和未分离率关系

料门开度增大,出米量增大,吨米耗电量减少;筛面上物料增多,料层加厚,筛孔来不及分离物料,分离效率下降,未分离率增大。料门开度为20mm时,吨米耗电量为13.40kW·h/t,碎米率为10.84%,未分离率为1.33‰,此为峰值;料门开度继续增加,物料过多,分离效率下降,出米量减少,吨米耗电量、碎米率和未分离率开始增大。因此,20mm开度为剥壳机料门最佳开度。

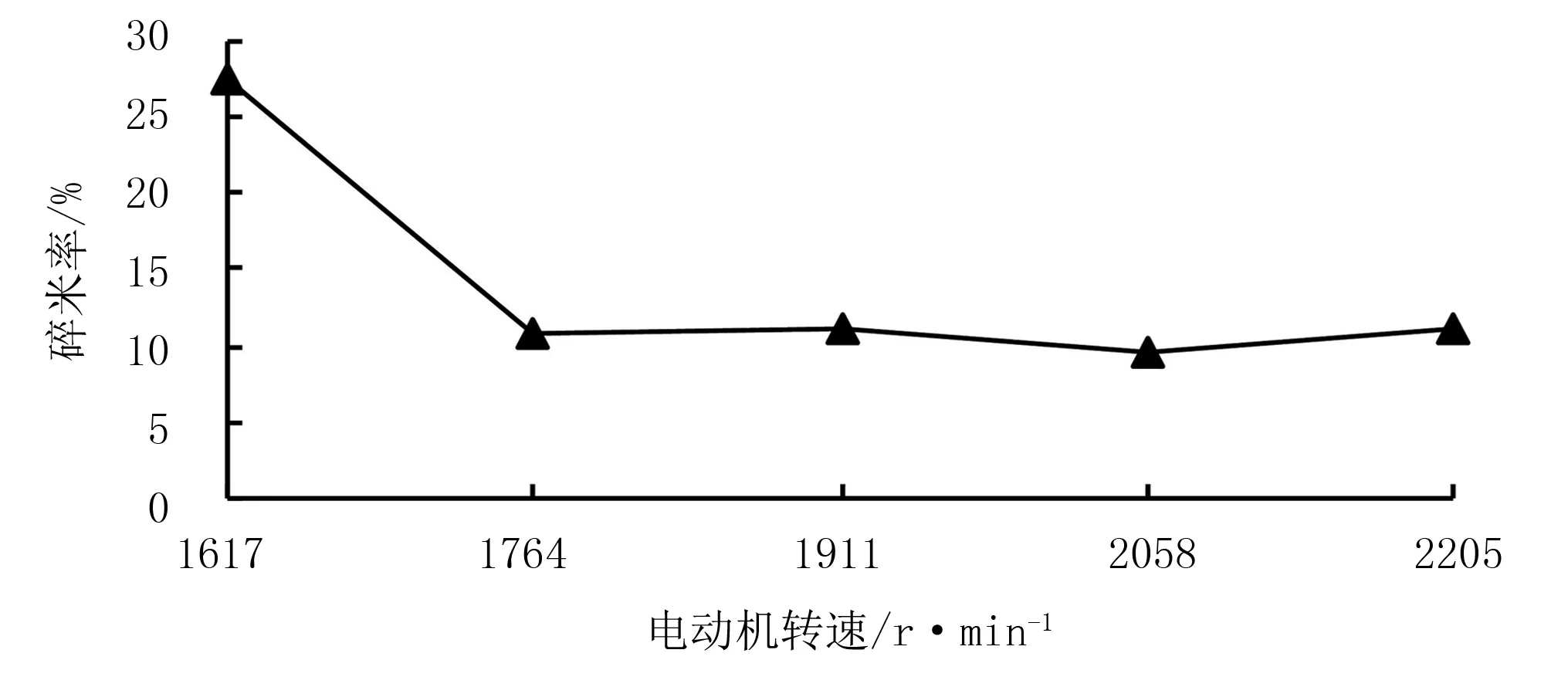

3.2 振动筛电动机不同转速下吨米耗电量检测

试验结果如图7所示。振动筛电动机转速在1 617r/min时,振动筛上的物料与筛面的相对运动速度较慢,在筛面上停留时间太长,导致筛面上物料过多堆积;频率过小筛体内的弹球无法正常工作,使得堵筛严重,因此分离效率低,出米量少,各项指标高。电动机转速逐渐增大,物料与筛面的相对速度增大,筛面上的物料逐渐变薄;弹球开始正常清理筛面,分离效率提高,出米量增加,各指标减小。电动机转速在2 058r/min时,吨米耗电量为12.21kW·h/t,碎米率为9.62%,未分离率为2.11‰,此为峰值;电动机转速继续增大,物料在筛面上的跳动过于频繁、剧烈,使原本能够被分离的物料来不及落筛而随着未剥壳荞麦直接从上出料口流出,分离效率降低,出米量降低,各项指标均升高。因此,2 058r/min为振动筛电动机最佳转速。

(a) 电动机转速和吨米耗电量关系

(b) 电动机转速和碎米率关系

(c) 电动机转速和未分离率关系

3.3 不同粒径荞麦不同筛体下吨米耗电量检测

试验结果如图8所示。

(a) 荞麦粒径和吨米耗电量关系

(b) 荞麦粒径和碎米率关系

(c) 荞麦粒径和未分离率关系

随荞麦粒径增大,吨米耗电量、碎米率呈减小的趋势,未分离率呈上升的趋势。当荞麦粒径在4.8~5.0mm时,吨米耗电量、碎米率最小,未分离率最大;在同一粒径下,使用新筛体吨米耗电量比原筛体下降4.30%,碎米率下降1.36%,未分离率下降0.72‰。

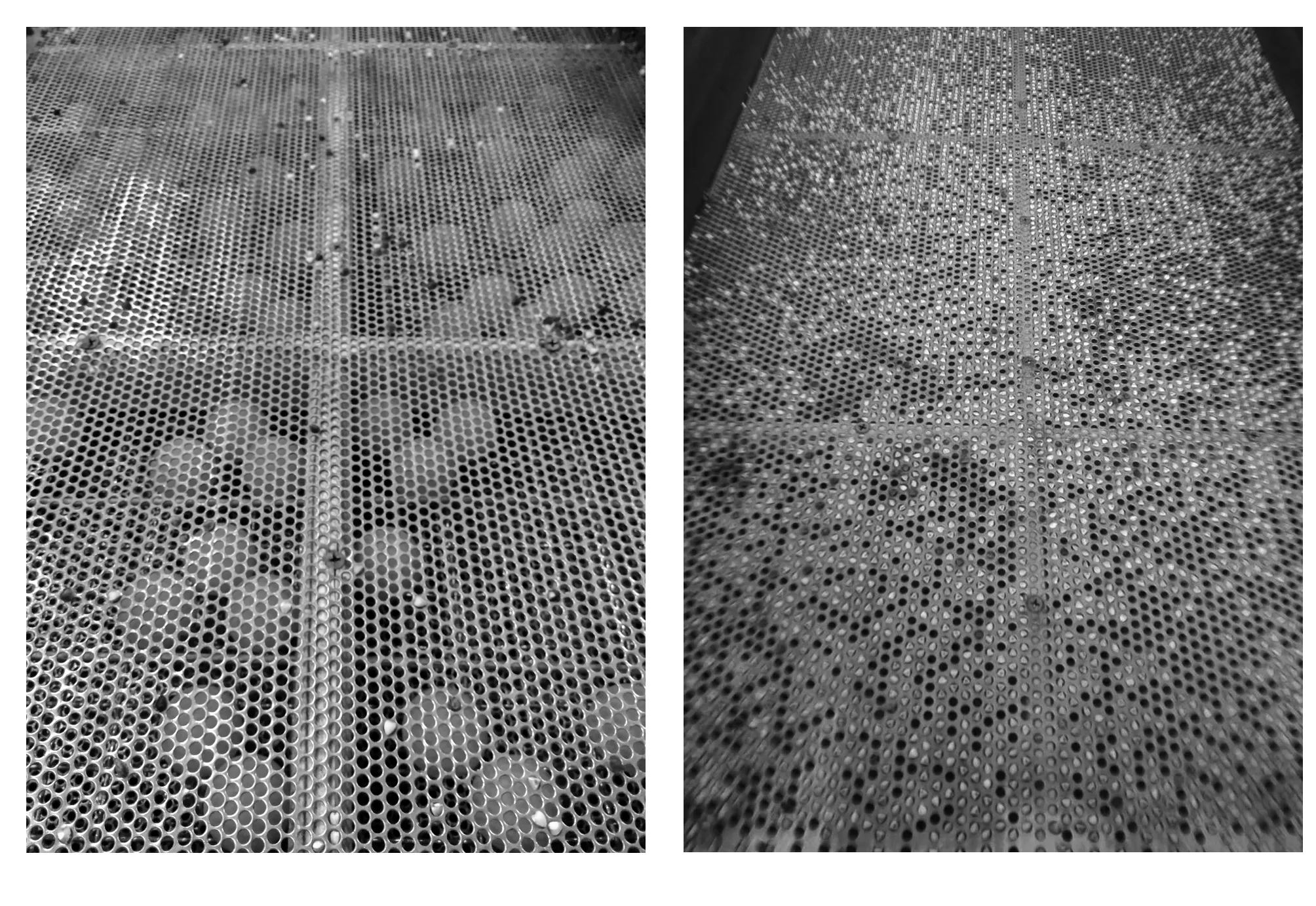

由图9可知:原规格筛体工作一段时间后,严重堵筛,影响分离效率,新规格筛体则保持了很好的清筛功能。

新筛体 原筛体

4 结论

1)剥壳机料斗料门开度为20mm,振动筛电动机转速为2 058r/min,吨米耗电量最小,生产效率高。

2)剥壳机料斗料门开度为20mm,振动筛电动机转速为2 058r/min,荞麦吨米耗电量和碎米率随粒径的增大而减小,未分离率随粒径增大而增大。

3)剥壳机料斗料门开度为20mm、振动筛电动机转速为2 058r/min时,同样粒径荞麦在使用新规格筛体时比用原规格筛体吨米耗电量降低4.3%,碎米率降低1.36%,未分离率降低0.72‰,且工作稳定,不易堵筛。

本试验的剥壳间隙是根据前人研究得出的,不同粒径荞麦的最佳剥壳间隙略有不同,建议在今后试验中对不同粒径荞麦采用不同剥壳间隙。

参考文献:

[1] 张玲,高飞虎,高伦江,等.荞麦营养功能及其利用研究进展[J].南方农业,2011(6):74-77.

[2] 李双红,张礼秀,杨莹,等.荞麦营养及其产品开发的研究进展[J].陕西农业科学,2015(7):57-60.

[3] 胡新中,李小平.燕麦荞麦产品加工现状与思考[J].农业工程技术:农产品加工业,2013(12):24-27.

[4] 周风林,陈铁英,冯爱莲.荞麦米加工生产线[J].农村牧区机械化,1998(4):28-28.

[5] 刘天国,邬文斌.中小型荞麦加工生产技术[J].粮油加工与食品机械,2001(11):52-53.

[6] 车文春.全自动荞麦脱壳机械设备的研制[J].甘肃科技,2003,19(5):19-20.

[7] 邢凯.荞麦米加工过程功率消耗及生产率影响因素的优化[D].呼和浩特:内蒙古农业大学,2014.

[8] 孙晓靖,杜文亮,赵士杰,等.苦荞麦脱壳方法的试验[J].农业机械学报,2007(12):220-222.

[9] Denisko O A,Tkachuk A I.Experimental Study of Technological Efficiency Vibrating Peeling Grain[J].Scientific Bulletin of NUBiP Ukraine,2010(3):274-280.

[10] 刁斯琴,杜文亮,隋建民,等.剥壳间隙对荞麦整半米率的影响规律[J].食品与机械,2013(3):191-193,221.

[11] 吴英思,杜文亮,刘飞,等.荞麦剥壳机分离装置的改进试验[J].农业工程学报,2010,26(5):127-131.

[12] 刘闯.荞麦米分离过程中分离性能参数的分析与试验研究[D]. 呼和浩特:内蒙古农业大学, 2014.

[13] 方大千.实用电工手册[K].北京:机械工业出版社,2012.

[14] 全亚静.荞麦分级及其对荞麦剥壳效果的影响研究[D].呼和浩特:内蒙古农业大学, 2014.

[15] 常荣,杜文亮,陈伟,等.弹球清筛对荞麦分级效率影响的试验研究[J].农机化研究,2016,38(3):187-190,195.

[16] 全国农业机械标准化技术委员会.JB/T 9818-2013 砻碾组合米机[S].北京:机械工业出版社,2013,25.

[17] 陈伟,杜文亮,魏鹏,等.剥壳间隙周向均匀性对荞麦剥壳的影响[J].农机化研究,2017,39(9):19-24.