玉米移栽机的自动送苗装置研究

2018-07-03张海芸李亚萍

张海芸,李亚萍

(1.新疆石河子职业技术学院,新疆 石河子 832000;2.石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

玉米幼苗移栽在移栽过程中会受到恶劣环境干扰,导致其成活率较低,因此在实际移栽过程中需要通过高效率移栽机进行幼苗移栽。当前国内的玉米移栽机主要以半自动机械结构为主,在实际使用过程中需人工喂苗,存在效率低等问题,已经无法满足我国大多数地区的幼苗移栽需求,因此需要通过自动化送苗装置提升送苗效率。为此,本文对玉米移栽机的自动化送苗装置工作原理进行分析,设计了一种自动化送苗装置。该机构在工作过程中,需要进行有序的分苗、喂苗,以保证幼苗在分苗过程中不受到损害,并从设计成本出发,以保证所设计的自动化送苗装置可满足农户实际需求,具有一定实用价值。

1 设计原理及机构

1.1 育苗方式

本文采用自动送苗装置进行玉米钵体苗的移栽,为提高移栽效率,配合自动移栽机的工作原理以及工作方式,选择穴盘育苗作为本研究的育苗方式。在实际育苗过程中,以育苗穴盘作为载体进行育苗,使用的育苗穴盘多以塑料材料为主。选择合适的穴盘对幼苗成长有重要作用,穴盘幼苗穴尺寸及间距规格过大会导致面积利用率较低,过小会导致右面在生长过程中出现连根现象。因此,需要选择合适的穴盘。本文在设计穴盘过程中主要从以下几点进行考虑:

1)其材料需是塑料材质,不易腐败,使用方便,且可反复利用;

2)穴盘装置没有棱角,可将其装在自动输送装置上进行移栽工作;

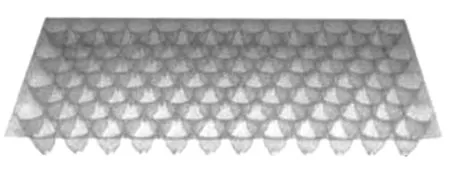

3)穴盘需要具有一定透明度,便于观察幼苗根系的生长情况。育苗穴盘如图1所示。

图1 育苗穴盘

基于以上需求,本文选择的是100穴的育苗穴盘,且为有机塑料的透明穴盘,可重复利用5~6次,并可有效回收,不会对环境造成污染。

1.2 总体设计

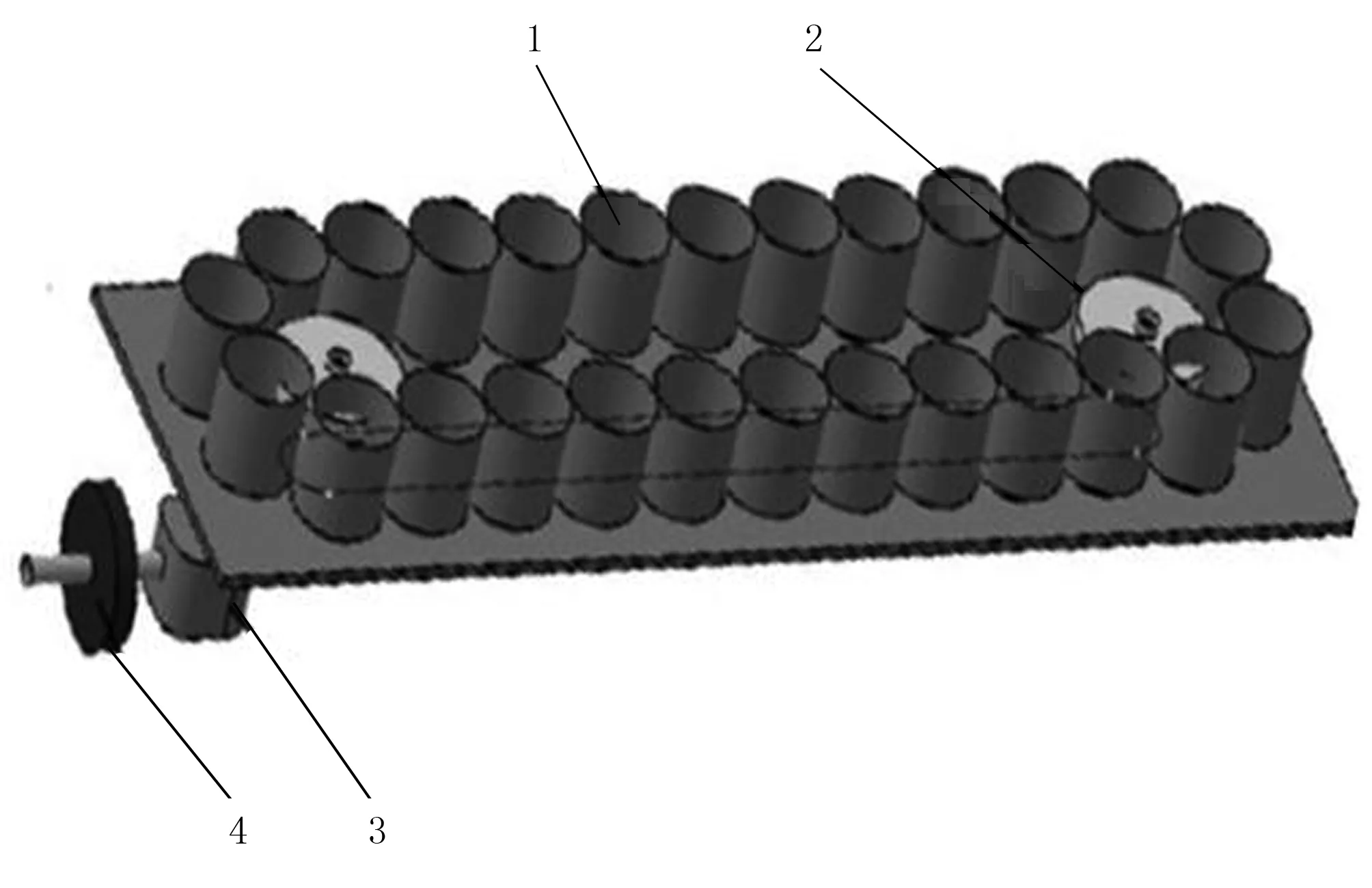

玉米移栽机自动送苗装置结构,如图2所示。该玉米自动送苗装置在研究过程中主要通过苗盘对玉米幼苗进行固定,苗盘可在进行双向位移,并可通过机械结构实现幼苗的顶苗、夹苗、输苗、落苗等过程。在实际工作过程中,由人工将幼苗放置于苗盘上,之后机械结构中的小支撑部位便会将幼苗顶出;此时大支撑部位则会回位,在气缸结构的驱动下使苗夹转向架旋转,平行于钵苗;与此同时,所有独立苗夹均会在气缸结构的作用下进行收缩;接苗机构主要用于钵体苗的夹取工作,将钵体苗放置于苗桶中。在接苗过程中,底端挡板部分会打开,同时拔苗机构开始工作,将接苗机构中的钵体苗进行拨动,防止钵体苗出现不下落的情况。自动送苗机构中的输送装置主要由滚子链及链轮组成,该机构运转后便可进行钵体苗的运输工作。

1. 苗夹转向架 2.苗盘固定架横向移动气缸 3.苗盘固定架纵向移动气缸 4.苗盘固定架 5.步进移位机构 6.集排式顶苗机构 7.苗盘大支撑座 8.苗盘小支撑座 9.取苗机构 10.机架 11.落苗机构 12.接苗机构 13.输苗机构 14.拨苗机构图

2 关键部件设计

2.1 苗盘固定架倾斜角

苗盘固定架主要用于固定苗盘,以提高结构稳定性,便于展开移栽过程中的各项操作。移栽过程中需要将钵苗盘放置于苗盘固定架上,且其底部需紧靠于固定架,苗盘的侧面放置固定架下支撑板。通过以上分析可知:苗盘固定架对苗盘影响最大的参数就是固定架的倾斜角度,角度过小会导致整个机构尺寸变大,会直接导致后续顶苗过程受到影响;角度过大则会导致苗盘与地面角度趋于竖直状态,钵苗可能会因为重力影响出现下落的情况,尤其是在旱地中作业会导致大量钵苗损失。钵体苗在苗盘中的受力分析如图3所示。

为得到固定架的倾斜角,对钵体苗在苗盘中的受力情况进行分析可知

Fx=Gcosα1

式中Fx—钵体苗受到重力的轴向分力;

G—钵体苗自身重力;

α1—固定架倾斜角。

在实际分析中要求Fx>0,由此可知

cosα1>0,0<α1<90°

结合实际情况进行分析,在旱地多为地不平整地面,因此在倾斜角度的选择时应适当提升其角度值,本研究取固定架的倾斜角度为80°。

图3 钵体苗在苗盘中的受力分析

2.2 步进机构齿轮参数设计

在实际作业过程中需要采用分批作业方式进行取苗,在此过程中需要通过小齿轮进行递进带动。对钵体苗的运动过程进行分析,得到其钵苗盘向下移动一格的条件为

式中l0—苗盘纵向苗穴中心距;

N—编码器分辨率;

n—钵苗盘下降一格后编码器转动的栅格数;

Z—齿轮齿数;

m—齿轮模数;

P—齿轮节距。

在实际设计过程中,设置编码器的分辨率为400P/R(400个脉冲每圈),栅格数为120,可得

由此可知,n1=[n]=120。

钵苗盘规格为100穴且每穴直径为12mm,顶苗杆取孔径的80%,设定其尺寸为10mm,该尺寸差距在合理空值范围内。在实际设计过程中需要保证钵苗盘在其纵向移动12次后累计的尺寸误差需要小于顶苗杆与钵苗学的半径差距,即

在实际工作过程中,编码器部分发出120个脉冲信号均被接收器接收到后便会对对气缸阀部分进行控制,气缸的纵向会停止移动。

2.3 送苗装置部件设计

顶苗装置主要功能是将钵苗从穴中顶出,其运动主要由凸轮装置进行驱动,如图4所示。

1.顶针 2.顶苗凸轮轴 3.回位弹簧 4.顶针导柱 5.导板

该结构中含有顶针导柱,上有一排顶针,可将穴中的钵苗顶出,前文设计其尺寸为10mm。工作时,通过凸轮轴带动顶针运动,采用循环往复式收缩及伸出将钵苗顶出,从而实现顶苗过程。

接苗装置机构主要由一排空心结构组成,该结构并未完全封闭,顶苗过程完成后接苗装置就会接收到一整排钵体苗;之后机构便在其自身结构中进行一定角度的旋转,运动至分苗机构上方,并将玉米钵苗放置于分苗装置承接筒。在整个过程中,其运动轨迹为弧形,该种运行方式会保证其运动过程不出现震荡,且不会出现脱落等情况。接苗装置如图5所示。

1.旋转轴 2.动力轴 3.空腔机构

图6为分苗机构的结构设计图。由图6可知:该机构将一排成承接通固定于链条上,通过链条的运动带动套筒的往复运动。该机构与地轮相连,可实现与地轮部分的协同工作,便于将玉米苗按照一定间距进行分苗处理,且随着地轮的运动分苗装置可以连续运动。

1.承接筒 2.导向链轮 3.换向机构 4.动力输入轮

2.4 自动输苗机构设计

图7为自动输苗机构的二维设计图。由图7可看出:该结构中左轮轴上端用套筒将其固定,配合螺栓将其与左固定板连接在一起,右轮轴上端通过螺栓固定在减速箱上。该结构采用链传动方式,右端固定架具有一定可转动空间,其转动中心点为减速箱的横梁圆柱,转动幅度不大。结构中的链轮三以及链轮四均安装在链轮的连接轴上,链轮三安装在连接轴上部,链轮四安装在连接轴下部。通过螺栓将传感器固定于右链轮轴上,链轮三转动1个周期会对传感器造成4次触发,传动链系统则固定于固定架的横板上。

1.输苗支架 2.链传动右固定架 3.输苗桶传送链 4.传感器固定架 5.传感器 6.链轮三 7.螺栓 8.右链轮连接轴 9.链轮四 10.输苗后板 11.连接板 12.减速箱下板 13.减速箱 14.链传动左轮轴 15.左链轮上固定套筒

本机构采用传动链进行传动,因此需对传动链的传动比进行计算,结合实际情况进行分析。自动送苗装置与地轮传动比可表示为

式中I—自动送苗装置与地轮传动比

n1—地轮转速;

n2—自动送苗装置转速;

N—自动送苗装置周期送苗数,取4;

A—株距,取30cm;

D1—地轮直径;

δB—滑移率,取5%。

则有

在进行机构设计过程中主要采用三级传动模式:一级传动的主动轮和从动轮的齿数均设置为20,二级传动的主动轮和从动轮的齿数均设置为20,三级传动的主动轮和从动轮的齿数均设置为20。

对传动链条的节数进行分析,其计算公式为

式中Z1—制动轮齿数,取20;

Z2—从动轮齿数,取20;

L—链传动中心距;

P—链节节距,取13。

取L1=280mm,计算一级传动链条节数,即

取L2=320mm,计算二级传动链条节数,即

取L3=650mm,计算三级传动链条节数,即

3 田间试验

在以上设计的基础上进行综合性分析,并进行试验研究。试验中,将综合伤苗率和成功取苗率作为评价指标,并进行综合性分析,在此基础上得到相应的结果。在实际分析中主要通过以下统计方法进行计算,即

CSR=GDR+SDR

式中GSR—综合伤苗率;

GDR—钵苗基质破损率;

SDR—钵苗损伤率;

SPR—成功取苗率;

WSD—残留、破损基质质量;

WES—取出钵苗质量;

NDR—损伤钵苗数量;

NS—取苗总数;

NPR—成功取出钵苗总数。

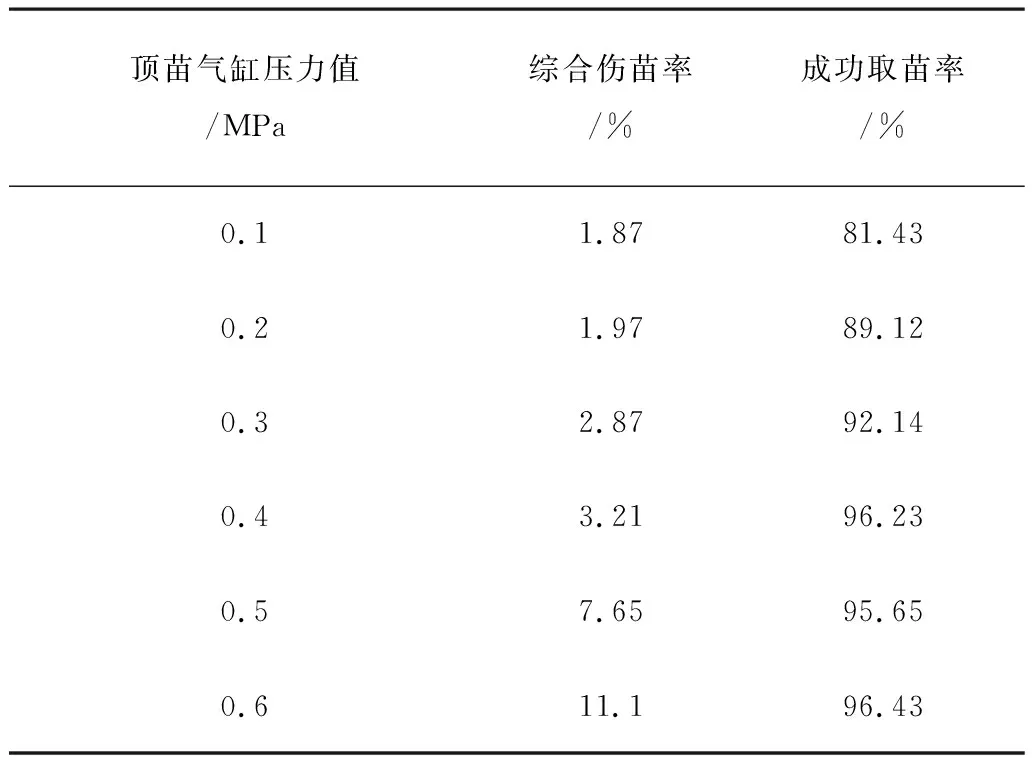

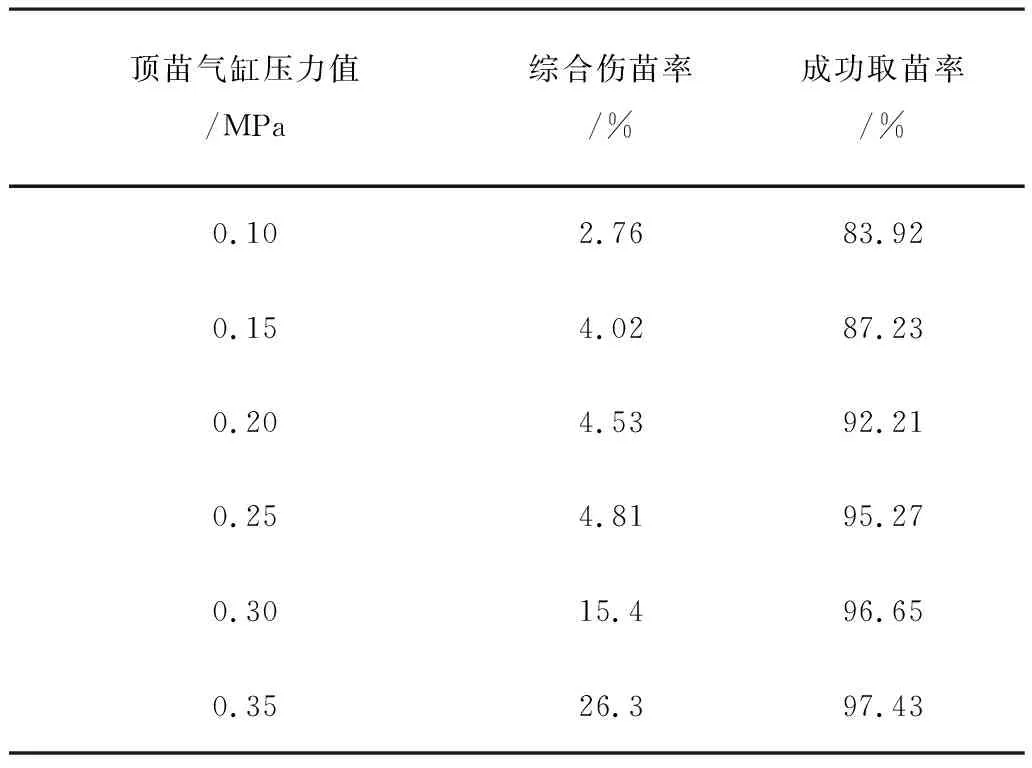

通过以上统计方式分析试验,得出的结果如表1和表2所示。

表1 顶苗气缸压力试验结果

表2 取苗气缸压力试验结果

由表1、表2可知:在顶苗时,气缸压力在小于0.4MPa时其取苗成功率不断上升,超过0.4MPa后取苗成功率不断下降,因此顶苗气缸的最佳压力设置在0.4MPa,此时综合伤苗率也在合理范围;同理,可知取苗压力设置在0.25MPa为最佳。

4 结论

1)设计了实用性较强的自动送苗装置。结合育苗穴盘实际需求,选择100穴的育苗穴盘,且为有机塑料的透明穴盘,可重复利用5~6次,并且可有效回收,不会对环境造成污染。

2)旱地多为不平整地面,因此在倾斜角度的选择时应适当提升其角度值,本研究取固定架的倾斜角度为80°。

3)对钵体苗的运动过程进行分析,并对自动送苗装置部件进行结构设计。本机构采用传动链进行传动,因此在需要对传动链的传动比进行综合研究,一级、二级、三级传动链条的传动链条节数分别为64、70、122。

4)通过田间试验,确定顶苗气缸的最佳压力设置在0.4MPa,最佳取苗压力设置在0.25MPa。

参考文献:

[1] 谭胡心,郑扬.自动化玉米移栽机送苗装置的研究[J].农机化研究,2017,39(7):252-255.

[2] 王海洋,张伟,候永瑞.玉米钵育移栽机自动供苗装置设计及运动仿真[J].农机化研究,2016, 38(6):143-148,154.

[3] 徐广鹏,张闯闯,杨铁钢,等.一种种苗移栽机自动取苗送苗装置[J].农机化研究,2016, 38(6):249-252.

[4] 杜成权,陈霖,方龙羽,等.半自动玉米肥团移栽机的设计[J].南方农业,2016(8):1-2.

[5] 石铁.全自动玉米秧苗移栽机的研制与试验[J].农业工程学报,2015,31(3):23-30.

[6] 宋玉洁,胡军.玉米移栽机分苗机构的结构设计与参数分析[J].农机化研究,2017,39(7):93-97.