双相不锈钢2205+Q345C复合钢板研制

2018-07-02

(四川惊雷科技股份有限公司,四川宜宾644623)

0 前言

2205+Q345C爆炸复合钢板是将具有良好耐全面腐蚀和局部腐蚀性能的2205双相不锈钢(00Cr22Ni5Mo3N)作为覆层,Q345C为基材,通过爆炸复合的方式结合在一起的金属复合材料,可降低生产成本,因此广泛应用于冶金、石油化工、水利、真空制盐等工业领域[1-2]。在水利工程中,美国、日本等在建造高水头水利发电站时已大量使用双相不锈钢或双相不锈钢复合钢板,原因是双相不锈钢或双相不锈钢复合钢板既具有较高强度,又具备高流速下的耐气蚀性和泥沙冲击下的耐磨性以及水质变化的耐腐蚀性。我国在长江三峡、向家坝、溪洛渡等工程中,在排沙泄水管道、永久船闸等地方大量使用复合钢板,仅三峡工程就使用了8 300余t。焊接工作者对2205双相不锈钢的焊接性能、耐蚀性能等也进行了许多研究[3-5]。

本研究以2205+Q345C为例,详细介绍金属复合板生产中爆炸复合、热处理、覆层拼接及未结合补焊等几道关键工序的质量控制。

1 实验材料和方法

1.1 实验材料

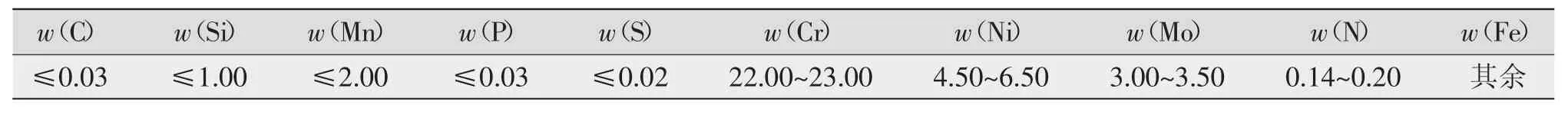

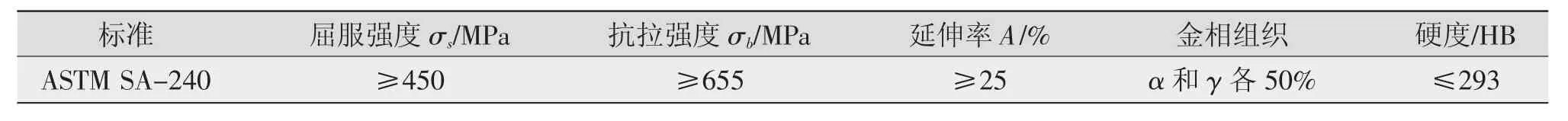

实验材料为4 mm 2205不锈钢+20 mm Q345C钢的复合板,其化学成分及力学性能见表1~表4。

1.2 实验方法

按GB/T6396-2008《复合钢板力学及工艺性能试验方法》进行力学性能试验,耐蚀性实验按ASTM A923中的C法和GB/T4334-2008 E法进行。

表1 2205不锈钢的化学成分%

表2 2205不锈钢的力学性能

表3 Q345C钢的化学成分%

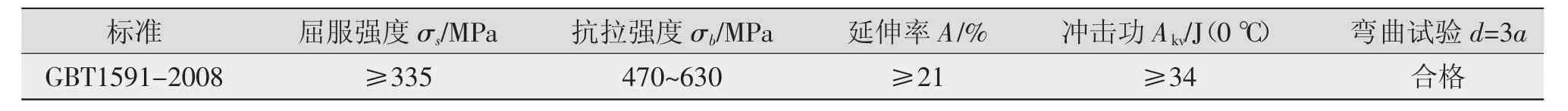

表4 Q345C钢的力学性能

2 结果与讨论

2.1 爆炸焊接工艺参数控制

2205双相不锈钢的屈服强度是奥氏体不锈钢的2倍,这一特性使设计者在设计产品时可减轻设备质量,但同时也增加了爆炸复合生产的难度。由于屈服强度较高,使其发生塑性变形以形成爆炸焊接所需的碰撞角变得更为困难,所以用常规奥氏体不锈钢爆炸复合工艺很难达到理想的复合效果。必须调整爆炸焊接工艺以解决物理性质、化学成分以及力学性能均存在较大差异的两种材料的焊合问题,从而达到技术条件规定的结合率。

根据2205双相钢的特性,通过理论分析和实验验证制定出2205+Q345C爆炸复合的工艺参数,包括:

(1)预设角。指覆板与基板之间的夹角,在较大面积板材的爆炸焊接装置中,推荐采用平行法(即预设角为0)。

(2)板间距。指覆板与基板之间的距离。为了使覆板获得爆炸焊接所需的碰撞速度,必须保证一定的板间距。但是由于2205双相钢超高的屈服强度,在爆炸复合前因拼接后变形而很难保证其平整度,在局部区域可能无法达到爆炸焊接所需的加速距离,因此板间距大于一般奥氏体不锈钢。

(3)炸药密度。爆炸焊接是以炸药爆炸产生的能量作为复合能源,而炸药爆炸能量与爆速关系十分紧密,炸药爆速直接决定基、覆板的碰撞速度;当炸药密度在一定范围内变化时,炸药爆速一般随炸药密度的增加而增大,所以炸药密度是控制炸药爆速的重要参数。因此,当炸药品种选定后,控制炸药密度显得十分重要。

(4)炸药配方。复合钢板爆炸焊接一般采用混合炸药,必要时添加一定的附加物,以改善炸药爆炸性能和安全性。应专门针对高屈服强度材料进行炸药配方,以控制爆轰速度和猛度。

(5)装药厚度。爆炸焊接采用平面装药,即在覆板上表面形成具有一定厚度的炸药量,装药厚度不仅决定爆轰能量的多少和爆轰载荷的大小,而且与爆速的关系十分密切。因此,装药厚度是决定爆炸焊接能否成功以及复合质量优劣的关键参数之一。

(6)基础。爆炸焊接的基板必须置于某种基础之上,如果基板与基础之间有空隙,或者基础的声阻抗与基板的声阻抗匹配不恰当,则会在基板与基础的接触界面上产生拉伸波,可能会分离基板与基础之间刚刚形成的固相结合界面。所以基础的选取是爆炸焊接中的一个重要环节。

通过上述工艺控制,较好解决了4 mm的2205与20 mm的Q345C的复合质量,一次性复合面积超过25 m2,经超声波检测,结合率达到99.95%,完全满足标准NB/T47002.1-2009 B1级质量要求。

2.2 复合钢板热处理及其性能

复合钢板在爆炸过程中会产生较大的内应力,造成基、覆层的抗拉强度、屈服强度和硬度均有所升高,塑性和韧性降低,这一现象的出现将影响覆层耐蚀性能特别是抗应力腐蚀性能,同时也影响复合钢板的冷成型。因此,采取适当的热处理消除或减少爆炸复合时产生的硬化效应和内应力,保证基材性能符合标准要求非常必要。根据2205和Q345C的物理和化学性质的较大差异,这两种材料的热处理规范有很大区别。选择两者均适合的热处理规范,既要考虑2205的耐蚀性不受影响,同时又要保证Q345C的力学性能。当温度为650~975℃时,即使在较短时间内停留,也会析出有害相。当温度超过1 100℃以后[3-5],只要保持一定时间就能使各种金属沉淀物完全溶解,但基材在高温下会造成晶粒粗大,降低材料的塑性和韧性。通过大量的试验研究和理论分析,生产上选择低于650℃的热处理,控制好加热温度、保温时间以及冷却速度,能够很好地保证基材的力学性能和覆层的耐蚀性能。

经热处理后的复合钢板力学性能见表5。金相组织为50%奥氏体+50%铁素体,按ASTM 923 C法耐蚀性的要求值为10mdd,实测值为0.676mdd,按GB/T4334-2008 E法测试无裂纹,耐蚀性能良好。

2.3 复合钢板的覆层拼接及未结合补焊

2.3.1 焊接特点

焊接热循环对2205双相钢焊接接头的组织影响很大。焊接时焊缝和热影响区都会有重要的相变发生,进而影响其耐蚀性和韧性。焊接的关键是如何保证焊缝和热影响区保持适量的铁素体相(α相)和奥氏体相(γ相)。

热影响区的高温区加热时奥氏体完全溶解,成为单一的铁素体。高温区的α相向γ相的转变是不平衡的,快速冷却时铁素体来不及转变成奥氏体,导致该区域存在大量铁素体,从而影响接头性能。另外,焊缝中含有一定量N,N在铁素体中的溶解度很低,易导致氮化物析出,也会导致其韧性和耐蚀性下降。

与热影响区的高温区转变相同,焊缝从高温冷却时铁素体向奥氏体转变也是不平衡的,其主要影响是焊缝中的化学成分和冷却速度。如果焊缝金属与母材的化学成分相同,就会造成焊缝中铁素体含量过高。由于Ni是奥氏体形成元素,因此在焊材中适当增加w(Ni)有利于提高焊缝中奥氏体比例,这就是焊材采用9Ni的原因。另外,N也是奥氏体形成元素,在焊材中加入适量N元素,焊缝在快速冷却时可获得更多的奥氏体。根据文献[3-5]和本研究试验结果,焊缝的γ相保持在30%~65%,热影响区的α相不超过70%,可保证焊接接头的耐蚀性。2205复合钢板的生产在焊接方面主要涉及覆层拼接和未结合区域补焊,对此分别进行了系列焊接试验。

2.3.2 覆层拼接

根据工程上需要的板副尺寸,2205覆层一般要求拼接。覆层拼接普遍采用焊条电弧焊和钨极氩弧焊。不加丝的等离子弧焊通常不推荐用于2205钢的焊接,原因是不加丝的焊接会增加焊缝铁素体含量,影响焊缝的韧性和耐蚀性。从试验结果来看,如果采取适当的措施也可保证焊缝的双相组织,一是焊接时在离子气和背保气中加入一定量的N2,在一定程度上提高焊缝的奥氏体含量;二是等离子拼缝在后续复合钢板的消应力热处理时采取高温处理,恢复焊缝金属的相平衡。

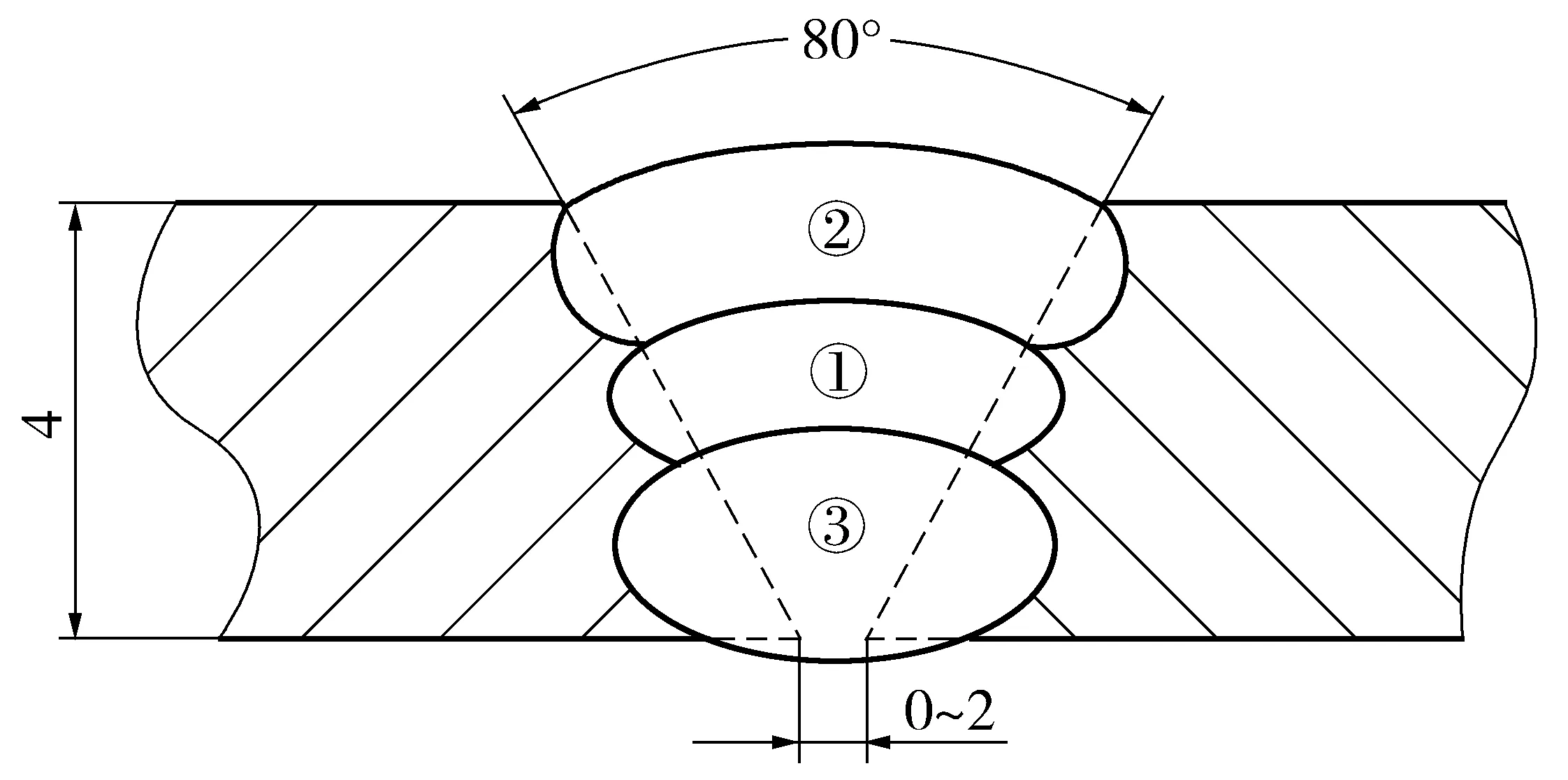

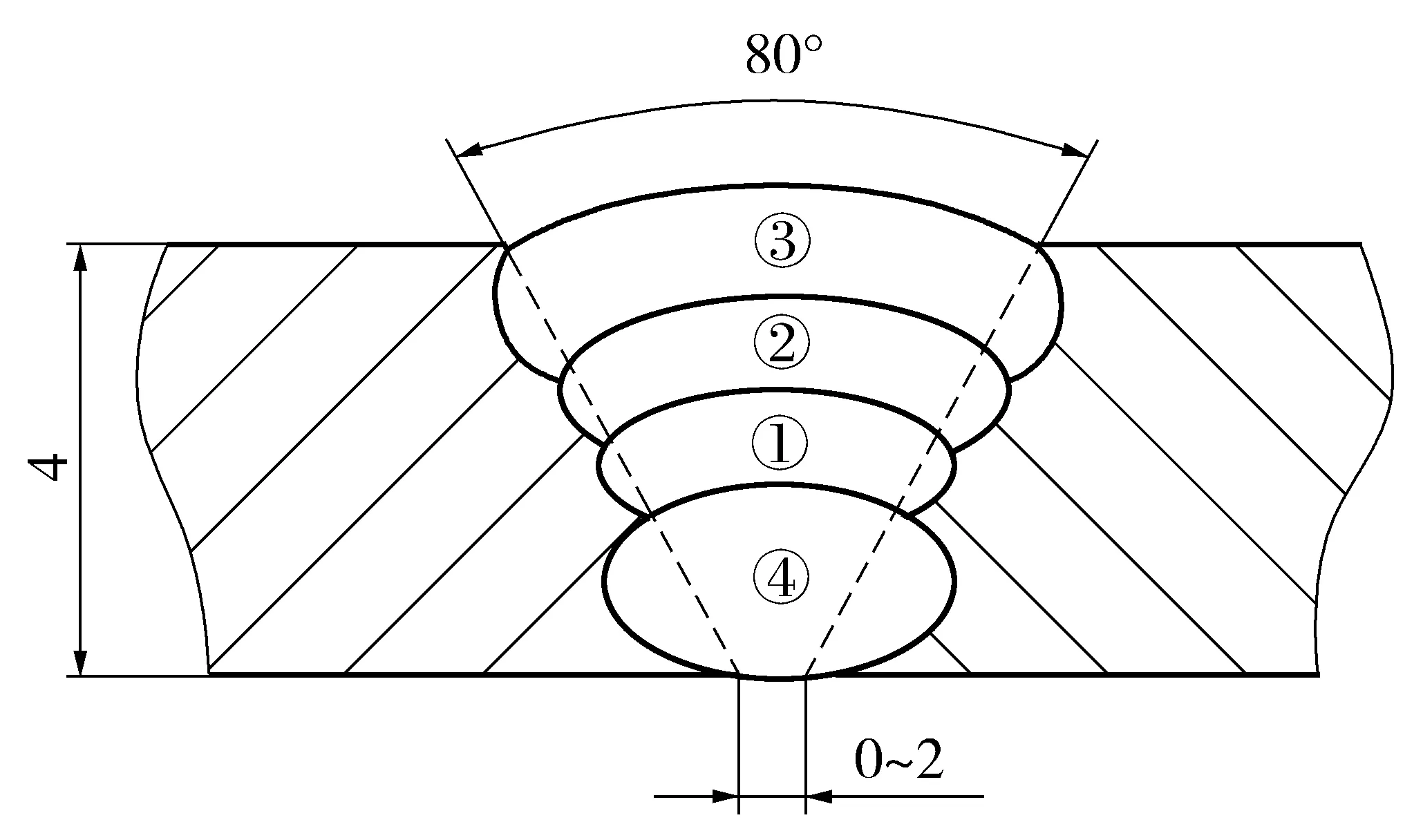

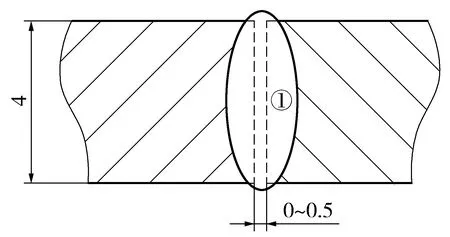

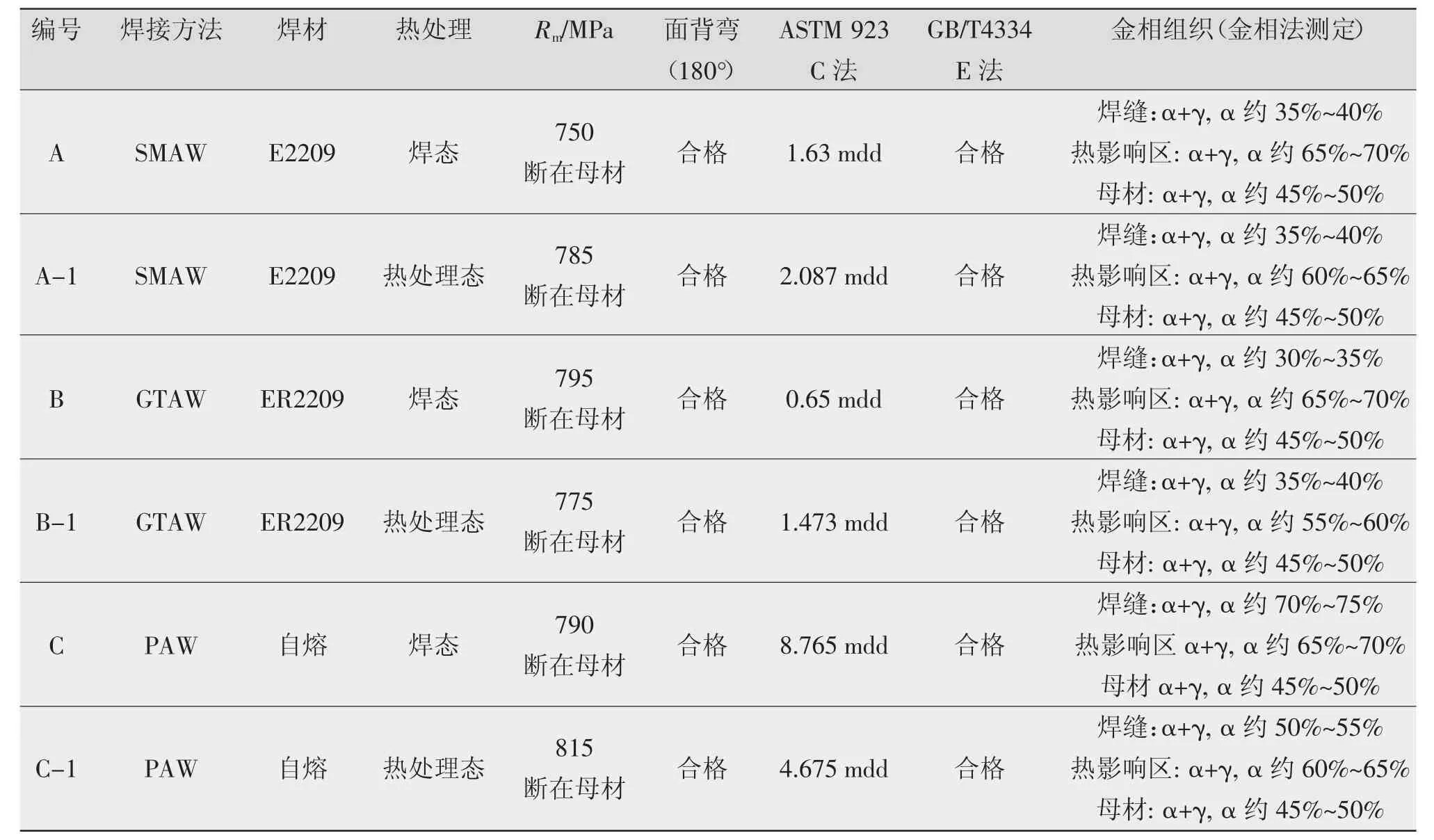

焊条电弧焊、手工氩弧焊和等离子弧焊的拼焊简图如图1~图3所示,其接头力学性能数据见表6。

图1 焊条电弧焊

图2 手工氩弧焊

图3 等离子弧焊

试验结果表明,采用焊条电弧焊、手工钨极氩弧焊和等离子弧焊焊接2205薄板,在焊态下焊接接头的各项指标均能满足要求。双相钢一般不推荐焊后热处理[2],但由于复合钢板制造工艺的特殊性,需要进行消除爆炸应力的热处理。只要复合板的热处理温度和保温时间选择恰当,热处理对焊缝耐蚀性影响是可以控制的。至于焊态情况下的等离子自熔焊缝,虽然铁素体含量偏高,但腐蚀结果仍在合格范围内,而经高温热处理后,部分铁素体转化成奥氏体,使得焊缝中奥氏体比例有所提高,从而提高焊缝的耐蚀性。

2.3.3 堆焊(补焊)试验

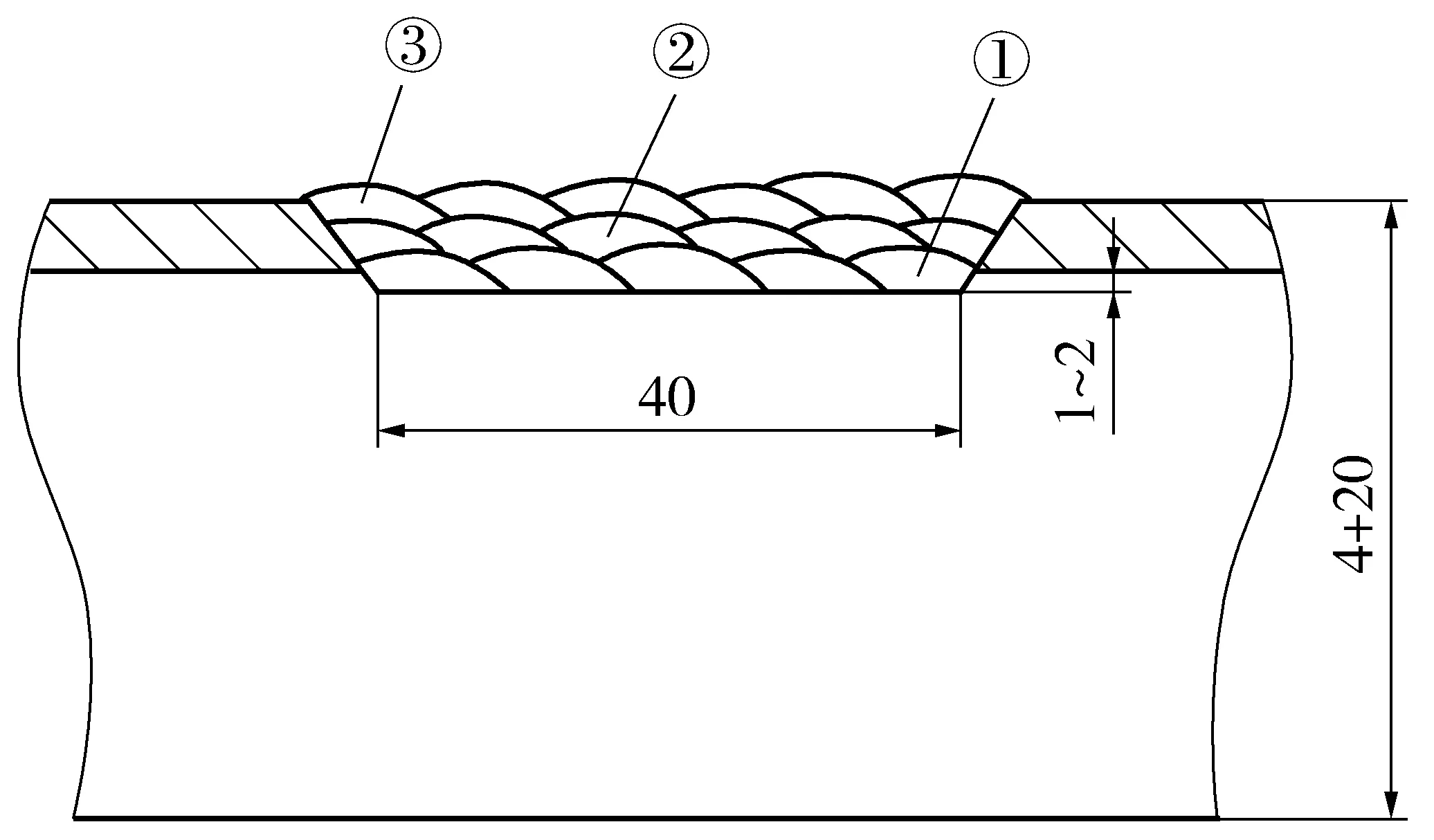

复合钢板爆炸焊接时,其结合率受很多因素影响,除爆炸焊焊接工艺参数外,还有天气的影响。这些因素的变化有时会造成基层与覆层出现未结合的现象。当工程上所需复合钢板质量等级为B1级即100%结合时,就存在未结合区域的补焊问题。由于未结合区域形状不规则,目前大多采用操作灵活简单且质量稳定的焊条电弧焊进行修补。针对2205+Q345C复合板,根据耐腐蚀程度高低要求,过渡层焊材既可选择E309MoL,也可选择E2209,而填充和盖面均选择E2209。补焊选择在复合钢板消应力热处理后进行。堆焊示意如图4所示。

表6 覆层拼接试板力学性能数据

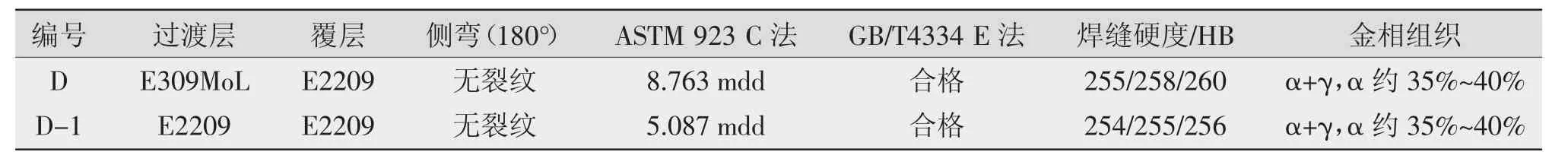

D试样过渡层为E309MoL,覆层为E2209,D-1试样过渡层和覆层均为E2209,试验数据见表7。可以看出,选择E2209焊接过渡层和覆层,其焊缝耐蚀性更优。

2.3.4 保证焊接质量的措施

图4 堆焊

(1)焊材选择。

对于焊后不经固溶处理的2205焊接接头,应选择9Ni焊材,其原因为:Ni是奥氏体形成元素,当焊接接头冷却速度快,Ni的加入不会导致焊缝铁素体过多,能保持其双相比。此外,Ni可减缓析出相的析出速度,富Ni焊缝中不易出现氮化铬等有害相[2]。除 Ni外,焊缝金属中的 C、Cr、Mo、N 等元素应控制在适当比例,Cr、Mo含量不宜过高,太高易导致σ相析出,但也不宜过低,否则影响其耐蚀性。

表7 补焊试样性能数据

(2)热输入及焊接规范参数控制。

2205的焊接热输入为0.5~2.5 kJ/mm[2],层温应小于等于150℃,多层多道焊有利于改善热影响区的相比例和性能。热输入过低,冷却速度太快,导致HAZ的α过多,韧性和耐蚀性下降;热输入过大则易产生中间相。推荐最佳热输入为1.0~1.2 kJ/mm。2205复合板推荐规范为:焊条电弧焊,φ3.2,100~110 A,速度 14~18 cm/min;φ4.0,150~160 A,速度20~24 cm/min。

(3)层温影响。

2205焊接时一般不需要预热,其层温上限控制在150℃以内。层温过高,若连续堆焊,则焊接区域冷却太慢,会析出有害相,严重时焊缝开裂,这在复合板未结合区域的补焊时应引起高度重视;但层温也不宜过低,过低会造成焊接接头冷却速度过快,从而导致HAZ的铁素体含量增多,特别是纯2205厚板的焊接。根据经验,层温控制在50~150℃较为合适。

(4)热处理对焊缝性能的影响。

2205钢经过焊接热循环后,焊缝和HAZ已不是原有双相钢的相比例,特别是HAZ的α相比例可能约高达70%,此时HAZ内奥氏体量少且有纯铁素体晶界,铁素体晶内还会析出较多的氮化物,特别是表面与焊缝毗邻的高温HAZ内。此时对焊缝进行热处理等于再次加热和冷却含有过饱和氮的铁素体,由于碳氮化合物的析出会使钢的脆性转变温度明显上移,钢的缺口敏感性增加,冲击韧性和耐腐蚀性下降,除固溶处理外的任何热处理都易导致焊缝脆化。因此,2205焊接接头应以焊态交货为好,焊缝经热处理后韧性塑性下降,易造成弯曲不合格。未结合区域的补焊尽量在复合板热处理后进行。

3 结论

(1)2205+Q345C复合钢板爆炸焊接性良好,其结合率可达NB/T47002.1-2009中的B1级,满足工程用复合钢板结合率的要求。

(2)消除爆炸焊接应力的热处理,宜采用低温热处理。

(3)采用焊条电弧焊和手工氩弧焊覆层2205,均能满足接头的耐蚀性和力学性能要求。采用等离子焊接,焊态下焊缝铁素体含量较高,对耐蚀性要求高的产品不推荐采用。对2205+Q345C复合板的焊接以及未结合区补焊,不推荐焊后进行热处理。

(4)通过爆炸、焊接、热处理等关键工序的控制,2205复合钢板的力学性能、耐蚀性、金相组织等均满足技术要求。

[1]郑远谋.爆炸焊接和金属复合材料及其工程应用[M].长沙:中南大学出版社,2002.

[2]吴玖.双相不锈钢[M].北京:冶金工业出版社,1999.

[3]姚宝晶,苏秀霞,陈玉苗.2205不锈钢在制盐工业中的腐蚀行为的研究[J].哈尔滨理工大学学报,2011,16(4):126-130.

[4]唐威.2205/Q345C异种钢焊接接头的性能研究[J].铸造技术,2017,38(3):680-682.

[5]龚敏,冯敏,张豫.固溶处理对2205双相不锈钢在卤水中点蚀的影响[J].材料热处理学报,2011,32(7):96-99.