WPAAM弧长智能预测与过程监控系统设计

2018-07-02

(南京理工大学材料科学与工程学院,江苏南京210094)

0 前言

电弧的稳定性对电弧增材制造成型件过程稳定性的影响十分显著。在等离子增材制造过程中,由于电弧加热过程中热的积累使得实际堆敷层高度与设计堆敷层高度出现差异,造成电弧的弧长长度难以恒定,弧长过大会增加填丝熔滴过渡到熔池的距离,从而产生较多的飞溅;弧长过小会使得丝材直接插入熔池,导致熔池失稳,过程难以延续。因此,保持弧长长度的一致是保证连续稳定增材制造的基本条件。目前,传统的电弧弧长控制方法有人工调节和电压反馈自调节,较智能的调节弧长方法有利用峰值电压反馈建立模糊控制器,从而达到调节弧长[1];还有利用频率特性建立弧长控制器来调节弧长的方法[2]。但这些方法只是对弧长进行初步调控,弧长的控制精度达不到要求,也无法实现实时显示。

另一方面,丝材电弧增材制造容易受外界因素影响,监控增材制造过程工艺参数有利于保证电弧形状和熔滴过渡形式,达到提高增材制造质量的目的[3-4]。在实际生产过程中,如工艺的调整优化,工作人员无法及时实时记录现场数据以对工艺进行优化反馈[5]。因此需要实时监控和实时记录增材制造过程中的电流、电压等参量信息,以监测增材过程的稳定性,为工艺参数优化提供数据支持,同时实现质量追溯。

本研究基于LabVIEW软件进行等离子增材制造弧长智能预测方法与监控系统设计,开发增材制造过程监控软件,根据试验数据建立BP神经网络模型智能预测弧长,并进行系统测试及试验验证。

1 等离子增材制造弧长智能预测及过程监控系统方案设计

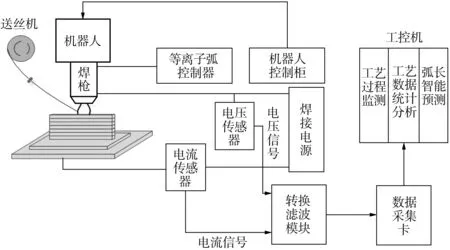

等离子增材制造弧长智能预测及过程监控系统是在基于各种参数传感器以及采集卡的基础上,通过硬件和软件的配合,实现弧长智能预测和过程监控,其系统示意如图1所示。在堆敷过程中,霍尔电流传感器、霍尔电压传感器和红外温度传感器分别采集堆敷电流、电弧电压和熔池温度信号,信号输入到调理电路,经过转换、滤波和保护后,输入到研华公司的USB4711A型采集卡,经过采集卡模数转换后,将信号输入到工控机上。4711A型采集卡和工控机之间通过USB接口通信。

工控机的软件系统一方面进行堆敷过程实时监控,保证堆敷的稳定进行和实时数据存储,为参数优化提供数据;另一方面进行弧长智能预测,根据实时输入到BP神经网络模型的参量信息,经过运算,输出预测弧长,为弧长的在线控制奠定基础。

图1 等离子增材制造弧长智能预测及过程监控系统示意

2 等离子增材制造监测系统软件设计

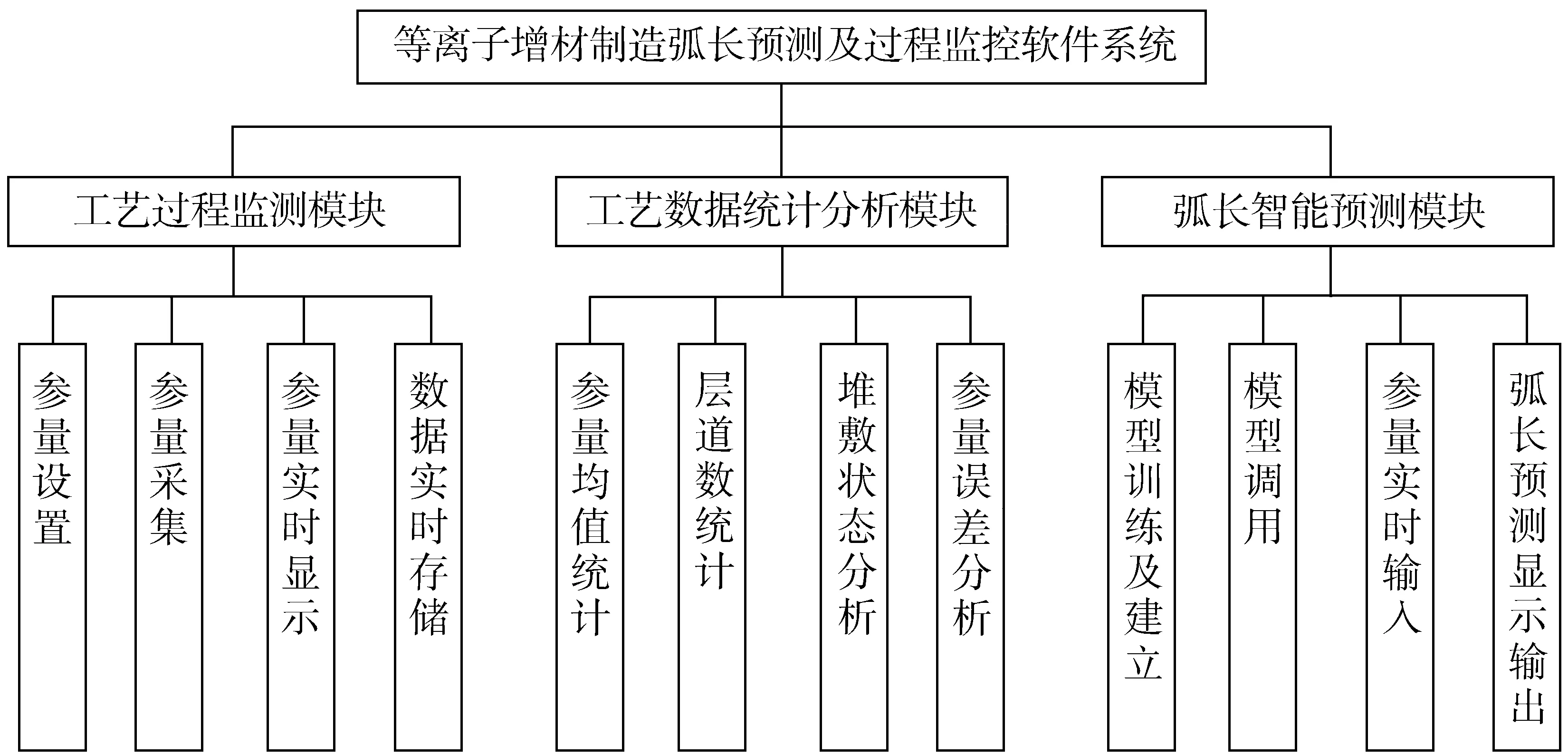

数据采集装置将处理过的数据传输给工控机后,由等离子增材制造监测软件系统分析数据。等离子增材制造监测系统软件以NI公司LabVIEW软件平台为基础编制。软件的功能模块化结构如图2所示,主要包括工艺过程监测模块、工艺数据统计分析模块和弧长智能预测模块。

图2 软件功能模块化结构

工艺过程监测模块主要包括参量设置、过程参量采集、参量实时显示和数据实时存储。参量设置主要是工艺参数设置,包括预设堆敷电流、预设电弧弧长、保护气体流量等信息的设置;参量采集主要是采集堆敷电流、电弧电压、熔池温度等信息;参量实时显示主要是堆敷电流、电弧电压、熔池温度、统计分析信息的实时波形显示;数据实时存储主要包括堆敷电流、电弧电压、熔池温度、统计分析。工艺数据统计分析模块主要包括参量均值统计、层道数统计、堆敷状态分析和参量误差分析。参量均值统计主要包括堆敷电流、电弧电压均值统计和实时显示;堆敷状态分析包括堆敷状态稳定性分析和堆敷所处状态分析,具体有电弧电压百分比统计分析、U-I相图分析等。参量误差分析包括电压误差分析、预测弧长与预设弧长误差分析、温度误差分析等。弧长智能预测模块主要包括模型训练及建立、模型调用、参量实时输入和弧长预测显示及输出。在此重点研究等离子电弧弧长预测方法与模型设计,并进行实验验证。

3 弧长的智能预测方法研究

3.1 弧长的BP神经网络模型设计

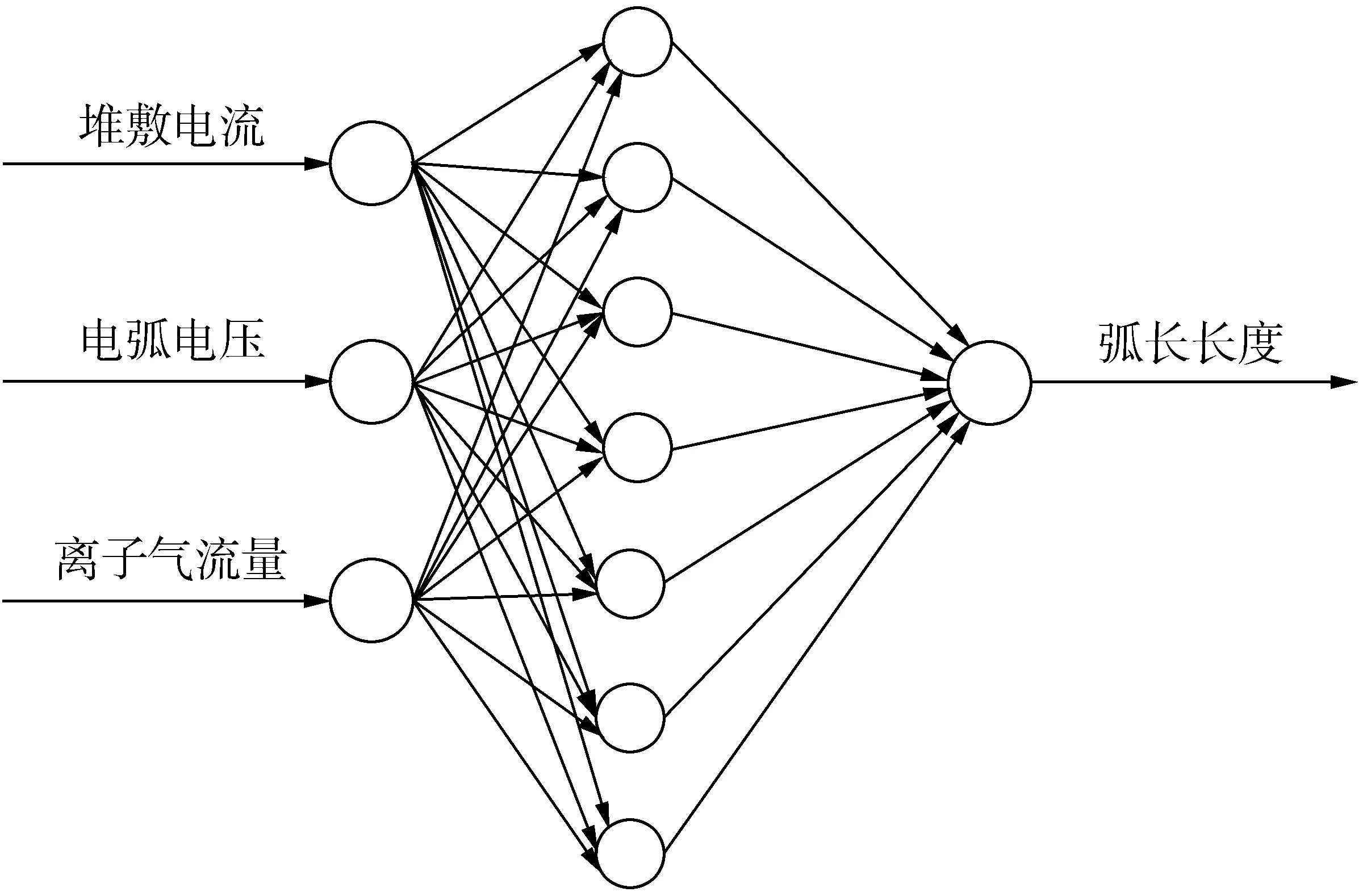

BP神经网络是一种多层前向型神经网络,具有自学习和自适应的优点,广泛应用于模式识别、预测判断等领域[6]。在本系统中,利用BP神经网络模型预测等离子电弧弧长。将堆敷电流、电弧电压、离子气流量3个特征参数作为输入层,输入层设置为3个神经元;输出为电弧长度,即输出为1个神经元。其BP神经网络的拓扑结构如图3所示。汇总堆敷工艺,共846组数据,随机选择90%作为训练数据,训练网络,剩余10%作为测试数据,测试该模型的输出精度。

图3 单隐层BP神经网络的拓扑结构

根据经验和计算,取隐含层神经元个数为3~9进行训练,迭代次数为2 000,弧长误差范围目标设为0.2,学习率设为0.01,网络中间隐层以及输出层均采用正切S型传递函数tansing,人工神经网络的网络学习函数采用带动量的BP学习规则learngdm,训练算法采用 LM(Levenberg-Marquardt)算法。为了减少误差以及提高网络训练速度,对数据进行归一化处理,使数据不超过[-1,1],然后进行反归一化操作,获得真实可靠的输出值数据。

3.2 神经系统网络模型设计及精度分析

为减少误差,取不同隐含层下的神经网络模型训练10次,计算其平均数,作为该模型的精度。通过运算得知,当隐含层神经元节点数为3~9时,准确率可达85%以上,尤其是隐含层节点为7时,神经网络模型的精度最高,在该隐含层节点下,预测准确率可达89.42%,因此选择隐含层神经元数量为7。

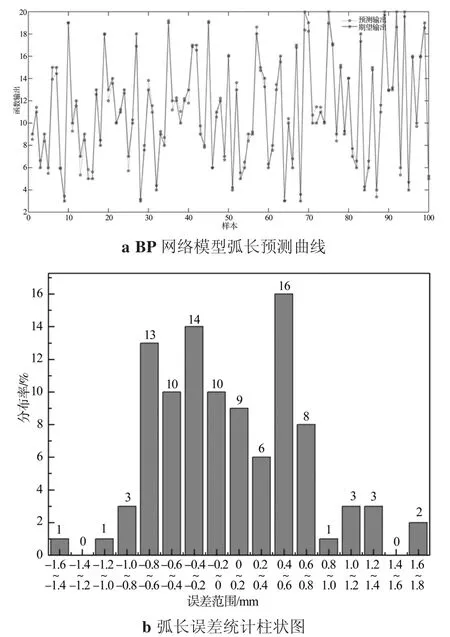

基于3-7-1的BP网络模型,利用预先采集的试验数据预测弧长,实际弧长长度和BP网络模型弧长预测误差曲线如图4所示。

由图4可知,预测出的弧长长度误差分布较密集,94%的误差范围为-1.2~1.2 mm。对于丝材等离子弧增材制造而言,等离子弧在-1.2~1.2 mm之间变化时,对等离子弧增材制造的稳定性影响较小,因此该神经网络模型可用于等离电弧弧长的预测与控制。

图4 BP网络模型弧长预测误差分析

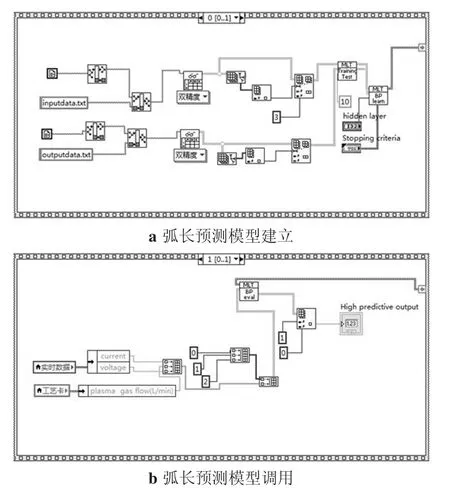

3.3 实时神经网络模型弧长预测LabVIEW程序设计

根据建立的电弧弧长BP神经网络模型,采用LabVIEW软件调用BP神经网络模型,其具体程序如图5所示。该程序包含两部分,图5a为BP神经网络模型建立部分,将试验样本输入到BP Learn.vi子vi,设置隐含层以及训练停止条件后进行训练,得到BP神经网络模型。图5b为实时调用和预测输出部分,将BP神经网络模型传递给BP Evaluate.vi子vi,同时实时输入堆敷电流、电弧电压、离子气流量,输出值就是实时输入量对应的弧长预测值。为提高运算速度,BP Learn.vi和BP Evaluate.vi两个子vi之间通过顺序结构相连。

4 等离子弧智能监测系统试验验证

4.1 过程监控系统

图5 BP神经网络预测程序框图

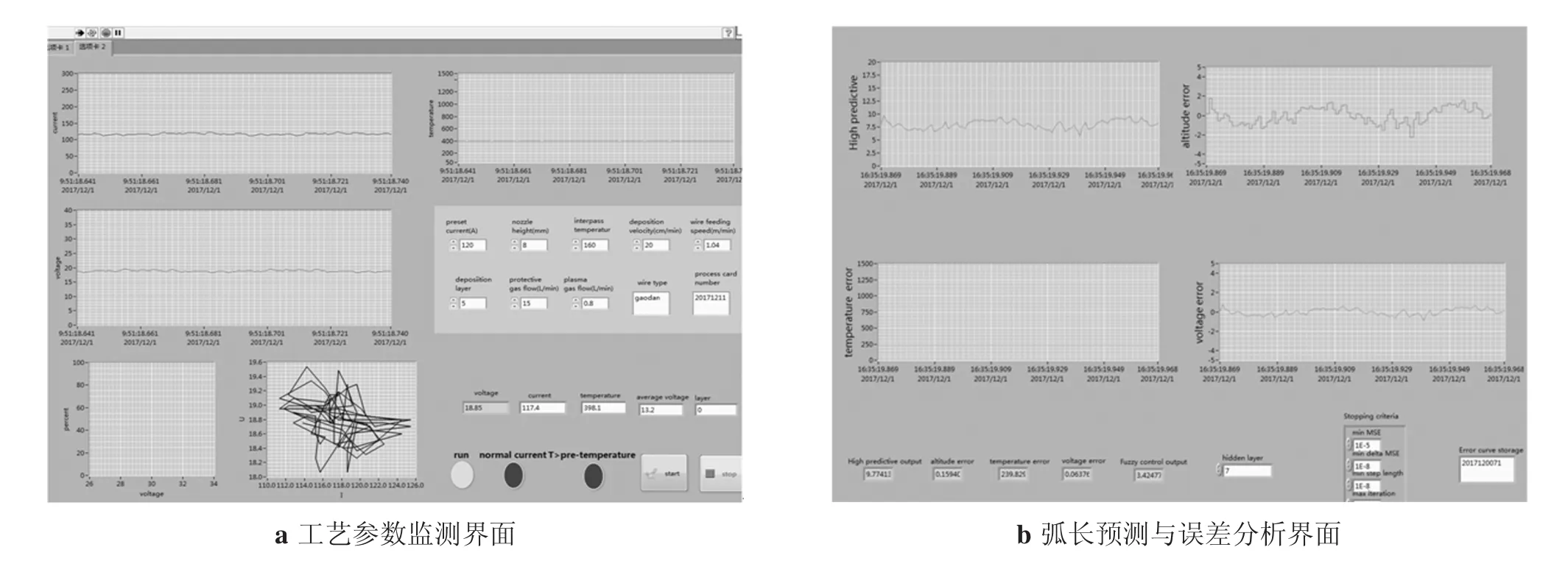

采用填丝方式的等离子增材制造工艺进行实际试验验证,基板材料为板厚8 mm的不锈钢。焊接速度30 cm/min,送丝速度1.1 m/min,离子气与保护气均用99.99%纯氩,离子气体流量0.8 L/min,保护气体流量18 L/min,堆敷电流120 A。

实际等离子电弧增材制造过程中参数采集和分析界面如图6所示。图6a为监测界面,可以实时显示堆敷电流、电弧电压、熔池温度。电压百分比以及U-I相图实时反映能量大小以及堆敷过程的状态。LED显示灯能够实时反映堆敷所处状态,发生故障时会自动提示。图6b为分析界面,展示了弧长预测曲线、堆敷电压误差、预测弧长与预设弧长误差、层间温度误差分析等。系统运行结果表明,开发的软件系统可以实时记录等离子增材制造过程信息。

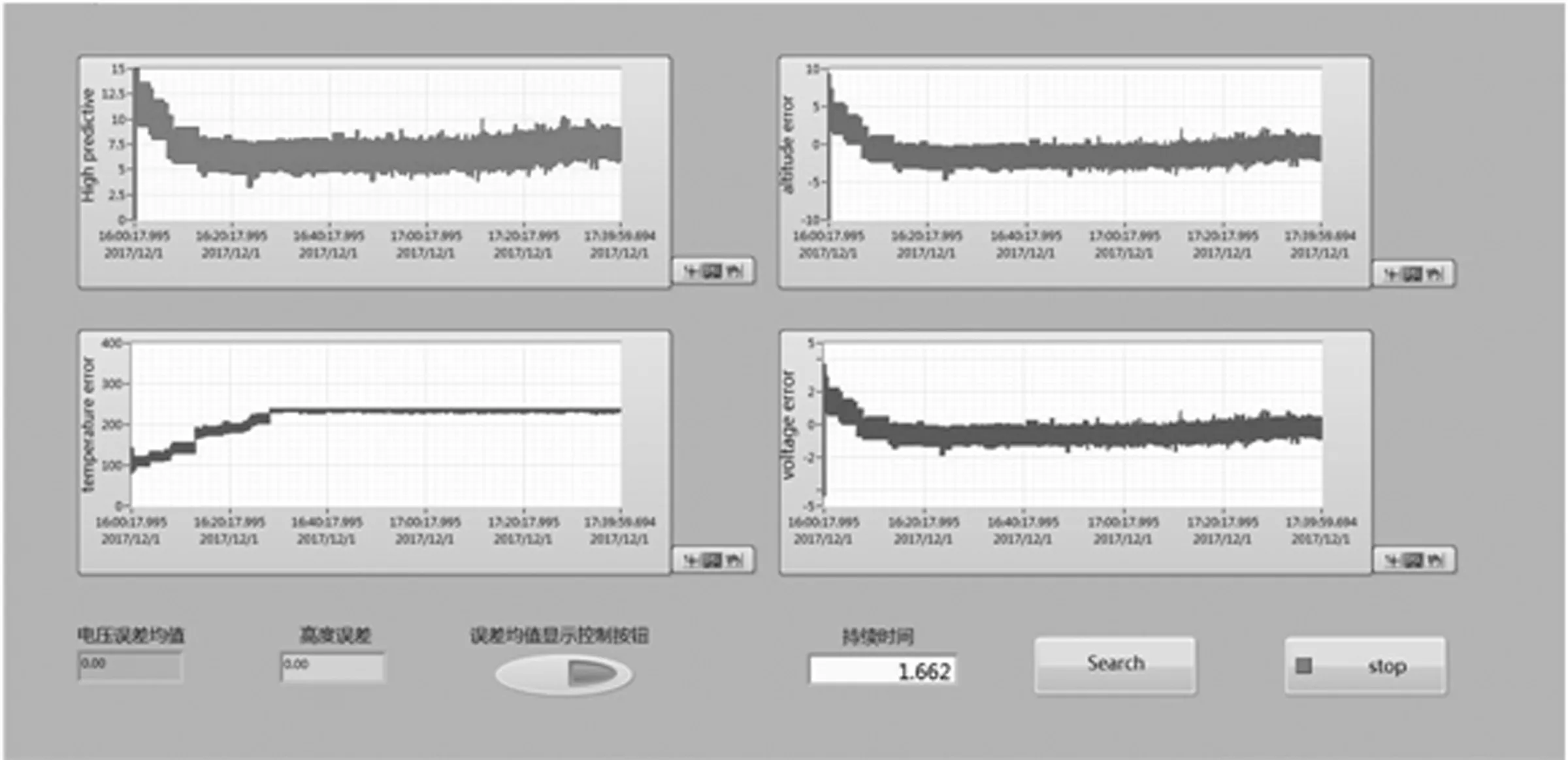

多层堆敷过程采集数据的离线分析界面如图7所示。可直接在波形图上进行离线分析,例如统计时长、均值等,数据的实时存储为工艺优化提供数据支持。系统运行结果表明,开发的软件系统可以对等离子增材制造过程参数信息进行离线分析。

4.2 弧长的预测试验及误差分析

设计了等离子电弧单道单层试验,验证BP神经网络模型对弧长预测的准确性,具体工艺参数为:堆敷电流120 A,离子气流量1.1 L/min,预设弧长8 mm。

图6 堆敷过程的采集参数界面与分析界面

图7 多层堆敷离线分析界面

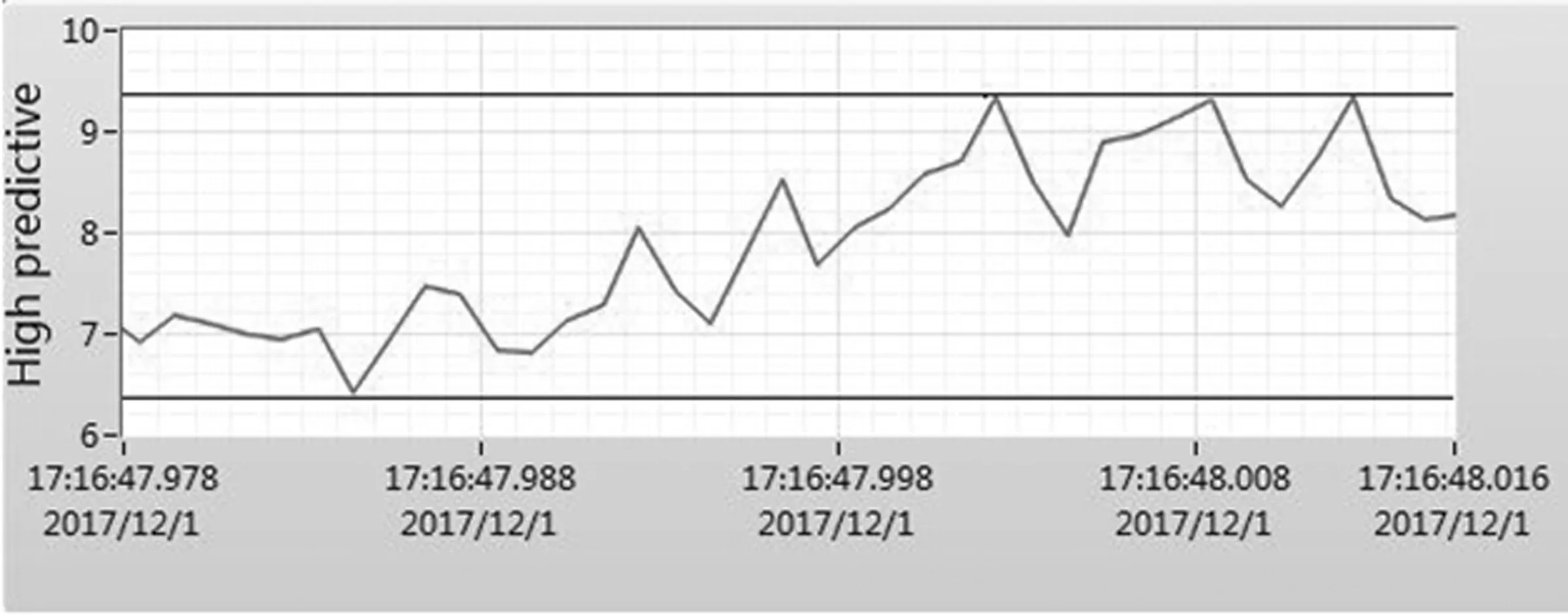

在堆敷过程中,实时预测弧长的曲线如图8所示。可以看出,软件界面实时显示堆敷过程中的弧长变化,预测弧长的变化范围为6.4~9.4 mm,误差变化范围为-1.6~1.4 mm。

图8 弧长预测曲线

5 结论

(1)基于LabVIEW软件开发了等离子增材制造弧长智能预测及过程监控系统,实现了等离子电弧增材过程多种参数的在线监测以及基于实时参量的在线分析等功能,通过试验验证,该系统能够正常运行,数据分析可靠。

(2)建立了BP神经网络模型,确定了3-7-1的神经元网络模型,试验数据离线预测表明,94%弧长预测的误差范围为-1.2~1.2 mm,该模型可用于实时预测等离子电弧的弧长变化。

(3)采用LabVIEW实现了等离子弧长预测神经网络模型实时调用。试验结果表明,该BP神经网络络能够根据实时输入的堆敷电流、电弧电压和离子气流量预测出对应的弧长,且预测值的精度达到预测要求。

[1]孙德一,黄石生,何宽芳,等.脉冲MAG焊弧长稳定性模糊控制的研究[J].电焊机,2008,38(8):51-54.

[2]华学明,李芳,陆志强,等.GMAW-P频率-特性复合弧长适应控制法[J].焊接学报,2009,30(10):53-56.

[3]郭静,韩永全,洪海涛,等.基于LabVIEW的VPPA焊接信号采集分析系统[J].电焊机,2014,44(10):44-47.

[4]Fujita Y,Ogawa M T,Asai M S,et al.Development of a welding monitoring system for in-process quality control of thick walled pipe[J].Welding in the World,2012,56(11-12):15-25.

[5]Kumar V,Chandrasekhar N,Albert S K,et al.Analysis of arc welding process using Digital Storage Oscilloscope[J].Measurement,2016(81):1-12.

[6]杨嘉佳,王克鸿,吴统立,等.基于熔池视觉特征的铝合金双丝焊熔透识别[J].焊接学报,2017,38(3):49-53.