HACCP体系在葛根黄酮口服液生产中的应用

2018-07-02尹乐斌李立才金小柯雷志明赵良忠

尹乐斌,周 娟,李立才,金小柯,雷志明,赵良忠

(1.邵阳学院 食品与化学工程学院,湖南 邵阳,422000;2.豆制品加工技术湖南省应用基础研究基地,湖南 邵阳,422000)

葛根(Puerarialobata(Willd.)Ohwi)是豆科葛属植物的块茎[1],其黄酮类物质含量十分丰富,约占其总量的5%~10%[2],具有抗氧化、抗衰老[3]、降血压[4]、改善心脑血管疾病等生理活性[5],成为近年来的研究热点。目前市面上的葛根类产品主要有葛根全原粉,葛根淀粉,葛根素注射液等[6],普遍存在冲调不易、携带不便、吸收不好等问题,研发具有质量稳定、服用剂量小、便于携带、易于保存优点的葛根黄酮口服液更适于市场发展的需要。葛根黄酮口服液生产过程明显区别于普通食品加工过程的是具有原料的验收、仓贮环节和中药材的微量功能成份的提取、浓缩分离等过程[7],存在一定的安全隐患。HACCP体系是基于GMP和SSOP之上的通过对产品加工过程的控制达到预防食品安全事故产生的体系[8],20世纪60年代由美国创立,最早用于航天食品生产中,是国际上公认的食品安全管理体系[9]。本研究将HACCP体系运用到葛根黄酮口服液的生产过程中能有效提高葛根黄酮口服液的产品质量及生产管理水平,从而实现对葛根黄酮口服液生产质量的有效控制。

1 试验方法

1.1 HACCP试验对象描述

试验对象为葛根黄酮口服液生产线、原辅料以及加工工艺,理化分析及微生物学检测均采用国际规定试剂和方法[10]。根据HACCP的基本原理,对在葛根黄酮口服液生产过程中的关键环节采取改进、监控等措施,如调整制度、改进生产工艺、监控产品卫生质量并建立完备的生产记录。

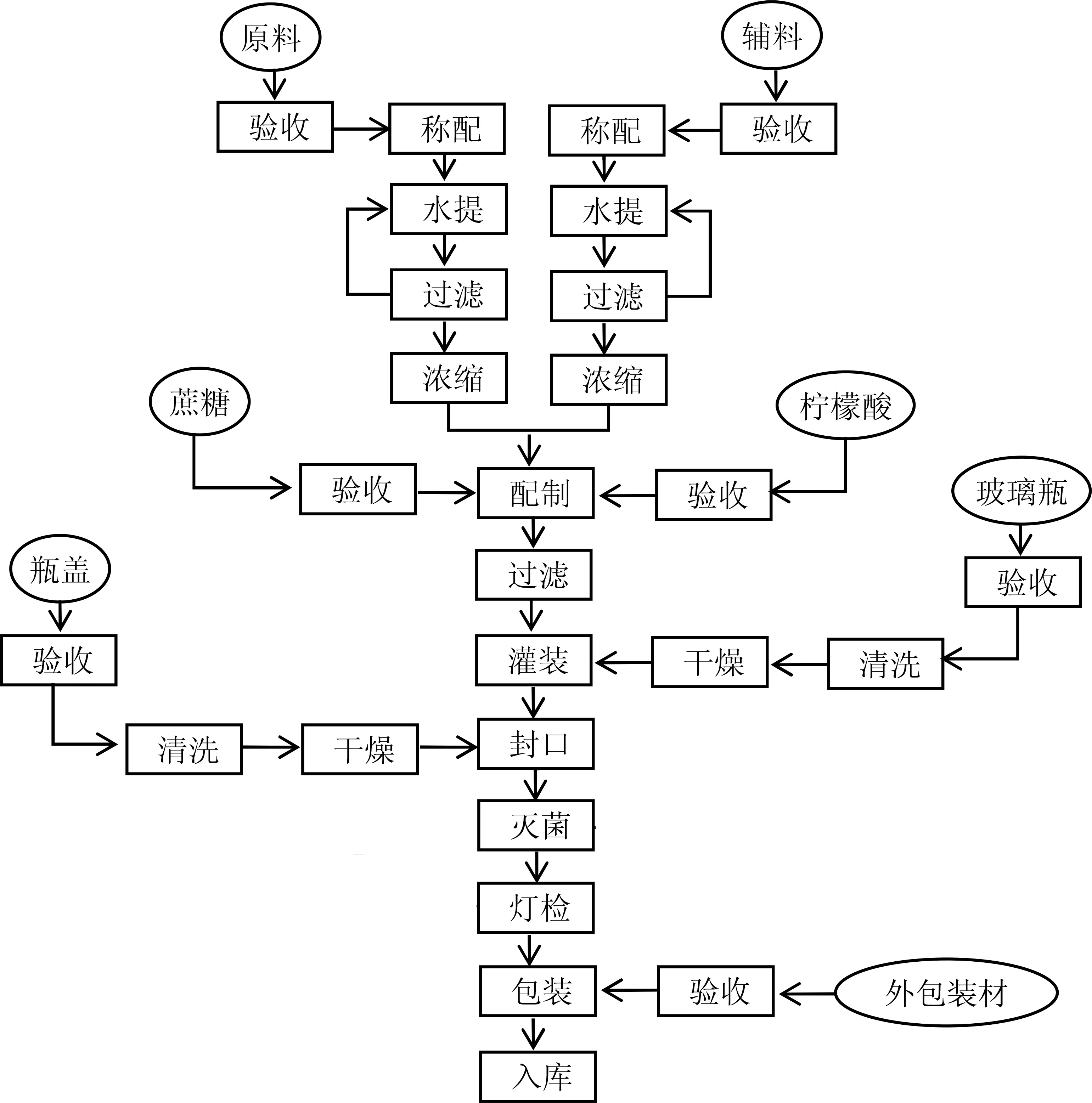

1.2 葛根黄酮口服液工业生产流程。

葛根黄酮口服液工业生产流程图见图1。

图1 葛根黄酮口服液工业生产流程Fig.1 The industrial production process flow chart of Puerarin flavonoids oral liquid

2 结果与分析

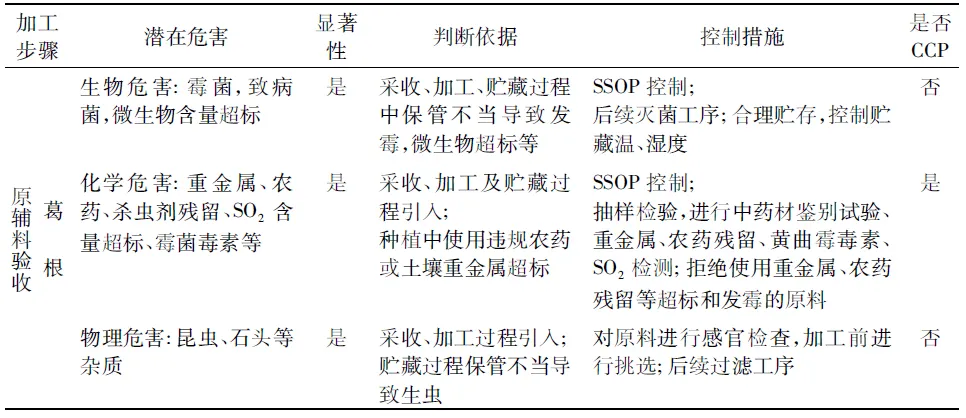

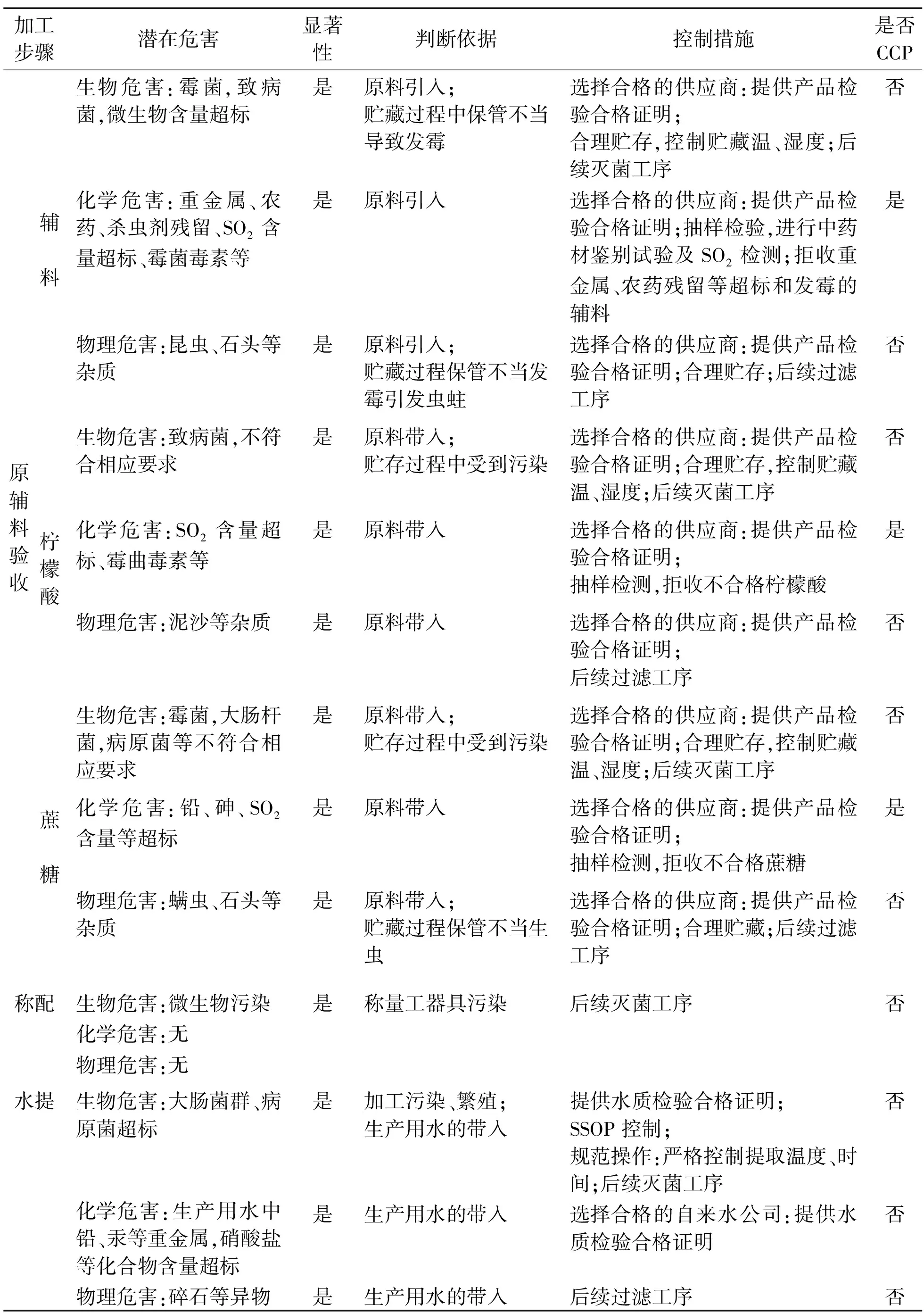

2.1 葛根黄酮口服液生产过程中潜在风险分析

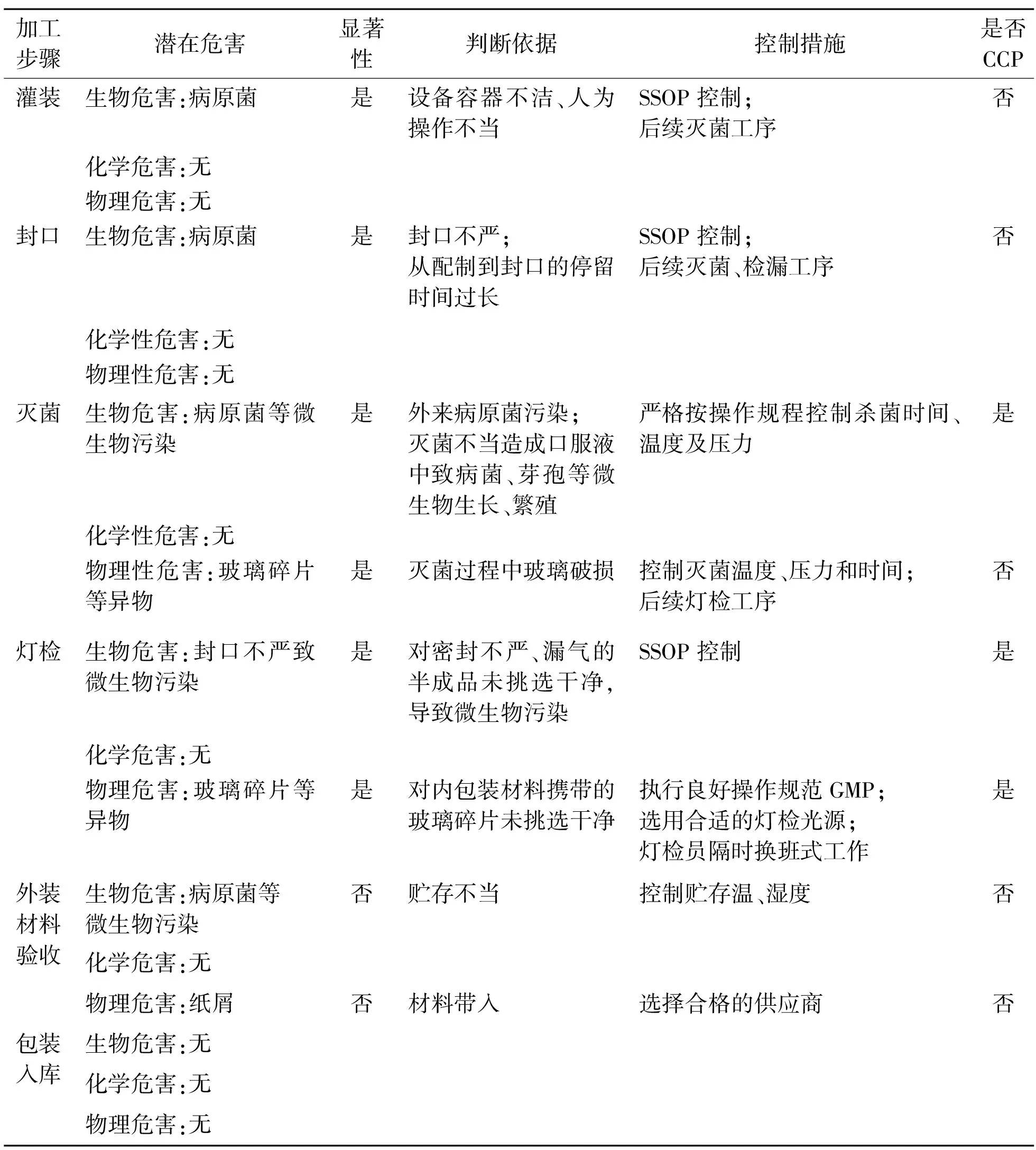

通过对葛根黄酮口服液生产工艺中可能发生的化学危害、物理危害、生物危害及危害程度进行深入分析,制定了相应的控制措施,最后根据关键质量控制点判断树来确定工序是否为CCP(关键控制点),如表1。

表1 潜在危害分析表

续表

加工步骤潜在危害显著性判断依据控制措施是否CCP原辅料验收辅料柠檬酸蔗糖生物危害:霉菌,致病菌,微生物含量超标是原料引入;贮藏过程中保管不当导致发霉选择合格的供应商:提供产品检验合格证明;合理贮存,控制贮藏温、湿度;后续灭菌工序否化学危害:重金属、农药、杀虫剂残留、SO2含量超标、霉菌毒素等是原料引入选择合格的供应商:提供产品检验合格证明;抽样检验,进行中药材鉴别试验及SO2检测;拒收重金属、农药残留等超标和发霉的辅料是物理危害:昆虫、石头等杂质是原料引入;贮藏过程保管不当发霉引发虫蛀选择合格的供应商:提供产品检验合格证明;合理贮存;后续过滤工序否生物危害:致病菌,不符合相应要求是原料带入;贮存过程中受到污染选择合格的供应商:提供产品检验合格证明;合理贮存,控制贮藏温、湿度;后续灭菌工序否化学危害:SO2含量超标、霉曲毒素等是原料带入选择合格的供应商:提供产品检验合格证明;抽样检测,拒收不合格柠檬酸是物理危害:泥沙等杂质是原料带入选择合格的供应商:提供产品检验合格证明;后续过滤工序否生物危害:霉菌,大肠杆菌,病原菌等不符合相应要求是原料带入;贮存过程中受到污染选择合格的供应商:提供产品检验合格证明;合理贮存,控制贮藏温、湿度;后续灭菌工序否化学危害:铅、砷、SO2含量等超标是原料带入选择合格的供应商:提供产品检验合格证明;抽样检测,拒收不合格蔗糖是物理危害:螨虫、石头等杂质是原料带入;贮藏过程保管不当生虫选择合格的供应商:提供产品检验合格证明;合理贮藏;后续过滤工序否称配生物危害:微生物污染是称量工器具污染后续灭菌工序否化学危害:无物理危害:无水提生物危害:大肠菌群、病原菌超标是加工污染、繁殖;生产用水的带入提供水质检验合格证明;SSOP控制;规范操作:严格控制提取温度、时间;后续灭菌工序否化学危害:生产用水中铅、汞等重金属,硝酸盐等化合物含量超标是生产用水的带入选择合格的自来水公司:提供水质检验合格证明否物理危害:碎石等异物是生产用水的带入后续过滤工序否

续表

加工步骤潜在危害显著性判断依据控制措施是否CCP过滤生物危害:病原菌是设备工具、生产环境、人为操作等加工污染SSOP控制;后续灭菌工序否化学危害:无物理危害:金属碎屑、破损的刀片等是过滤网失效执行良好操作规范GMP,定期检查过滤网有无破损,及时更换否浓缩生物危害:病原菌是加工污染控制浓缩温度、时间;后续灭菌工序否化学危害:无物理危害:无配制生物危害:病原菌是设备带入、环境不洁;辅料的带入SSOP控制否化学危害:限定的配料加入过量是称量器具出现误差,计量不准确定期检查、校正称量器具否物理危害:无过滤生物危害:病原菌是设备工具、生产环境、人为操作等加工污染设备工具、生产环境、人为操作等加工污染否化学危害:无物理危害:金属碎屑、破损的刀片等是过滤网失效执行良好操作规范GMP,定期检查过滤网有无破损,及时更换否内包材验收玻璃瓶瓶盖生物危害:病原菌是材料引入后续灭菌工序化学危害:重金属是材料带入选择合格供应商:提供合格的材料检验证明;拒收不合格材料否物理危害:玻璃碎片等异物是采购、运输过程中玻璃瓶破损后续清洗、灯检工序是生物危害:病原菌是材料带入后续灭菌工序否化学危害:重金属等有害物质的残留是使用非食用级包装材料选择合格供应商:提供合格的材料检验证明;选用食品级包装材料;抽样检测,拒收不合格材料否物理危害:无清洗生物危害:病原菌是清洗工序引入后续灭菌工序否化学危害:消毒剂、清洗剂残留是清洗方式不当使用食用级洗涤消毒剂,洗消后用水彻底清洗否物理危害:玻璃碎片等异物是清洗不彻底;清洗过程中玻璃破损执行良好操作规范GMP;后续灯检工序否干燥生物危害:病原菌是加工污染后续灭菌工序否化学性危害:无物理性危害:玻璃碎片是干燥工程中玻璃炸裂控制干燥温度及时间否

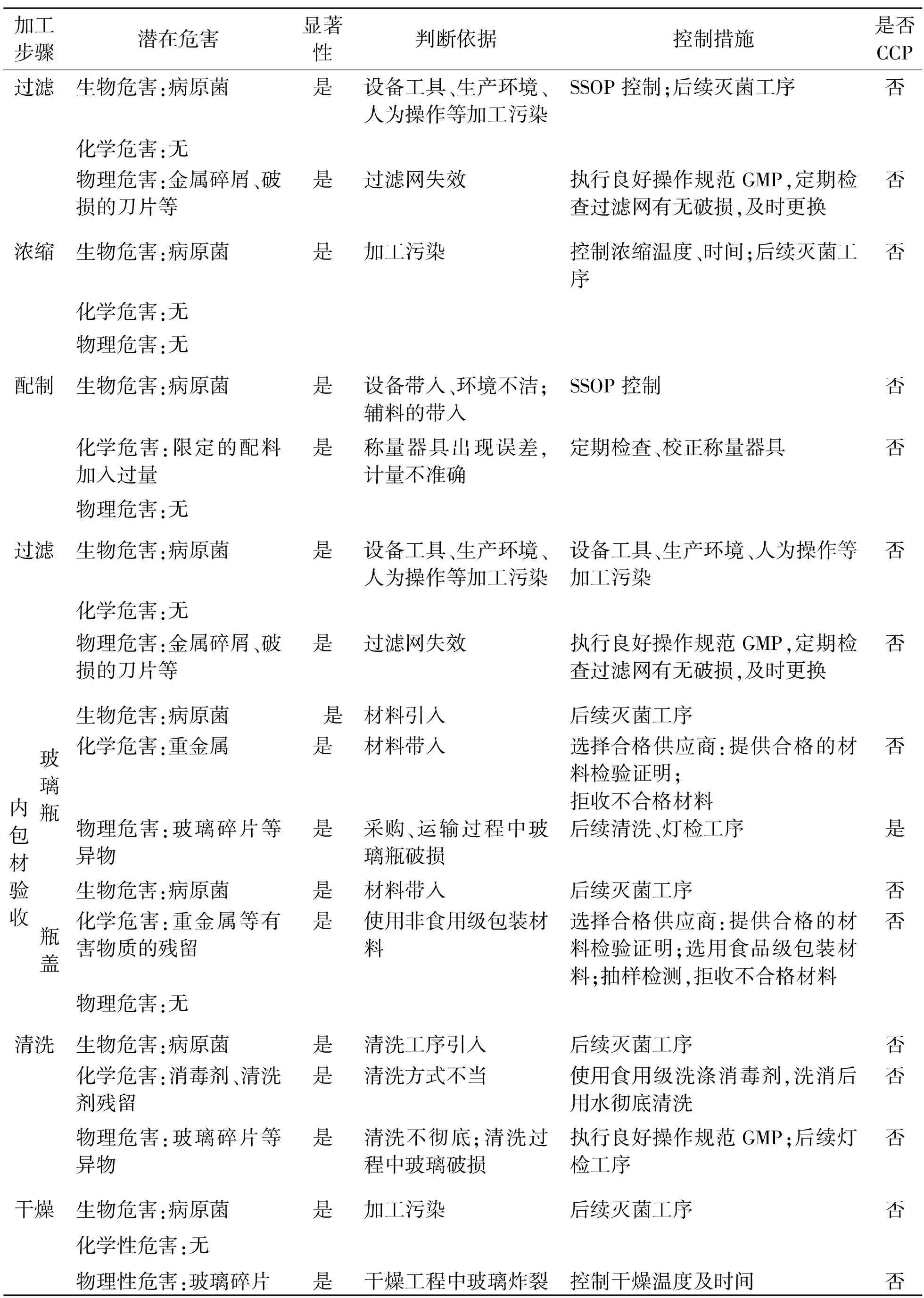

续表

加工步骤潜在危害显著性判断依据控制措施是否CCP灌装生物危害:病原菌是设备容器不洁、人为操作不当SSOP控制;后续灭菌工序否化学危害:无物理危害:无封口生物危害:病原菌是封口不严;从配制到封口的停留时间过长SSOP控制;后续灭菌、检漏工序否化学性危害:无物理性危害:无灭菌生物危害:病原菌等微生物污染是外来病原菌污染;灭菌不当造成口服液中致病菌、芽孢等微生物生长、繁殖严格按操作规程控制杀菌时间、温度及压力是化学性危害:无物理性危害:玻璃碎片等异物是灭菌过程中玻璃破损控制灭菌温度、压力和时间;后续灯检工序否灯检生物危害:封口不严致微生物污染是对密封不严、漏气的半成品未挑选干净,导致微生物污染SSOP控制是化学危害:无物理危害:玻璃碎片等异物是对内包装材料携带的玻璃碎片未挑选干净执行良好操作规范GMP;选用合适的灯检光源;灯检员隔时换班式工作是外装材料验收生物危害:病原菌等微生物污染否贮存不当控制贮存温、湿度否化学危害:无物理危害:纸屑否材料带入选择合格的供应商否包装入库生物危害:无化学危害:无物理危害:无

2.2 葛根黄酮口服液关键控制点及纠偏措施

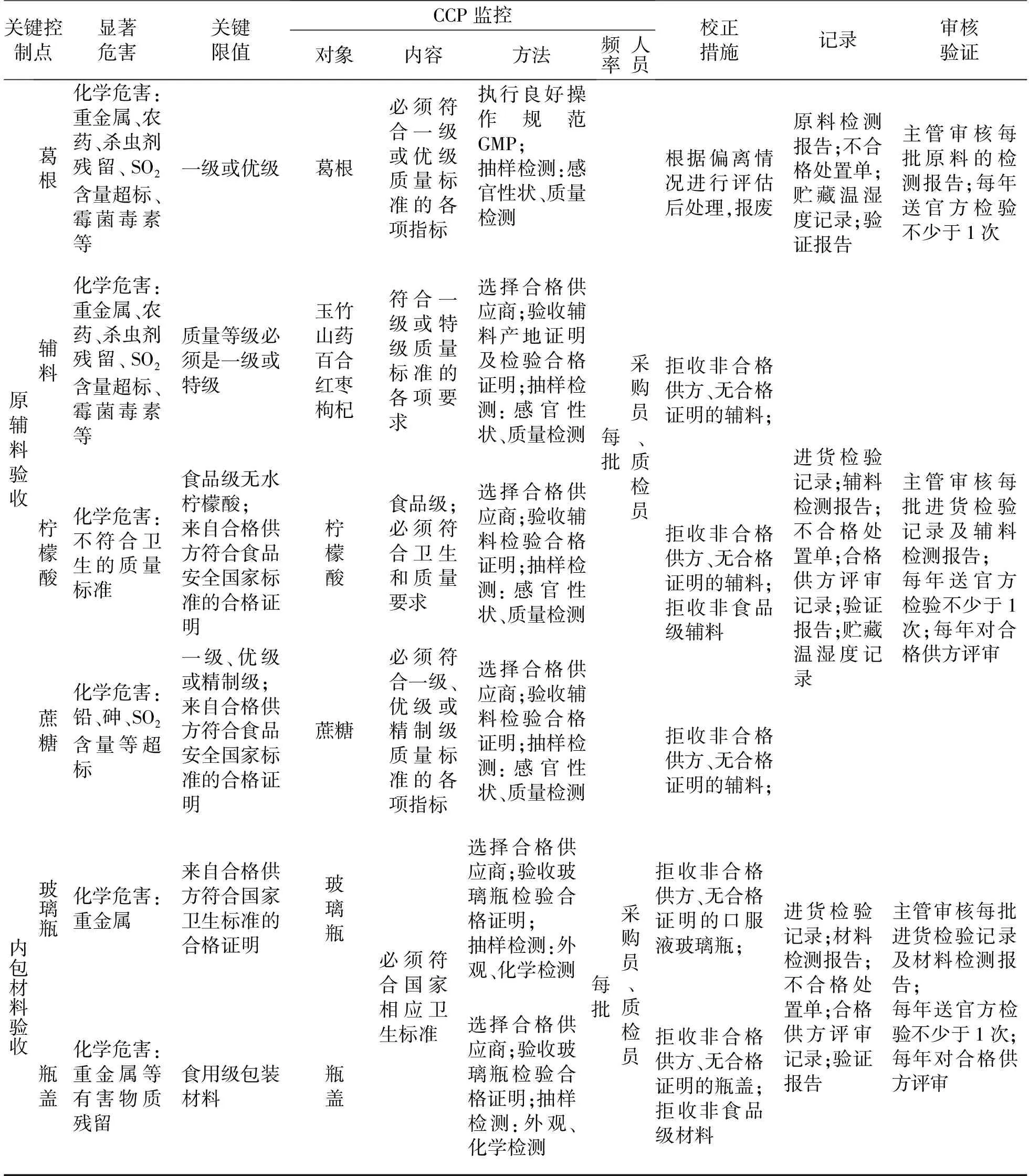

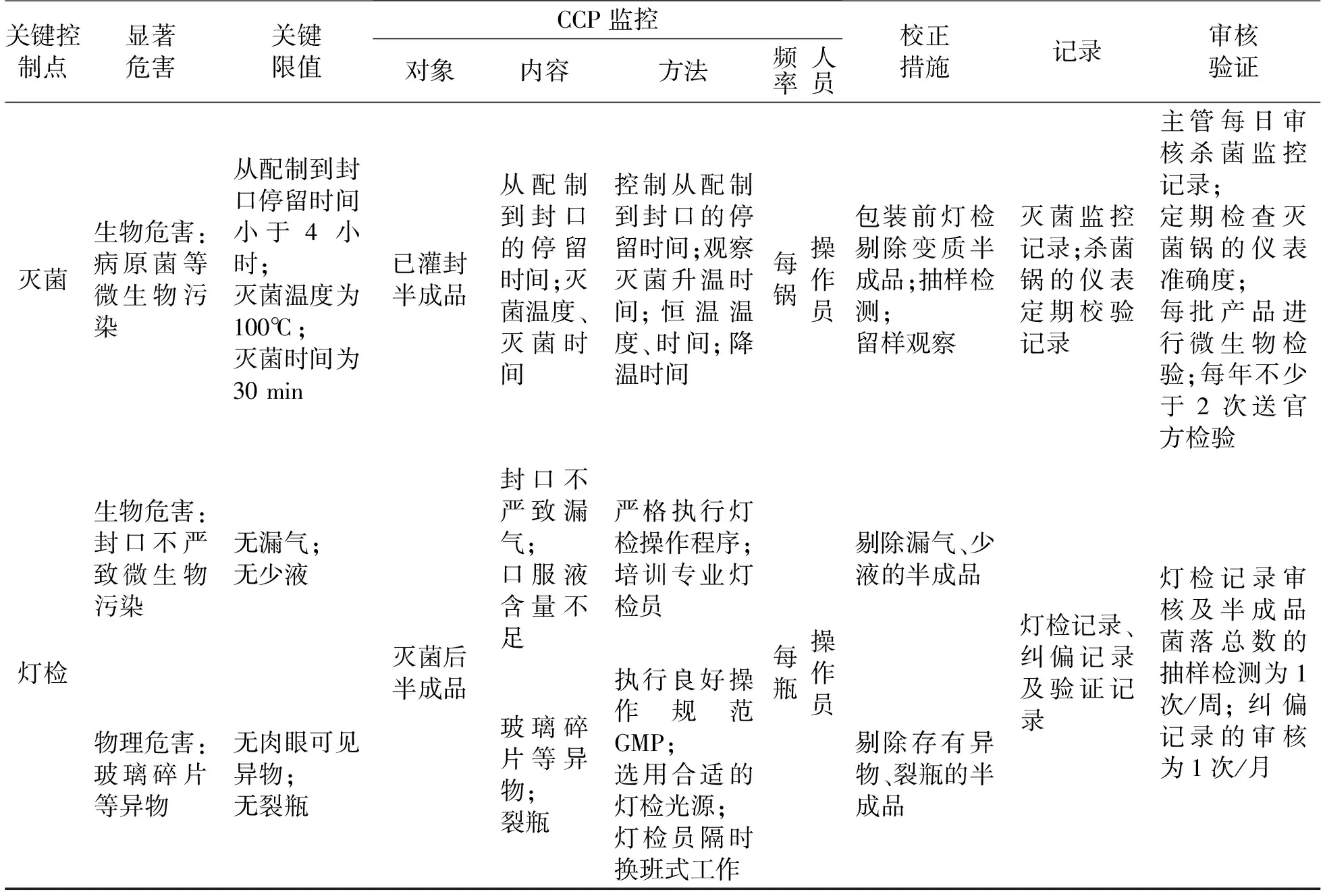

根据表1葛根黄酮口服液工业生产从原料验收、加工、包装入库等各个环节的潜在危害分析,确定葛根黄酮口服液生产的关键控制点CCP(原辅料验收、内包装材料验收、灭菌、灯检),根据CCP确定其可能的危害,制定其关键限值、监控程序(包括对象、方法、频率、内容及人员)、校正措施、监控记录及审核验证等,结果见表2。在葛根黄酮口服液生产工艺中的关键控制点上设置专门岗位进行管理,对整个生产流程特别是关键控制点的潜在危害及危害程度进行反复验证,确保生产过程中危害的有效控制。同时也要对纠偏措施的有效性进行验证,检验其是否有效,在实施了纠偏措施后,再重新抽样检测看产品是否达标并记录结果,从而不断完善纠偏措施,保证HACCP管理体系在葛根黄酮口服液生产过程中的有效实施。

表2 关键点控制表

Table 2 Keypoint control

关键控制点显著危害关键限值CCP监控对象内容方法频率人员校正措施记录审核验证原辅料验收葛根化学危害:重金属、农药、杀虫剂残留、SO2含量超标、霉菌毒素等一级或优级葛根必须符合一级或优级质量标准的各项指标执行良好操作规范GMP;抽样检测:感官性状、质量检测辅料化学危害:重金属、农药、杀虫剂残留、SO2含量超标、霉菌毒素等质量等级必须是一级或特级玉竹山药百合红枣枸杞符合一级或特级质量标准的各项要求选择合格供应商;验收辅料产地证明及检验合格证明;抽样检测:感官性状、质量检测柠檬酸化学危害:不符合卫生的质量标准食品级无水柠檬酸;来自合格供方符合食品安全国家标准的合格证明柠檬酸食品级;必须符合卫生和质量要求选择合格供应商;验收辅料检验合格证明;抽样检测:感官性状、质量检测蔗糖化学危害:铅、砷、SO2含量等超标一级、优级或精制级;来自合格供方符合食品安全国家标准的合格证明蔗糖必须符合一级、优级或精制级质量标准的各项指标选择合格供应商;验收辅料检验合格证明;抽样检测:感官性状、质量检测每批采购员、质检员根据偏离情况进行评估后处理,报废拒收非合格供方、无合格证明的辅料;拒收非合格供方、无合格证明的辅料;拒收非食品级辅料拒收非合格供方、无合格证明的辅料;原料检测报告;不合格处置单;贮藏温湿度记录;验证报告主管审核每批原料的检测报告;每年送官方检验不少于1次进货检验记录;辅料检测报告;不合格处置单;合格供方评审记录;验证报告;贮藏温湿度记录主管审核每批进货检验记录及辅料检测报告;每年送官方检验不少于1次;每年对合格供方评审内包材料验收玻璃瓶化学危害:重金属来自合格供方符合国家卫生标准的合格证明玻璃瓶瓶盖化学危害:重金属等有害物质残留食用级包装材料瓶盖必须符合国家相应卫生标准选择合格供应商;验收玻璃瓶检验合格证明;抽样检测:外观、化学检测选择合格供应商;验收玻璃瓶检验合格证明;抽样检测:外观、化学检测每批采购员、质检员拒收非合格供方、无合格证明的口服液玻璃瓶;拒收非合格供方、无合格证明的瓶盖;拒收非食品级材料进货检验记录;材料检测报告;不合格处置单;合格供方评审记录;验证报告主管审核每批进货检验记录及材料检测报告;每年送官方检验不少于1次;每年对合格供方评审

续表

关键控制点显著危害关键限值CCP监控对象内容方法频率人员校正措施记录审核验证灭菌生物危害:病原菌等微生物污染从配制到封口停留时间小于4 小时;灭菌温度为100℃;灭菌时间为30 min已灌封半成品从配制到封口的停留时间;灭菌温度、灭菌时间控制从配制到封口的停留时间;观察灭菌升温时间;恒温温度、时间;降温时间每锅操作员包装前灯检剔除变质半成品;抽样检测;留样观察灭菌监控记录;杀菌锅的仪表定期校验记录主管每日审核杀菌监控记录;定期检查灭菌锅的仪表准确度;每批产品进行微生物检验;每年不少于2次送官方检验灯检生物危害:封口不严致微生物污染无漏气;无少液物理危害:玻璃碎片等异物无肉眼可见异物;无裂瓶灭菌后半成品封口不严致漏气;口服液含量不足严格执行灯检操作程序;培训专业灯检员玻璃碎片等异物;裂瓶执行良好操作规范GMP;选用合适的灯检光源;灯检员隔时换班式工作每瓶操作员剔除漏气、少液的半成品剔除存有异物、裂瓶的半成品灯检记录、纠偏记录及验证记录灯检记录审核及半成品菌落总数的抽样检测为1次/周;纠偏记录的审核为1次/月

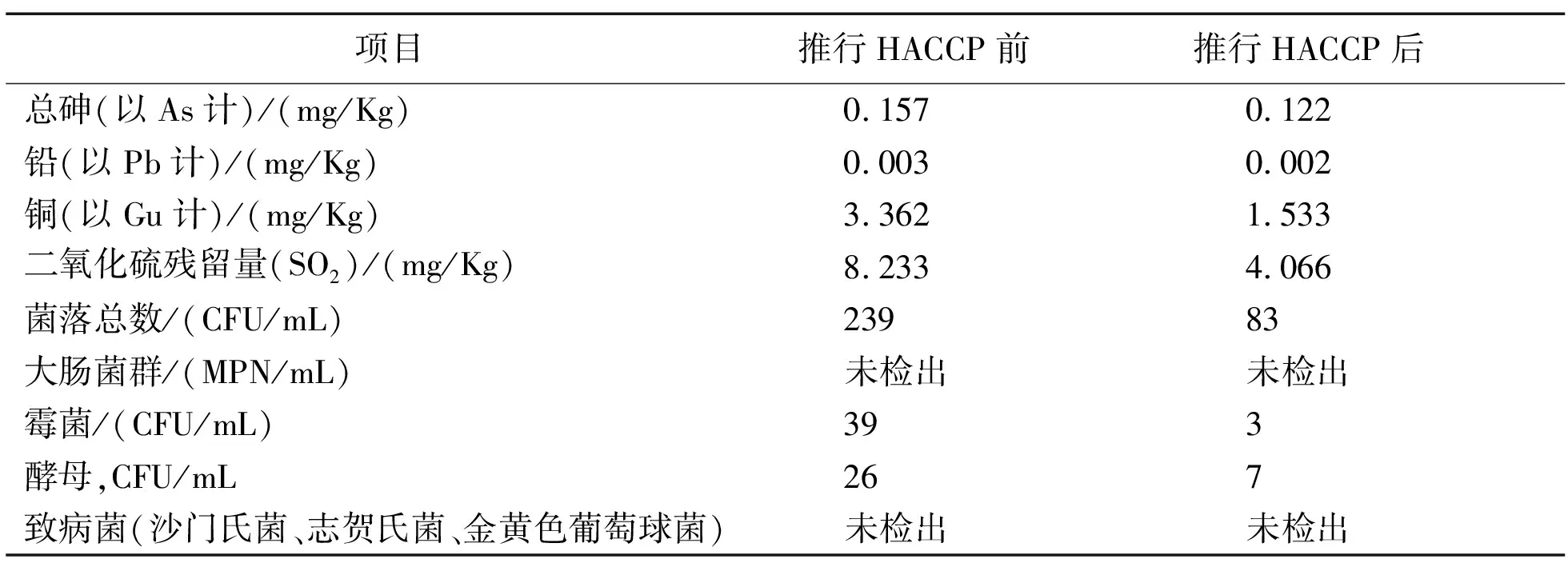

2.3 葛根黄酮口服液HACCP体系的验证与抽检

将建立的HACCP体系按葛根黄酮口服液的工艺流程应用于葛根黄酮口服液生产企业中。以抽样检测的方式对HACCP体系应用前后葛根黄酮口服液各个加工环节的物理、化学指标及微生物危害指标进行对比(表3)。结果发现各种指标均有所下降,其中,铜下降了1.829mg/Kg,二氧化硫残留量下降了4.167mg/Kg,菌落总数下降了156CFU/mL,霉菌和酵母也有明显的下降趋势。说明,HACCP体系的构建利于保证葛根黄酮口服液产品质量的安全。

表3 HACCP体系应用前后产品理化及微生物指标变化

Table 3 Physicochemical and microbiological changes before and after application of HACCP system

项目推行HACCP前推行HACCP后总砷(以As计)/(mg/Kg)0.1570.122铅(以Pb计)/(mg/Kg)0.0030.002铜(以Gu计)/(mg/Kg)3.3621.533二氧化硫残留量(SO2)/(mg/Kg)8.2334.066菌落总数/(CFU/mL)23983大肠菌群/(MPN/mL)未检出未检出霉菌/(CFU/mL)393酵母,CFU/mL267致病菌(沙门氏菌、志贺氏菌、金黄色葡萄球菌)未检出未检出

3 结论

1)确定了葛根黄酮口服液工业化生产的工艺流程,在生产过程中建立了HACCP管理体系。对葛根、蔗糖等原辅料验收,水提、灭菌、灯检等加工过程及内包装材料检验等包装过程中每一环节可能存在的潜在风险进行了分析评估,并确定了关键控制点(原辅料验收、内包装材料验收、灭菌及灯检等),对这些关键控制点制定了关键限值监控内容。还建立了当关键控制点偏离关键限值时采取的纠偏措施、记录及审核验证等措施。

2)对HACCP体系应用前后的产品进行了抽样检测,结果表明各项指标均有所下降,产品缺陷率降低了58%,合格率明显提升。证明,HACCP体系在葛根黄酮口服液生产过程中的应用对产品质量安全有一定保障作用。

参考文献:

[1]中华本草编委会.中华本草.4[M].上海:上海科学技术出版社,1999.

[2]尹乐斌,夏秋良,赵良忠,等.葛根药理作用研究进展[J].现代农业科技,2016,(04):68-69.

[3]邹思颖,张立实.葛根素的抗氧化活性研究[J].食品安全质量检测学报,2017,8(12):4818-4821.

[4]黄晓巍,张丹丹,王晋冀,等.葛根化学成分及药理作用[J].吉林中医药,2018,38(01):87-89.

[5]邓烨,孙新.葛根素的药理作用及不良反应[J].临床医药文献电子杂志,2017,4(05):955-955.

[6]尹乐斌,夏秋良,张臣飞,等.葛根全原粉沸腾造粒工艺优化[J].农业工程学报,2016,32(19):296-301.

[7]王晓波.HACCP在保健食品西洋参口服液生产中的应用[J].食品研究与开发,2005,26(02):25-29.

[8]尹乐斌,雷志明,周娟,等.HACCP在湘派休闲豆干生产中的应用[J].食品安全质量检测学报,2017,8(05):1920-1925.

[9]陈卫平,王伯华,江勇.食品安全学[M].武汉:华中科技大学出版社,2013.

[10]彭述辉,唐伟敏,刘辉,等.HACCP体系在水豆腐生产中的应用[J].现代食品科技,2010,26(06):635-638.