菌酶共酵玉米秸秆生产微生物油脂的研究

2018-07-02陆步诗李新社

陆步诗,李新社,张 峰

(邵阳学院 食品与化学工程学院,湖南 邵阳,422000)

微生物柴油是以微生物油脂为原料,以甲醇钠作催化剂,经酯交换反应合成的脂肪酸甲酯。作为液体燃料,它是石油柴油代用品,是清洁的可再生能源,是典型的“绿色能源”。微生物油脂(microbial oils),又称单细胞油脂SCO(single cell oil),是微生物如细菌、霉菌、酵母菌及藻类等在一定条件下,利用碳水化合物在细胞内大量积累的油脂[1-6]。其脂肪酸组成和植物油相近,有的还含有较丰富的多不饱和脂肪酸。生产微生物油脂,不但可纯化获得亚麻酸、花生四烯酸等功能性的多不饱和脂肪酸,而且经酯交换还可获得微生物柴油和甘油。因此,微生物油脂生产能丰富传统的油脂工业技术,也将是工业化生产油脂的重要途径[7-8]。玉米秸秆是我国主要的农业废弃物,每年产生约21.6亿吨[9],主要用作饲料[10-11]、还田[12]、制备生物炭[13]等。目前,微生物油脂的发酵生产有以啤酒生产废水为原料,利用酵母菌发酵生产微生物油脂[14];以木质纤维素水解液为原料,利用皮状丝孢酵母发酵生产微生物油脂[15];发酵荔枝渣制备微生物油脂[16]等。利用玉米秸秆发酵生产微生物油脂有报道[17-18],利用产黄纤维单孢菌降解玉米秸秆用于微生物油脂发酵生产未见有报道。因此,利用玉米秸秆生产微生物油脂能有效实现农业可持续发展,开辟绿色能源新途径。

1 材料和仪器

1.1 材料

玉米秸秆:采于邵阳市郊区;产黄纤维单孢菌(Cellulomonasflavigena,GIM1.187)、皮状丝孢酵母(Trichosporoncutaneum,GIM2.68)购于广东省微生物研究所菌种保藏中心;马铃薯购于市场。

1.2 主要仪器

恒温培养箱、立式全自动蒸汽灭菌锅、恒温水浴锅、TDL-5Z离心机、JY92-2D超声波细胞粉碎机等。

1.3 主要试剂

酵母提取物、胰蛋白胨、氯化钠、蛋白胨、磷酸二氢钾、硫酸镁、蔗糖等为市售化学纯商品;乙醚、石油醚、醋酸—醋酸钠缓冲液、无水硫酸铜、次甲基蓝、酒石酸钾钠、氢氧化钠、亚铁氰化钾、乙酸锌、冰乙酸、盐酸、葡萄糖等均为市售分析纯商品。纤维素酶(5000 IFPU/g)由济南三生生物制品有限公司生产。

2 方法

2.1 培养基的制备

①LB 培养基的制备[19]:称取酵母提取物5 g、胰蛋白胨10 g、氯化钠5 g,加1000mL水定容,调节pH7.4-7.8,在121℃高压蒸汽灭菌20min。

②基础营养盐液的制备[20]:称取氯化钠5 g、蛋白胨5 g、 磷酸二氢钾1g、硫酸镁0.2g、加1000mL水定容,调节pH7.4,在121℃高压蒸汽灭菌20min。

③马铃薯培养基的制备[21]:称取马铃薯 20g、蔗糖 2g、琼脂 2g,加水100mL,调节pH6.0,在121℃高压蒸汽灭菌20min。

马铃薯处理方法:马铃薯去皮,切成块加水,煮沸30min,用纱布过滤,滤液加糖,补足水至100mL,装入三角瓶。

2.2 菌种活化与扩大培养

(1) 菌种的活化:无菌条件下移接少量菌种至新鲜培养基中(产黄纤维单孢菌移接至LB 固体培养基中,皮状丝孢酵母移接至马铃薯固体培养基中),于28℃下恒温培养2天。

(2)菌种的扩大培养:无菌条件下,将活化种移接至新鲜的液体培养基中(产黄纤维单孢菌移接至LB 液体培养基中,皮状丝孢酵母移接至马铃薯液体培养基中),于28℃下恒温培养2天。

2.3 玉米秸秆预处理

将玉米秸秆在75℃烘箱中烘至质量不再变化,碾碎。将平衡水分的玉米秸秆进行筛分,分别过20目与40目筛,将秸秆分为4类:未筛分、过40目、不过20目、介于20目和40目之间。取介于20目和40目之间玉米秸秆试验。

2.4 油脂的测定方法[21]

利用超声波粉碎机将混合发酵液处理20min,促使皮状丝孢酵母细胞破碎,细胞内油脂释放。利用离心机将发酵混合液分离,将上层液体倒入具塞量筒,加入乙醚(30mL)—石油醚(30mL),充分振荡摇匀,静置30min,将水相中的油脂萃取出来。用吸管将油层吸出至三角瓶(已干燥至恒重,并测得质量为m1),注意尽量不要吸到下面的水层。然后用水浴锅(90℃)将乙醚—石油醚蒸干,放入恒温干燥箱(105℃)干燥至恒重,测得质量为m2,利用差量法既得油脂质量m。

公式:

m=m2-m1(g)

则:每100mL发酵液含油脂的质量 :M=100×m/250(g)

2.5 还原糖的测定方法[22]

直接滴定法(以葡萄糖计):GB5009.7-85,检出限0.1mg。

2.6 试验方案的设计

2.6.1 配制纤维素酶液

取纤维素酶粉10.00g,加100mL pH4.85的0.05mol/L醋酸—醋酸钠缓冲液充分溶解,离心(3000 r/min)10min,冲洗后再离心,定容至250 mL。

2.6.2 玉米秸秆纤维素酶解单因子试验

称取玉米秸秆粉5g放入含100mL、pH4.8、0.2mol/L的醋酸—醋酸钠缓冲液的三角瓶中。其它因子不变的条件下,将纤维素酶添加量分别设定为0.5%、0.8%、1%、1.2%、1.5%;酶解温度分别设定为40℃、45℃、50℃、55℃、60℃;酶解时间分别设定为16h、20h、24h、28h、32h,进行单因子试验,通过检测还原糖含量确定各因子最佳水平。

2.6.3 产黄纤维单孢菌酵解玉米秸秆单因子试验

称取玉米秸秆粉5g放入含100mL基础营养液的三角瓶中。其它因子不变的条件下,将酵解温度分别设定为15℃、20℃、25℃、30℃、35 ℃;酵解时间分别设定为24h、36h、48h、60h、72h;接种量分别设定为6%、7%、8%、9%、10%,进行单因子试验,通过检测还原糖含量确定各因子最佳水平。

2.6.4 菌酶共酵玉米秸秆生产微生物油脂正交试验

根据单因子试验结果,选取对油脂积累影响较大的四个变量,进行L9(34)正交试验,通过检测发酵液中油脂质量确定最佳条件。

3 结果与分析

3.1 玉米秸秆纤维素酶解单因子试验结果与分析

3.1.1 纤维素酶添加量的确定

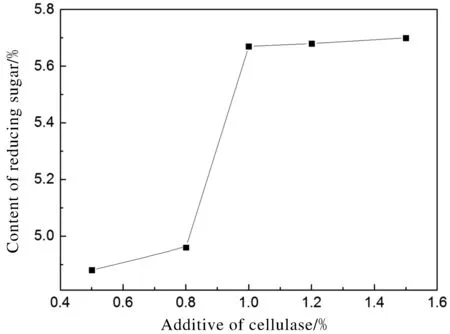

分别称取玉米秸秆粉末5g,放入不同编号的三角锥形瓶中,每个三角瓶中加pH4.8、0.2mol/L的醋酸—醋酸钠缓冲液100mL、纤维素酶添加量分别为0.5%、0.8%、1%、1.2%、1.5%,在水温为50℃水浴锅中水解24h。通过检测还原糖的含量确定最佳纤维素酶添加量,结果见图1。

图1 纤维素酶添加量对玉米秸秆降解的影响Fig.1 Effect of additive of cellulase on the degradation of corn straw

由图1可知,随着纤维素酶添加量的增加,还原糖含量逐渐增大,当纤维素酶添加量达到1%时,还原糖的含量达到最大,继续增加纤维素酶量,还原糖含量略有增加。原因是纤维素酶能降解纤维素产生还原糖,随着添加量增加,还原糖产量增加。当纤维素酶添加量达到一定值时,由于原料中可被纤维素酶降解的纤维素有限,因此还原糖含量不再增加或增加较少。因此确定纤维素酶最佳添加量为1%。

3.1.2 纤维素酶解温度的确定

分别称取玉米秸秆粉末5g,放入不同编号的三角锥形瓶中,每个三角瓶中加pH4.8、0.2mol/L的醋酸—醋酸钠缓冲液100mL,纤维素酶添加量为1%,在酶解温度分别为40℃、45℃、50℃、55℃、60℃水浴锅中水解24 h。通过检测还原糖的含量确定最佳酶解温度,结果见图2。

图2 酶解温度对玉米秸秆降解的影响Fig.2 Effect of temperature on the degradation of corn straw

由图2可知,酶解温度为50℃时,还原糖含量达到最大值。分析其原因:纤维素酶在50℃时活力最大。由此确定酶解最佳温度为50℃。

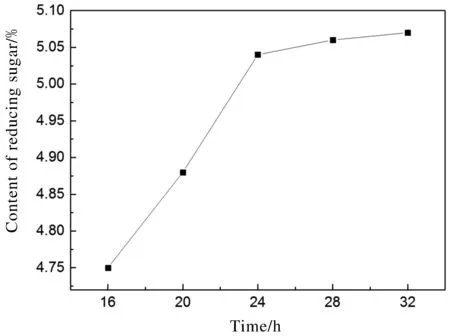

3.1.3 纤维素酶解时间的确定

分别称取玉米秸秆粉末5g,放入不同编号的三角瓶中,每个三角瓶中加pH4.8、0.2mol/L的醋酸—醋酸钠缓冲液100mL,纤维素酶添加量为1%,酶解温度为50℃条件下分别酶解16h、20h、24h、28h、32h。通过检测还原糖的含量确定最佳酶解时间,结果见图3。

图3 酶解时间对玉米秸秆降解的影响Fig.3 Effect of time on the degradation of corn straw

由图3可知,酶解24h后,还原糖含量达最高,继续延长酶解时间,还原糖含量虽有增加,但增幅较小。分析其原因:能被酶解的底物一定,酶解一定时间后,供酶解的底物减少。因此确定最佳酶解时间为24h。

3.2 产黄纤维单孢菌酵解玉米秸秆单因子试验结果与分析

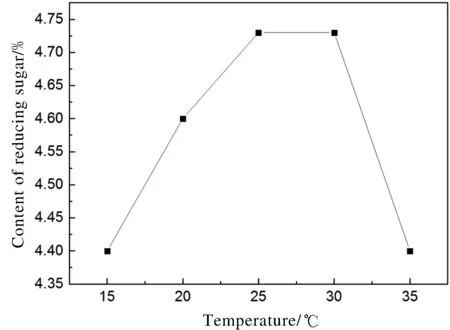

3.2.1 发酵温度的确定

称取玉米秸秆粉5g放入含100mL基础营养液的三角瓶中,在产黄纤维单孢菌接种量为8%条件下,分别在15℃、20℃、25℃、30℃、35 ℃温度下发酵48h,通过检测还原糖的含量确定最佳酵解温度,结果见图4。

图4 发酵解温度对玉米秸秆降解的影响Fig.4 Effect of fermentation temperature on the degradation of corn straw

由图4可知,发酵温度为28℃时还原糖的含量达到最大值。分析其原因 :在接种量一定的情况下,在温度28℃时,产黄纤维单孢菌产生酶量最多。因此,确定最佳发酵温度为28℃。

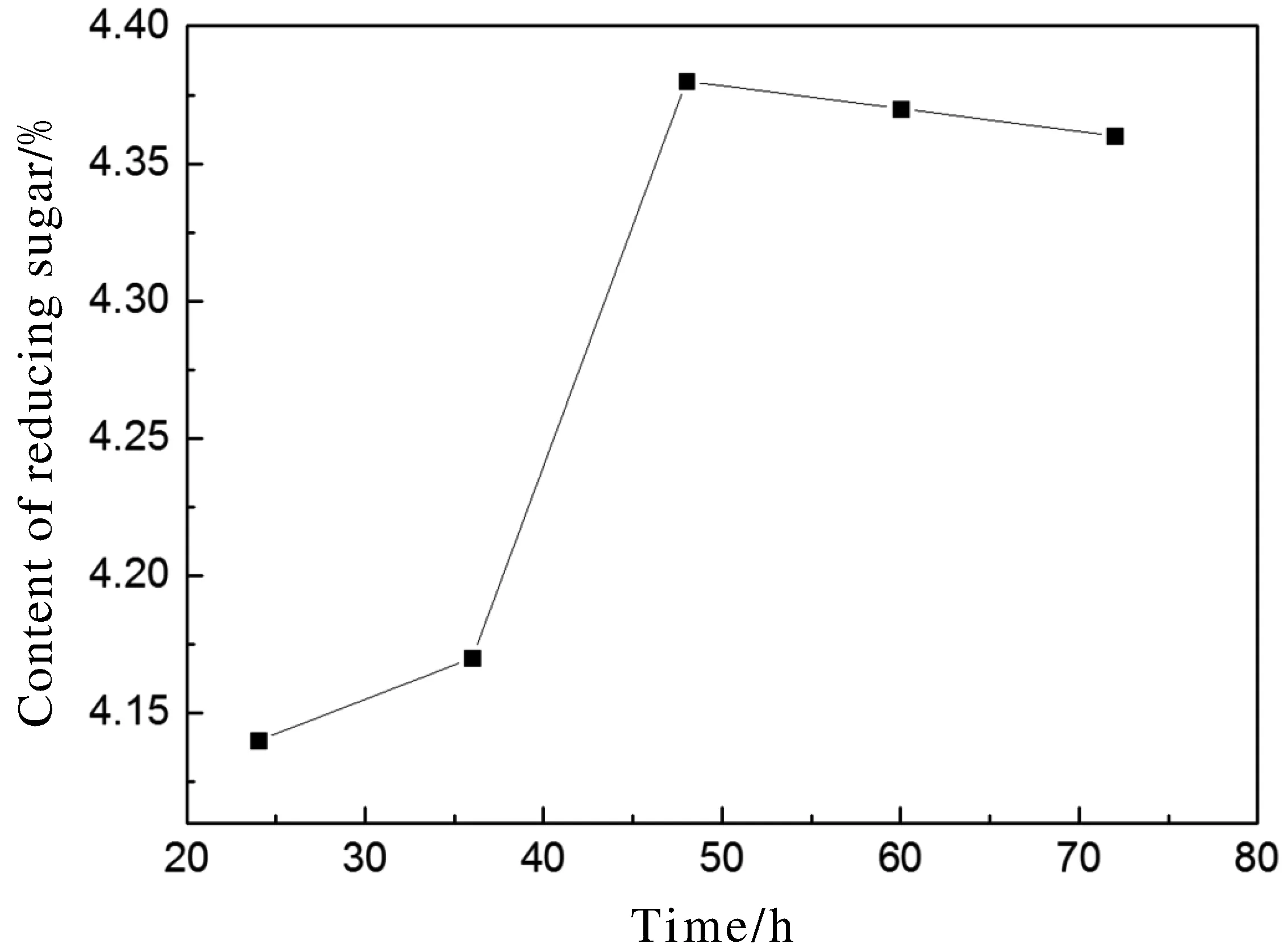

3.2.2 发酵时间的确定

称取玉米秸秆粉5g放入含100mL基础营养液的三角瓶中,在产黄纤维单孢菌接种量为8%,发酵温度28℃条件下分别发酵24h、36h、48h、60h、72h,通过检测还原糖的含量确定最佳发酵时间,结果见图5。

图5 发酵时间对玉米秸秆降解的影响Fig.5 Effect of fermentation time on the degradation of corn straw

由图5可知,发酵时间达48h时,还原糖含量达最高;继续发酵,还原糖含量不升反降。原因是发酵48h时,产黄纤维单孢菌的产酶量达到最大,以后随着时间的延长,产黄纤维单孢菌生长会消耗部分还原糖。由此确定最佳发酵时间为48h。

3.2.3 接种量的确定

称取玉米秸秆粉5g放入含100mL基础营养液的三角瓶中。在产黄纤维单孢菌接种量分别为6%、7%、8%、9%、10%,发酵温度为28℃条件下发酵48h,通过检测还原糖的含量确定最佳接种量,结果见图6。

图6 接种量对玉米秸秆降解的影响Fig.6 Effect of inoculum size on the degradation of corn straw

由图6可知:接种量为8%时,还原糖含量最大;继续加大接种量,还原糖含量略有增加。原因是增大接种量能增加产酶量,但同时也增加了还原糖消耗,因此继续加大接种量,还原糖含量不会大幅增加。由此确定在产黄纤维单孢菌最佳接种量为8 %。

3.3 菌酶共酵玉米秸秆生产微生物油脂正交试验结果与分析

3.3.1 正交实验设计

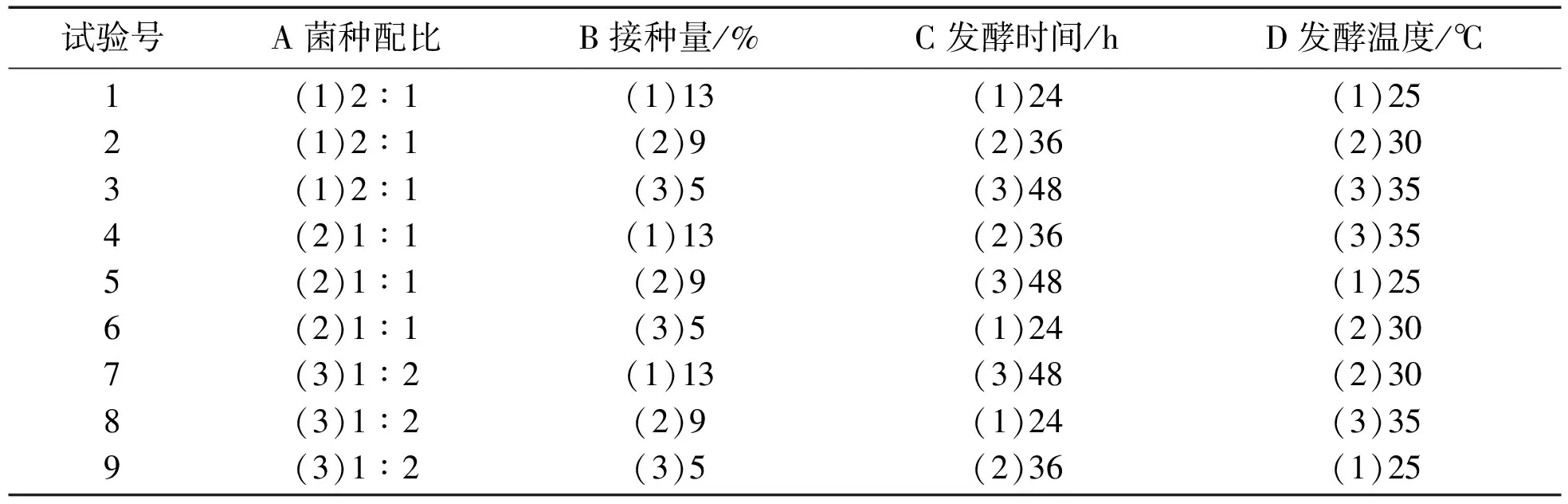

综合玉米秸秆纤维素酶解单因子试验及产黄纤维单孢菌酵解玉米秸秆单因子试验结果,确定产黄纤维单孢菌与皮状丝孢酵母菌种配比、混合菌接种量、发酵时间、发酵温度为四个变量,进行L9(34)正交试验,正交试验设计及方案见表1、表2。

表1 L9(34)正交试验设计

Table 1 Orthogonal test design of L9(34)

水平A菌种配比B接种量/%C发酵时间/hD发酵温度/℃12∶113242521∶19363031∶254835

表2 正交试验方案

Table 2 Program of orthogonal test

试验号A菌种配比B接种量/%C发酵时间/hD发酵温度/℃123456789(1)2∶1(1)2∶1(1)2∶1(2)1∶1(2)1∶1(2)1∶1(3)1∶2(3)1∶2(3)1∶2(1)13(2)9(3)5(1)13(2)9(3)5(1)13(2)9(3)5(1)24(2)36(3)48(2)36(3)48(1)24(3)48(1)24(2)36(1)25(2)30(3)35(3)35(1)25(2)30(2)30(3)35(1)25

3.3.2 正交实验结果及数据分析

通过对正交试验各试验号进行油脂产量检测,选择正交表通过SPSS(Statistical Product and Service Solutions)软件快速实现设计,以油脂含量为因变量,因素为菌种配比(A)、 接种量(B)、发酵时间(C)、发酵温度(D)、空白(E)表示。对输出结果采用方差分析法[23]结合正交表格数据结果,确定最佳条件,结果见表3、表4。

表3 正交试验结果

Table 3 Results of the orthogonal test

编号A菌种配比B接种量/%C发酵时间/hD发酵温度/℃油脂产量/g·(100 mL)-1111110.08670.1053212220.07680.0958313330.09340.0812421230.05360.0713522310.06130.0725623120.08640.0957731320.06390.0738832130.05680.0657933210.07350.0825

表4 主体间效应的检验

Table 4 Test of inter-subject effect

方差来源Ⅲ型平方和自由度均方F值P值菌种配比0.00005679 20.000033406.1930.000接种量0.00120.0000.0600.004发酵时间0.0000349010.000012453.5120.005发酵温度0.00010.0002.2980.0813误差0.0000161870.000001231

注:均值差值在 0.05 级别上为较显著

由表4的方差分析结果可知,菌种配比、 接种量、 发酵时间、发酵温度的p值分别为0.000、 0.004、0.005、0.0813,结果表明,菌种配比(A)、接种量(B)、发酵时间(C)对油脂产量有显著影响(0.01<α≤0.05)。

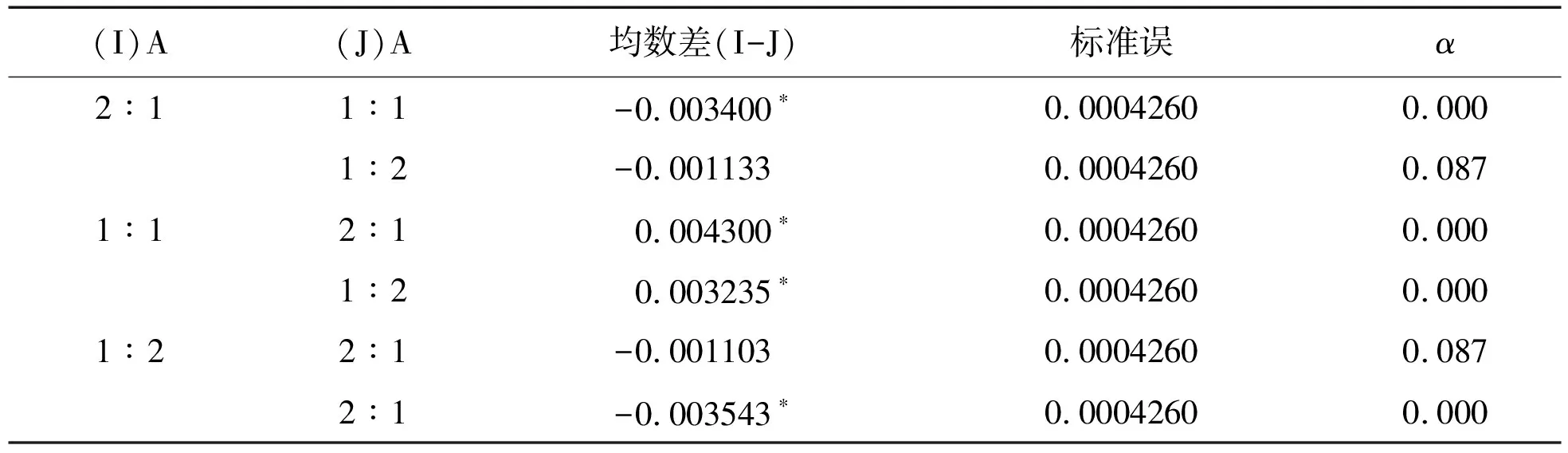

分别对菌种配比、接种量 、发酵时间、发酵温度做单因素分析,结果见表5、表6、表7、表8。

表5 菌种配比比较

Table 5 Comparison of ratio of strains

(I)A(J)A均数差(I-J)标准误α2∶11∶1-0.003400∗0.00042600.0001∶2-0.0011330.00042600.0871∶12∶10.004300∗0.00042600.0001∶20.003235∗0.00042600.0001∶22∶1-0.0011030.00042600.0872∶1-0.003543∗0.00042600.000

由表4和表5可知,A2的均值差值在 0.05 级别上,表明A1与A3之间不存在显著性差异(α>0.05),则最佳菌种配比取A2。

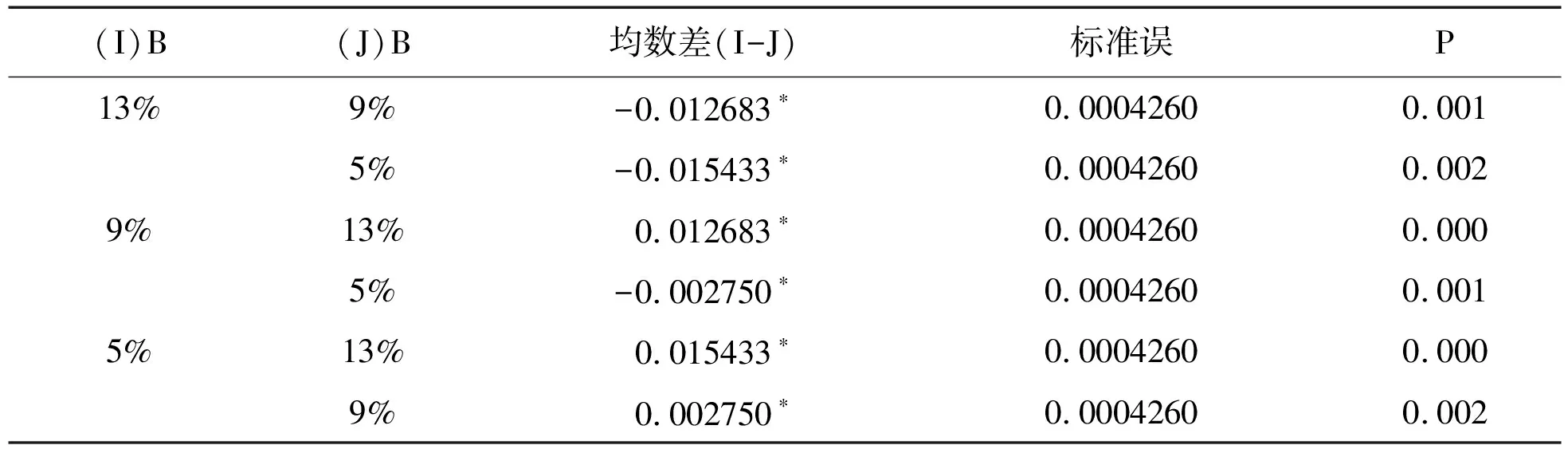

表6 接种量比较

Table 6 Comparison of inoculums size

(I)B(J)B均数差(I-J)标准误P13%9%-0.012683∗0.00042600.0015%-0.015433∗0.00042600.0029%13%0.012683∗0.00042600.0005%-0.002750∗0.00042600.0015%13%0.015433∗0.00042600.0009%0.002750∗0.00042600.002

由表4和表6可知,B的均值差值都在0.05级别以上,B1、B2、B3之间均存在显著性差异(α<0.05)。但因考虑到B2的P值相对比较小,故取B2作为最佳接种量。

表7 发酵时间比较表

Table 7 Comparison of fermentation time

(I)C(J)C均差数(I-J)标准误α2436-0.002250∗0.00042600.004480.0004330.00042600.59836240.002250∗0.00042600.004480.002683∗0.00042600.0024824-0.0004330.00042600.59836-0.002683∗0.00042600.002

由表4和表7可知,C2的均值差值在0.05级别上,C1与C3之间不存在显著性差异(α>0.05),因此最佳发酵时间取C2。

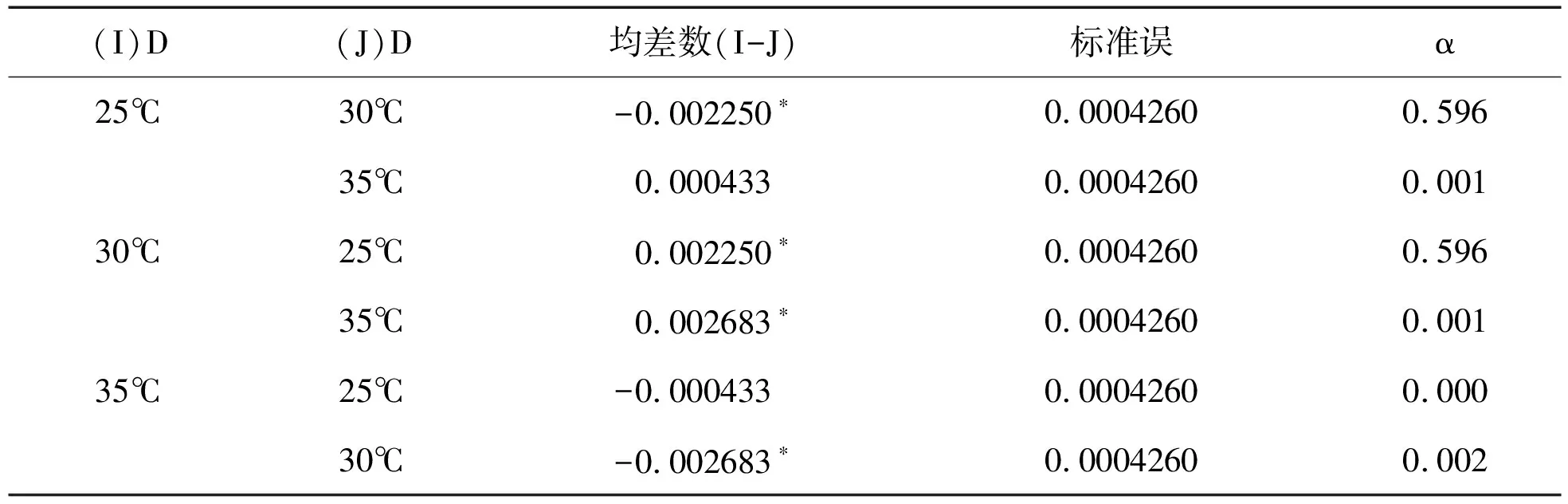

表8 发酵温度比较表

Table 8 Comparison of fermentation temperature

(I)D(J)D均差数(I-J)标准误α25℃30℃-0.002250∗0.00042600.59635℃0.0004330.00042600.00130℃25℃0.002250∗0.00042600.59635℃0.002683∗0.00042600.00135℃25℃-0.0004330.00042600.00030℃-0.002683∗0.00042600.002

由表4和表8可知,D3的均值差值在 0.05 级别上,D1与D2之间不存在显著性差异(α>0.05),因此最佳发酵温度取D3。

正交试验结果及数据分析表明,产黄纤维单孢菌、皮状丝孢酵母与纤维素酶共酵玉米秸秆生产微生物油脂,菌种配比、接种量、发酵时间对油脂产量有显著影响,在维素酶添加量为1%的条件下,最佳发酵条件为:产黄纤维单孢菌与皮状丝孢酵母菌种配比为1∶1,混合菌接种量为9%,发酵时间为36h,发酵温度为35℃。在最佳发酵条件下发酵玉米秸秆,每100mL玉米秸秆发酵液中可获微生物油脂0.116g。

参考文献:

[1]PAPANIKOLAOU S,KOMAITIS M,AGGELIS G.Single Cell 0i1(SCO)Production By M isabellina grown on high sugar content media[J].Bioresour Technol,2004,95(03):287-291.

[2]RATLEDGE C.Fatty acid biosynthesis in microorganisms being used for Cell single oil production[J].Biochemistry,2004,86(11):807-815.

[3]MILAN C,SAKAYA S.Biosynthesis and regulation of microbial poly unsaturated fatty acid production[J].Journal Bioscience and Bioengineering,1999,87(01):1-14.

[4]黄建忠,施巧琴,周晓兰,等.深黄被抱霉高产脂突变株的选育及其发酵的研究[J].微生物学通报,1995,25(04):157-191.

[5]殷梦华,何东平,陈涛.产多不饱和脂肪酸微生物的研究[J].粮油加工,2005,18(09):52-55.

[6]杨建斌,汤世华,何东平,等.微生物柴油的研究[J].武汉工业学院学报,2007,26(04):24-25.

[7]颜治,陈晶.微生物油脂及其开发利用研究进展[J].油脂工程,2004,15(03):432-451.

[8]薛照辉,吴谋成.微生物油脂进展[J].山西食品工业,2002,13(02):102-111.

[9]付善飞,许晓晖,师晓爽,等. 厌氧发酵起始阶段通氧对玉米秸秆产甲烷特性的影响[J].化工学报,2015,66(03):1111-1116.

[10]陶 莲,刁其玉.青贮发酵对玉米秸秆品质及菌群构成的影响[J].动物营养学报,2016,28(01):198-207.

[11]张昕金,和花,王雪莹,等.多菌株联合发酵玉米秸秆的固态发酵条件优化[J].中国饲料,2017,(22):15-18.

[12]王丙文,迟淑筠,田慎重,等.不同玉米秸秆还田方式对冬小麦田土壤呼吸的影响[J].应用生态学报[J].2018,24(05):1374-1380.

[13]朱银涛,李业东,王明玉,等.玉米秸秆碱化处理制备的生物炭吸附锌的特性研究[J].农业环境科学学报,2018,37(01):179-185.

[14]王冬梅,郭书贤,梁跃辉,等.酵母菌发酵啤酒生产废水产微生物油脂和菌体蛋白的研究[J].中国油脂,2017,42(04):108-112,117.

[15]郭莉军.皮状丝孢酵母直接发酵木质纤维素水解液生产微生物油脂新技术[D].北京:北京化工大学,2017.

[16]邱松山,王彦安,林梦红,等.发酵荔枝渣制备微生物油脂[J].食品与发酵工业,2015,41(08):117-122.

[17]李新社,陆步诗,金双喜.酶制剂在玉米秸秆双菌种固态发酵生产微生物油脂中的应用[J].中南大学学报(自然科学版),2011,42(06):1560-1566.

[18]殷桃,李新社,胡墩柱,等.多菌种混合发酵玉米秸秆生产微生物油脂的研究[J].中国酿造,2011,231(06):110-112.

[19]汪世华,杨燕凌,胡开辉,等.纤维素酶高产菌株的诱变育种[J].福建农林大学学报,2005,34(03):379-381.

[20]谢菊兰,肖兵南,周望平.一株产黄纤维单胞菌的选育及产酶特性研究[J].微生物学杂志,2008,28(01):41-43.

[21]蔡信之,黄君红.微生物学[M].北京:高等教育出版社,2008.

[22]天津轻工业学院,大连轻工业学院,无锡轻工业学院,等.工业发酵分析[M].北京:轻工业出版社,2000.

[23]郑卫星,苏秀榕,吴芝岳,等.SPSS正交设计提取林蛙油多糖[J].中国生化药物杂志,2008,29(01):43-45.