C/C多孔体热处理温度对C/C-SiC复合材料微观结构和热学性能的影响

2018-07-02虎琳李崇俊张永辉

虎琳,李崇俊,张永辉

(西安航天复合材料研究所,西安 710025)

1 前言

C/C-SiC复合材料是在C/C复合材料的基础上发展而来的,其最显著的特点是采用抗氧化性更好和高硬度的SiC基体取代了C/C复合材料中的部分碳基体,从而在继承了C/C复合材料几乎全部优点的基础上,同时具有密度低、比强度、比模量高、耐高温、耐腐蚀、损伤容限大等一系列突出优点,自从上世纪八十年代作为一种性能优异的高温热结构材料出现以来,已在航空航天、机械工程和制动系统等领域得到了广泛应用[1-5]。

目前,在C/C-SiC复合材料的几类制备工艺中,反应熔体浸渗法(RMI)是最具潜力的一种,因具有工艺简单、成本低廉、产品致密周期短、残余孔隙率低等诸多优点而备受科研人员青睐[6]。采用RMI法制备C/C-SiC复合材料通常分三步:1)碳纤维预制体的制备;2)C/C多孔体的制备;3)熔融渗硅处理。高温热处理是C/C多孔体制备过程中的重要环节,多孔体中含有大量的无定形碳在高温热处理时会发生部分石墨化并释放出小分子气体从而改变C/C多孔体的晶体结构和孔隙结构[7],而C/C多孔体作为C/C-SiC复合材料制备过程中的关键中间体,其基本结构参数(如密度、孔隙率、石墨化度等)对最终制备的C/C-SiC复合材料结构及力学性能的影响十分显著,相关研究也较多[8-12]。而从应用的角度,C/C-SiC复合材料无论是作为高温热防护、热结构部件,还是作为制动摩擦材料,都要求其具有良好的热学性能,即较低的热膨胀系数、较高的导热系数等,以保证材料服役的安全性和可靠性。因此研究C/C-SiC复合材料热学性能的影响因素及相关调控机理具有巨大的现实意义。

本文以针刺网胎无纬布为预制体,采用“CVI+PIC”的组合工艺对预制体进行致密化处理,然后经不同温度的高温热处理后得到具有一定孔隙率的C/C多孔体,最后采用低成本的RMI法对多孔体进行渗硅处理从而制得C/C-SiC复合材料,研究了多孔体的高温热处理温度对C/C-SiC复合材料微观结构和热学性能的影响。

2 实验

2.1 材料制备

采用日本东丽公司(Toray)生产的PAN型T700SC/12K碳纤维制备针刺网胎无纬布预制体,密度约0.45~0.50g/cm3;对预制体进行一定周期CVI致密化处理,得到密度约1.15~1.20g/cm3的坯体;采用压力浸渍树脂/炭化工艺(PIC)对坯体多次致密,最后得到密度约1.55~1.58g/cm3的C/C坯体;分别在1800℃和2200℃的高温下对C/C坯体进行热处理,从而得到具有一定孔隙率的C/C多孔体;在石墨工装内对C/C多孔体进行渗硅处理,温度为1650℃(高于硅的熔点1410℃),后对样品进行简单机械处理即得到C/C-SiC复合材料。

2.2 测试与分析

2.2.1 体密度和孔隙率测试

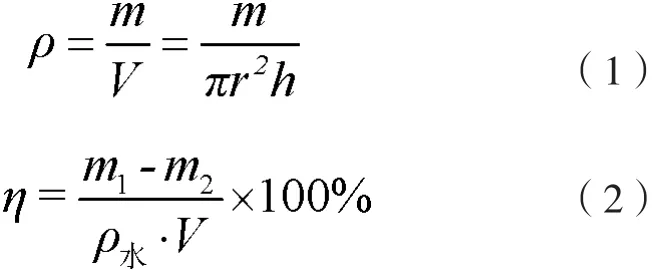

本研究所制备的复合材料试样经机加后均形状规则,可采用称量质量并测量尺寸的方法计算出体密度,采用排水法测量试样的孔隙率:清理试样表面,将试样浸到煮沸的蒸馏水中约90min后冷却至RT,取出试样擦除表面的蒸馏水,用电子天平称量试样的湿重m1;然后将试样放入烘箱中升温至120℃并保温4h,待降至RT后取出试样并称量干重m2。

式中:ρ为C/C-SiC复合材料试样的体密度,g/cm3;m为试样的质量,g;r、h分别为试样的半径和高,mm;η为试样的孔隙率,%。

根据样品密度的增量,可采用下式进一步估算出复合材料中SiC陶瓷基体含量的百分比:

式中:ω为SiC的含量百分比,%;ρ0为C/C复合材料的密度,g/cm3;ρ为C/C-SiC复合材料的密度,g/cm3;MSiC和MSi分别为SiC和Si的摩尔质量。

2.2.2 微观结构表征与分析

采用金相显微镜对材料的微观形貌进行观察;利用D8Advance型X射线衍射仪

分析材料的物相组成,测试参数为:CuKα单色光辐射,管电压35kV,电流20mA,X光入射角范围11.5°~14°,扫描间隔0.02°,扫描速度0.01°/s。

2.2.3 热学性能测试

利用激光脉冲法,在国产JR-3激光导热仪上测试C/C-SiC复合材料试样的比热容和热扩散系数,根据下式计算出导热系数:

式中:λ为导热系数,W/(m·K);α为热扩散系数,10-6m2/s;Cp为比热容,J/(kg·K);ρ为试样密度,g/cm3。试样尺寸为Φ12.7×3mm,测试温度范围为RT~800℃。

用DL-1500型热膨胀仪测试试样的平均热膨胀系数,计算公式如下:

式中,L1为试样膨胀前长度,L2为试样膨胀后长度,Δt为测试温度区间。试样尺寸为Φ6×25mm,测试温度范围为RT~1000℃。

3 结果与分析

3.1 复合材料的密度和孔隙率

表1为C/C多孔体及C/C-SiC复合材料的密度和孔隙率,由表可知:C/C多孔体高温热处理后的密度较热处理前有所减小而孔隙率有所增大;相较于1800℃热处理,多孔体经2200℃热处理后密度更低而孔隙率更大,其最终制备的C/C-SiC复合材料C22试样的密度更大(ρ2=2.12g/cm3),孔隙率更低(η2=2.7%),SiC基体含量更高(ω=41.11%)。

表1 C/C多孔体及C/C-SiC复合材料的密度和孔隙率Table 1 Densities and open porosities of the C/C and C/C-SiC composites

由于本研究制备的C/C多孔体含有热解碳和树脂碳两种碳基体,相比于热解碳,树脂碳具有收缩率大的特点[13](树脂与孔壁的粘结性较差,炭化时形成的树脂碳位于C/C多孔体孔隙中间),因此在高温热处理降温过程中,树脂碳发生较大的体积收缩,且高温下一些易挥发物挥发排出,从而使得C/C多孔体的密度有所减小而孔隙率增大。

同时,采用RMI法对C/C多孔体进行渗硅处理时,液硅渗入多孔体的过程可以等效为液体在多孔介质中的毛细现象,根据Darcy定律[14]:

式中:P为液体所受的阻力;μ为液体的流速;η为液体的粘度;l为孔隙的长度;r为孔隙的半径。由式(6)可知:在其他条件相同时,液硅浸渗过程中所受的阻力与多孔体孔隙半径的平方成反比,而C/C多孔体的密度越大,其孔隙半径越小[15],因而液硅流动的阻力越大,越不利于熔渗过程的进行。

从表1可知:相较于1800℃热处理,多孔体经2200℃热处理后密度更低而孔隙率更大,这样将有利于更多的液硅渗入多孔体内部与碳基体反应生成SiC基体,而由于SiC基体的密度(ρSiC=3.2g/cm3)大于硅的密度(ρ固Si=2.34g/cm3)和碳基体的密度(ρPyC=1.98g/cm3,ρReC=1.55g/cm3),因此 C22试样中的高SiC含量有助于增大其密度,而降低其孔隙率。

3.2 复合材料的物相组成和微观形貌

图1为不同C/C-SiC复合材料试样的XRD图谱,由图可知:复合材料中主要含三种物相,即C、Si和β-SiC。相比于C和Si的特征峰,β-SiC的峰值尖锐且峰值大,说明在渗硅过程中,熔融硅与碳基体快速反应生成了大量的SiC陶瓷基体。

图1 C/C-SiC复合材料的XRD图谱Fig.1 XRD pattern of C/C-SiC composites

图2为C/C-SiC复合材料C22试样的金相显微照片,图中亮白色的部分为残留硅,次亮部分为SiC陶瓷基体,暗灰色部分为碳纤维和碳基体,黑色部分为渗硅过程中未被填充的孔洞。从图2(a)可以看出,由熔融硅和碳基体反应生成的SiC陶瓷基体大致呈现两种分布状态:其中大部分SiC基体以“网状”形式分布于碳基体周围,且结构连续;另外少部分则以“孤岛状”形式分布于残留硅中。

而从图2(b)可以看出:SiC陶瓷基体中出现了明显的微裂纹,导致这些微裂纹出现的原因可能有两个:一是SiC基体中填充着部分残留硅,残留硅在RMI降温过程中发生明显的体积膨胀效应(ρ液≈2.53g/cm3,ρ固≈2.34g/cm3,体积膨胀率达8.1%),使局部产生热应力而形成了裂纹;二是由于SiC基体和碳基体的热膨胀系数不匹配(CTESiC=5~10×10-6/℃,CTEPyC=1.8×10-6/℃),在降温过程中产生热应力而导致了裂纹的出现。

图2 C/C-SiC复合材料C22试样的金相显微照片Fig.2 Typical OM micrographs of C/C-SiC composites

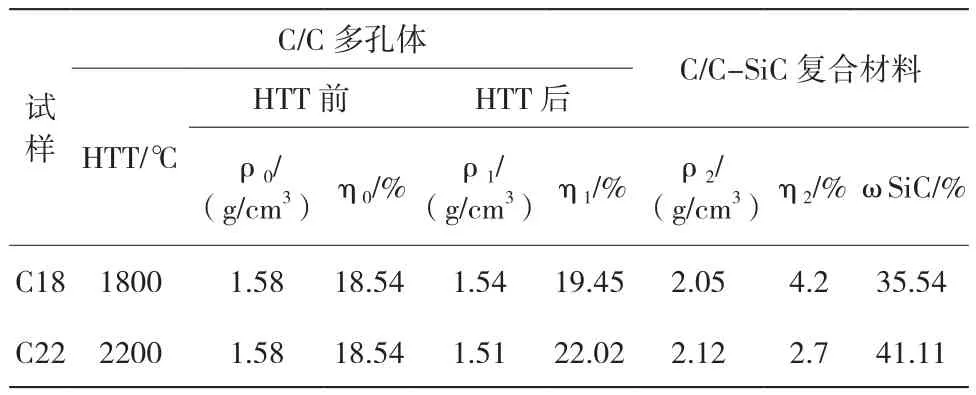

3.3 复合材料的导热性能

图3为不同C/C-SiC复合材料试样X-Y向的比热容、热扩散系数和导热系数与温度的关系。由图3(a)可知:复合材料C18试样和C22试样的比热容在室温时分别为858J/(kg·K)和792J/(kg·K),随着温度的升高不断增大,超过400℃后其增加趋势减缓。而从图3(b)、(c)可以看出:两类复合材料试样的热扩散系数和导热系数均随着温度的升高而降低,且在整个测试温度范围内,C22试样的热扩散系数和导热系数均明显大于C18试样,如室温时C22试样的热扩散系数和导热系数分别为47.78310-6m2/s和83.120W/(m·K),C18试样的仅为21.37310-6m2/s和35.789W/(m·K),前者近乎为后者的2.24倍和2.32倍,说明C22试样具有更好的导热性能,换言之,相较于1800℃热处理,多孔体经2200℃热处理后制备的C/C-SiC复合材料具有更好的导热性能。

图3 C/C-SiC复合材料X-Y向的热学性能随随温度的变化Fig.3 Relations of thermal properties to temperature of C/C-SiC composites on X-Y direction

因为温度能够影响物质内部质点振动的强度,温度越高质点的振幅越大,吸收的热量越多,其比热容也就越大。而根据爱因斯坦模型和德拜模型[16],物质的比热容在低温下与温度的三次方成正比,当温度高于某一值时,比热容会逐渐趋于恒定值,这与本研究的测试结果相一致。

C/C-SiC复合材料由非晶碳、晶体SiC及晶体硅等组成,其导热主要靠声子(即晶格振动)的运动来实现[17],材料的热扩散系数和导热系数与声子运动的平均自由程有关。由于声子之间的散射碰撞对温度这一参数极为敏感,随着温度的升高,声子振动的能量增大,频率加快,碰撞次数增多,其平均自由程变短,从而使得材料的热扩散系数和导热系数降低。

而多孔体的热处理温度对C/C-SiC复合材料导热系数的影响主要体现在两方面:第一,C/C多孔体经2200℃高温热处理后石墨化度更高,微晶的平均尺寸变大,声子运动的平均自由程也随之增大[17],因此最终制备的复合材料的导热系数提高;第二,高温热处理有助于打开C/C多孔体的闭孔,增大其孔隙率,从而使得最终制备的C/C-SiC复合材料密度增大,孔隙率降低。材料的密度越大,越致密,则其宏观缺陷就越少,越有利于热量的传导,因而材料的导热系数明显提高。

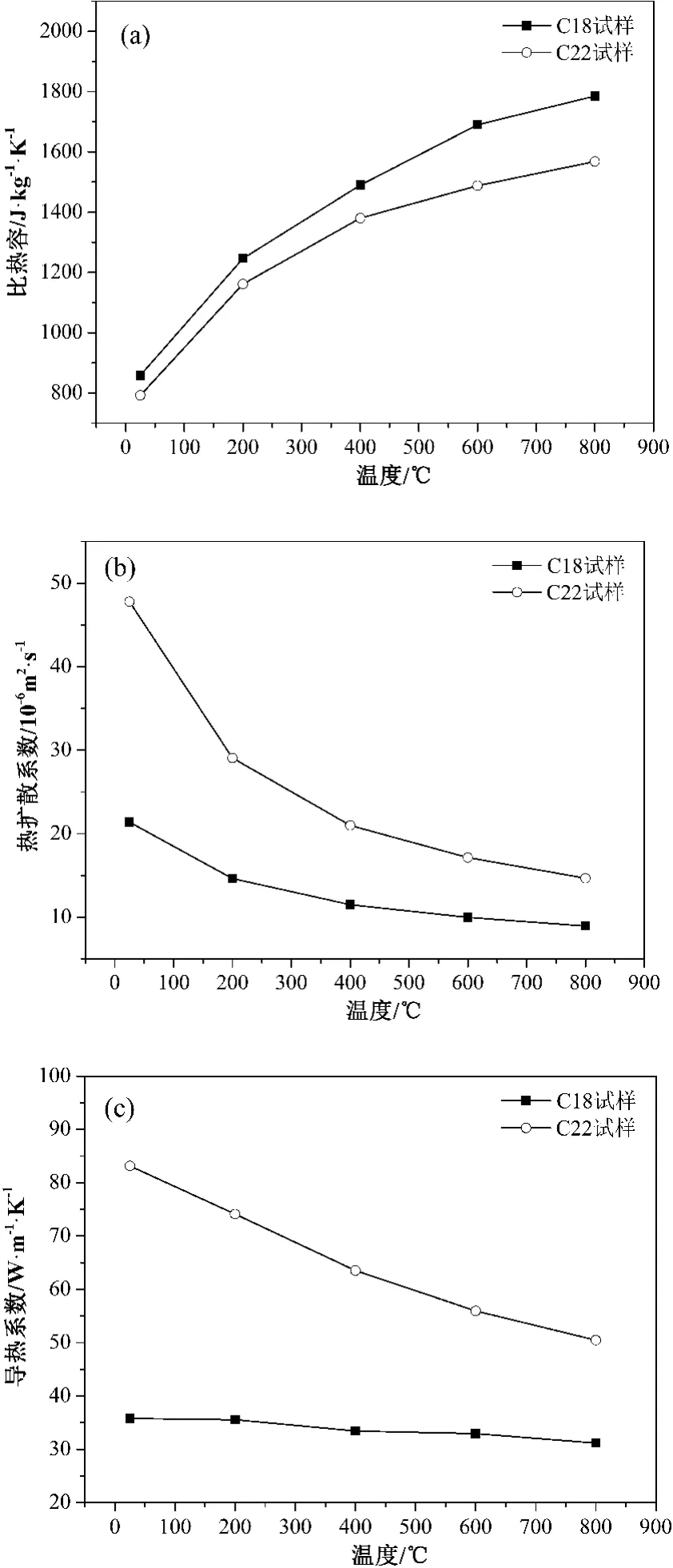

3.4 复合材料的热膨胀性能

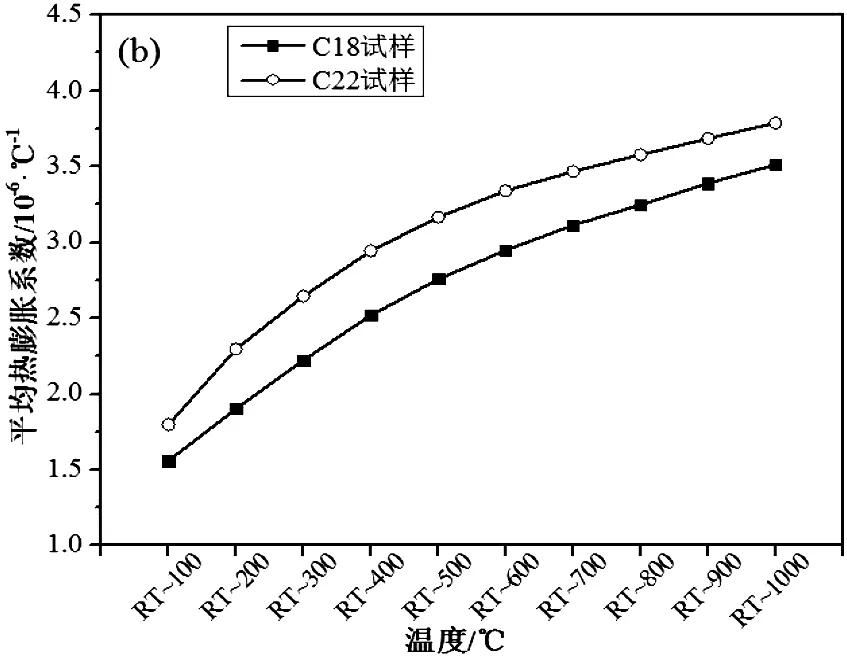

图4为不同C/C-SiC复合材料试样X-Y向和Z向的平均热膨胀系数随温度的变化关系,由图可知:复合材料不同方向上的平均热膨胀系数均随温度的升高而呈增大的趋势,且Z向的平均热膨胀系数明显大于X-Y向。同时,从图4(a)可以看出C22试样RT~1000℃的平均热膨胀系数为1.608×10-6/℃,小于C18试样的平均热膨胀系数1.7278×10-6/℃;而从图4(b)可知C22试样RT~1000℃的平均热膨胀系数为3.786×10-6/℃,大于C18试样的平均热膨胀系数3.512×10-6/℃

图4 C/C-SiC复合材料的平均热膨胀系数随温度的变化:(a)X-Y向;(a)Z向Fig.4 Relations of CTE to temperature of C/C-SiC composites on different directions:(a)X-Y direction;(b)Z direction

C/C-SiC复合材料不同方向上的热膨胀性能之所以差异明显,主要是材料内部的碳纤维起到了主要作用。由于碳纤维的径向热膨胀系数(CTE=22~32×10-6/℃)远大于轴向热膨胀系数(CTE=-0.9~-0.72×10-6/℃),因而碳纤维受热时具有“变短变粗”的特点[18]。对于X-Y向的试样而言,其网胎层/无纬布层的纤维排布规整,材料受热时纤维能够有效约束基体的热膨胀,因此X-Y向的热膨胀系数较小;而Z向上只有少量的针刺短纤维,其对基体膨胀的约束作用有限,因而Z向的热膨胀系数远大于X-Y向。

C22试样X-Y向的RT~1000℃的平均热膨胀系数之所以小于C18试样,主要是因为2200℃高温热处理使得乱层结构的碳向石墨结构转变的趋势增大,碳的结晶性提高,石墨片层间距减小而使得范德华力增大、原子间的结合能增大,进而能够有效的从微观层面束缚原子对之间的膨胀,这在宏观上表现为材料的热膨胀系数下降[7]。

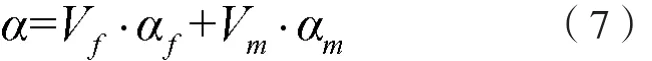

对于试样Z向,其纤维含量较X-Y向少,因此复合材料的热膨胀系数主要受控于基体。根据复合材料满足的“混合定则”:

式中:α为复合材料的热膨胀系数;Vf、Vm分别为纤维和基体的体积分数;αf和αm分别为纤维和基体的热膨胀系数。C/C-SiC复合材料C18试样和C22试样的纤维含量相同,而由表1知:C22试样中的SiC基体含量更多,因此其Z向RT~1000℃的平均热膨胀系数较C18试样更大。

4 结论

(1)C/C多孔体经高温热处理后密度有所减小而孔隙率增大。相较于1800℃热处理,多孔体经2200℃热处理后制备的C/C-SiC复合材料密度更大,孔隙率更低,且材料中SiC基体含量增加。

(2)C/C-SiC复合材料中主要含C、Si和β-SiC三种物相,相比于C和Si的特征峰,β-SiC的峰值尖锐且峰值更大。复合材料内部的SiC陶瓷基体大致呈现两种分布状态:其中大部分SiC基体以“网状”形式分布于碳基体周围,且结构连续;另外少部分则以“孤岛状”形式分布于残留硅中。

(3)C/C-SiC复合材料的比热容和平均热膨胀系数随着温度的升高而增大,而热扩散系数和导热系数随着温度的升高不断减小。多孔体经2200℃热处理后制备的C/C-SiC复合材料X-Y向具有更大的导热系数和更小的热膨胀系数,其室温下的导热系数为83.120W/(m·K),室温~1000℃的平均热膨胀系数为1.608×10-6/℃。

[1]Krenkel W,Berndt F. C/C-SiC Composites for space applications and advanced friction systems [J]. Mater Sci Eng A,2005,412:177.

[2]Zhou X,Zhu D M,Xie Q,et al. Friction and wear properties of C/C-SiC braking composites[J]. Ceram Int,2012,38(3):2467.

[3]张立同,成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报,2007,24(2):1-6.

[4]Walter Krenkel,Bernhard Heidenrech,Ralph Renz. C/C-SiC Composites for advanced friction systems [J]. Adv Eng Mater,2002,4(7):427.

[5]张智,郝志彪,闫联生. C/C-SiC复合材料的制备方法及研究现状[J]. 炭素,2008(2):29-35.

[6]Krenkel W. Cost effective processing of CMC composites by melting infiltration(LSI-process)[J]. Ceram Eng Sci Proc,2001,22(3):443.

[7]王静. 近零膨胀C/C-SiC复合材料的反应烧结法制备及性能研究[D]. 长沙,国防科学技术大学,2013.

[8]Zhang Yong-hui,Xiao Zhi-chao,Wang Jin-ping,et al. Effect of pyro-carbon content in C/C preforms on microstructure and mechanical properties of the C/C–SiC composites [J]. Materials Science and Engineering A,2009,502:64-69.

[9]Jiang Si-Zhou, Xiong Xiang,Chen Zhao-Ke,et al.Influence factors of C/C–SiC dual matrix composites prepared by reactive melt infiltration [J]. Materials and Design,2009,30:3738-3742.

[10]张波,李瑞珍,解惠贞. 熔融渗硅法制备C/C-SiC复合材料工艺参数研究[J]. 材料导报,2015,29(25):389—392.

[11]王继平,金志浩,钱军民等. C/C-SiC材料的快速制备及显微结构研究[J]. 稀有金属材料与工程,2006,2(35):223-226.

[12]唐睿,王继平,龙冲生等. 反应熔渗法制备C/C-SiC复合材料的组织结构及性能[J]. 核动力工程,2009,1(30):68-73.

[13]E.Fitzer,A.Gkokodis,M.Heine. Carbon fibers and their composites[J]. High temperature-High pressures.1984,16:363-392.

[14]Bell J.,李竞生,陈崇希(译). 多孔介质流体力学 [M].北京:中国建筑工业出版社,1982.

[15]Li Ke-zhi,Xie Jing,Fu Qian-gang,et al. Effects of porous C/C density on the densification behavior and ablation property of C/C-ZrC-SiC composites[J]. Carbon,2013,57:161-168.

[16]田莳. 材料物理性能[M]. 北京:北京航空航天大学出版社,2004.

[17]李专,肖鹏,熊翔等.C/C-SiC复合材料的导热性能及其影响因素[J].中南大学学报(自然科学版),2013,44(1):40-45.

[18]谢乔. C/C-SiC复合材料的性能研究[D]. 西安:西北工业大学,2007.