粉罐半挂车卸料过程流化床的研究

2018-07-02朱学平胡亚贞

朱学平 胡亚贞

航空工业安徽开乐专用车辆股份有限公司 安徽阜阳 236000

1 前言

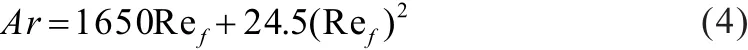

粉粒物料运输半挂车(简称粉罐半挂车)使用方便,运输效率高,成本低,是实现中短途散装水泥、粉煤灰等物料运输的较好工具。粉罐半挂车的流化床是使物料变成流体、具有流动特性过程的必要部件,是完成气卸式粉罐半挂车卸料的核心。某型卧式粉罐半挂车如图1所示。

图1 某型卧式粉罐半挂车

2 流化床理论

气力输送是利用气流的能量在管道中输送粉粒物料的一种输送方式。在管道中的气流遇到物料的阻碍时,其动压将转化为静压,推动物料在管道内输送。粉罐半挂车的卸料过程为压送式气力输送,又称正压气力输送系统。

2.1 粉粒体性质

在气力输送中,通常按粉粒体颗粒大小分为两类:颗粒直径小于1 mm的物料称为粉料;颗粒直径大于1 mm,而小于10 mm的物料称为粒料[1]。

2.1.1 临界流态化速度

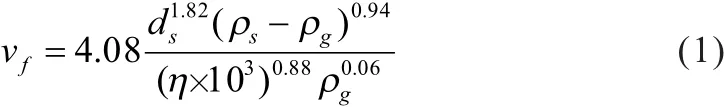

临界流态化速度vf即使粉粒物料产生流态化现象的最小速度。按下式计算[2]。

式中,ds为 粉粒料颗粒直径,ρs为 粉粒料的真密度,ρg为气体密度,η为气体的动力粘度。

2.1.2 悬浮速度(又称带出气流速度)

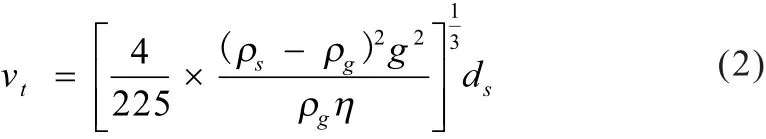

如果气流的上升速度等于物料颗粒本身固有的向下沉降速度时,物料就会悬浮在空气气流中,此时的气流速度称为物料的悬浮速度vt,按下式计算[3]。

式中,g为重力加速度。

2.2 流态化

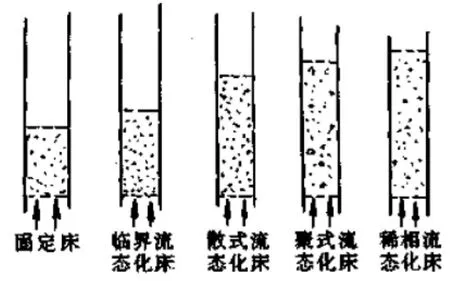

流态化是指空气自下而上通过粉粒体时,随着流速的增加,颗粒互相分离,继而显示出流动的性质。在更高的空气流速下,粉粒体颗粒被搅动得更加激烈且颗粒运动变得更活跃,但颗粒尚未被气体夹带飞溅。这种类似沸腾状态的床层,具有一般流体的流动特性,称之流态化,或简称流化、假液化。流化床状态形式如图2所示。

图2 流化床状态形式[3]

a. 固定床。当气流速度较小时,气体只是从粉料颗粒之间的空隙穿过,粉料颗粒静止不动,称为固定床。固定床的特点是粉粒体的空隙率不变,床层保持原有的高度。

b. 临界流化床。气流速度等于临界流化速度的流化床。

c. 散式流化床和聚式流化床。当气流速度大于临界流化速度vf而小于悬浮速度vt时的流化床称为散式流化床或聚式流化床。

d. 稀相流化床。当气流速度大于悬浮速度,粉料颗粒开始进入床层上方空间,颗粒浓度急剧降低,形成稀相流化床。

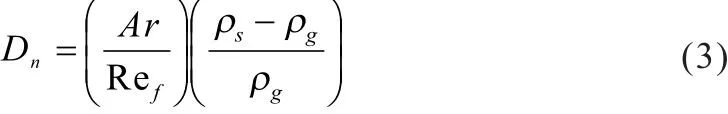

2.3 散式、聚式流态化的判据[4]

根据刘得金提出的流态化判别准数:

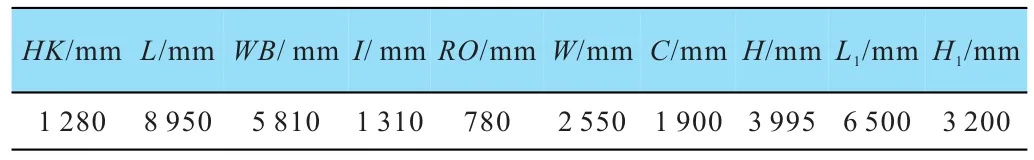

当0≤Dn≤104时为散式流态化,Dn≥106为聚式流态化。相代表颗粒和流体性质的影响,可以由Wen-Yu方程式计算:

对于小颗

2.4 粉罐半挂车流化床

卧式粉罐半挂车的流化床现多采用流化带的结构,流化带单侧透气,罐体从前到后铺设多根流化带,流化床面积大。流化床面积的大小与流化床结构形式、罐体形式和尺寸、所装粉料性质有关,其中起主要作用的是粉料的临界流态化速度,故流化床面积A应满足下式:

式中, Q为气源的体积流量。

同理,实际工况下的流化床的气体流化速度:

3 物理模型及数值计算结果

3.1 物理模型及边界条件

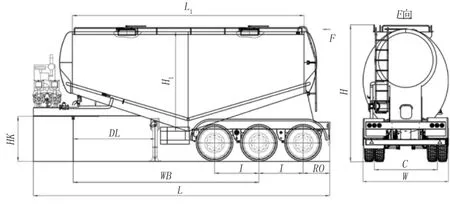

粉罐半挂车的物理模型为单仓粉罐半挂车,罐体为“V”型结构,国外又称“banana”结构(如图3),罐体由封头、直角斜锥筒体组成,无侧滑板及前后滑板结构,采用下出料方式卸料,整车的物理模型参数如表1所示。

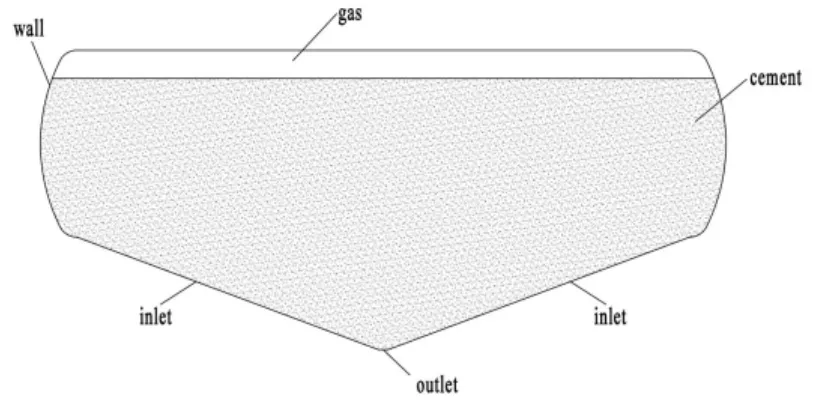

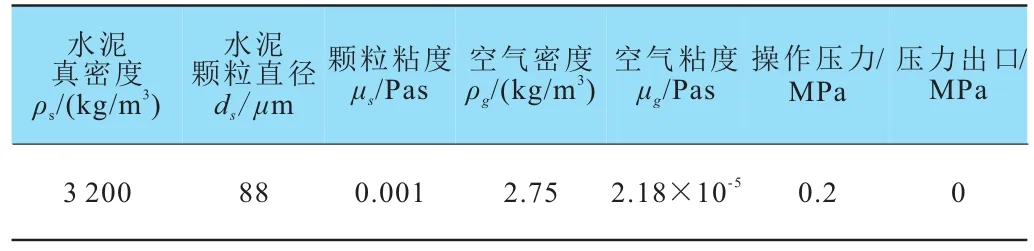

由于粉罐半挂车罐体左右两侧为对称结构,可简化二维纵向截面作为粉罐半挂车在卸料过程的计算区域(如图4)。操作条件:罐内压力为2×105Pa(表压),温度100℃。数值模拟所涉及到的气-固物性参数如表2所示。

对上述模型计算区域使用Ansys ICEM划分不大于5 mm×5 mm的结构化网格,网格结点数为988 020个,应用计算流体动力学软件FLUENT,结合边界条件,对控制方程进行非稳态数值求解,初始计算时间步长为0.001 s,随着计算模型的稳定逐渐加大计算时间步长,计算模拟卸料过程时间为200 s。

图3 粉罐半挂车物理模型

图4 模型计算区域及边界条件

表 1 物理模型参数

表2 数值计算的基本依据[2][3]

3.2 计算结果

3.2.1 水泥固体含量的变化

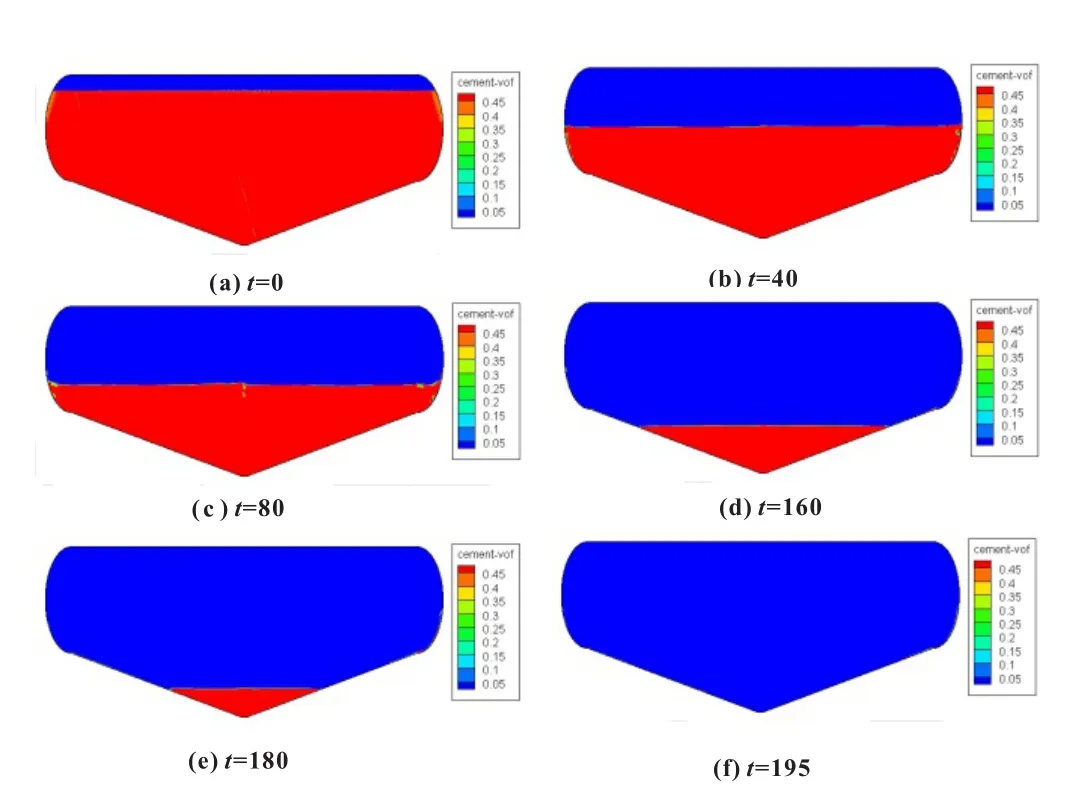

图5为单仓卧式粉罐半挂车在工作压力为0.2 MPa工况下的卸料过程罐内瞬时水泥颗粒体积分数的动态示意图。从图5可以看出,在初始状态(t=0)时,罐内下层为水泥固体颗粒,占罐体总体积分数的90%,上层为空气。在卸料过程初始阶段,床层无明显抬高现象,属临界流化床。随着卸料时间的延续,水泥颗粒固体含量的床层不断降低,在t=195 s时,罐内物料完全卸完,实现物料的零残余。

3.2.2 卸料过程中流化床内的流动

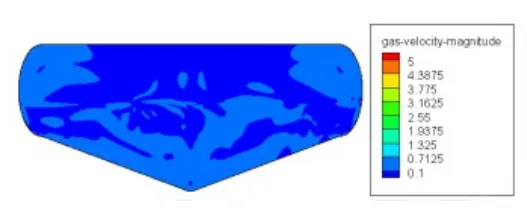

图6、7给出了t=60 s时气体及水泥颗粒在罐内流动的速度云图,从图中可以看出,在水泥颗粒速度变化的区域与空气速度的变化区域基本一致,在卸料口附近,气体及水泥颗粒的速度较大;在床层上沿的气体及水泥颗粒速度较小。由于流化速度小,出口处的速度大引起了罐体流场速度的非均匀性。

图5 卸料过程罐内瞬时水泥颗粒体积分数的变化

图6 t=60时罐内气体流场速度

图7 t=60时罐内水泥颗粒流场速度

3.2.3 卸料速度

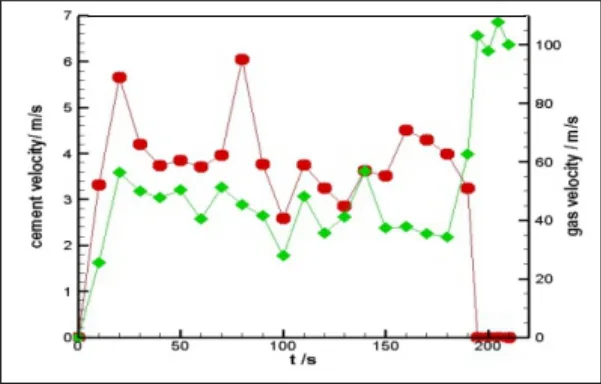

图8为卸料过程出料口水泥颗粒、气体最大速度变速的曲线图。其中红色圆点曲线为单仓卧式粉罐半挂车卸料过程出料口水泥颗粒速度的变化曲线,卸料过程出口处水泥颗粒的最大速度呈波动流态,水泥颗粒的最大卸料速度平均值为3.92 m/s;绿色菱形曲线为单仓卧式粉罐半挂车卸料过程出料口气体速度的变化曲线,卸料过程出口处水泥颗粒的最大速度呈波动流态,变化幅度基本与水泥颗粒的速度变化幅度一致,气体最大速度的平均值为42.34 m/s。可以看出,出口处气体的速度远大于水泥颗粒的速度。

图8 卸料过程出口的气体、水泥颗粒的最大速度

4 卸料性能的试验

4.1 卸料试验步骤

a. 将装满水泥的的粉罐半挂车按如下操作方法向物料塔内卸水泥,并用秒表记录卸料时间。

(1)打开前后封头处附近的2个进气阀,其他阀门关闭,空压机转速缓升至900 rad/min。

(2)当压力升至0.2 MPa时,打开二次助吹阀,再打开蝶阀,进行卸料。

(3)当压力降至0.08 MPa时,关闭柴油机,打开卸压阀,卸料结束。

(4)特殊情况下,还有余料时,按上述步骤再充气至0.16 MPa,进行前、后部分单独卸料。

b. 卸下水平输送管。

c. 打开进料口,收集剩余在罐体内的水泥。

d. 在磅秤上测量剩余在罐内的水泥。

4.2 卸料性能

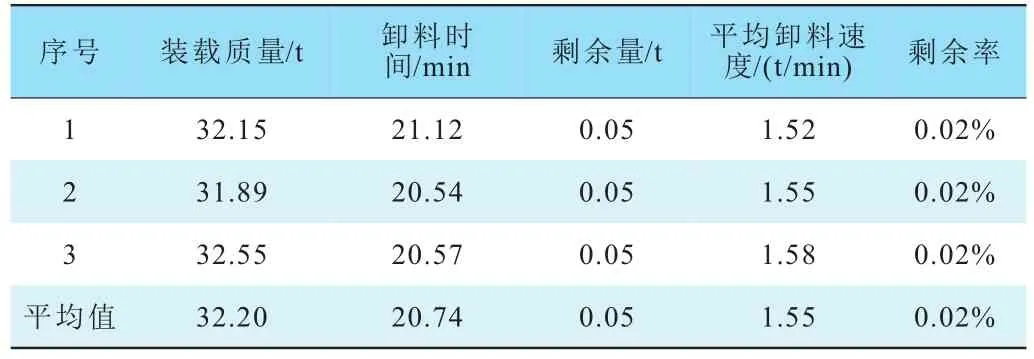

额定功率条件下的卸料性能参数如表3所示。经过试验,卸料速度的平均速度为1.55 t/min,剩余率为0.02%;卸料性能高于QC/T 560-2010《散装水泥车技术条件及性能试验方法》[9]的要求(在垂直高度15 m,水平距离5 m,工作压力为0.2 MPa的条件下,平均卸料速度应不低于1.2 t/min,剩余率应不大于0.3%)。

表3 额定功率条件下的卸料性能参数表

5 结语

基于流化床理论,采用欧拉双流体模型分析了以水泥为运输介质的卧式粉罐半挂车的卸料性能,并进行了试验,结果表明:

a.由公式(1)、(2)可计算出水泥的临界流化速度为0.009 m/s,悬浮速度为0.583 m/s,同时根据公式(6)计算出卧式粉罐半挂车的流化床流化速度接近临界流化速度;通过数值模拟水泥固体含量的变化可以看出流化过程床层升高不明显,同时根据工程实践可知,卧式粉罐半挂车的理想流化床为临界流化床。

b.由公式(3)可计算出水泥的流态化判别准数Dn=1 918 350,结合数值模拟的气、固速度流场云图可知,卧式粉罐半挂车的流化床属聚式流态化。气固速度流场的非稳定性导致了出料口气体、颗粒速度的非匀速化。

c.粉罐半挂车采用下出料结构,理论上可实现物料的零残余,但流化床的帆布缝隙间会夹杂部分粉粒颗粒以及罐体内壁粘附有粉粒颗粒,使得罐内稍有残余。

[1]徐达,陆锦容.专用汽车工作装置原理与设计计算[M].北京:北京理工大学出版社,2002.

[2]冯晋祥.专用汽车设计(第二版)[M].北京:人民交通出版社,2013.

[3]徐达,蒋重贤.专用汽车结构与设计[M].北京:北京理工大学出版社,1998.

[4]李洪钟,郭慕孙.气固流态化的散式化[M].北京:化学工业出版社,2000.

[5]杨太阳,王安仁,张锁江等.气固鼓泡流化床的流动特性数值模拟[J].计算机与应用化学.2005(03):206-210.

[6]基于Fluent软件的流化床的气固两相流模型研究[D].重庆:重庆大学,2009.

[7]于勇,张俊明,姜连田.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2008.

[8]韩占忠.FLUENT——流体工程仿真计算实例与分析[M].北京:北京理工大学出版社,2009.

[9]QC/T560-2010散装水泥车技术条件及性能试验方法[S].北京:中国计划出版社,2010.