工序耗热量计算及降低耗热量实践

2018-06-30曹其华

曹其华

【摘 要】文章通过企业炼焦耗热量计算案例分析工序耗热量的计算方法。结合某钢铁企业的实际运行情况,分析焦炉炉况、入炉煤水分及炼焦加热操作等对炼焦耗热量的影响。结果表明,炉况不同对炼焦耗热量影响较大;华南地区使用露天贮煤场的企业雨季需采取具体措施控制入炉煤水分含量,根据入炉煤水分变化幅度适时调整炼焦加热制度;炼焦过程中机、焦侧标准温度制定不合理会造成炼焦耗热量增加。

【关键词】炼焦耗热量;标准温度;入炉煤水分

【中图分类号】TQ522.16 【文献标识码】A 【文章编号】1674-0688(2018)12-0088-03

0 前言

能源在国民经济发展中发挥着极其重要的作用,世界各国都将合理高效使用能源、节能降耗放在重要位置。节能降耗的措施之一是能源使用的限额管理,对各行各业制定产品或产值能源消耗限额。那些以消耗热能为主的行业或企业,除了制定能源消耗限额外还同时规定热量消耗指标,这类行业或企业耗热量是否达到指标要求常常决定了能源消耗指标是否达到要求,因此对减少工序或产品耗热量的研究备受关注。炼焦耗热量是焦化及钢铁行业考察企业能源消耗情况的重要指標,相关领域对此作了不少研究[1-4]。有关研究认为,炼焦过程中炉顶空间温度、小烟道温度、燃烧系统的空气过剩系数、炼焦周转时间等因素均直接或间接影响炼焦耗热量的大小。但炼焦操作中适宜机、焦侧标准温度的制定及焦炉炉况等对炼焦耗热量影响都没有受到应有重视,本文将对这些方面进行分析说明,同时对炼焦耗热量的计算方法进行分析并举例说明。

1 耗热量计算及举例

1.1 炼焦耗热量计算方法

炼焦耗热量指单位重量的炼焦煤炼制成焦炭时所需要的热量。炼焦耗热量可以用湿煤耗热量、干煤耗热量及标水煤耗热量等指标表示,相关行业通常以标水煤耗热量表示炼焦耗热量的高低。标水煤耗热量是假定入炉煤收到基水分为7%时计算出的炼焦耗热量,基本消除了入炉煤水分波动对炼焦耗热量的影响,方便了同一企业不同时期或不同企业间对炼焦耗热量的分析比较。标水煤炼焦耗热量计算方法如下。

(1)标水煤炼焦耗热量计算式。

q7=qsh-K(Mar-7)

式中,q7为标水煤炼焦耗热量(单位为kJ/kg);qsh为湿煤耗热量;K为1 kg入炉煤水分每变化1%时炼焦耗热量的变化值,其中焦炉煤气加热时K值约为29.3 kJ、高炉煤气加热时K值约为33.4 kJ;Mar为收到基入炉煤水分(单位为%)。

(2)湿煤耗热量计算式。

qsh=(Qnet×V0)/Wsh

式中,qsh为湿煤耗热量(单位为kJ/kg);Qnet为加热用煤气低位热值(单位为kJ/Nm3);V0为加热用煤气标准状态下用量,(单位为Nm3/h);Wsh为湿煤用量(单位为kg/h)。

(3)计算标水煤耗热量时需要注意以下几点:加热用煤气低位热值应为计算时段内的实际测量值,加热用煤气的温度、压力及用量应分别为此计算时段内的平均温度、平均压力及平均用量;加热用煤气用量应换算为标准状态下的用量;炼焦煤用量需换算为计算时段内的平均用煤量,其水分为收到基入炉煤平均水分。

1.2 炼焦耗热量计算举例

某一钢铁企业计算某年某月的统计数据如下:炼焦用煤收到基入炉煤水分10.90%,湿基用煤量29 811.16 kg/h;炼焦加热用煤气为焦炉煤气,煤气的平均温度55 ℃,平均压力为1 000 Pa,平均用量为4 732 m3/h,实测煤气低位热值为17 774.0 kJ/Nm3。

根据上述统计数据,炼焦标水煤耗热量的计算过程及结果如下。

(1)利用理想气体状态方程将工况煤气用量换算为标准状态煤气用量。

V0=[273.15×(101 325+1 000)×4 732]

÷[101 325×(273.15+55)]≈3 978(Nm3/h)

(2)计算湿煤耗热量。

qsh=(Qnet×V0)/Wsh=17 774.0×3 987/29 811.16

≈2 377(kJ/kg)

(3)计算标水煤耗热量。

q7=qsh-K(Ma r-7)=2 377-29.3×(10.9-7)≈2 263(kJ/kg)

通过计算可知,该企业此年此月份的炼焦标水煤耗热量比较高。

2 耗热量影响因素及降低耗热量措施

影响炼焦耗热量的因素较多,如炼焦工艺、炉型及炉况、原料煤质量、炼焦加热制度及操作等。对企业来说,炼焦工艺及炉型基本已确定,这种情况下,影响炼焦耗热量的因素主要集中在焦炉炉况、入炉煤水分及炼焦加热操作等方面。以下结合华南某钢铁企业的实际运行情况进行分析说明。

2.1 炼焦炉况

焦炉结构比较复杂,可根据加热用煤气供入方式、煤气种类、装煤方式等分成不同的焦炉炉型。但现代焦炉有共同的结构特点,即焦炉主体结构都是由炭化室、燃烧室和蓄热室等组成,每个炭化室宽向两侧都是燃烧室、每个燃烧室沿其长向又设多个立火道。炼焦过程中,由于长期机械性磨损及操作不当等因素造成炭化室炉墙受到损坏,出现剥蚀及墙面变形、缝隙甚至熔洞等现象。缝隙和熔洞一旦出现,炼焦过程中产生的荒煤气就会从炭化室直接窜漏到燃烧室,造成煤气浪费,这些浪费掉的煤气最终将折算到炼焦耗热量上,致使炼焦耗热量增加。该企业数据表明,同一座焦炉当炭化室墙基本完好时炼焦耗热量为2 250~2 300 kJ/kg、而炭化室墙熔洞及缝隙较多时炼焦耗热量达到2 400~2 450 kJ/kg,从中可以看出焦炉炉况的影响程度。

为了减少炼焦耗热量及节能降耗、延长焦炉的使用寿命,该企业投入了大量人力、物力对焦炉炉体进行维护,不仅使用湿法修补方法,还曾经使用陶瓷焊补乃至吊顶翻修等技术对焦炉炉体实施修补。

2.2 入炉煤水分

入炉煤进入焦炉炭化室后,经历加热脱水干燥、进一步升温热解、形成半焦及再升温形成焦炭等过程;炼焦过程中入炉煤水分经历升温、蒸发、再升温的过程,其中水分蒸發环节需要吸收大量的热量;形成的水蒸气和荒煤气一起汇集于炭化室炉顶空间,由上升管导出炭化室并经桥管及循环冷却水喷洒后进入集气管,此时温度降低到80~100 ℃,大部分水蒸气又变成液态水和焦油及荒煤气一起送到下一道工序处理。由此,入炉煤水分越多,炼焦过程中吸收的热量越多、炼焦耗热量也越大。生产过程中为了降低入炉煤水分对炼焦耗热量的影响,该企业根据不同情况采取了相应措施。

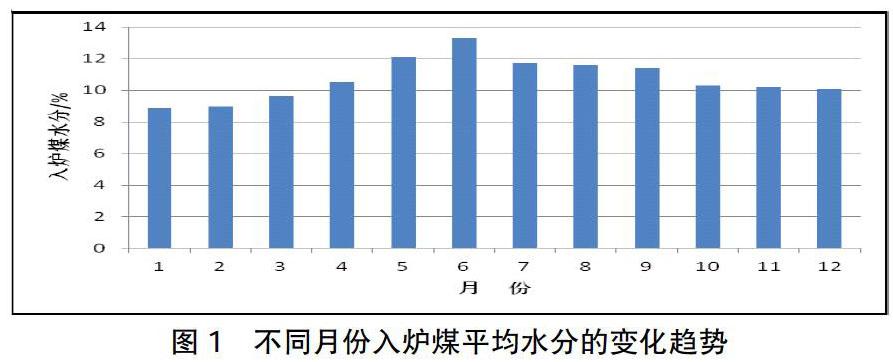

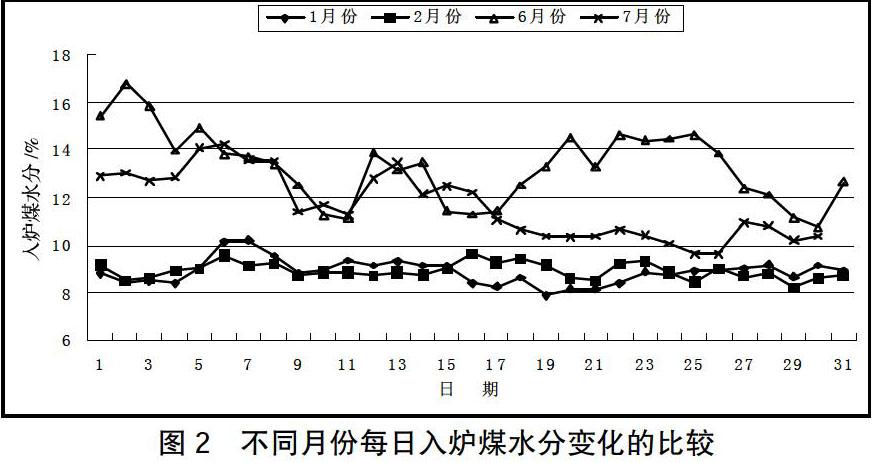

图1为该企业某年份入炉煤月平均水分变化趋势图。由图1所示,该企业入炉煤月平均水分5~9月都较高、6月达到最高值,其它月份入炉煤水分相对较低。造成此现象的原因是该企业原料煤场为露天设置,而华南地区5~9月尤其是5~7月雨水较多。为了尽量减少雨季入炉煤水分增高对炼焦耗热量的影响,该企业在储煤和炼焦过程中采取了压实堆场煤堆、优先取用受到雨水影响小的堆放位置煤等措施。雨季不仅入炉煤平均水分高,水分变化幅度也大,图2显示了该企业1、2月与6、7月入炉煤水分变化情况。由图2所示,6、7月入炉煤水分不仅比1、2月的高,并且波动幅度也比1、2月的大。入炉煤水分变化太大时,炼焦耗热量变化也大,甚至可能出现炼焦过程不稳定、造成生焦等现象,这时该企业采取了调整标准温度等措施保证生产正常进行。

2.3 炼焦操作及标准温度的制定

炼焦操作包括装煤操作、上升管及集气管操作、调火操作等,其中调火操作又包括炼焦过程中各温度指标及各压力指标的保持和调节等。炼焦操作制度中合理的炼焦标准温度制定有时没有得到足够重视。标准温度是保证在规定结焦时间内使焦饼成熟的主要温度指标,适宜的机、焦侧标准温度是保证焦饼均匀成熟的保证。

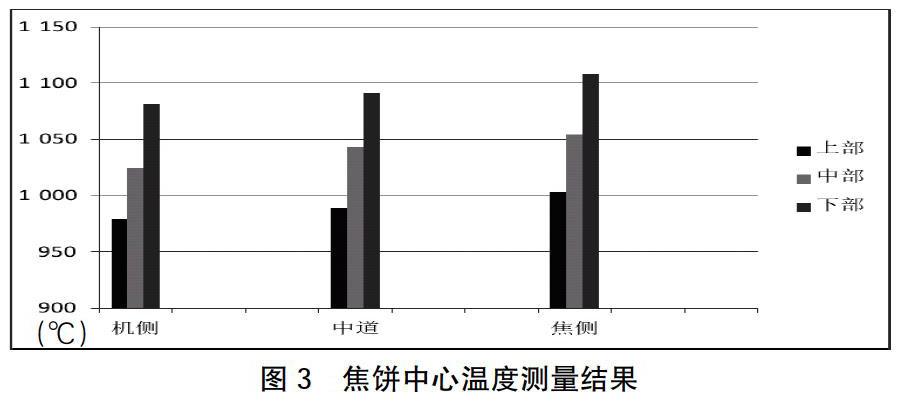

该企业生产过程中某一时段对其焦炉不同炭化室推焦前0.5 h焦饼中心温度测量的平均结果如图3所示。由图3可以看出,无论是机侧、中道还是焦侧,焦饼中心温度由下到上都是呈逐步降低的趋势;焦饼中心温度由焦侧到机侧也是呈逐步降低的趋势。因此,焦饼中心温度的最低点在机侧上部。焦饼中心温度由下到上逐步降低是由该企业的焦炉结构决定的,而焦饼中心温度焦侧高于机侧是机、焦侧标准温度制定不合理造成。为了生产过程中不出现生焦,推焦前焦饼最低点即机侧上部的温度必须在950 ℃以上。从该企业生产过程看,当机侧上部焦饼中心温度达到950 ℃时,对应焦侧温度已经达到970 ℃,从时间上看,焦侧提前0.5 h以上就能达到所需温度,也就是说焦侧焦炭白白多加热了一段时间,增加了炼焦耗热量。后来该企业重新调整标准温度,适当降低焦侧的标准温度,结果机、焦侧焦饼基本上能同时成熟,降低了炼焦耗热量。

3 结论及建议

(1)通过计算案例对企业炼焦耗热量进行计算,分析了炼焦耗热量的计算方法。

(2)结合某钢铁企业的实际运行情况分析了焦炉炉况、入炉煤水分及炼焦加热操作等对炼焦耗热量的影响。炉况不同对炼焦耗热量影响较大,好的炉况炼焦耗热量明显降低;鉴于华南地区的自然气候条件,使用露天贮煤场的企业雨季需采取具体措施控制入炉煤水分的升高,并且针对雨季入炉煤水分的变化幅度需适时调整炼焦加热制度;炼焦过程中,炼焦标准温度制定不合理会造成耗热量增加,应制定合理的机侧及焦侧标准温度。

(3)建议华南地区新建炼焦工艺最好配置防雨储煤场,这样可以从根本上减少雨季入炉煤的水分;有关部门应加大入炉煤干燥工艺研究力度,加快建设相关设施,以更好地适应国家节能减排形势要求。

参 考 文 献

[1]张发刚.降低焦炉炼焦耗热量的实践与探索[J].燃料与化工,2014,45(4):34-36.

[2]李守成,马新建,胡玉香.焦炉降低炼焦耗热量的途径探索及效果[J].山西冶金,2000,76(1):12-14.

[3]闫家怡,张波,程抱友.空气过剩系数大对炼焦耗热量的影响[J].燃料与化工,2014,45(6):25-29.

[4]刘智江.八钢6 m焦炉降低炼焦耗热量的生产实践[J].新疆钢铁,2016,137(1):24-26.