露天铁矿爆破数值模拟设计

2018-06-30戴兴宇赵俊英董训波

王 瑜,戴兴宇,赵俊英,董训波

(鞍钢集团矿业设计研究院,辽宁 鞍山 114004)

0 引 言

爆破是露天矿山开采过程中的重要工艺之一,其费用约占露天开采总生产成本的15%~20%[1],现在露天铁矿爆破工程技术人员通过CAD软件、Word软件进行岩土工程爆破设计,这种设计方式主要依据设计人的经验进行,不能预测爆破效果、爆破成本高、工作量大、效率低,无法满足露天铁矿现场精细化生产要求。随着矿山产量逐年增加,爆破规模、频率也逐年增加,爆破振动及飞石对采场边帮和采场周围建筑、设备的影响也不断加剧,新的安全环保问题也随之产生,需要寻找新的设计方法保证爆破质量,降低爆破振动影响[2-3]。

利用计算机软件技术改善岩土工程爆破设计,解决传统人工设计中难以实现的技术难题,可以将工程技术人员从繁重的绘图、计算等设计工作中解放出来,投入到创新性工作当中去[4]。

1 Surpac软件爆破设计模块

Surpac软件是Gemcom(金康)国际矿业软件公司推出一款功能强大,为采矿工程专业服务的大型三维矿山软件。

Surpac软件爆破设计模块含有起爆方式动画演示;计算爆破矿、岩量;储存根据岩体、矿体参数,确定爆破孔网设计参数和爆破孔装药结构,从而进行爆破分区;预测爆破影响范围;计算爆破过程中的各种参数:飞石距离(m)、爆破振动影响(cm/s)等,以便实现安全生产等多种功能[5]。

2 爆破数值模拟设计

2.1 测量数据导入

AutoCAD格式的测量数据可以直接由Surpac软件读取,并可自动生成带坐标的平面图,便捷高效,降低工程技术人员的劳动强度。Surpac软件还可根据测量数据、人工处理建立三维地形,生动直观。

2.2 爆破设计选项

首先,对钻孔选项、装药选项、矿岩分类、爆破方式选项进行设定。钻孔选项确定钻孔直径及测量单位、钻孔设备编号。装药选项确定炸药、雷管、起爆弹型号、质量、成本、延时方式、延时时间等。爆破方式确定起爆顺序、延时等。矿岩分类是根据爆破不同种矿、岩试验,来确定应对爆破不同种矿、岩的爆破孔网设计参数和爆破孔装药结构,为预测爆破效果做准备,该选项参数包括岩石描述、密度、孔隙率、岩石的波阻抗、岩石的强度特征、连接间距、粉末率、超孔距、排距、间距、爆破圆锥角、每个单位长度的打孔成本。

图1 爆破设计选项

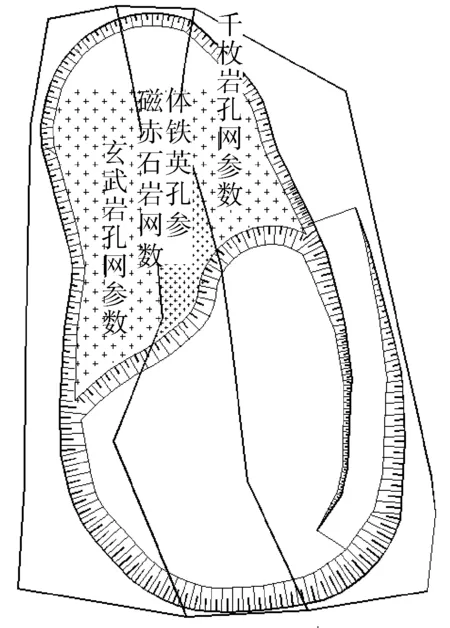

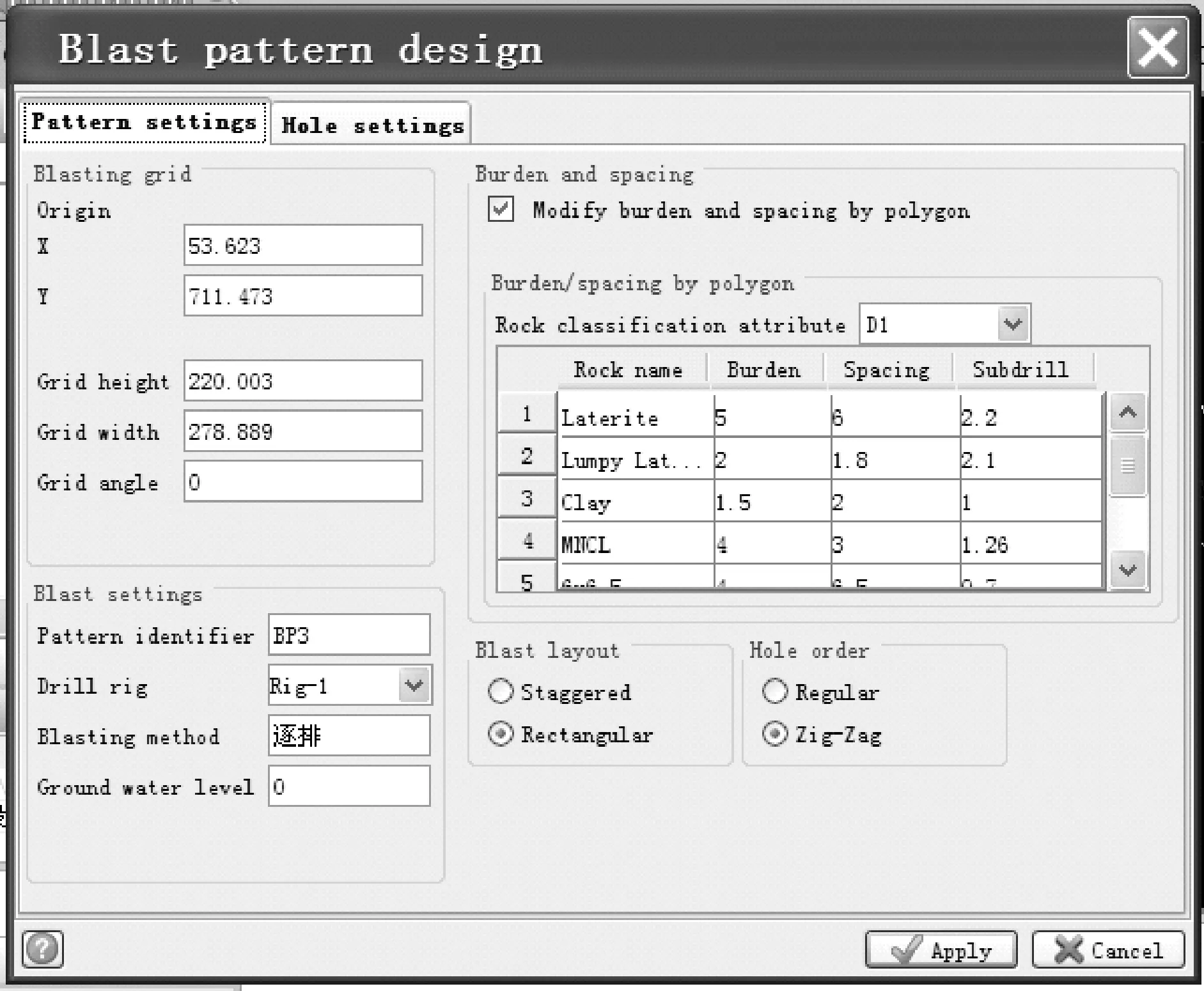

2.3 矿、岩分穿分爆

软件具备用闭合多边形指定岩石类型功能,将一个闭合多边形的第一个属性设定为岩石类型,在爆破设计选项为该岩石类型设定爆破孔网参数,通过被指定岩石类型的闭合多边形来划分采场爆破区域,这样就可以实现矿、岩分穿分爆,如图2所示。根据划分后采场爆破区域确定爆破设计方案,爆破设计方案参数包括:爆破栅格、爆破设置、抵抗线/间距、多边形抵抗线/间距、爆破布置、孔顺序、炮眼标高、底部高程、钻孔设置,如图3所示。

图2 矿、岩分穿分爆

2.4 爆破方案动画演示

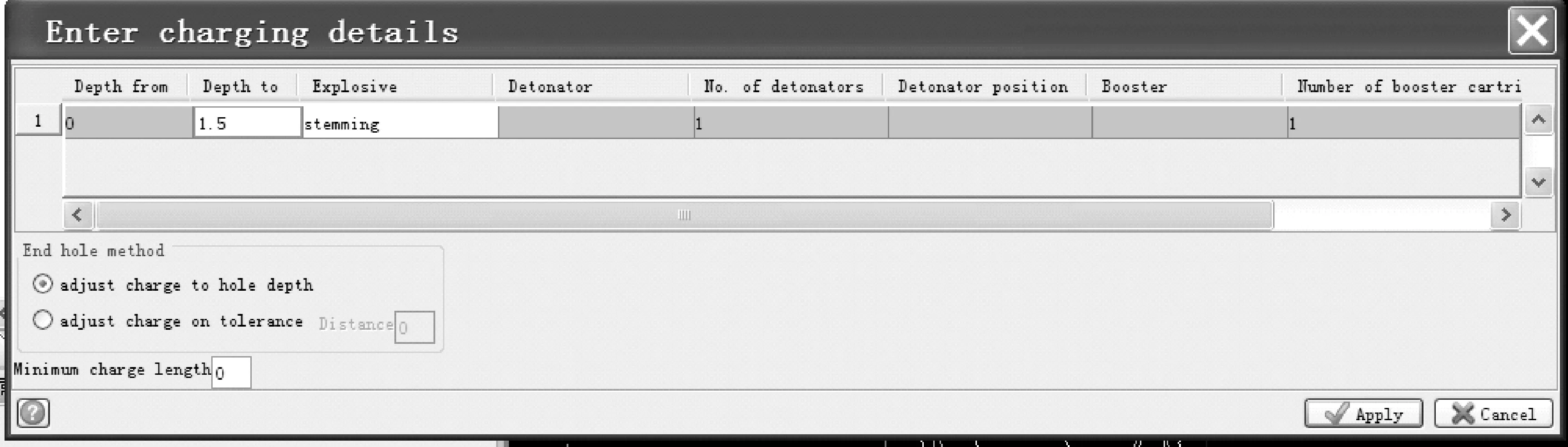

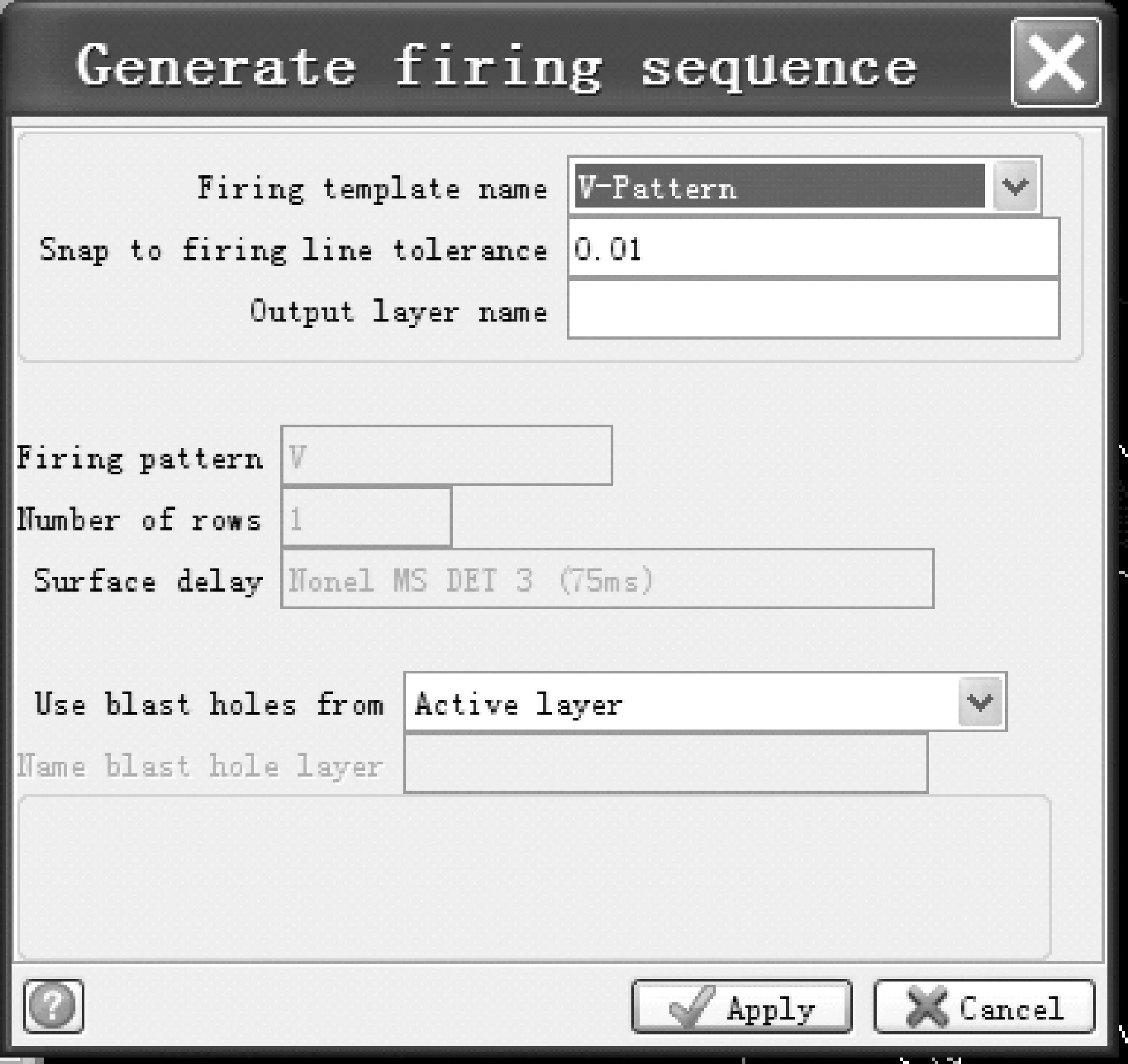

炮孔装药确定钻孔装药结构,钻孔装药结构包括填塞物段、炸药段,炸药段中含有炸药类型、雷管类型、雷管位置、雷管数量、起爆弹类型、延时设置,设置起爆方式,如图4所示。起爆方式:排间微差起爆、斜线起爆、直线掏槽起爆、间隔孔起爆,如图5所示,设置结束后,可以采用动画对起爆方式进行演示,如图6所示。

2.5 逐孔起爆参数优化

露天矿山爆破普遍采用逐孔起爆或同段起爆,以求控制单响药量振动。最新版本的Surpac软件爆破设计模块具备逐孔起爆参数优化功能,先设定首启爆破孔、起爆顺序、爆破过程中的各种影响参数;再将单孔药量、延期时间按一定步距设定在某区间内;最后模拟起爆,获得满足爆破影响参数要求下的优化爆破设计参数。

图3 矿、岩分穿分爆爆破设计模式

图4 炮孔装药

图5 起爆方式

图6 爆破动画演示

2.6 爆破影响范围

通过爆破数值模拟可以计算出飞石距离(m)、爆破振动影响(cm/s)、大块率(%)。这些爆破影响数据可做为安全生产的依据,是传统人工设计所无法获得的,如果这些爆破影响数据,不满足安全生产需要,可调整爆破设计参数,重新计算爆破影响数据,简单方便。

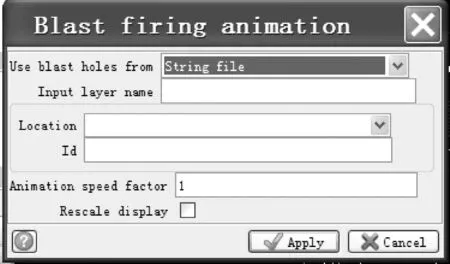

2.7 最终报告

在爆破设计中选择确定真实的爆破边界线,确定爆破量,爆破器材消耗量及爆破成本,这些都以最终报告形式自动生成,无需人工查询预算成本再累加计算。

图7 爆破实体

3 矿山爆破应用实例

3.1 卡拉拉铁矿采场概况

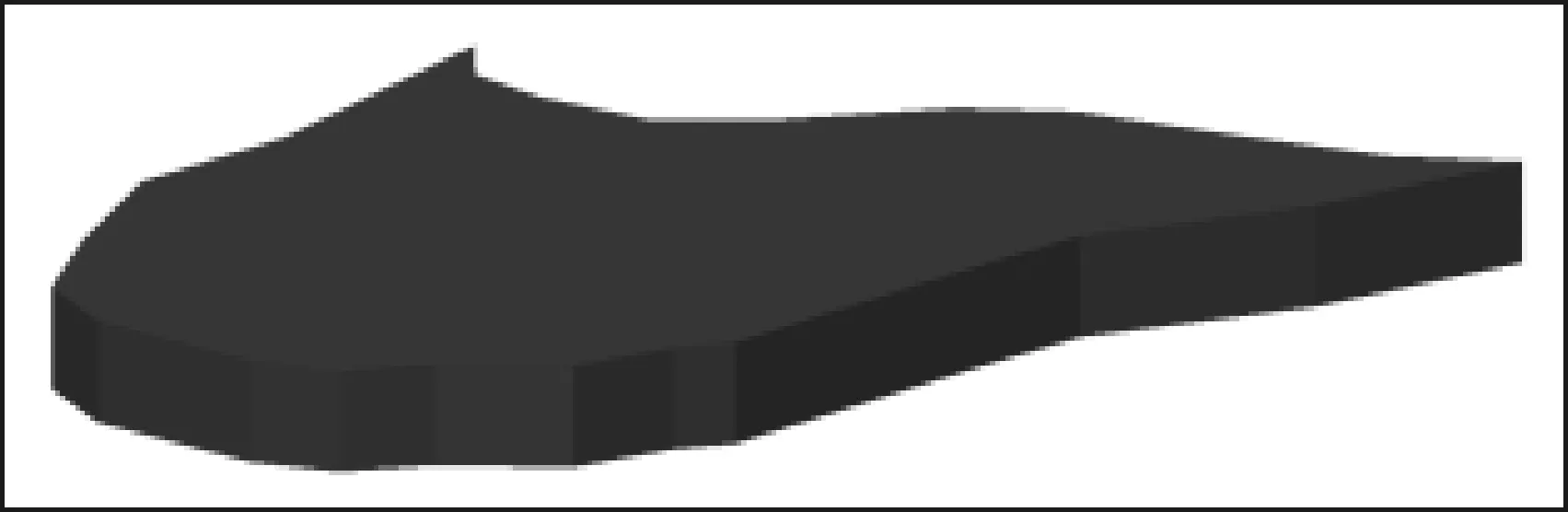

卡拉拉铁矿项目鞍钢集团投资建设海外矿山之一,位于西澳大利亚的中西部,位于杰尔顿港以东220 km,佩斯(Perth)北偏东北大约500 km处,该地区在历史上是一个著名的铁矿业中心。卡拉拉磁铁矿可通过采、选工艺生产出高的铁精矿。采矿为常规的露天开采,年产1 960万t原矿。卡拉拉矿床含有矿化作用形成的原生铁,是以磁铁矿为主形式存在的条带状铁矿层。精矿通过长244 km,直径500 mm的矿浆管线从卡拉拉运送到杰尔顿港。

图8 卡拉拉(Karara)铁矿位置简图

采用传统人工设计爆破参数,卡拉拉铁矿段高12 m、15 m,双并段开采时,一次爆破段高为24 m、30 m,孔径310 mm,超深1.5 m,填塞长度4 m,孔距7 m,排距8 m,前排抵抗线7 m,爆破时不根据矿、岩类型划分爆破区域。爆破质量主要存在的问题是存在根底,大块率高,达到7%~9%;爆破飞石距离、爆破振动影响无法控制,对采场边坡、建筑物、设备造成损坏。

3.2 矿、岩类型

卡拉拉铁矿矿、岩结构致密,容重大,抗压强度高,吸水率小,抗冻性,耐磨性和耐久性好,矿石按自然类型分有磁铁石英岩、赤铁石英岩,岩石上盘以千枚岩为主,下盘以玄武岩为主。矿石的单轴抗压强度为210.13 MPa,岩石千枚岩的单轴抗压强度为108.17 MPa,岩石玄武岩的单轴抗压强度为110.42 MPa。

3.3 应用实例

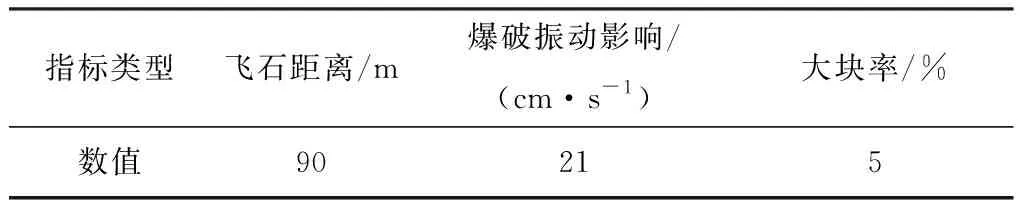

借鉴澳大利亚铁矿生产经验,将Surpac软件爆破设计模块应用于卡拉拉铁矿最低水平的开段沟生产中。将卡拉拉铁矿大量的参数数据如上所述输入软件中。调整各爆破设计参数及使用逐孔起爆参数优化功能,通过数值模拟计算爆破影响范围指标方向平均值最大,来预测爆破设计的爆破效果,如表1。

表1 数值模拟计算爆破影响范围指标方向最大平均值

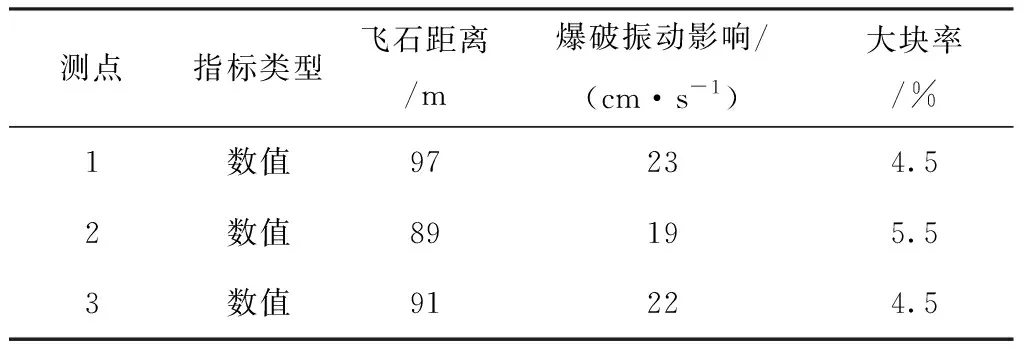

在爆破现场进行爆破测试,获得3个测点的爆破影响范围指标方向平均值最大,如表2。对比表1和表2,预测数值与实际数值两者的差距在10%以内。

表2 实际爆破测试方向平均值最大数据统计表

从爆堆揭露的岩块观察,清晰地反应出采用Surpac爆破设计模块设计后的区域大块率明显降低,可见爆破质量得到明显改善,如图9、图10所示。

图9 未数值模型设计的爆堆

图10 数值模拟设计的爆堆

4 结 论

(1)使用矿业工程软件surpac爆破设计模块进行数值模拟爆破设计,操作简单容易,易学易懂,提高了工作效率,降低工程技术人员的劳动强度,且可建立健全爆破数据库。

(2)通过计算爆破后大块率,可以预测爆破质量,如果预测爆破效果不满足生产要求,可以调整各爆破设计参数,降低大块率,这可降低处理大块成本,提高生产效率。

(3)计算爆破影响范围指标飞石距离、爆破振动影响,优化爆破方案,有利于现场安全生产管理。且逐孔起爆参数优化功能可以在一定条件下,实现智能优化。

[1] 王 青,史维祥.采矿学[M].北京:冶金矿业出版社,2007.

[2] 汪惊奇,邱朝阳.基于surpac软件的露天爆破设计[J].铜业工程,2014(2):36.

[3] 邓鹏宏,王海龙,孙运峰.弓长岭露天铁矿爆破方案的模拟优选[J].金属矿山,2016(5):6.

[4] 兰 振.计算机辅助软件在露天矿爆破设计中的应用[J].中国钼业,2017, 41 (2):16-20

[5] Gemcom(金康)国际软件公司.GEMCOMSURPA矿业软件帮助文档[M].北京:Gemco(金康)国际软件公司,2008.