芳烃联合装置低温热回收技术研究

2018-06-29宣根海

宣根海,张 英,厉 勇,邢 兵

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

据统计,石化行业能源消耗量占工业总能耗的16%左右[1-2]。石化企业每年燃料消耗巨大,其中很大一部分是以余热的形式损失掉。炼化企业的低温余热量巨大,温位大多集中在50~150 ℃区间[3]。据不完全统计,中国石化集团范围内的炼化企业中80~150 ℃相对集中、具有利用潜力的中低温位余热资源量约为几千兆瓦,回收利用好这部分余热对实现节能减排、降本增效和增强企业竞争力具有重要意义[4-6]。

芳烃装置流程长,循环物料多,分离过程多,分馏塔也多,大部分塔是常压操作,回流温度一般为100~200 ℃[7],由此带来的一个普遍问题是塔顶冷凝低温热源多,大部分的低温热由于温位较低,难以在装置内部进行利用,只能是采用空冷及水冷来进行冷却。一套250 kta芳烃联合装置存在的90~200 ℃温度区间的低温热可达到88 MW,因此这样一套芳烃联合装置存在的低温热约相当于8 360 MJt,占芳烃联合装置总能耗的25%~35%,非常可观。若用来发生0.4 MPa蒸汽,可发生蒸汽约152.3 th,其产值可达到4 880 万元a,产生的节能效益和经济效益均是巨大的。本文介绍现阶段芳烃装置低温热回收技术的现状,并以中国南部某石化企业的芳烃联合装置为例介绍中国石化抚顺石油化工研究院开发的低温热利用新工艺的应用情况。

1 芳烃装置低温热回收现状

1.1 芳烃装置低温热回收技术难点

现阶段芳烃装置是高耗能装置,低温热得不到有效利用也是原因之一,因此,关于芳烃装置的用能优化尤其是芳烃装置低温余热的回收利用已有很多的研究与应用[8]。其中,绝大部分的回收技术(如提压操作等)研究主要集中在甲苯塔、二甲苯塔、脱庚烷塔等塔顶低温热源的回收,而对于抽余液塔、抽出液塔以及成品塔的低温热回收利用研究很少。主要原因一方面是芳烃装置各个塔顶的操作压力都很低,在0.01~0.4 MPa之间,有的接近于常压操作,如果采用热媒水换热器来回收这些低温热,当换热器发生泄漏时,会导致水进入塔内,使价格昂贵的吸附剂或者异构化催化剂的性能受到严重破坏;另一方面是如果采用换热回收,换热器的压力降问题也是难点之一,因此即使是专利商也不推荐采用抽余液塔顶加压操作来利用这部分余热。

1.2 芳烃装置低温热回收现状

目前各大炼油厂对芳烃装置低温余热的回收利用主要集中在甲苯塔、二甲苯塔、脱庚烷塔以及邻二甲苯塔的塔顶气相低温热回收,主要的利用措施有以下几个方面:①装置间热联合:在深度优化芳烃装置换热网络的基础上,为利用剩余的低温热寻找装置外的低温热阱。如中国石化镇海炼化分公司,通过热媒水回收歧化单元甲苯塔塔顶气相物流的低温热为气体分离装置提供热量,通过热媒水回收异构化单元脱庚烷塔塔顶气相的热量加热除盐水[9]。又如中国石化金陵分公司,将甲苯塔和苯塔实施热联合,同时将二甲苯塔和吸收分离及二甲苯精馏单元实施热联合,可有效回收甲苯塔和二甲苯塔塔顶物流的潜热[10]。②加压操作:采取热集成方法,将二甲苯塔、甲苯塔等的操作压力提高到0.3~0.5 MPa,将塔顶回流温度提高到160~200 ℃,则塔顶的余热既可以作为装置内其它塔的重沸热源,也可以用来发生0.4~0.5 MPa的蒸汽,这些蒸汽可以用来发电。③采用专用热媒水换热器:采用全焊接板式换热器作为塔顶物流的热媒水换热器,并设置定时监视监测制度,如果发生泄漏可在第一时间切除换热器,避免发生严重的泄漏。

以上芳烃装置低温余热回收措施都不能有效避免换热器泄漏对吸附剂以及异构化催化剂造成的严重损害,因此很少有企业能有效回收利用抽余液塔、抽出液塔以及成品塔等的低温余热。本课题以二次换热的方法,采用取热剂回收利用这些塔的低温余热,再用热媒水与取热剂换热,建立具有内、外取热环节的低温热回收系统,从而达到低温热回收的目的。最终获得的热媒水的温度能达到100 ℃,在炼油厂可以为冬季采暖、加热除氧水、罐区维温和原油加热等提供热源,也可以为气体分离装置相关塔底再沸器供热。

2 低温热利用新工艺的应用

2.1 装置简介

中国南部某石化企业的芳烃车间包括芳烃抽提装置、苯抽提蒸馏装置和二甲苯装置。芳烃抽提装置规模为260 kta,包括预分馏单元、抽提单元、苯甲苯(BT)精馏单元和溶剂油单元;苯抽提蒸馏装置规模为157 kta,包括预分馏、抽提蒸馏、溶剂回收、苯精制部分以及苯抽提蒸馏装置内中间罐区;二甲苯装置规模为1 040 kta(以吸附装置为基准),由歧化及烷基转移、二甲苯精馏、吸附分离及异构化四个单元组成。装置设计以重整生成油为原料,生产石油苯、甲苯、对二甲苯、重芳烃、己烷等。

2.2 装置低温热情况分析

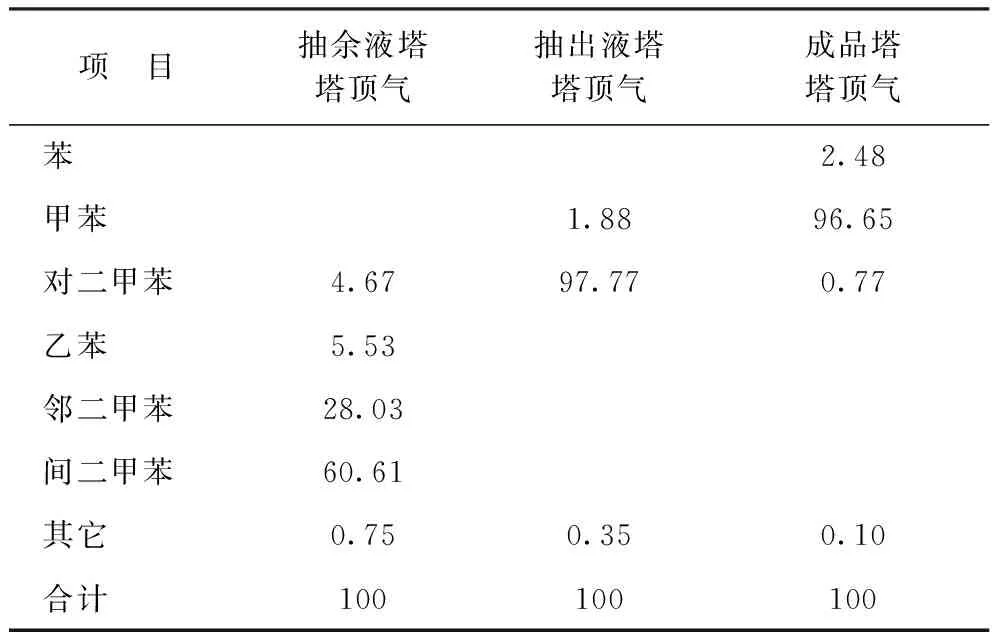

目前,该装置的重整油分馏塔(13-C-02)、苯塔(14-C-06)、重芳烃塔(16-C-07)、抽余液塔(17-C-01)、抽出液塔(17-C-02)、成品塔(17-C-03)的塔顶气都是通过空气冷却器或循环水冷凝器冷却回流,热量没有得到有效的利用。根据统计数据,芳烃车间在0.5~1 MW以上可有效利用的低温热源总负荷为41.98 MW,均未进行回收利用,适合进行热回收的热源统计如表1所示。其中,各物流的组成如表2~表4所示。

表2 重整油分馏塔(13-C-02)塔顶气组成 w,%

表3 重芳烃塔(16-C-07)塔顶气组成 w,%

表4 抽余液塔(17-C-01)、抽出液塔(17-C-02)、成品塔(17-C-03)塔顶气组成 w,%

2.3 低温热利用新工艺在装置上的应用

2.3.1内、外双换热取热系统芳烃装置的生产工艺应避免直接使用水,设计采用内、外双换热系统进行热回收,选取合适的热媒介质作为内取热介质,利用内取热系统和芳烃装置热源进行换热,高温热媒与外取热系统的热媒水进行热交换,再将热量传给热媒水。其中,内换热系统设计压力为0.6~1.0 MPa,热媒水系统设计运行压力为0.4~0.6 MPa,中间热媒介质压力高于塔顶工艺物流和热媒水,以此实现芳烃装置的热回收以及工艺物流和热媒水的系统隔离。

选定芳烃装置热媒水进口温度为60 ℃,考虑工程实施性,确定与芳烃装置换热的中间热媒介质的进口温度为70 ℃。通过Aspen Plus软件模拟计算,中间热媒介质的换热出口温度可达到125 ℃,外取热系统热媒水换热出口温度可达到100 ℃。由于重整油分馏塔、苯塔和成品塔塔顶气截取温度为80 ℃,换热器冷端温差仅为10 ℃,根据塔顶气冷凝放热的特点,可以通过损失适量热负荷来提高换热温差以增强换热性能。依据各塔放热负荷和温度的关系,可以将苯塔和成品塔的终止温度提高到90 ℃,重整油分馏塔的取热温度提升到88.8 ℃,三处物流热负荷分别损失4.17%,4.29%,28.55%,设计最终回收热负荷40 MW,总的热损失为4.72%。

通过Aspen Energy Analyzer软件进行低温热源和中间热媒介质夹点分析,选取夹点温差为15 ℃,结果如图1所示。

图1 芳烃车间-中间热媒介质温焓关系

分析图1,芳烃车间-中间热媒介质换热属于阈值问题,在换热温度范围内不受夹点温差限制。根据选定的热媒介质温度范围和换热负荷,芳烃车间热媒介质总循环量随所选介质不同而改变,所需热媒水循环量为865 th。在此基础上,进行芳烃车间内换热网络的构建,根据夹点分析结果,设计换热流程如图2所示。此外,内、外系统换热网络如图3所示。

图2 芳烃车间低温热换热网络

图3 内、外系统换热网络

2.3.2内取热介质的选用由于水、氮、硫等物质会使芳烃吸附剂中毒,工艺设计对抽余液塔、抽出液塔以及成品塔进料的水、氮、硫含量都有严格的指标控制,因此在挑选内取热介质时,需要谨慎考虑以上因素,不能直接选择水作为热媒介质。通过实验以及和现场工程师的详细讨论,可选择C6、C7烃类如混合芳烃、邻二甲苯、对二甲苯以及甲苯的芳烃类物质作为内取热介质,这些物质同时存在于芳烃装置的各个塔内,对吸附剂以及异构化催化剂没有影响。

选定热媒介质为C6、C7烃类,当热媒介质泄漏到工艺物流侧时,液态介质发生汽化,并通过塔顶缓冲罐进行排放,实现热媒介质和工艺物流的分离。当热媒介质泄漏到热媒水侧,则通过热媒水系统分液罐实现气液分离和油水分离。

2.3.3效益分析芳烃装置低温热回收利用新工艺可回收热量41 MW左右,产生865 th 的100 ℃热媒水,该热源可作为炼油厂的采暖水或为除氧水加热。该项目改造的主要投资是中间热媒介质以及相应的换热器,中间热媒介质的用量比较大,初步核算需要400万元左右,新增7~10个换热器,总投资约为1 000万元,初步设计为动力车间除盐水加热提供热源,设计除盐水被低温热媒水加热至90 ℃,热媒水需求量为380 th,温度由100 ℃降低到60 ℃,节省大约28 th的1.0 MPa蒸汽,年效益为3 440万元(1.0 MPa蒸汽按140 元t计),直接经济效益为2 440 万元a。如设计中的低温热能够回收利用,有望将芳烃装置能耗降低10%~15%。

3 结 论

(1)芳烃装置低温热的有效回收是降低该装置能耗的有效途径,现阶段对芳烃装置低温热的回收利用主要集中在甲苯塔、二甲苯塔、脱庚烷塔以及邻二甲苯塔等,对于抽余液塔、抽出液塔以及成品塔等的低温热回收缺少有效技术措施。

(2)芳烃装置低温热回收困难主要原因是工艺条件严格限制,水泄漏会造成异构化催化剂和吸附剂的损坏。同时,各个塔塔顶压力低,换热器压降问题需要克服。

(3)内、外双换热系统的设计使得芳烃装置无需提高现有的操作压力,同时可以避免换热器泄漏带来的危害,有效回收包括抽余液塔、抽出液塔以及成品塔在内的各个塔的低温热,为某石化企业设计的低温热系统可回收芳烃装置低温热41 MW,低温热若能够回收利用,有望将芳烃装置能耗降低10%~15%。

参考文献

[1] 赵建安,金千致,魏丹青.我国主要工业部门技术节能减排的潜力及实现途径探讨[J].自然资源学报,2012,27(6):912-921

[2] 沈潺潺,赵东风,李石,等.炼油企业低温余热回收利用的研究进展[J].现代化工,2012,32(11):22-26

[3] 杨延飞,宫超.炼油企业低温热能特点及其回收利用[J].炼油技术与工程,2016,46(2):51-56

[4] 仵浩,刘二恒,华贲.低温热利用的新格局和系统优化策略[J].计算机与应用化学,2009,26(2):133-136

[5] 阎雪峰,李同昌.炼油厂低温余热利用的几个实例[J].炼油设计,2002,32(11):55-57

[6] 宫超.应用低温热潜力系数快速评价炼油低温热利用潜力[J].炼油技术与工程,2009,39(1):50-53

[7] 李耀彩,谷喜妍,周美娣,等.芳烃装置低温热回收工艺分析与系统集成[J].化学工程,2013,41(4):1-5

[8] Sahraei M H,Farhadi F,Boozarjomehry R B.Analysis and interaction of exergy,environmental and economic multi-objective optimization of BTX process based on evolutionary algorithm[J].Energy,2013,59:147-156

[9] 郭守权.芳烃联合装置低温热的回收与利用[J].炼油技术与工程,2011,41(11):50-53

[10] 顾幸.金陵分公司芳烃联合装置热联合流程浅析[J].节能技术,2007,25(1):94-97