氮气保护下炼化企业停工装置的腐蚀行为研究

2018-06-29牛鲁娜兰正贵李伟华宋晓良屈定荣

牛鲁娜,兰正贵,李伟华,宋晓良,屈定荣

(1.中国石化安全工程研究院,山东 青岛 266071;2.中国石化普光分公司)

近年来国际油价和气价保持低位徘徊,市场上原油过剩转变为成品油过剩,我国石油天然气开发、集输及炼制各环节都面临着开工率较低的问题。生产装置在停用或备用期间,由于受大气中氧、水气及各种污染物的共同作用,发生大面积的均匀腐蚀或穿孔,造成设备重新启用困难、过早报废等。对停产装置采取经济有效的停工保护是非常必要的。

停工闲置设备保护方法[1-2]主要有:充氮置换法、气相缓蚀剂法、充油置换隔绝保护法、碱洗保护法、干性空气防护法等。其中,充氮置换法简单可靠、易于实施,在设备和管道中被广泛应用。但受到密封条件的限制,保护期间需定期补充氮气。目前对氮气纯度的要求没有明确的规范标准,也未见氮气纯度对停工装置腐蚀影响的相关研究,部分企业依据经验,将氮气中所含氧气体积分数不大于0.5%作为控制指标。若氮气纯度指标过高将增加维护费用,而指标过低则腐蚀风险加大。因此,考察停工氮气保护环境下典型设备用材的腐蚀行为,对指导企业合理控制氮气纯度指标具有实际意义。

1 实 验

1.1 试验材料

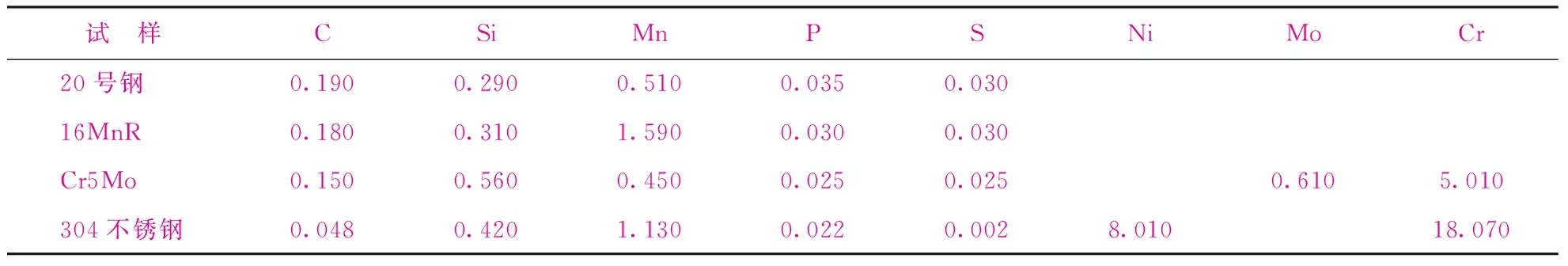

表1 试样的化学成分 w,%

1.2 试验方法

试验在容积为3 L的密闭实验罐中进行,由于设备和管线的结构特点,塔底、罐底、管线放空等部位往往存在积水、积垢的情况。在这些湿度大的部位,金属表面易凝结成水膜,为了模拟装置底部积水环境,在罐中加入1 000 mL去离子水,水浴控温25 ℃。试样分别挂于气相、液相和界面,向液相中通入氮氧混合气体置换体系中的空气10 min后开始试验。选择氧气体积分数分别为0.1%,0.5%,0.75%,1.0%,5.0%,10.0%的条件进行考察,试验过程中不断通入氧气氮气混合气体维持系统微正压,试验周期为168 h。

1.3 样品分析

1.3.1腐蚀形貌及腐蚀产物组成分析采用Alicona公司生产的3D光学轮廓仪观察腐蚀产物形貌,观测倍数为物镜×10。用刀片将腐蚀产物刮下,研磨均匀待用。使用X射线衍射仪(XRD),Cu靶以0.02°扫描步长对腐蚀产物进行定性分析,采用PCPDF软件标定。

1.3.2腐蚀失重测量根据标准GBT 16545—1996,对试样采用除锈液(500 mL盐酸+500 mL蒸馏水+5 g 六次甲基四胺)在室温下超声除锈。每组取3个平行试样测定腐蚀失重值。

2 结果与讨论

2.1 表面分析

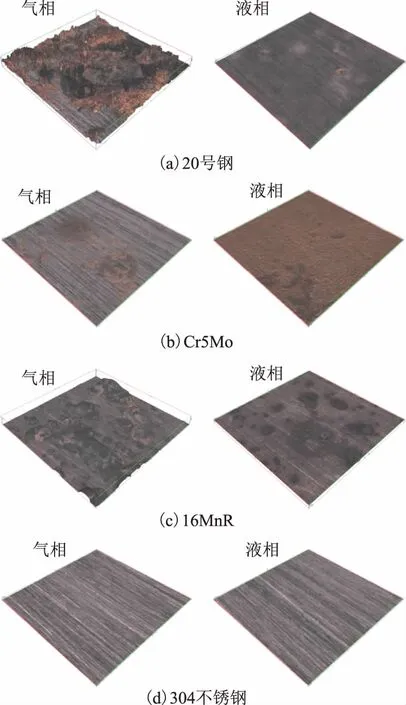

2.1.1腐蚀产物形貌采用无水乙醇喷淋冲洗实验后试样,经肉眼观察,相同材质不同氧含量条件下试样的宏观形貌基本一致。以氧体积分数为0.75%的条件为例,4种试样的宏观观测照片如图1所示。除304不锈钢表面光亮无锈垢之外,其它3种材质试样均有一定量的腐蚀产物生成,且液相试样表面已被锈层完全覆盖,气相试样表面腐蚀产物分布不均匀,仍有部分钢表面裸露。

图1 氮气置换环境中氧体积分数为0.75%时4种材质的宏观腐蚀形貌

液相中悬挂的试样表层附着橙黄色腐蚀产物,结构疏松,与基体结合力弱,触碰及乙醇喷淋时极易脱落,试验反应罐内水中也沉淀有大量脱落的产物,内层为黑色。Cr5Mo试样表面橙黄色锈物脱落相对较少,20号钢和16MnR基本全部露出内层黑色产物。

气相中悬挂的试样腐蚀产物层较薄,呈小型鼓包凸起状,鼓包表面有黄褐色和砖红色物质,疏松易脱落,内层为黑色粉末状物质,与基体结合相对紧密但易碎。20号钢和16MnR两种碳钢试样表面腐蚀产物量明显多于铬钼钢,304不锈钢表面无锈。

(3)进行光纤纤芯调换,将保护通道有故障的纤芯段调换为空闲的或者业务重要性不高的且满足衰耗要求的纤芯段。调换后OTDR测试,故障点消除后,流程转入第(1)步再次测试光链路。

图2 氮气置换环境中氧体积分数为0.75%时4种材质的锈层形貌

3D光学轮廓仪放大后观察到的腐蚀形貌如图2所示。由图2可以看出:20号钢试样气相腐蚀产物多且厚,与肉眼观测相同,表层为黄色,内层为黑色,放大后能明显看出腐蚀产物主要呈颗粒状,且颗粒大小不均匀,黄色腐蚀产物由颗粒四周向中间扩展,大部分连接成片形成凹凸不平的层块状,局部存在裂纹,这主要是基体腐蚀生成腐蚀产物的过程体积变化,在二者界面产生应力,锈层变形能力差从而易出现裂纹;20号钢液相试样基体均匀覆盖黑色腐蚀产物,局部区域有橙黄色腐蚀产物斑块痕迹,斑块中间为深黑色;Cr5Mo试样气相中产生的腐蚀产物少,大部分基体裸露,有金属光泽,局部附着黄褐色疏松的锈;Cr5Mo液相试样表层均匀覆盖着黄褐色锈层,表面呈小颗粒状,由于比碳钢含有更多的Cr等合金元素,锈层结合变得相对致密,结合性更好,试样表面锈层保留较多,阻碍腐蚀过程中的离子交换,抑制腐蚀速率的增加;16MnR气相试样表面有不规则块状腐蚀产物,覆盖面积少于20号钢,但多于Cr5Mo,其内层为黑色,上层由边缘向中心附着黄锈;16MnR液相中的试样基体呈深灰色,局部附着黑色腐蚀产物斑,中心可见腐蚀坑;304材质试样无论气相还是液相中均无腐蚀产物,基体保持金属光泽。

2.1.2基体腐蚀形貌图3是去除腐蚀产物后的金属基体形貌。由图3可以看出:悬挂于气相中的试样,20号钢和16MnR金属基体腐蚀面积大,有明显的深坑和大且浅的溃疡状腐蚀,Cr5Mo局部有小蚀坑,周围为溃疡状,304不锈钢基体未被腐蚀;浸没于液相中的试样,20号钢和16MnR基体金属无光泽,分布有独立的边缘光滑的较深蚀坑和溃疡状腐蚀,Cr5Mo大部分区域基体金属光泽可见,局部存在不规则腐蚀坑,304不锈钢则无腐蚀。

图3 氮气置换环境中氧体积分数为0.75%时去除腐蚀产物后4种材质的微观腐蚀形貌

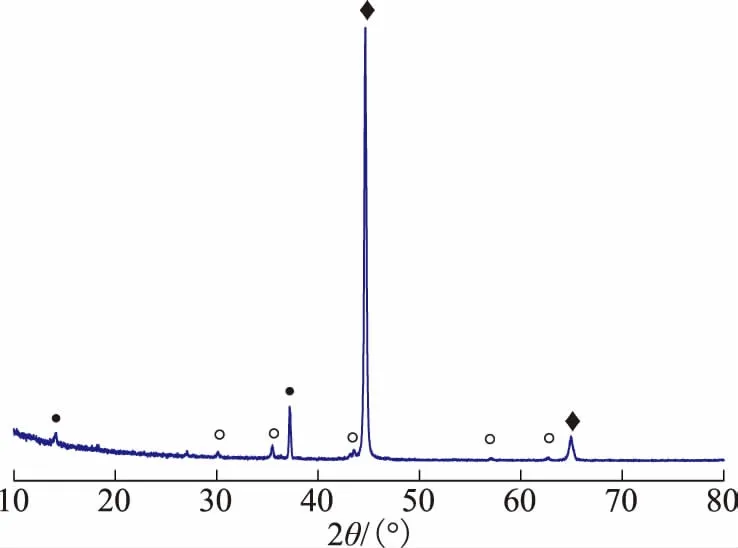

2.1.3腐蚀产物组成将试样表层橙黄色腐蚀产物烘干并进行XRD分析,而内层黑色产物与基体结合紧密难以刮下,故将剥除表层腐蚀产物后露出内层黑色锈膜的试样直接置于样品台分析。结果表明,20号钢、16MnR和Cr5Mo的XRD谱图出峰位置基本相同,表层产物谱图都表现出了明显的γ-FeOOH特征衍射峰,而剥除表层产物后的试样谱图中的特征峰主要归属为Fe,Fe3O4,FeOOH,其中Fe是基体,而Fe3O4则为黑色内层腐蚀产物,FeOOH可能为残留的表层产物,也可能是与Fe3O4共存于内锈层之中。图4、图5是以氧体积分数为0.75%条件下的16MnR为例展示的腐蚀产物XRD测试结果。这与Suzuki等[3]提出的碳钢大气腐蚀锈层模型一致。

氮气保护环境下的腐蚀属于氧腐蚀,根据文献报道[4-8],在薄液膜环境下,氧腐蚀初期活性点处优先发生Fe的阳极溶解生成Fe2+,OH-向阳极区移动并与Fe2+结合成不稳定的Fe(OH)2,随后转化为γ-FeOOH,若溶液pH降低,γ-FeOOH则易于溶解转化为α-FeOOH。随着反应的进行,FeOOH脱水生成Fe2O3,进一步氧化生成Fe3O4。

图4 16MnR表层腐蚀产物的XRD图谱

图5 16MnR剥落表层腐蚀产物后试样的XRD图谱

2.2 腐蚀速率分析

4种材质在氧含量不同的氮气保护下的腐蚀速率如图6和图7所示。由图6和图7可以看出:304不锈钢的耐蚀性最好;Cr5Mo在潮湿气相中的腐蚀速率与304不锈钢接近,腐蚀速率均小于0.025 mma,根据NACE RP0775—2005[9]腐蚀程度等级划分属于轻度腐蚀,但液相环境中Cr5Mo的耐蚀性降低;20号钢和16MnR两种碳钢材质的耐蚀性较差,在气相和液相环境中的腐蚀速率较高,属于中度到严重腐蚀范围。这可能是由于Cr5Mo中的合金元素能够增加锈层的致密性和与基体的结合力,使腐蚀产物不易脱落,而碳钢上的腐蚀产物易于剥离,不能起到隔离氧气的作用,且气相中碳钢凹凸不平的锈层基体界面的表面粗糙度大,分布不均匀的应力导致锈层发生开裂,不能有效保护基体,从而降低了钢的抗腐蚀性能。

图6 不同条件下4种材质的气相腐蚀速率

图7 不同条件下4种材质的液相腐蚀速率

气相潮湿环境下,随着氧含量的增加20号钢和16MnR两种碳钢试样的腐蚀速率呈先降低后平稳增加的趋势。这可能是由于较低的氧含量条件下,腐蚀产物少,不足以起到保护作用,随着氧含量增加,腐蚀产物增多且逐步致密均匀,阻碍腐蚀介质扩散的能力增强,进而在一定程度上抑制腐蚀速率的增加,而当氧含量继续升高时,从腐蚀产物缺陷处扩散至金属基体表面的氧含量高,使得氧腐蚀过程占主导地位,因此腐蚀速率又呈现增大的趋势;Cr5Mo和304不锈钢在气相潮湿环境中的腐蚀速率稳定保持在较低的水平。液相环境下,当氧体积分数大于1.0%时碳钢和铬钼钢的腐蚀速率有升高的趋势。

2.3 实际腐蚀情况分析

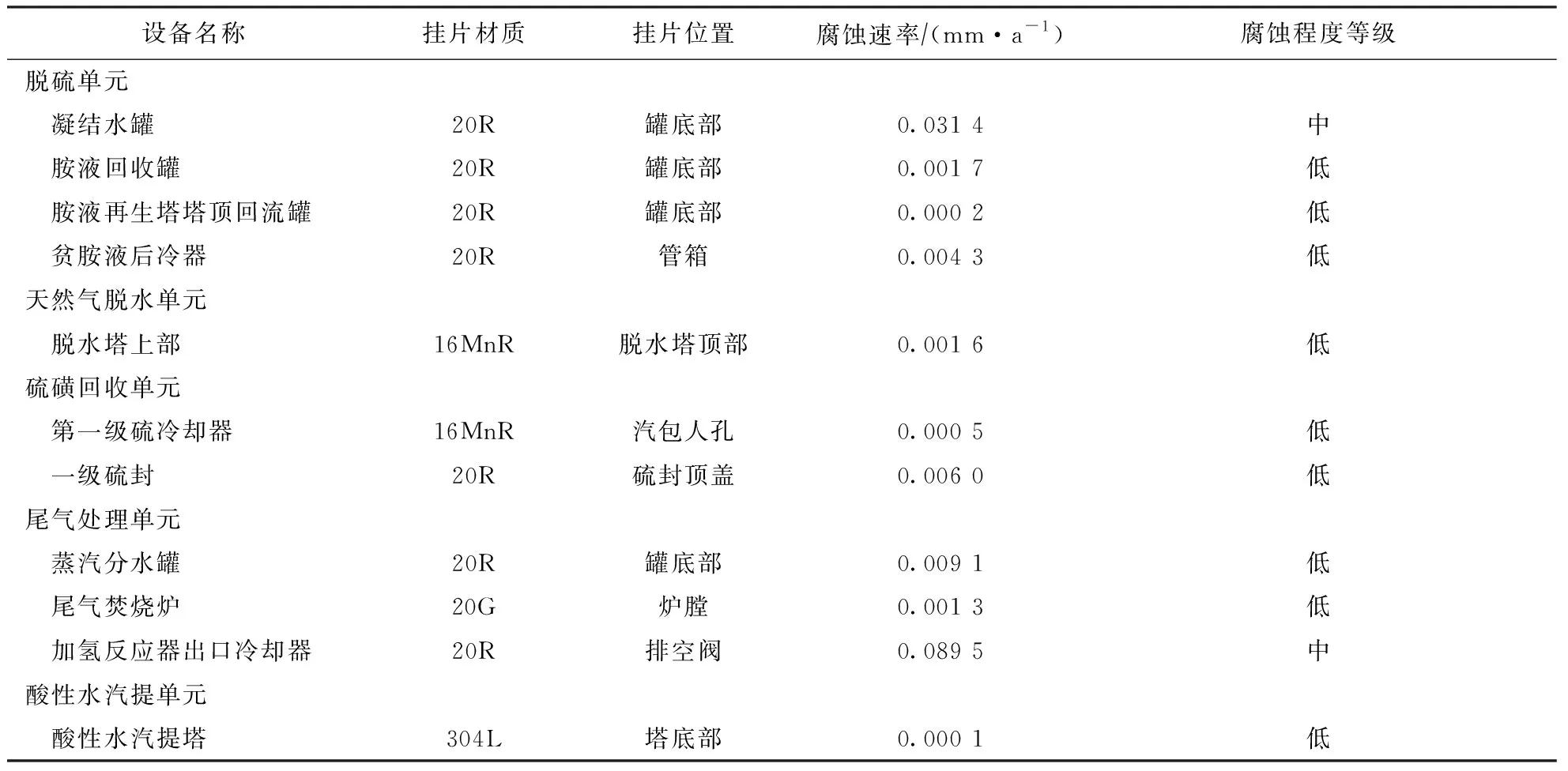

停工装置内环境复杂,为获得最接近设备实际的腐蚀情况,更好地评价氮气保护效果,有针对性地提出停工保护技术方案,选取某企业停工装置的典型部位进行了114天的现场挂片试验,结果如表2所示。

表2 停工装置现场挂片试验结果

由表2可以看出:依据NACE RP0775—2005腐蚀程度等级划分,只有两组挂片腐蚀速率分级为“中”,其余挂片腐蚀速率分级为“低”;加氢反应器出口冷却器和脱硫单元的凝结水罐中挂片分别位于排空阀和罐底排凝阀附近,该处为死角部位,有残留积液,湿度增加,导致挂片的腐蚀加剧。

通常炼化企业全厂的氮气来源于气体分离装置,通过气体输送管线输送至全厂,气体分离装置制备的氮气不仅供给停工保护装置,还用于装置开工吹扫及储罐、压缩机组的密封,各种用途对氮气纯度的要求不同。通过调研发现,出于安全、成本考虑,企业均将气体分离装置制备的氮气纯度指标限制在不低于99%的范围,而大部分将停工保护氮气的质量控制指标设置为氧体积分数不高于0.5%,但此指标的制定是依靠现场经验。

从湿度环境严苛的模拟试验结果看,氧体积分数为0.5%~1.0%时各材质在气液两种环境下的腐蚀速率相差不大,而现场挂片试验结果也表明,在氧体积分数为0.5%的情况下,各部位停工保护效果良好。因此,若从经济性角度出发,将试验结果留有一定裕量,并参照GBT 3864—2008规定的工业氮中氧体积分数不大于0.8%的指标,可考虑将停工保护氮气中氧体积分数指标提高至0.8%,但同时需密切监控实际现场腐蚀情况。

3 结 论

(1)在不同氧含量的氮气保护氛围中,碳钢和铬钼钢的宏观形貌基本一致,腐蚀产物主要是疏松的γ-FeOOH和致密的Fe3O4,金属基体腐蚀表现为蚀坑和溃疡状腐蚀;304不锈钢未见明显腐蚀,仍保持金属光泽。

(2)在本实验的氮气保护氛围中,耐蚀性由大到小的顺序为:304不锈钢>铬钼钢>20号碳钢。气相潮湿环境下,随着氧含量的增加,碳钢的腐蚀速率先降低后平稳增加,Cr5Mo和304不锈的钢腐蚀速率均稳定保持在较低的水平。液相环境下,当氧体积分数大于1.0%时碳钢和铬钼钢的腐蚀速率有升高的趋势。

(3)在现场装置采用氧体积分数为0.5%的停工氮气保护条件下,除了两处存在积液的死角部位挂片腐蚀速率等级为中级外,其它部位腐蚀轻微,氮气保护效果良好。

(4)综合实验室模拟试验结果、现场挂片试验结果和国家标准规定,从经济性角度出发,可考虑将停工保护氮气中氧体积分数控制为0.8%,并密切监控实际现场腐蚀情况。

参考文献

[1] 邱志刚,黄贤滨,刘小辉.炼油化工装置闲置停工设备防腐蚀技术探讨[J].石油化工腐蚀与防护,2010,28(3):28-30

[2] 杨逢春.炼油化工装置停工备用期间的防腐保护[J].石油化工腐蚀与防护,2014,31(3):44-46

[3] Suzuki I,Hisamatsu Y,Masuko N.Nature of atmospheric rust on iron[J].J Electrochem,Soc:Solid-State Science and Technology,1980,127(10):2210-2214

[4] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2004:85-90

[5] Cole I S,Ganther W D,Sinclair J D,et al.A study of the wetting of metal surfaces in order to understand the process controlling atmospheric corrosion[J].J Electrohem Soc,2004,151(12):B627-629

[6] 汪川,曹公旺,潘辰,等.碳钢、耐候钢在3种典型大气环境中的腐蚀规律研究[J].中国腐蚀与防护学报,2016,36(1):39-45

[7] Yamahita M,Miyuki H,Mstsuda Y,et al.The long term growth of the protective rust layer formed on weathering steel by atmospheric corrosion during a quarter of a century[J].Corros Sci,1994,36(2):283-285

[8] 陈小平,王向东,米丰毅,等.耐候钢的腐蚀过程及锈层形成机理[J].腐蚀与防护,2013,34(12):1093-1097

[9] NACE Standard RP0775-2005.Preparation,installation,analysis,and interpretation of corrosion coupons in oilfield operations[S].2005