多工位螺母锻压输送设备控制系统设计与实现

2018-06-29蔡超志刘家琛崔国华

蔡超志,刘家琛,崔国华

(河北工程大学 机械与装备工程学院,邯郸 056038)

螺母是紧固件的重要组成部分之一,被广泛、大量应用于各行各业的工业生产中。目前螺母的主要生产方式以锻压生产为主,一般由多道工序组成,而螺母在各工位间的输送主要由人工完成。这种生产方式不仅自动化程度差、效率低,而且由于生产环境恶劣,使得工人在生产过程中由于高温环境容易发生烫伤,因此,整个生产过程存在很大的安全隐患。针对目前的这种生产状况,螺母生产企业急需对现有的锻压生产线进行自动化改造,研发出螺母锻压自动化输送设备来代替原来的人工操作,降低工人劳动强度,改善生产环境,实现螺母生产的全自动化、提高产品质量和生产效率。

近年来,虽然国内很对企业都在不断引进螺母自动化锻压生产设备,但是这类设备成本太高,另外,考虑到设备的利用率及使用企业维修维护能力等因素,该类设备对于中小企业不适用。针对目前的这种生产状况,研发一种适用于中小企业的用于螺母锻压生产的自动化输送设备,在此基础上开发其控制系统,实现螺母的自动化生产不仅可以降低企业生产成本和工人劳动强度,而且可以提高螺母生产的质量及生产效率,具有重大的经济效益和现实意义。本文在自主研发的多工位螺母锻压输送设备的基础上,采用PLC控制技术,对其控制系统进行了设计和开发,实现了多工位螺母锻压输送设备的自动化运行。

1 控制系统总体方案设计

1.1 设备组成及工作原理

为了实现螺母在生产过程中在各工位之间的自动化输送,课题组根据螺母的生产工艺要求设计了一台多工位螺母锻压输送设备样机,用来模拟螺母在生产过程中的多工位输送。设计的多工位螺母锻压输送设备样机如图1所示,由图可知,该设备由螺母搬运机构和支撑台体组成。其中,螺母搬运机构主要用来实现螺母在6个工位之间的自动输送,它由升降气缸、平移机构、气动手爪、伺服电机、丝杠、滑动导轨和其他辅助元件等部分组成。支撑台体由3个小支撑台和1个大支撑台组成,用来支撑固定螺母搬运机构。

图1 多工位螺母锻压输送设备样机Fig.1 Prototype of multi-station nut forgingand conveying equipment

设计的多工位螺母锻压输送设备的基本工作原理:首先安装在搬运机构上的6个气动手爪在气阀的控制下闭合抓取放置在6个工位工作台上的螺母胚料,然后4个升降气缸伸出使搬运机构上升、上升到位后,伺服电机驱动丝杠使搬运机构向前平移一定位移实现螺母各工位的切换,平移到规定的位置后,气缸缩回,搬运机构下降,下降到位后气动手爪松开,将螺母放到工作台上,从而实现了螺母在6个工位之间的切换。最后,完成螺母工位的切换后,搬运机构通过上升,后移,下降回到原位等待下一次的搬运工作。如此循环完成螺母的自动输送工作。

1.2 设备控制要求

多工位螺母锻压输送设备的基本功能是实现螺母生产过程中在各工位间的自动化输送,因此,首先要求设备能够按照一定的时序完成规定的动作。其次,在设备的工作过程中能够自动判断螺母是否抓紧,是否松开,以及搬运机构上升和下降是否到位。最后,最为重要的是要能够实现搬运机构平移的精确定位,即使搬运机构能够准确移动到下一工位的位置,这就涉及到平移机构位置的精确控制问题,这一问题是设备能够正常工作的基本要求。

1.3 控制系统总体方案

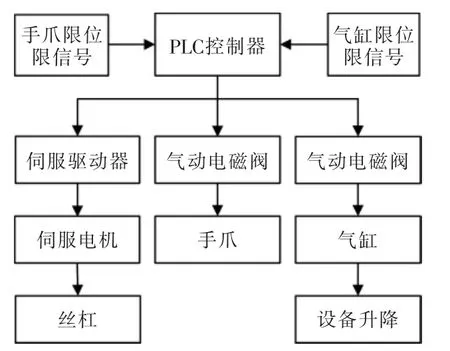

根据多工位螺母锻压输送设备的工作原理和基本要求,本文采用PLC来实现多工位螺母锻压输送设备控制系统的设计。控制系统的结构原理如图2所示,由图可知,整个控制系统由PLC控制器、伺服驱动器、编码器、伺服电机、丝杠、气动电磁阀、气动手爪、升降气缸、手爪开、合位置限位开关和气缸升降限位开关组成。其中,PLC是整个控制系统的核心,通过控制气动手爪的开合、气缸的伸缩和伺服电机的转动实现整个设备按照控制要求进行动作。伺服电机通过驱动丝杠完成设备的平移动作,由于伺服电机是一个自带编码器的闭环执行器,具有较高的定位精度,满足本设备对平移位置精度的要求[1]。气动电磁阀用来实现手爪的开合和气缸的伸缩控制,限位开关将手爪的开合状态和气缸的伸缩状态反馈给PLC,保证设备的正常运行。

图2 控制系统结构原理Fig.2 Structure principle of control system

2 控制系统硬件的设计

2.1 电机的选型

由设备的工作原理可知,在多工位螺母锻压输送设备中,电机的主要作用是驱动丝杠实现螺母搬运机构以一定的精度平移到下一个工作位置,在此过程中对位置有较高的精度要求,普通的电机很难实现这一工作要求。由于伺服电机是一种自带编码器的闭环执行器,具有较高的位置和速度控制精度,因此本文选用伺服电机实现搬运机构的平移和精确定位。

根据多工位螺母锻压输送设备平移的负载要求和精度控制要求以及结合伺服电机的选型原则和步骤[2],最终选择松下A5系列全数字式交流伺服电机(MHMJ082G1U)和相应的驱动器(MADHT1505)实现搬运机构的平移定位功能。

2.2 PLC的选型

PLC由于具有结构紧凑、编程简单、维护方便、模块统一、可扩展性好等特点,在各种工业现场控制系统中得到了广泛的应用[3]。但PLC品种繁多、结构形式各异、指令系统和编程方法各有特点、性能和容量也各不相同,各类型PLC适用场合也各有侧重,虽然给用户提供了丰富的选择,但也带来了选型上的困难[4]。

本文针对多工位螺母锻压输送设备的控制特点和控制要求,以及综合考虑各类PLC产品的特点、性能、价格等特点,最终选择西门子公司生产的S7-200小型PLC来实现控制系统的设计和开发[5]。根据多工位螺母锻压输送设备的输入输出点数,选用CPU226作为主控单元,并配备一块数字量输入输出模块EM223。

2.3 控制系统电路设计

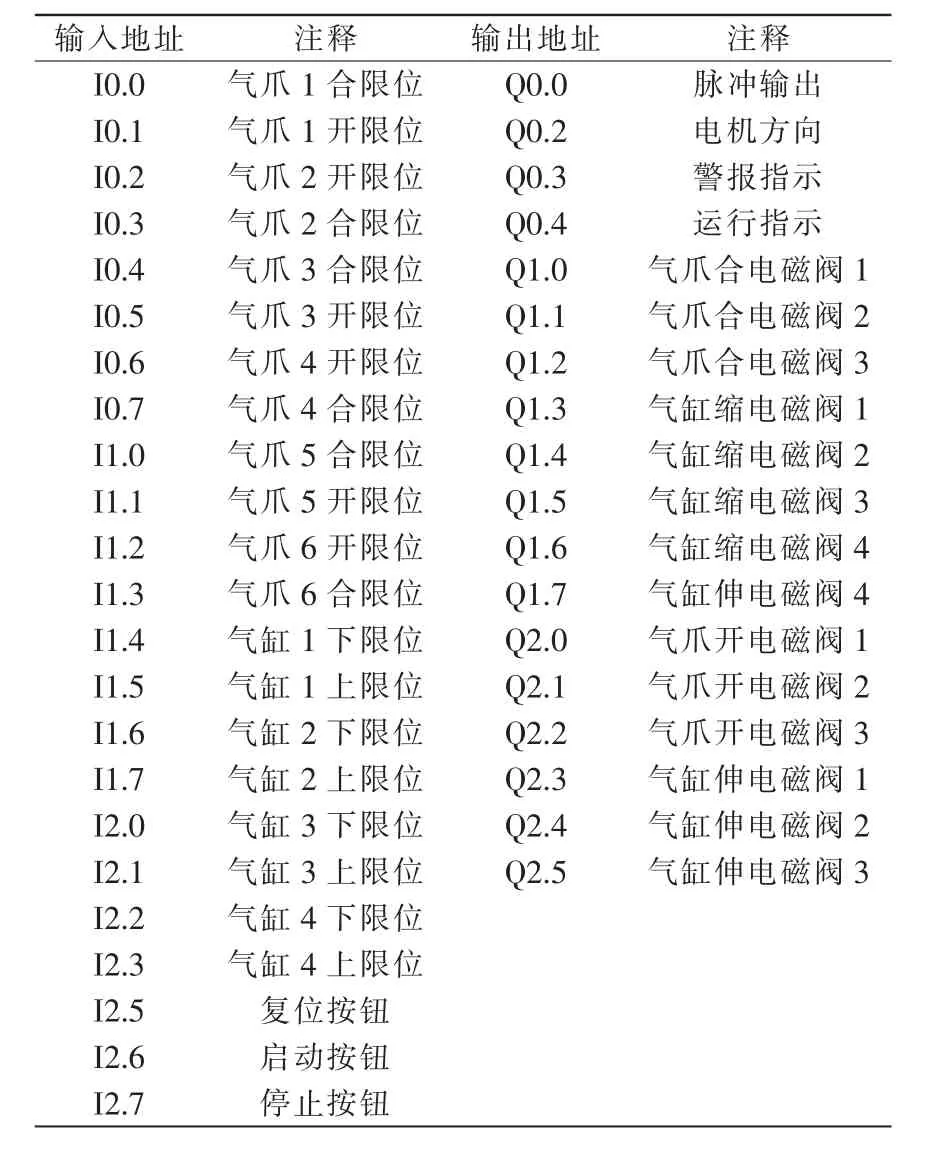

根据系统输入输出点数和控制要求对PLC的I/O地址进行分配,如表1所示。

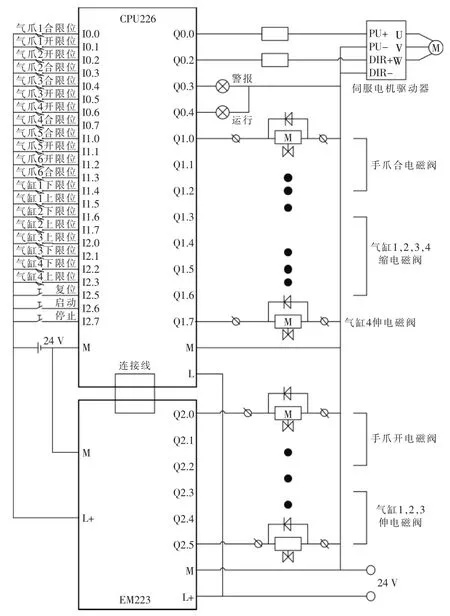

根据PLC的I/O分配表,完成PLC的外围电路设计,给出PLC的外围电路接线图,如图3所示,由于图纸比较大,省略了一些没有用到的I/O及电源接口。

3 控制系统软件设计

本文采用模块化的编程思想对控制系统的软件进行设计[6],即编程时对系统的功能进行划分,分为各个功能子模块,并分别编程实现,在完成个子模块的编程后在主程序中进行调用。根据系统的任务要求,编程时一共设计了一个主程序、6个功能子程序和一个中断程序。其中主程序的作用是按照一定的条件和顺序调用各功能子程序,从而完成设备要求的功能。功能子程序包括初始化子程序,合爪子程序、开爪子程序、上升子程序、下降子程序和复位子程序,分别用来实现系统的初始化功能、手爪的抓取,释放、平移机构的上升、下降以及复位等功能。中断子程序用来处理PLC给伺服电机发送脉冲信号,告知系统脉冲已经发送完毕,可以进行下一步操作。

表1 PLC的I/O地址分配表Tab.1 PLC’s I/O address allocation table

图3 PLC外部接线图Fig.3 External wiring diagram of PLC

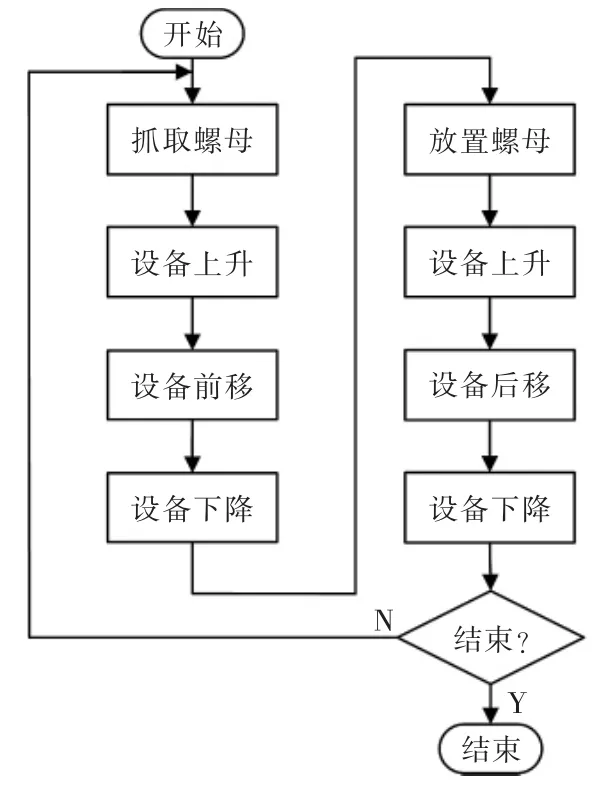

控制系统的主程序流程如图4所示,由图可知系统的工作流程:系统开始运行后,首先气动手爪动作夹紧螺母毛坯料,然后气缸动作带动设备上升,设备到达上升上限位后,PLC控制伺服电机使设备前移来到下一工位,精确到达下一工位上方后,设备下降,下降到位后气动手爪松开将螺母放到指定工位,最后设备原路返回到开始位置,等待下一步控制要求,直到结束信号的到来,其中每步动作是否完成由限位开关进行判断。

图4 控制系统流程Fig.4 Flow chart of control system

4 调试与实验

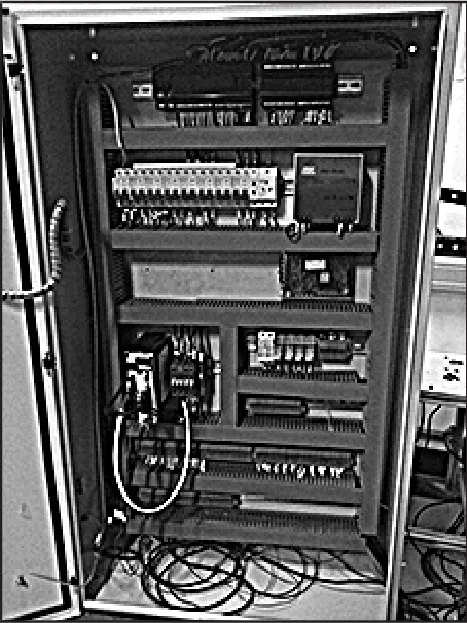

在完成控制系统的硬件和软件设计的基础上,设计开发了多工位螺母锻压输送设备控制柜,并对系统进行了调试和实验,控制柜实物如图5所示。

实际调试时,遵循先硬件后软件的调试原则,首先对系统的硬件进行了调试,为系统的软件调试打下了基础,然后进行软件调试。软件调试时,首先对各个功能子模块进行调试,验证硬件连接的正确性以及确保系统能够实现单个功能。然后对整个系统进行联调,使系统按照规定的时序进行动作。

图5 控制柜实物Fig.5 Control cabinet

在对系统的硬件和软件调试完毕后,对整个系统进行了实验研究。实验时,首先使设备处于初始位置,然后让系统按照预先设定的流程进行动作,实验结果表明,设计的控制系统能够按照预定的顺序进行动作,而且位置精度能够满足要求,顺利地完成了螺母在各工位间的输送任务,具有较高的自动化程度。

5 结语

针对螺母锻压生产过程中螺母胚料在各工位间输送的自动化问题,本文在现有多工位螺母锻压输送设备样机的基础上,基于PLC控制技术对设备的控制系统进行了详细的设计,包括控制系统总体方案的设计,系统的硬件选型和软件设计。在此基础上对设计的系统进行了调试和实验,结果表明设计的控制系统能够实现多工位螺母锻压输送设备的基本功能,实现了螺母胚料在各工位间输送的自动化。

[1] 宋刚,张蕾,胡德金.基于普通编码器的高精度位置检测方法[J].上海交通大学学报,2003,37(5):699-702.

[2] 肖潇,杨金堂,全芳成,等.伺服电机的选型原则与计算[J].机床与液压,2014,42(22):44-46,49.

[3] 刘利群.基于s7-200的小型PLC控制系统改造[J].科技创新导报,2013(14):108-109.

[4] 张桂香,张志军.PLC的选型与系统配置[J].微计算机信息,2005,27(9):81-82.

[5] 柳永杰,马建伟.梳棉机控制系统改造中对PLC的选型探讨[J].纺织科技进展,2012(2):48-49.

[6] 廖常初.PLC编程及应用[M].4版.北京:机械工业出版社,2013.■