机组减载泵停机时不能自动启动故障浅析

2018-06-28王江华

王江华

(四川港航嘉陵江金沙航电开发有限公司,四川南充637400)

0 引言

2012年7月5日,沙溪电站1G在停机转速下降至90%额定转速时,监控未报减载泵启动,运行人员现地监视停机情况时也发现减载泵未启动,由此确定此缺陷为一安全隐患,对于机组的安全稳定运行极为不利。

1 高压油系统概述

1.1 减载泵的工作原理

机组在开停机时转速较低,大轴与轴瓦之间没有充分地建立油膜,在转动中容易将轴瓦烧坏。为克服这个问题,在轴瓦上开槽,将减载泵建立的高压油强行注入大轴与轴瓦之间而建立油膜,使机组在低转速下大轴和轴瓦之间能充分润滑,保证机组安全稳定运行。在控制方式上由PLC控制,当机组开机或停机时,构成减载泵启泵条件的各个PLC开入量正常运行,PLC则根据程序开出指令启动减载泵,顺利完成开、停机流程。

1.2 高压油系统的构成

高压减载系统主要构成:低位油箱—减载泵—单向阀—径向轴瓦,控制系统为PLC控制。此外还有加装于单向阀旁的电接点压力表,此压力表为轴承油控制柜内PLC提供压力油是否建立的信号。

2 故障检查

2.1 硬件检查

本着“先硬件后软件,先一次后二次”的原则,先从硬件方面着手检查。由于监控没有启泵的报警,而减载泵的启动是由PLC输出模块开出,使减载泵一次回路中的接触器闭合,由此判断,接触器没有闭合,或接触器有闭合但接触器的辅助触点没有闭合,以致PLC没有收到反馈信息。在随后的试验中,手动操作接触器动作正常,且辅助触点也动作正常。

对于轴承油控制柜一个很重要的试验就是模拟开、停机试验。模拟开、停机试验就是在轴承油控制柜上手动输入一个开、停机信号,使轴承油系统运行一次开、停机流程,此试验能够很好地反映出轴承油系统在正常的开、停机过程中所表现出的工作状况是否正常。因为之前没有遇到过此类故障,因此此试验可以很好地检测系统是否有故障。在随后的模拟开、停机试验中,试验过程都很顺利,信号、压力、油泵状况、开关、接触器、PLC开入和开出量都正常。

在机组停机时,安装于组合轴承和水导轴承处的电接点压力表所发出的油压建立的信号只是作为一个反馈信息,因此此信号与是否启泵没有直接关系,所以不考虑是压力表的问题。

由以上检查得出结论:在硬件方面是没有故障的。

2.2 软件方面

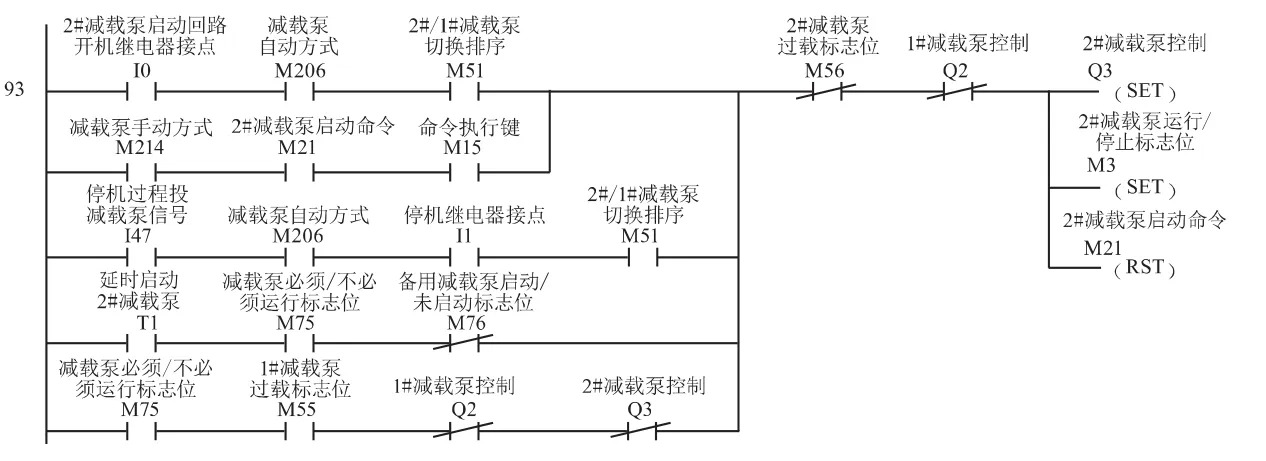

由于硬件方面没有故障,因此,必须得从软件方面入手。梯形图1反映的是机组开、停机时减载泵的启泵条件及停泵条件。

图1 减载泵启、停泵控制回路

根据图1可知,减载泵在停机时的启泵条件只有两个,一是停机令(I1),另一个是机组的转速降至额定转速的90%(I47),在停机状态下,再次做了模拟开、停机试验,且通过编程软件在线对PLC进行状态监视,发现并没有异常,各个信号、节点的开合都符合开、停机的要求,那么现在唯一的办法就是在机组开机情况下进行在线监视了。

接下来开始在线监视,开机时各个节点没有问题。停机时,发现机组停机令开出后一直保持,当机组转速快到90%额定转速时,停机令突然消失,随后90%信号由测速制动柜开出至轴承油控制柜,但此时的启泵通路已经断开,程序不满足启泵条件,因此减载泵将一直不会启动。

根据此现象分析得出,停机时,机组跳开断路器会甩少量负荷,因此,机组转速会有所升高,可能会到接近120%,随着导叶的关闭,机组转速下降至90%,从跳断路器到转速90%,这期间大概有20 s的时间,而监控设置的停机令保持时间正好是20 s,随着监控系统现地LCU的PLC模块运行时间变长,PLC内部的计时器出现了误差,以致在机组90%转速信号到来之前停机令便已消失,导致减载泵启动的通路断开。

3 故障处理

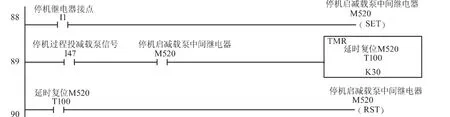

故障原因是监控系统计时问题,首先考虑如何将延时变长,但监控系统的PLC程序修改起来难度较大,且如果只考虑将时间延长,如果计时器再出问题又需做出修改,不符合缺陷处理的原则,于是考虑修改轴承油控制柜的PLC程序,如图2、图3所示。

图2 修改后加入中间继电器M520的程序

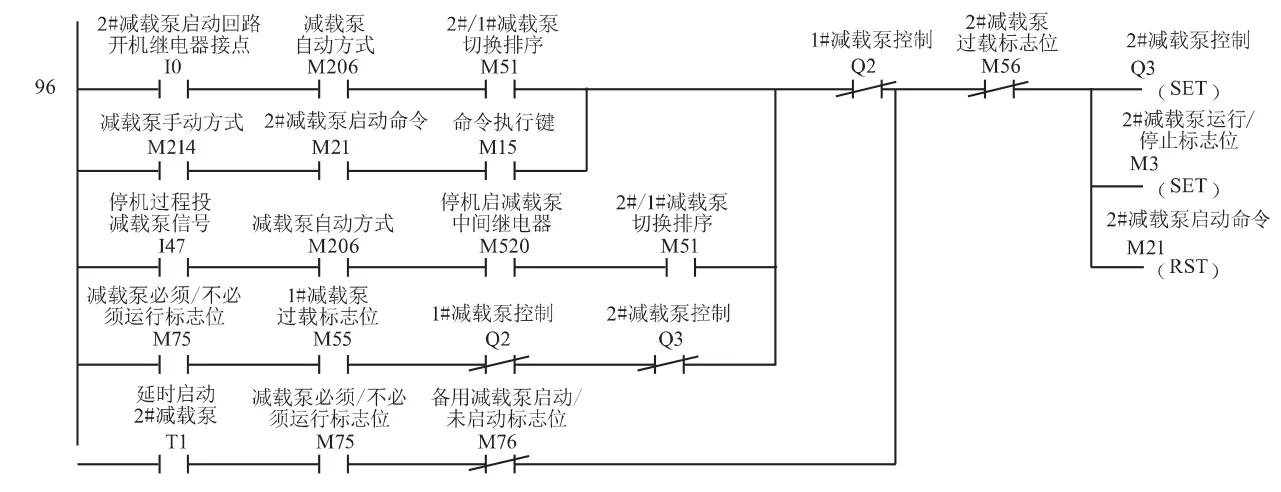

图3 M520节点替换掉之前的I1

程序中加入中间继电器,即停机令开出至轴承油控制柜PLC时,启动中间节点M520,而减载泵启泵条件中的停机令则更换为M520,M520节点一直保持,直至减载泵启泵后3 s,M520复归。如此一来,减载泵的启动将不受停机令的延时所束缚,只要90%转速的信号稳定,减载泵将正常启动。

随即将另外两台机组的程序也做了修改,至此,沙溪3台机组再未发生停机时减载泵不能自动启动的故障,这一问题得到了彻底解决。

4 结语

在维护工作中会遇到很多问题,只有将系统和设备的结构以及工作原理掌握清楚,才能从可能的环节入手去解决问题,此外,维护设备时需要本着“先硬件后软件,先一次后二次”的原则,一步步将故障可能原因的范围缩小,直至找出原因。另外,我站用到PLC的地方很多,我们需要对PLC知识进行学习和掌握,在此基础上发散和创新思维,从根本上找到维护设备的新方法,彻底消除缺陷。

[1]张凤珊.电气控制及可编程序控制器[M].2版.北京:中国轻工业出版社,2003.

[2]史国生.电气控制与可编程控制器技术[M].北京:化学工业出版社,2004.