质子交换膜燃料电池密封结构设计方法研究

2018-06-28,

,

(北京航天发射技术研究所,北京 100076)

0 引 言

质子交换膜燃料电池(PEMFC)通过氢气和氧气发生化学反应产生电能,具有体积小、能量密度大、噪音低等特点,是新能源技术研究的热点,在电动汽车、便携式电源、小型固定式发电站等场合具有较好的应用前景。为了提高能量转换效率,质子交换膜燃料电池一般采用多层结构,每一层中均包含能够独立进行电化学反应的物质输送流道,为了防止反应物泄露,层与层之间需要设计相应的密封结构,密封结构的可靠性直接决定了燃料电池的使用寿命。目前关于燃料电池的研究绝大部分集中于电化学反应相关的系统建模,例如水管理、热管理等,对于密封结构则缺乏较为详细的研究,密封沟槽和密封圈的设计往往根据密封要求进行孤立的计算,缺乏基于电池工作性能的系统性研究。在质子交换膜燃料电池封装力计算原则的基础上,结合橡胶密封圈形变规律,首先分析了最佳封装力作用下密封结构的设计准则,针对不同情况分别给出了密封结构的设计方法,最后使用有限元方法对燃料电池密封结构进行了仿真计算,验证了理论模型的正确性。

1 燃料电池工作原理及密封结构

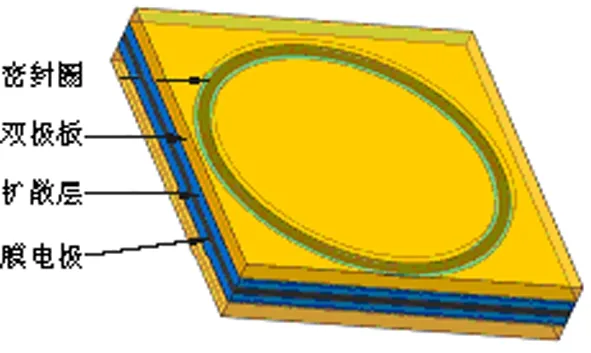

质子交换膜燃料电池的典型结构如图1所示,由双极板、扩散层、膜电极等组成。双极板上一般刻蚀一定形状的流道,氢气和氧气通过两侧的双极板分别进入与之相邻的扩散层,氢气和氧气在膜电极相遇后发生电化学反应,生成水并释放电能。为了防止工作过程中氢气、氧气以及水泄露,双极板和扩散层之间需要采取一定的密封措施,最常用的是采用密封圈密封。通常在双极板上开设一定形状的密封槽并放置密封圈,最后在双极板两侧施加一定的封装力使密封圈变形,实现可靠密封。实际燃料电池由多组图1所示的典型结构串联而成从而实现大功率稳定发电。

图1 质子交换膜燃料电池结构示意图

燃料电池内阻是其主要的工作参数之一,主要由双极板、扩散层、膜电极的电阻效应引起,也被称为接触电阻,其中扩散层的电阻起主导作用。接触电阻又分为层内电阻和层间电阻,层内电阻指扩散层本身的电阻,层间电阻指扩散层和双极板以及膜电极之间接触部分引起的电阻。相关研究表明,无论是层间电阻还是层内电阻都随扩散层厚度的减小而减小,即封装力越大,扩散层等被挤压的越薄,接触电阻越小;同时,扩散层一般为多孔疏松介质,当其被挤压而厚度减小时,孔隙率会随之下降,氢气、氧气的渗透性减小,影响内部电化学反应速率。因此,对于质子交换膜燃料电池而言,存在一个最优封装力,在此封装力下扩散层接触电阻和透气率均为最佳。密封结构基于此最优封装力设计,保证电池最佳性能的前提下密封结构仍具有较长的使用寿命。

2 密封结构建模分析

2.1 橡胶压缩特性

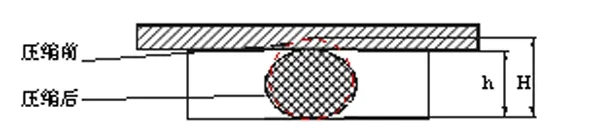

橡胶密封圈是靠挤压变形后与接触面产生的接触应力实现密封的,不同橡胶材料在不同的密封条件下对变形率有严格的要求。变形率是指密封圈压缩前后在形变方向的变化率,典型的圆形截面密封圈如图2所示,计算方法为式1。变形率太小,产生的接触应力不足以密封压力介质,最终导致泄露;变形率太大则橡胶在压缩一段时间后会逐渐失去弹性,即发生永久变形,也会使接触应力下降导致泄露。一般而言,橡胶材料发生永久变形前的极限变形率与橡胶种类密切相关。

图2 密封圈压缩示意图

(1)

其中ε为变形率或应变;H为密封圈自由状态高度(mm);h为密封圈受压后高度(mm)。

橡胶材料属于超弹性材料,其变形规律较为复杂,呈较强的非线性,在解析计算时可以用以下关系近似表示:

σ=E[(1+ε)-(1+ε)-2]/3

(2)

其中σ为应力(MPa);E为弹性模量(MPa)。

橡胶的弹性模量E、剪切弹性模量G以及泊松比之间满足关系式(3),通常近似认为橡胶为不可压缩材料,μ≈0.5,而剪切弹性模量G与邵氏硬度Hr之间的试验数据拟合公式如式4所示。

(3)

G=0.117exp(0.03Hr)

(4)

因此,由公式(3)和(4)可以得到弹性模量与硬度之间的关系为式(5)

E=0.351exp(0.03Hr)

(5)

橡胶的弹性模量不仅与材料硬度有关,还与橡胶的具体形状有关,考虑外形因素之后的橡胶弹性模量计算公式如式6所示,在进行解析计算时可以先忽略形状因素的影响。

Ea=iE

(6)

其中:Ea为表观弹性模量(MPa);i为外形影响因子。

2.2 密封圈结构参数计算

燃料电池密封圈的结构与最佳封装力、介质工作压力密切相关,以使用最广泛的圆形截面密封圈为例,其最主要的结构参数为截面直径D以及周长C,为了使电池和密封圈均工作在最佳状态,设计密封圈时需要对各种因素进行综合考虑。假设燃料电池内部工作介质的最高压力为p,电池的最佳封装力为F,则密封圈变形后接触面积S的最大值可以按式(7)计算,当接触面积大于该值时,最佳封装压力作用下密封圈接触应力小于介质最大工作压力,不能达到密封效果。在接触面积S确定之后,可以根据燃料电池的结构尺寸首先确定密封圈的周长C,进而计算密封圈直径D,如式(8)所示。

(7)

(8)

密封圈工作时的预压缩量ε可以根据式(2)计算,应力近似取介质工作压力p,橡胶弹性模量可由橡胶硬度计算,由于式(2)是非线性方程,不易求得解析解,需要通过一定的数值计算方法求解预压缩量ε。得到ε后根据橡胶材料的特性进一步核算预压缩量是否超过该材料的永久变形压缩量,如果在许用范围之内则说明在燃料电池的最佳封装压力下可以使用该橡胶材料制作密封圈,如果超出许用范围则表明在最佳封装压力下密封圈会发生永久变形,一段时间之后密封将失效,此时需更换弹性模量更大的橡胶材料,即更硬更大的橡胶制作密封圈。

2.3 密封槽结构设计

由于双极板大都采用结构强度较高的碳板或金属板制作而成,因此密封沟槽通常都加工在双极板上。由前文可以确定密封圈自由状态直径为D,压缩之后变形量为ε,则密封槽深度可同样根据预压缩量由式(1)计算得到,如式(9)所示。最后,在设计密封槽宽时,必须保证密封槽的截面积大于密封圈的横截面积,使密封圈受压后并不会完全充满密封槽,防止密封圈压缩之后挤压变形破坏密封槽。

h=D(1-ε)

(9)

3 基于有限元方法的验证计算

3.1 燃料电池实例分析

为了验证以上计算方法的正确性,对单个燃料电池单元进行了有限元仿真计算,其中电池双极板外形尺寸为100mm×100mm,最佳封装力为500N,介质密封压力500Kpa,使用硅橡胶作为密封材料,其硬度为75Hr。利用式(4)与式(5)拟合橡胶的弹性模量为2.8MPa,由式(7)可以计算密封圈最大密封面积为0.001m2,根据燃料电池外形尺寸初步确定密封圈周长为0.32m,宽度取3mm,采用圆形截面密封圈,则其截面直径D取3mm。同时,根据式2由弹性模量和密封压力可以计算密封圈预压缩量为0.178,小于硅胶的永久变形率0.3,密封槽深度由式计算取2.5mm。

3.2 有限元模型建立

有限元分析中,橡胶材料的变形利用Mooney-Rivlin双参数模型计算,根据橡胶硬度和弹性模量取C1=1.45,C2=0.0165。

对一个燃料电池单元进行建模,并划分网格,如图3所示,模型采用非结构网格,共包含10230个单元。

图3 燃料电池典型单元三维模型

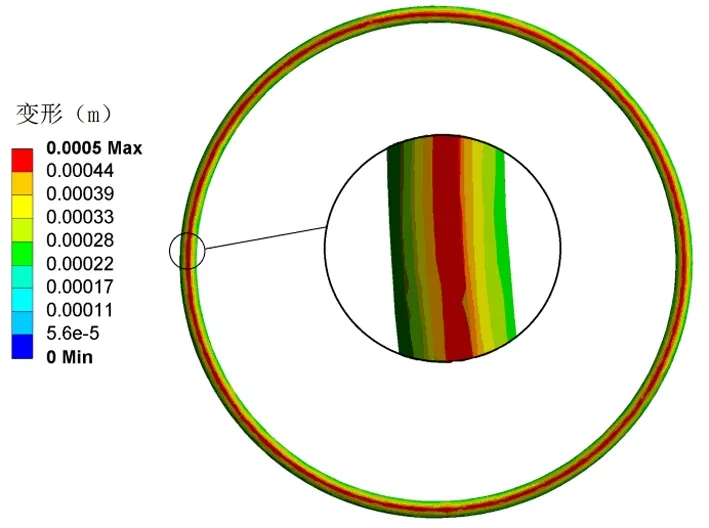

图4 密封圈变形计算结果

3.3 结果分析

固定燃料电池下方双极板,对上方双极板施加500N封装力之后,矩形密封圈变形计算结果结果如图4所示,从中可以看出密封圈受到双极板的挤压,变形量最大值为0.5mm,出现在在密封圈中部,符合圆形截面变形规律。

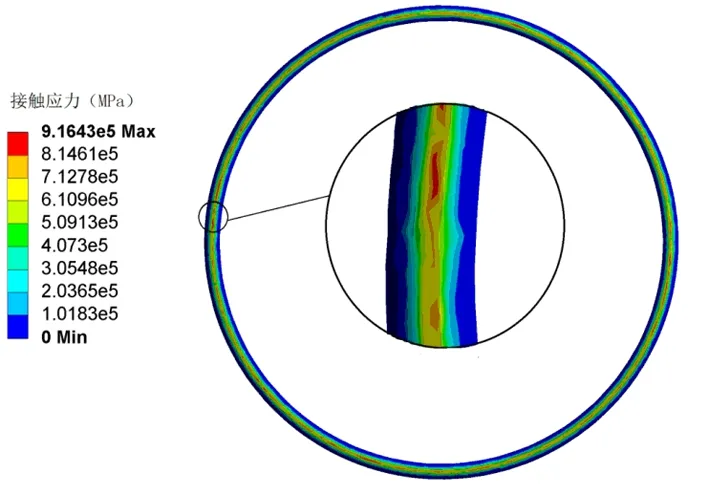

图5为密封面上的接触应力计算结果,从图中可以看出,接触应力分布并不均匀,这是因为密封圈和扩散层之间设置了摩擦接触副。接触应力最大值约为916kPa,出现在密封圈中部的局部区域,而密封圈中部的绝大部分区域接触应力约为610kPa,高于设计压力500kPa,可以到达预期密封效果,满足设计要求。二者之间的差值主要是因为圆形截面密封圈在受到挤压后变形并不均匀,中部与固体表面接触的地方变形较大,局部接触应力也较大,而两侧接触应力逐渐下降,理论计算是仅假设密封圈均匀变形,与实际有一定偏差。

图5 密封圈接触应力计算结果

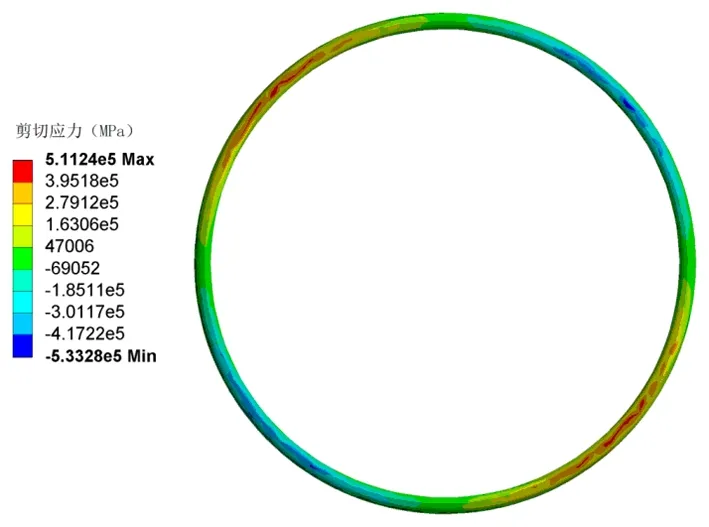

图6为密封圈剪切应力计算结果,密封圈剪切应力呈对称分布,变形过程中没有发生较大的扭曲,剪切应力最大值约511kPa,远小于该硬度橡胶许用剪切应力7.1MPa。

图6 密封圈剪切应力计算结果

有限元计算结果表明,燃料电池密封结构设计方法可以保证电池在最佳封装力下实现理想的密封效果,基于该方法设计的密封槽和密封圈既可以保证燃料电池的最佳工作性能,同时也在密封圈永久变形范围内,具有较为可靠的使用寿命。但是由于橡胶变形的非线性较强,利用理论方法计算的密封圈接触应力与仿真值存在一定差距。

4 结 论

针对质子交换膜燃料电池工作原理,提出了基于最佳封装力的密封结构设计方法,利用该方法设计的密封槽和密封圈不仅可以保证燃料电池的最佳工作性能,同时密封圈也处于最佳压缩状态,有较为可靠的使用寿命,该方法可以为质子交换膜燃料电池密封结构快速设计或经验设计提供理论指导。

参考文献:

[1] 聂瑶,丁炜,魏子栋. 质子交换膜燃料电池非铂电催化剂研究进展[J]. 化工学报,2015,66(09):3305-3318.

[2] 裴后昌. 质子交换膜燃料电池水热管理研究[D].华中科技大学,2014.

[3] 吴宗泽. 机械设计手册[M].北京:机械工业出版社.2008.

[4] 马天亮. 封装压力对直接甲醇燃料电池性能影响研究[D].大连理工大学,2009.

[5] 王伟,邓涛,赵树高. 橡胶Mooney-Rivlin模型中材料常数的确定[J]. 特种橡胶制品,2004,04:8-10.

[6] 孙新阳,杨维国,王萌,等.剪切变形下橡胶支座压缩刚度比分析研究[J]. 工程力学,2017,34(01):58-68.