一种变速箱仿真装置的研究与设计

2018-06-28,,

, ,

(1.安徽国防科技职业学院,安徽 六安 237011;2.合肥工业大学,安徽 合肥 230009;3.安徽星瑞齿轮传动有限公司,安徽 六安 237011)

0 引 言

自动变速箱涉及机械、液压、电子和控制等多学科领域,其工作工况非常复杂,且对安全性要求极高,由此带来了变速箱设计的复杂性,对于比较复杂的多档位、多逻辑的自动变速箱,由于很难在实际环境中进行仿真,概念设计和建模中的缺陷无法及时发现,出于对安全的考虑,又不能在使用中逐步改进,只能靠道路试验来发现,费时费力,加大了开发成本,加长了开发周期,自动变速箱仿真的出现则能解决这个问题,降低成本,缩短开发周期。

文中研究设计了一种用于交通工具的变速箱传动系统进行仿真的装置。由于采用自动变速箱的汽车能够根据驾驶者对油门的控制自动变速变矩,行驶平稳且操作简便,既给开车人带来方便,又给坐车人带来舒适,在民用车辆上已经普及。随着汽车行业的发展,自动变速箱的应用会越来越多[1]。

1 变速箱仿真装置整体结构

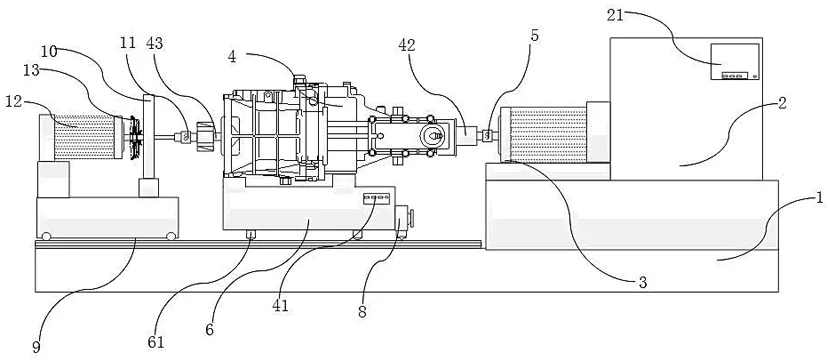

变速箱仿真装置整体结构部件主要包括工作台、主机、驱动电机、变速箱、变速箱控制器、连接机构、支座和测量部件等,如图1所示。其中,1、工作台,2、主机,21、显示设备,3、驱动电机,4、变速箱,41、变速箱控制器,42、变速箱输入轴,43、变速箱输出轴,5、连接机构,6、支座,61、滑轮,8、锁定装置,9、滑轨,10、磁力线发生装置,11、转轴,12、减速电机,13、离合装置。

图1 变速箱仿真装置整体结构图

2 主要部件的设计

2.1 主 机

主机内置ADAMS软件,能够对仿真条件进行匹配处理,使得主机发出的仿真条件能够对驱动电机、变速箱控制器分别控制。主机上还设置输入接口,所述输入接口接受外部仿真条件的输入,使用者能够根据需求输入其他仿真条件和临时更改仿真条件[2]。

2.2 工作台

工作台上设置磁力线发生装置,磁力线发生装置为环状结构,被转轴穿过,转轴与变速箱输出轴连接,转轴上设置速度传感器,磁线发生装置上设置扭矩传感器,转轴上设置的速度传感器和磁力线发生装置上设置的扭矩传感器所检测到的信息均发送至主机上。使得变速箱的输出转速和扭矩能够实时地发送至主机,主机将仿真条件中的变速箱理想转速和扭矩与实施得到的变速箱输出转速和扭矩做计算,从而得出变速箱的转速比和扭矩输入/输出比。

2.3 减速电机与驱动电机

减速电机与主机连接,与转轴的转动方向相同,减速电机上设置转速编译器和转速控制器,转速编译器接收测量部件获取的变速箱输出轴的转速,转速编译器根据变速箱输出轴的转速和减速电机的功率计算减速电机的转速,转速控制器根据转速编译器的计算结果控制减速电机的转速,在减速电机开始工作后,驱动电机停止工作。减速电机与转轴的转动方向相同,使得变速箱能够在减速电机的控制下逐渐减缓转速,并且能够使得变速箱输出轴达到需要测试的转速范围。

3 变速箱仿真装置工作原理

主机设置在工作台的非动作区域(动作区域是受驱动电机、变速箱工作影响的区域),驱动电机通过连接机构与变速箱连接,主机通过网络与驱动电机、变速箱控制器连接,主机上设置显示设备,主机内设置仿真条件,并且将设置的仿真条件转变成控制信号发送到所述驱动电机和所述变速箱控制器;驱动电机根据主机发出的仿真条件向变速箱输出转速;变速箱控制器设置在支座上,内置变速箱换挡逻辑,可与主机内设置的仿真条件互相匹配,控制变速箱的工作;测量部件监测驱动电机的转速和变速箱的输出转速,获取的信息反馈给主机,主机根据仿真条件中对驱动电机的转速和变速箱的输出转速计算出实际传动比,并输出实际传动比至显示设备上[3]。

4 方案实施

如图1所示,主机设置在工作台的非动作区域,驱动电机固定在工作台的一端,通过连接机构与变速箱的输入轴连接,并且变速箱通过支座与工作台固定连接。支座上设置了导向轴承支架,导向轴承支架上设置导向轴承,导向轴承对变速箱进行定位,导向轴承支架上设置传感器,传感器向主机反馈信息,传感器为震动传感器和转速传感器。工作台上设置滑轨,支座底部设置与滑轨耦合的滑轮,滑轨上设置锁定装置,锁定装置锁定支座的位置。

主机通过网络与驱动电机、变速箱控制器连接,主机上设置显示设备,主机内设置仿真条件,并且将设置的仿真条件转变成控制信号发送到驱动电机和变速箱控制器;驱动电机根据主机发出的仿真条件向变速箱输出转速[4]。

变速箱控制器设置在支座上,变速箱控制器内设置变速箱换挡逻辑,变速箱控制器将变速箱换挡逻辑与主机内设置的仿真条件互相匹配,变速箱控制器控制变速箱的工作。

测量部件监测驱动电机的转速和变速箱的输出转速,测量部件获取的信息反馈给主机[5],主机根据仿真条件中对驱动电机的转速和变速箱的输出转速计算出实际传动比,并输出实际传动比至主机的显示设备。

工作台上设置磁力线发生装置,所述磁力线发生装置为环状结构,磁力线发生装置被转轴穿过,并且转轴的一端与变速箱输出轴连接,转轴上设置速度传感器,磁线发生装置上设置扭矩传感器,转轴上设置的速度传感器和磁力线发生装置上设置的扭矩传感器所检测到的信息均发送至主机上[6~7]。 转轴的另一端通过离合装置与减速电机啮合,减速电机与主机连接,减速电机与转轴的转动方向相同,减速电机上设置转速编译器和转速控制器[8],转速编译器接收测量部件获取的变速箱输出轴的转速,转速编译器根据变速箱输出轴的转速和减速电机的功率计算减速电机的转速,转速控制器根据转速编译器的计算结果控制减速电机的转速。

5 主机仿真分析

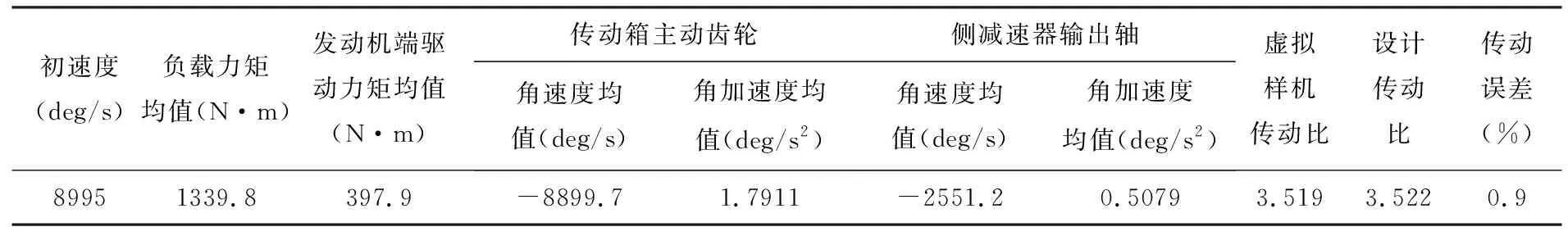

对变速箱进行动力学仿真实验,变速箱所得到的挡位传动比和设计传动比相比较得到的误差非常小,所以得出变速箱仿真装置是精确合理的,能够代表实际样机并做仿真实验,对其中的一些零部件进行动力学仿真及结构优化等方面的研究。一次实验的运动参数对比表如表1所示。

表1 主机仿真运动参数对比

6 结 语

经过对仿真装置的深入研究设计,实现了变速箱仿真的自动化,并且能够根据需求实时调整仿真条件;根据输入的仿真条件能够更加迅速、准确地得知变速箱的工作情况和工作结果;大大提高变速箱控制器的开发和测试效率,缩短开发周期,降低开发成本和风险;使用文中设计的变速箱模型来代替实物样机进行实验,对轴变形和齿轮热变形因素对齿轮精密修形影响情况进行分析,为汽车零部件进行动态结构优化、后续齿轮传动系统精密修形,使用寿命预测、失效周期确定等多方面的试验研究提供了基础。

参考文献:

[1] 赵强,谢峰,余天明.汽车自动变速箱的发展现状及其技术趋势[J].机械.2010(12):1-5.

[2] Kim, D,Peng, H,Bai, S,Maguire, J.M. Control of integrated powertrain with electronic throttle and automatic transmission. control system technology. 2007 , 15 (3) :474-482.

[3] 高少华,陈宁.AMT变速箱的设计[J].无锡商业职业技术学院学报.2010.10(03):98-100.

[4] 王晓强.浅谈高质量汽车变速箱的制造[J].科技风.2011(07):44.

[5] M.Ehler.Compactly supported multivariate pairs of dual wavelet frames obtained by convolution. International Journal of Wavelets,Multiresolu-tion and Information Processing.2008,6(02):183-208.

[6] 尹华鑫.汽车变速换档机构的虚拟测试系统开发[D].重庆交通大学.2013:52-53.

[7] 颜天晓,史若男.修形齿轮动态特性对比试验研究[J].机械传动, 2016 (4) :157-161 .

[8] 孔慧芳.电控机械式自动变速器中传动与控制的关键技术研究[D].合肥工业大学.2007:91-92.