铜合金高效管清洗工艺研究

2018-06-28宁德华刁明立赛因陶格图

宁德华,刁明立,赛因陶格图

(单赤峰宝山能源(集团)贺麒铜业有限责任公司,内蒙古 赤峰 024070)

在现代社会,随着人们生活水平的不断提升,人们对于各种产品的质量追求也在不断上升。所以,对于铜合金产品就必须做到外表光鲜亮丽,使得它满足生活的需要。然而,铜及铜合金的材料(以铜合金高效管为例)在空气中容易被氧化而变黑,所以提高铜合金高效管质量的重要方法就是使得高效管得到合适的清洗。本研究通过对铜合金的高效管的清洗技术进行研究分析,清洗技术包括多个步骤,只有正确合理地对高效管进行清洗,铜合金高效管才能得以保护。

1 铜合金高效管的清洗技术研究

随着科学技术的不断发展,现代的化工生产技术都是在电脑上操控,所以对于铜合金的清洗技术而言,它也具有一定条件的自动化,这就涉及到清洗技术的多种程序,其中主要包括:脱脂、超声波振动清洗、高压水清洗、干燥和200度高温脱脂处理。如下图1所示为铜合金高效管的清洗流程。

(1)脱脂。对铜合金材料实施脱脂操作是为了除掉材料表面残留的杂质和污渍,提高材料的质量和外观。目前,对于铜合金的高效管的清洗来说,脱脂是重要的一步,最常用的脱脂方法是使用碱性物质,适当地加一些活化剂,使其与之发生化学反应,这样就可以达到清洗的效果。如果脱脂效果良好,铜合金表面就达到抗腐蚀的特性;反之,高效管表面的污渍会影响颜色的美观,同时也会使得材料继续腐蚀,影响它的质量。目前,技术人员为了增强脱脂技术的功效,会在脱脂前采用热水喷雾来去除表面的一部分杂质,这样就会提高清洗效果[1]。

(2)超声波振动清洗。在铜合金的高效管表面进行超声波振动清洗,目的是为了清洗掉表面的氧化物。实质上就是将铜合金的高效管放在酸性溶液中,在超声波的作用下循环往复的清洗,使得它表面的氧化物质得以溶解在酸性溶液中[2]。超声波清洗的效果受到两个方面的影响:其一,前面脱脂的程度会影响振动的结果;其二,超声波的速度也会影响振动清洗的最终结果。所以,在进行超声波振动清洗这一程序时,技术人员要注意这两个方面的影响,从而提高清洗的功效。

(3)高压水清洗。这一过程是发生在振动清洗之后,是为了除掉上述过程中铜合金表面残留下的物质,然后将这些残留物质磨碎,最后用大量的高压水冲洗干净。需要注意的是,在高压水清洗的过程中,速度要缓慢平稳,受力要均匀;要防止快速旋转,以防材料表面因为受力不均匀而损坏材料表面。

(4)干燥。这一步是清洗技术的最后一道程序。干燥的目的就是将高效管进行烘干处理,防止液体物质残留在高效管表面使其进一步发生腐蚀。在这道程序中,要求环境温度要适中,最好是放在一个容器中进行干燥,这要才能防止外界的干扰,增强干燥效果。

图1 铜合金高效管清洗流程图

(5)200度高温脱脂。在上述步骤中,我们是将高效管表面的杂质进行了超声波振动清洗,并且用大量的高压水进行冲刷,这样就会使得材料表面上的一部分结构溶解在液体中。因为铜合金极容易被氧化,尤其是在潮湿的环境中,所以在这一步中,技术人员需要做的就是将这些溶解的物质进行高温脱脂处理。在脱脂之前需要对铜合金材料的表面进行防氧化处理,只有做好了防止被氧化的工作,高温脱脂才能顺利完成。

2 清洗技术的要求分析

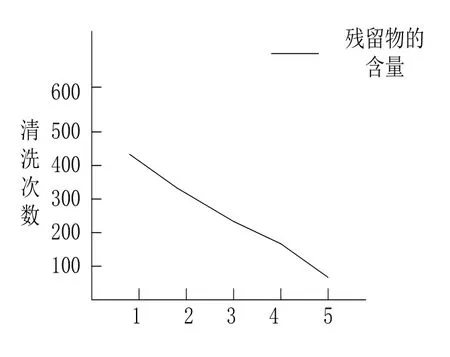

图2 高效管表面残留物含量

铜合金高效管的清洗技术,具有一定的自动化和可操控性。所以在整个清洗的环节中,不仅要保证清洗程序高效稳定,也要保证高效管本身的完整性和清洁性。对于操作流程而言,技术人员必须要按照一定的清洗程序进行清洗,各个环节不能前后颠倒,要有顺序性。所以为了提高清洗效率,减少不必要的材料的损耗,清洗工艺需要注意以下几点:首先,要将脱脂处理和酸化清洗相分离,要做到先脱脂后酸化清洗;其次,要将每一道程序都保持在同一条轨道上,循序渐进的进行;再次,在清洗过程中要保证减少其他物质的介入,影响操作流程;最后,在清洗之后要保证铜合金高效管的表面的残留物必须低于5μg/m2,如图2所示。只有做到这些才能使得铜合金的高效管得到全面有效的清洗。

3 结语

本研究通过对铜合金的高效管的清洗技术进行研究分析,得出了清洗技术的完整步骤,并针对清洗程序给出了一定的要求,实现本文的设计。

本文的清洗技术具有极高的成效性,对铜合金高效管的改善和保护起到了一定的积极作用,希望本文的研究技术能够为铜及其铜合金的其他材料的清洗提供一定的理论依据,从而推动现代化技术的不断发展,为人们的生活提供便利的条件。

[1]郭春生,丁嫣,姜舶洋,等.高效在线测量加速实验中双极晶体管结温方法的研究[J].物理学报,2017,16(22):236-241.

[2]杜明生,谷小兵,赵怡凡,等.节能型湍流管栅高效脱硫装置中试研究[J].环境工程,2017,10(s1):109-112.