浅谈汽车车身冲压模具开发同步工程的关键技术

2018-06-28李风冰黄伟

李风冰,黄伟

(东莞市中泰模具股份有限公司,广东 东莞 523475 )

当前,我国汽车生产总量不断增加,因此对汽车模具的制造技术提出了新的要求,而同步工程作为汽车车身冲压模具开发的新兴科技方法出现,得到制造企业的广泛关注。

1 汽车车身冲压模具开发同步工程的概述

1.1 汽车车身冲压模具开发同步工程的涵义

汽车车身冲压模具开发同步工程,显出诸多汽车模具的综合优势,无论在设计还是制造方面都比较先进,使得产出的汽车车身冲压模具科技含量很高,是获得行业广泛认可的一项技术系统。汽车车身冲压模具开发同步工程,其包括先进的现代三维仿真技术软件,具备优秀的模具设计力量,构建出较为全面具体的模具模型,有效地借助三维仿真数模技术进行模具的调试运行,从而从根本上解决汽车车身冲压模具突显出的大量问题。汽车车身冲压模具开发同步工程,其主要应用于模具的设计阶段,故需要全方位分析模具加工制造中可能出现的潜在问题,做到提前策划、合理分析以及有效解决,从而实现同步工程对汽车车身冲压模具开发的调控利导作用。

1.2 汽车车身冲压模具开发同步工程的意义

首先,由于传统汽车车身冲压模具不会考虑前期模具设计的技术处理,往往直接依据模具材料进行工艺设计,故在生产汽车车身冲压模具的整个过程中存在一些问题,影响到汽车车身冲压模具的使用效果,延缓整个汽车车身的安装时间。同步工程技术能够纵观模具生产全过程,并借助先进的科技理念与经验技术,积极改良模具的整体质量与性能,为汽车车身冲压模具的开发创新赢得更多的时间与机会。

其次,当同步工程技术被应用于汽车车身冲压模具开发过程后,其借助信息化辅助手段与模拟仿真制造技术,使得产品三维数模造型、模具制作工艺分析、模具成型过程仿真模拟调试与模具生产制造等环节紧密相连,有助于汽车车身冲压模具产品的开发创新,推动汽车车身冲压模具相关企业间的良性合作,有效压缩了模具制造过程,增强了模具产品设计的科技与创新含量,促进汽车加工制造企业持续降低产品制造成本,从而加速汽车新车型的设计与制造,使得汽车企业的市场竞争力不断提升。

2 汽车车身冲压模具开发同步工程关键技术的应用现状

2.1 模块化车身冲压模具技术中的应用

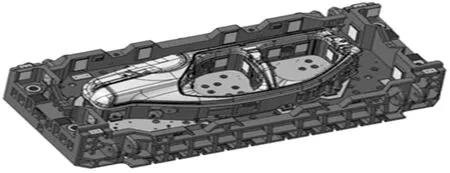

模块化车身冲压模具技术应用,即指应用模拟仿真以及三维造型等技术手段对于汽车车身冲压模具进行模块化处理,从而解决汽车海量零配件的加工制造过程。(如图1)由于每部汽车都包含成千上万个零配件,但是不同汽车的基本特征表现的较为类似,即不同汽车组装的相同零配件存在的差距较小,故通过模块化技术手段能够有效解决这些类似零配件的加工制造。我国于上世纪初开始将模块化模具技术引入汽车加工制造行业,并收到了较好的应用效果。模块化模具技术涵盖了三维造型、模拟仿真等高新技术,因而有效地降低了人们的脑力与体力劳动的强度,节约了模具成品的设计与制造的成本,明确了设计与制造的思路与方向,提升了模具设计与制造的整体效果。汽车车身冲压模具应用模块化模具技术时,往往将车型划分为大、中、小三类别,每个类别的车型设计一套模块,当然对于不同的汽车制造企业设计的模块化车身冲压模具模块可能存在差别,但是模具模块化设计的基本原则都围绕降低加工制造成本与提升设计效益方面,从而保证模块化车身冲压模具技术应用效果,如图1所示。

2.2 斜拉延筋工艺技术中的应用

图1 汽车车身冲压模具模块化设计制造技术效果示例图

斜拉延筋工艺技术,其充分依托现代三维冲压成型工艺技术,将拉延汽车模具分为三个部分。拉延汽车模具往往由专门技术人员进行模拟仿真设计、调试与管理,其中拉延筋需要充分依托控制板的支撑,因此需要将控制面板受到的冲压作用外来冲击力控制在允许的范围内。

另外,拉延筋设置往往会存在一些缺陷,当缺陷较小时,往往可以忽视该缺陷的存在。因此,可以在拉延筋设计时,利用模拟仿真、三维造型等软件进行设计分析,将可能存在的问题进行模拟操作,并通过建立三维数模造型提高模具对抗阻力的性能,并通过全景仿真模拟调试与效果分析,从而实现预防拉延筋模具的拉裂,有效保证拉延筋汽车模具的冲压质量,如图2所示。

图2 拉延筋汽车模具设计的三维造型效果示例图

3 汽车车身冲压模具开发同步工程关键技术的发展措施

目前,我国汽车车身冲压模具开发同步工程关键技术应用发展迅猛,关键技术在应用过程中不断健全完善,并推进整个汽车加工制造行业的有序发展。但是,在汽车车身冲压模具开发同步工程关键技术应用中,难免存在阻碍因素,这些制约因素严重影响了汽车车身冲压模具的开发制造进程,如企业间通力合作力度不足、设计人员专业水平有所欠缺、技术应用创新性缺失等问题,限制了其关键技术发挥其实效性,故需要寻找到适宜的解决措施,确保汽车车身冲压模具开发同步工程关键技术的有效应用。

3.1 依托企业间通力合作助力关键技术发展

近年来,随着汽车车身冲压模具需求量的持续增长,模具加工制造企业尤为重视模具产品使用性能的完善,努力开发新型汽车车身冲压模具,关注产品产出数量的持续增长,注重模具企业经济效益的提升,故应用同步工程关键技术有利于模具研发。然而,模具设计企业往往会面临科研资金紧张状况,对于同步工程关键技术在汽车车身冲压模具的应用尤为不利,致使同步工程关键技术在汽车车身冲压模具中的应用效果未能达到最佳状态。因此,模具设计企业可以与模具加工企业、客户企业通力合作,集中力量确保研发资金、技术人员以及技术设备的有效供给,使得汽车车身冲压模具同步工程关键技术能够顺利应用发展,提升模具企业市场竞争力。

3.2 提升从业人员专业能力

目前,由于应用汽车车身冲压模具开发同步工程关键技术的从业者呈现出专业水平参差不齐的现象,部分从业人员专业能力不足,缺少上岗培训以及从业证书便进行技术应用,致使无法掌握关键技术的应用方法,导致开发制造出的汽车车身冲压模具缺陷突出,严重影响汽车加工制造效率与使用效果,故需要不断提升从业人员的专业能力。首先,需要严格把控好从业人员的聘用选拔程序,选择专业能力佳的从业人员,并针对从业人员进行必要的上岗培训。要求从业人员具备相应的职业资格证书,且定期组织从业人员进行业务学习与进修培训,建立严格的学习培训考核制度,确保从业人员熟练高效地应用同步工程关键技术进行汽车车身冲压模具的开发设计。

3.3 重视关键技术应用创新

由于我国应用汽车车身冲压模具开发同步工程关键技术时,往往会汲取国外先进技术与经验进行技术的应用,但是应用时存在照抄照搬现象,未综合考虑实际情况,导致关键技术应用死板,缺乏创新因此在应用汽车车身冲压模具开发同步工程关键技术时,需要全面分析实际情况,学习国外先进技术与经验,形成适合我国汽车车身冲压模具开发同步工程需要关键技术,从而确保汽车车身冲压模具开发的创新性与应用性。

4 结语

伴随着汽车行业的稳健发展,人们对于汽车设计及性能提出了更高的要求,因而要求应用先进的技术与理念进行汽车模具的开发。我国汽车车身冲压模具开发需要符合时代的要求。同时,同步工程关键技术在模具开发中的应用发展是趋势,必须正视我国汽车车身冲压模具开发的目标,全面把握同步工程关键技术在模具开发中的应用方法,充分发挥同步工程关键技术的科学性、先进性以及实效性,保障汽车车身冲压模具开发使用的实际效果。

[1] 范树迁.汽车车身模具的数字化快速修复技术[J].汽车工程,2006,(08):121.

[2] 汪文奇.汽车冲压领域的新材料及新工艺[J].模具制造,2012,(01):49.