装载机电气系统设计简要分析

2018-06-28张乃健

张乃健

(山推道路机械有限公司,山东 济宁 272100)

众所周知,传统的电气控制设计主要是将数字信号信息采集、输出控制、状态检测等融为一个整体,但各元器件间相对来说是孤立的,每一个部分都具备独立的控制功能。从系统整体化角度分析,采取这种方式,无法实现对每一部分信息的管理控制,且对故障无法快速排查,导致当出现故障时,维修效率和工作效率降低。因此,为提高装载机的工作效率和产品性能,让使用者能够“傻瓜式”维修或操作,减小对电气系统故障“谈虎色变”的恐惧感,现对电气系统加以分析与研究,提升电气系统性能。

1 电气控制系统的整体设计

从整体上分析,在电气控制系统中,主要包括了四个部分。第一是控制部分,主要是利用中央控制器进行对整机各个所需参数如发动机油温指标、各液体压力指标、水位、油位、发动机转速等进行采集、加工、处理、分析,及时发送到显示仪表中,使整机参数可视化,有利于操作者掌握整机情况,同时将控制信号发送到控制末端的执行器中,对其动作加以控制;第二是显示部分,配置仪表为步进式组合仪表,采用了最为新颖的处理器,其数据处理能力比较强,提供车辆运行参数和实时故障检测和报警等信息。同时采用LCD显示屏包含电池电压刻度表燃油刻度表、工作计时器、电池电压刻度表、以Segment段码形式表示;第三是控制末端,所涉及到的内容包括了电喷发动机、变速箱、调节器等,当中央控制信号传来信息时进行相应动作;第四是电源部分,主要的作用便是为各电子元器件提供稳定电能。在四个部分的组合下,控制系统的工作流程则为:中央控制器运用CAN总线方式,通过各类传感器对温度、压力等信号加以采集,进行调理与转化传输到显示器之中,同时将控制信号发送到控制末端的执行器,对其动作加以控制,降低操作人员操作难度。

2 电气控制部分设计

在本次设计中,控制部分的CPU主要采取了TMS320F2812芯片,具有较强的数据处理能力。硬件设计主要包括信号调理部分、A/D转换部分、F1812数字信号处理、电源管理部分,其系统框架图见图1。(1)信号调理部分,主要是将非标准信号进行放大处理,易于A/D转换器接收信号。(2)A/D转换部分,是将模拟信号利用滤波电路将高频部分滤掉,然后进行A/D转换,这样可以将数据存储到特定的存储单位之中。(3)F2812数字信号处理,主要是对各个部分进行协调控制,并且将存储器以及外设控制寄存器加以扩展。(4)外设接口部分,利用各种接口完成各项数据传输任务。(5)电源部分,主要是为系统提供电源,为进一步降低功耗可以采取双电源供电的模式。软件系统的开发主要采取了CCS,作为代码调试工具,可以实现对DSP指令级的仿真以及可视化的实时数据分析,这样一来可以进一步推动DSP软件设计。

图1 硬件系统框架图

3 显示部分的设计

在设计中,主要采取了职能监视器,由图像控制器、总线控制器、时钟芯片、触摸屏芯片、外围存储电路所组成。另外显示器的截面软件则是依据嵌入式系统特点进行制定的图形支持系统,从某个角度分析,这种格局能够实现接口的完善性,应用接口可以构建多个窗口,或者根据实际的发展情况在窗口中创建控件,从而提供较为丰富的图形功能。根据实践证明,这种模式下可以帮助用户将各种格式的位图加以显示,并且能够实现文本的输出。界面拥有发动机冷却水温度表、发动机等预热指示灯、机油压力等报警灯、制动气压表等20多种数据显示。以发动机冷却液温度显示为例,发动机水温表指示冷却水的温度,在操作过程中,如果冷却水的温度过高(处于红色区域103~120℃),发动机水温警告灯亮,此时要马上停住机器;在无负荷的情况下,以中速运转发动机,等待发动机水温警告灯熄灭,发动机水温指示数回到正常范围40~103℃;启动发动机后,要进行预热,直到发动机水温表示数回到正常范围40~103℃。

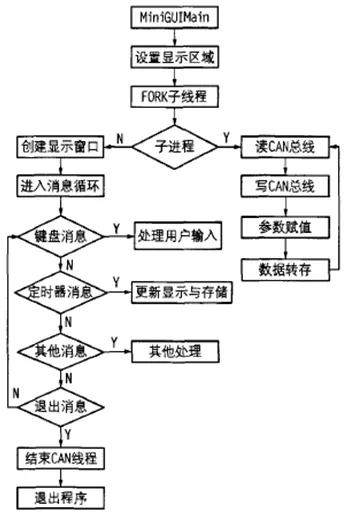

用户界面软件流程见图2。

图2 界面开发流程图

4 控制末端与电源的设计

控制末端包括采集端和执行端,采集端主要是由各类传感器组成,其中具有代表性的传感器有转速传感器、温度传感器、液位传感器等,将信号通过CAN总线输入至中央处理器;执行端主要是由继电器和执行阀等组成,如WP10工程机械用非道路三阶段电控系列柴油机起动机由ECU控制,正常工作时,ECU输出一个电流驱动起动继电器,继电器接通后电瓶带动起动机起动。电源主要采取了12V蓄电池,数量为2量,方式为串联,为系统提供24V的直流电源。电源采用在装载机工作时,可自动储存电量电池,延长一次充电后的使用时间。

通过试验验证后,可证实所设计的系统不仅实时性高,可靠性好,装载机的工作效率也得到进一步提高,通过电液匹配,能够达到节能目的。此电气系统经过优化也可用于摊铺机、平地机等各工程机械中。

5 结语

综上所述,电气控制系统的不断升级可以有效改善传统系统存在的缺陷与不足,在本文所设计的电气控制系统中主要采取了CAN总线的方式,对各个子系统进行连接,然后对数据与信息进行统一控制,这样可以在装载机上实现多个子系统的相互整合,从而进一步提高系统的可靠性,并且具有良好的实用性,提高装载机工作效率。

[1] Fan Bin. Research and design of mechatronics and hydraulic control device for remote control slip loading [J]. equipment management and maintenance, 2017,(19): 171-173.

[2] yellow pine. The research and design of remote control slip loading[J]. Journal of Ningbo University of Technology electrical and hydraulic control device, 2016,28 (04): 15-20.

[3] forest Changqing.PLC technology in mechanical and electrical control device application of [J]. rubber and plastic technology and equipment,2016,42(08): 107-108.

[4] 邵文博,陈兵.浅析工程机械电气系统设计和常见故障分析的方法 [J].叉车技术 ,2013,(01):27-30.

[5] 熊博,杨文明.装载机PLC控制系统设计[J].工业控制计算机,2012,25(09):118-119.