CA砂浆渗水与硬化性能试验研究

2018-06-28王荣华

王荣华

(中国铁路广州局集团有限公司,广东 广州 510088)

CRTSⅠ型板式无砟轨道具有施工快捷、维修方便等特点[1-3],在我国高速铁路建设中应用广泛。充填层水泥乳化沥青砂浆(CA砂浆)是CRTSⅠ型板式无砟轨道结构的关键材料之一,是由水泥、乳化沥青、水和多种外加剂经高速分散形成的大流动度砂浆[4-6],可依靠自重在板腔(长×宽约4 962 mm×2 400 mm)内填充密实,固化后对轨道板起调整支撑作用。

CRTSⅠ型板充填层空腔采用无纺布灌注袋代替模板,大幅提升了CA砂浆施工效率,但无纺布自身具有透气透水性,新拌CA砂浆灌注后会有水从灌注袋周边渗出。由于精调爪和压板装置的限位,灌注袋持续渗水所需动力主要来源于轨道板自重和砂浆内部膨胀。从理论上分析,砂浆中自由水分的渗出,一方面会提高砂浆的密实度和耐久性,但另一方面会减少板腔砂浆体积,影响板面高程或与板底密贴程度[7-8]。但在工程实践中,充填层砂浆质量与轨道质量均能满足验收要求,理论上的负面影响并未突出体现,导致较多工程技术人员对CA砂浆袋注法施工渗水的影响未引起足够重视。

本文结合工程实际,并考虑到CA砂浆灌注后渗水指标并不能直接测试,采用灌注小板称量、量筒法砂浆膨胀测试、渗出物取样分析等方式,对CA砂浆渗水速率、水中固含量、相关物质成分以及板下砂浆性能等方面进行研究,系统分析了CA砂浆渗水的主要影响因素及对高程与砂浆质量的影响。研究结果可为我国板式无砟轨道充填层施工提供参考。

1 试验

1.1 原材料

制备CA砂浆的原材料包括:①慢裂型阳离子乳化沥青,固含量60%;②干粉料,小于0.075 mm 的颗粒含量约33%;③亚克力TD-08聚合物乳液;④有机硅类消泡剂;⑤松香类引气剂;⑥符合饮用标准的自来水。

CA砂浆配合比中干粉料按 1 103 kg/m3计算,乳化沥青∶胶乳∶干粉料∶消泡剂∶引气剂∶水=1.29∶0.11∶3.0∶0.000 4∶0.004∶0.067。

采用移动式砂浆搅拌车现场搅拌,先加液料(水、乳化沥青、胶乳、消泡剂),搅拌速度为30 r/min;以转速80 r/min加干粉料;加引气剂后以120 r/min高速搅拌120 s,再降至30 r/min搅拌30 s,制备过程结束。

1.2 试验方法

砂浆膨胀率按照Q/CR 469—2015《高速铁路CRTSⅠ 型板式无砟轨道用水泥乳化沥青砂浆 附录F 水泥沥青砂浆膨胀率试验方法》中的量筒法进行测试。

板面上浮量变化用百分表测量,百分表分别放置于板面四角位置。

渗水率试验中的小板尺寸为600 mm×800 mm×50 mm,钢板材质,采用螺栓连接调节厚度。小灌注袋灌注饱满后,略微倾斜置于电子称上称量,便于渗出水流走和读数,渗水率为渗出水质量除以砂浆总质量的百分比。

砂浆吸水率试样尺寸为φ50 mm×50 mm,浸泡于去离子水中,在规定时间取出,擦干表面明水,称量,计算砂浆试样吸水率。

抗氯离子渗透性能按照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》,采用电通量法进行测试。

2 试验结果与分析

2.1 砂浆依时渗水率

采用配套钢板模拟板腔,制作尺寸为600 mm×800 mm×50 mm的灌注袋,选取天气预报为19~27 ℃的晴天,按照1.2节中试验方法记录渗水数据,测试砂浆渗水率依时变化规律。图1为小板砂浆渗水率依时变化曲线;图2为轨道板角上浮量变化曲线。

图1 小板砂浆渗水率依时变化曲线(晴,19~27 ℃)

图2 轨道板角上浮量变化曲线

图1表明,晴天时,试验小板砂浆渗水率先快速增加,持续约4 h,后缓慢增加并逐渐趋稳。图2表明,砂浆灌注后,4个板角均有上浮,灌注漏斗中砂浆的水头压力是板面上浮的主因;随后板角上浮量下降,但并不会降至轨道板面的初始高程;板角下降幅度最大约1.8 mm,下降原因在于砂浆渗水。

按照图1,小板试验中砂浆渗水率约为4%,若照此估算,则现场板下砂浆体积会大约减少4%,而标准中规定体积膨胀率为1%~3%,两者相抵,并考虑部分含气量随水渗出,则板面将会下降至初始高程之下。但是这与灌注后板面上浮的实际情况完全不符。说明小板渗水试验具有尺寸效应,其渗水率不能直接表征现场轨道板下砂浆的渗水率。小板尺寸小,受压时内部自由水容易从四周渗出,而轨道板面积大,仅四周一定范围内的水分才容易渗出,因而实际施工中渗出水量相对较少,并不足以抵消轨道板上浮量。

2.2 小板渗水率与量筒膨胀率

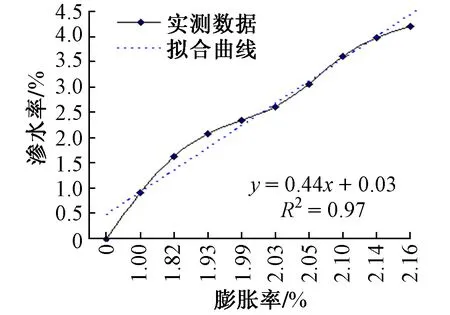

选取同锅砂浆,测试晴天时砂浆的量筒膨胀率和小板渗水率。以膨胀率为横坐标、渗水率为纵坐标作图,结果见图3。可知,CA砂浆的渗水率和膨胀率呈现良好的正相关性,拟合曲线的线性相关系数为97%。说明灌注施工后,袋内砂浆渗水的主要动力可能来源于内部膨胀。

图3 砂浆膨胀率与渗水率关系曲线(晴,6~16 ℃)

2.3 渗水成分

选取常用的2种灌注袋(1号袋相对厚和松软,2号袋相对薄和密实),并分别对直线段和曲线段的渗水进行取样,渗水样自然晾干后,称量残留物并计算其固含量,结果见图4。取适量残留物用三氯乙烯溶解,抽滤后计算其中可溶物组分(沥青分量),结果见图5。对渗出物固体成分进行分析时,采用XRD(X-ray Diffraction)、IR(Infrared Radiation)分析三氯乙烯不溶物具体成分,结果见图6和图7。

图4 不同时间渗水固含量

图5 渗水固体物的溶解度

图6 三氯乙烯溶解残留物XRD分析

图7 三氯乙烯溶解残留物IR分析

图4表明,砂浆灌注后,渗出水中含少量固体物,随着时间延长,渗出水中固含量逐渐降低,15 min后趋缓,30 min后基本稳定。而现场实际工程中渗出水开始浑浊后期清澈,也能说明渗出水早期固体成分多。不同灌注袋和不同线路工况下,初始渗出水夹带的固体含量不同,但最终固含量约为3%,其中包含渗出水中无机盐类在自然干燥过程的结晶体含量。1号灌注袋渗出水固体成分含量多于2号灌注袋,原因可能在于1号灌注袋的无纺布相对松软些,其纤维间孔隙相应较大,固体成分容易渗出。

图5表明,渗出水中的沥青含量随时间延长逐渐降低,后期趋稳。1号灌注袋渗出水中沥青含量要高于2号灌注袋。

另外,假设3%固含量全都是渗出物,结合可溶物含量和轨道板四周20 cm宽的渗水区域估算,即使以砂浆车单锅搅拌最低0.15 m3为基数,渗出总固体物含量仅为约0.15%,若以每块用量0.6 m3为基数,则渗出物总固含量仅为0.375‰,换算成沥青或者水泥、砂等,其单一成分渗出物更低,远低于砂浆车计量偏差1%的要求,因而渗出物对砂浆组成的影响可忽略。

2.4 板下砂浆性能

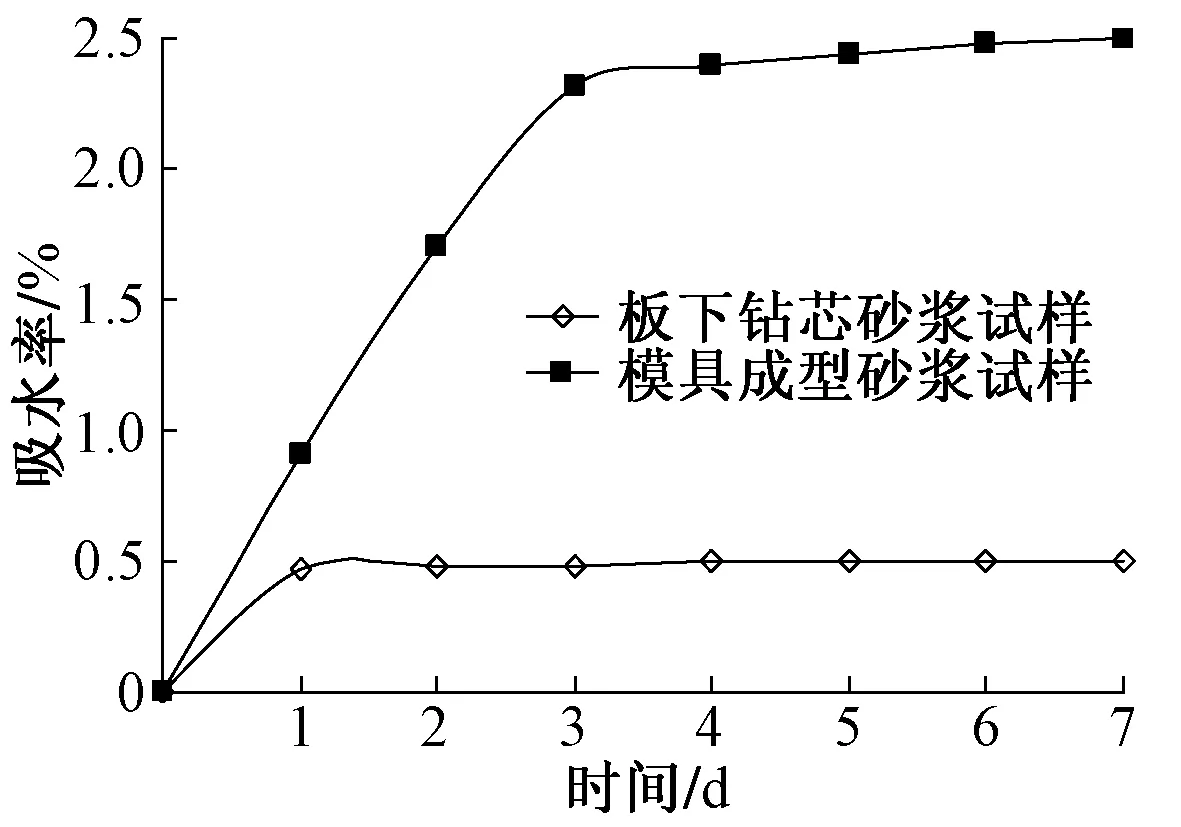

一种试样为轨道板下CA砂浆灌注完成28 d后揭板钻芯取样,另一种试样为同一锅砂浆模具浇注成型并养护28 d后取样。将2种砂浆试样进行泡水称量测试,两者吸水率依时变化规律如图8所示。氯离子渗透能力常用来表征水泥基材料的渗透性能,并可间接表征材料的耐久性能,采用6 h电通量指标评价砂浆抗渗性,试验结果如图9所示。

图8 板下钻芯和模具成型砂浆试样吸水率

图9 板下钻芯和模具成型砂浆试样电通量

图8表明,板下钻芯砂浆试样浸水1 d时吸水率即趋于稳定,约为0.5%,而模具成型砂浆试样吸水率随着浸水时间延长逐渐增大,3 d内增长较快,后吸水率缓慢增长,在7 d时约为2.5%,约为板下钻芯试样的5倍。相比模具成型试样,板下钻芯砂浆试样在硬化过程中部分水渗出,有助于提高砂浆密实度,最终增加了板下充填层砂浆的耐久性。

由图9可知,板下钻芯砂浆试样的电通量为210 C,而模具成型砂浆式样的电通量为710 C,表明现场板下钻芯试样耐久性远好于模具成型试样,与吸水率试验结果相吻合。原因在于渗出部分水后,板下砂浆密实度增加,大幅提升了现场砂浆抗渗性和耐久性。

3 结论

1)小板渗水率具有尺寸效应,不能直接表征现场板下砂浆的渗水率,实际施工中渗水量相对较少,并不足以抵消轨道板上浮量。

2)CA砂浆的渗水率和膨胀率呈现良好的正相关性,相关系数约为97%,说明袋内砂浆渗水主要动力来源于内部膨胀。

3)渗出水中含少量固体物,随时间延长,渗出水中固含量逐渐降低,30 min后稳定,且换算成单一原材料时渗出固体物含量极小,对砂浆组成影响可完全忽略。

4)现场渗出部分水后,板下钻芯试样吸水率和电通量均远小于模具成型试样,提高了板下砂浆的密实度和耐久性。

[1]王涛.高速铁路板式无砟轨道 CA 砂浆的研究与应用[D].武汉:武汉理工大学,2008.

[2]吴韶亮,李海燕,邵丕彦,等.CRTSⅠ型砂浆低温施工技术的试验研究[J].铁道建筑,2012,52(9):138-140.

[3]彭勇,杨荣山.CRTSⅠ型板式无砟轨道施工工艺及施工技术[J].铁道建筑,2011,51(11):110-112.

[4]王涛.CA砂浆力学性能与体积对温度的稳定性[J].建筑材料学报,2013,16(1):127-130.

[5]邵丕彦,李海燕,吴韶亮,等.CRTS I型轨道板温度变形及与砂浆垫层间离缝的测试研究[J].中国铁道科学,2013,34(2):18-22.

[6]王涛,魏瞾,刘子科,等.CA砂浆干燥收缩与自身相对湿度研究[J],建筑材料学报,2017,20(3):431-434.

[7]王涛.硫铝水泥和胶乳对水泥乳化沥青砂浆低温硬化性能的影响[J],土木建筑与环境工程,2017,39(4):134-140.

[8]王涛,李洪刚,贾恒琼,等.冬季低温对CRTSⅠ型CA砂浆质量影响研究[J],铁道科学与工程学报,2016,13(11):2148-2153.